Como obter o cone perfeito ao usinar um círculo externo em um torno? Este artigo aborda as técnicas precisas necessárias para controlar o ângulo de conicidade com precisão. De ajustes manuais a métodos automáticos, você descobrirá os procedimentos passo a passo para garantir alta precisão e atender às especificações exatas. Saiba como otimizar seu processo de usinagem, reduzir erros e melhorar a qualidade de suas peças de trabalho.

Os cones são amplamente utilizados na combinação e montagem mecânica. Quando um projetista especifica o tamanho do cone de um orifício interno e exige a usinagem de um cone externo para corresponder a ele, a tarefa pode ser um desafio para os operadores, pois o cone externo é difícil de controlar e medir.

Na Panzhihua Iron and Steel Co., Ltd., a área principal da fábrica é equipada com equipamentos de usinagem C6120 e CA6140. Ao girar um cone com uma pequena placa deslizante, a precisão mínima de deflexão do torno é de 1 grau, o que dificulta o cumprimento dos requisitos de alta precisão para a usinagem do cone externo.

Para atender aos requisitos de correspondência, outros instrumentos de medição são usados para controlar a conicidade do cone por meio de um método de medição relativa.

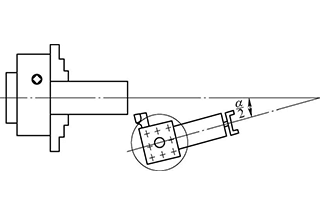

As peças mostradas na Fig. 1 são compostas principalmente de cone e rosca.

Fig. 1 Partes

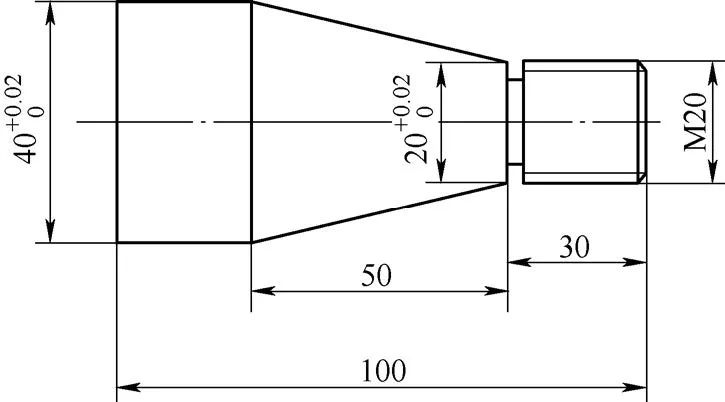

As dimensões do cone são mostradas na Figura 2, consistindo principalmente de:

Fig. 2 Dimensões principais da peça cônica

Ao girar um cone, o ângulo de rotação da placa deslizante menor é α/2, conforme ilustrado na Figura 3.

Fig. 3 Diagrama esquemático do ângulo de rotação de uma pequena placa deslizante

O ângulo de rotação da placa deslizante menor, α/2, pode ser calculado usando a relação da função trigonométrica: tan(α/2) = (D - d)/(2L) = (40 - 20)/(2 x 50) = 0,2, resultando em α/2 = 11°20′.

O ângulo de rotação da placa deslizante menor é de 11°20′, e seu ângulo de rotação é dividido em incrementos de 1°, sem qualquer subdivisão em 20′. Medir o ângulo com uma régua angular universal é um processo demorado e trabalhoso, e também resulta em um ângulo de cone impreciso. Isso leva a uma baixa precisão da peça de trabalho, dificultando o cumprimento dos requisitos de correspondência.

Para resolver esse problema, o triângulo sombreado à direita na Figura 2 (consulte a Figura 4) foi analisado.

Fig. 4 Triângulo direito sombreado

Durante o giro do cone, o caminho de deslocamento do ferramenta de torneamento é do ponto C ao ponto B. O comprimento desse caminho de viagem pode ser calculado usando o teorema de Pitágoras (consulte a Figura 5).

Fig. 5 Comprimento de ferramenta de torneamento caminho de viagem

Durante o torneamento, a posição da ponta da ferramenta em relação aos pontos B e C pode ser ajustada usando o mostrador na pequena placa deslizante.

Quando a ferramenta se move a uma distância de 50,99 mm, a distância entre a ponta da ferramenta e o eixo do torno deve medir 10 mm, indicando que o ângulo cônico do torneamento está correto. Caso contrário, o ângulo de rotação da placa deslizante pequena está incorreto.

Recomenda-se simular o processo de usinagem antes da usinagem real de um cone.

Para determinar se o ângulo de rotação da placa deslizante pequena está correto, primeiro ajuste a placa deslizante pequena de modo que a ferramenta se mova uma distância de 50,99 mm e, em seguida, use uma ferramenta de medição para verificar se a distância entre a ponta da ferramenta e o eixo do torno é de 10 mm.

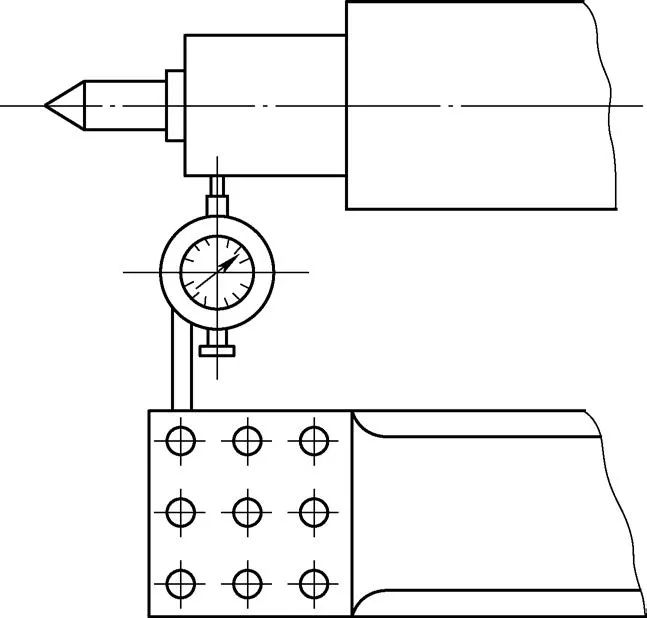

Esse processo pode ser repetido até que se obtenha o ângulo correto do cone. As etapas são ilustradas na Figura 6.

Fig. 6 Diagrama esquemático do método de operação específico

(1) Comece girando uma seção do círculo externo. A seção rugosidade da superfície deve ter um valor baixo e não deve haver afunilamento ao longo do comprimento do cilindro.

Para garantir a ausência de conicidade, meça as duas extremidades do cilindro com um micrômetro e compare as dimensões. Se elas forem iguais, isso significa que o cilindro não tem conicidade.

(2) Calcule o movimento do relógio comparador e determine o comprimento do lado BC usando o teorema de Pitágoras, que é a distância exata que a pequena placa deslizante precisa percorrer quando o carro é cônico (BC = 50,99 mm).

(3) Gire a placa deslizante pequena no sentido anti-horário para 11° a 12°, fixe-a com um parafuso e, em seguida, prenda a base do relógio comparador ao suporte da ferramenta na placa deslizante pequena. Empurre o contato do relógio comparador para o círculo externo (consulte a Fig. 6).

(4) Alinhe a placa deslizante pequena com a posição zero e aponte o relógio comparador para a posição da escala de 10 mm. Mova a placa deslizante pequena para frente, e o contato do indicador do mostrador se estenderá gradualmente.

Se a placa deslizante pequena se mover 50,99 mm e o indicador do mostrador se mover menos de 10 mm, isso indica um cone pequeno. Nesse caso, solte o parafuso de travamento para aumentar a conicidade.

Se a placa deslizante pequena se mover 50,99 mm e o relógio comparador se mover mais de 10 mm, isso indica um cone grande. Nesse caso, reduza o cone.

Se a placa deslizante pequena se mover 50,99 mm e o relógio comparador se mover 10 mm, isso significa que o cone está correto e o torneamento pode prosseguir.

As precauções durante o ajuste são as seguintes:

(1) É importante observar que o círculo externo usado para determinar a conicidade não deve ter uma conicidade própria, pois isso resultará em medições imprecisas.

Se o círculo externo torneado tiver um cone, alinhe-o pressionando o relógio comparador contra a luva do cabeçote móvel.

(2) Para garantir leituras precisas, certifique-se de que a base magnética do relógio comparador esteja firmemente fixada e que o parafuso da haste de conexão na estrutura do relógio esteja apertado sem folga.

(3) A haste de medição do relógio comparador deve ser perpendicular ao eixo do círculo externo. Se necessário, use um pequeno esquadro para corrigir a perpendicularidadee coloque o contato do relógio comparador o mais próximo possível do eixo do círculo externo.

(4) Recomenda-se usar o maior curso de medição possível do relógio comparador. Embora uma faixa de 10 mm seja comum, uma faixa de 30 a 50 mm também pode ser preparada, se necessário.

(5) Esse método também pode ser aplicado na usinagem de um cone interno.

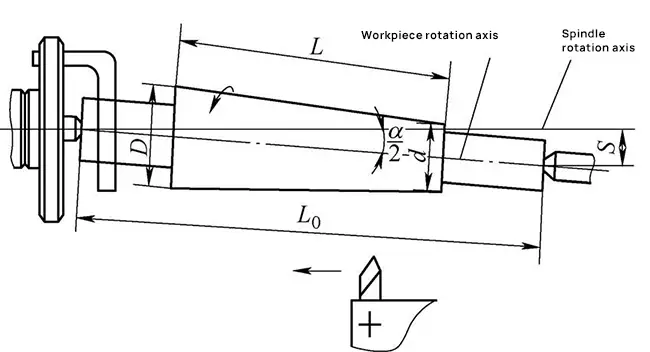

Conforme ilustrado na Fig. 7, o cone de torneamento da alimentação automática da ferramenta do selim é obtido usando o método do cabeçote móvel deslocado.

Fig. 7 Cone de torneamento da alimentação automática de ferramenta do selim

Ao deslocar o cabeçote móvel do torno lateralmente por uma determinada distância s, o eixo de rotação da peça de trabalho cruza com o eixo do fuso do torno, criando um ângulo incluído igual à metade do ângulo da conicidade da peça de trabalho α/2.

Como a sela da mesa é alimentada paralelamente ao eixo principal, isso resulta em uma conicidade na peça de trabalho.

Esse método é adequado para peças com um cone pequeno (menos de 3°) e um comprimento longo.

Deslocamento do cabeçote móvel S ≈ L0tan( α/ 2) = L0 (D-d) / (2L) ou S = CL0 / 2, onde,

Por exemplo, ao usinar uma peça de trabalho cônica cilíndrica entre dois centros, com as dimensões indicadas: D = 80 mm, d = 76 mm, L = 600 mm e L0 = 1000 mm, o deslocamento do cabeçote móvel (S) pode ser calculado da seguinte forma:

S = L0 × (D - d) / (2 × L) = 1000 × (80 - 76) / (2 × 600) = 3,3 mm.

Um relógio comparador deve ser instalado no suporte da ferramenta para medir o deslocamento do cabeçote móvel, conforme mostrado na Fig. 8.

Figura 8 Medição do deslocamento do cabeçote móvel

A alimentação automática de ferramentas da mesa do selim é usada para usinar uma peça de trabalho em forma de cone. A peça de trabalho é fixada conforme mostrado na Fig. 9. O torneamento bruto do cone externo é mostrado na Fig. 10, e o torneamento fino do cone externo é mostrado na Fig. 11.

Fig. 9 Fixação da peça de trabalho

Fig. 10 Cone externo áspero

Fig. 11 Acabamento do torneamento do cone externo

Os dois métodos de usinagem de um cone descritos acima utilizam relações de funções trigonométricas para o cálculo de dados e, em seguida, ajustam o meio ângulo do cone indiretamente por meio do relógio comparador, o que resulta na usinagem do cone externo e na melhoria da precisão do meio ângulo do cone da peça de trabalho.

Esses métodos têm importância prática na usinagem de cones externos usando máquinas-ferramenta padrão.