Por que algumas ligas de alumínio se corroem mais facilmente e o que podemos fazer a respeito? Este artigo explora as causas e os tipos de corrosão nas ligas de alumínio da série 6000, com foco na corrosão intergranular. Os leitores aprenderão sobre várias formas de corrosão, por que as ligas da série 6000 são vulneráveis e medidas práticas para evitar esses problemas, garantindo melhor desempenho e longevidade para as estruturas de alumínio.

De acordo com os métodos convencionais de estimativa, a perda econômica direta causada pela corrosão na China é de aproximadamente 3% do PIB por ano, sendo que o aço consumido pela corrosão representa cerca de um terço da produção anual, da qual cerca de um décimo não é reciclável.

A resistência à corrosão do alumínio e das ligas de alumínio é significativamente maior do que a do aço, o que leva a perdas por corrosão muito menores. Entretanto, independentemente do material metálico ou de seu nível de resistência à corrosão, a perda por corrosão sempre ocorrerá em algum grau durante o uso.

A perda anual de alumínio por corrosão é estimada em cerca de 0,5% da produção de alumínio daquele ano. Os tipos de corrosão que ocorrem no alumínio e nas ligas de alumínio incluem a corrosão por pite, corrosão intergranularcorrosão sob tensão e corrosão em camadas.

As ligas de alumínio da série 6000 têm o maior rendimento entre as ligas de alumínio forjado. Embora sua resistência à corrosão não seja tão boa quanto a das ligas de alumínio das séries 1000, 3000 e 5000, ela ainda é significativamente maior do que a das ligas de alumínio das séries 2000 e 7000.

As ligas da série 6000 têm uma tendência relativamente alta à corrosão intergranular, por isso é importante avaliar sua sensibilidade à corrosão intergranular em estruturas críticas.

A aparência da corrosão no alumínio pode ser dividida em dois tipos: corrosão abrangente e corrosão local.

A corrosão abrangente, também conhecida como corrosão uniforme, refere-se à perda que ocorre uniformemente na superfície do material quando ele entra em contato com o ambiente. Um exemplo de corrosão uniforme no alumínio é a corrosão que ocorre em uma solução alcalina, como durante a lavagem alcalina.

O resultado da corrosão uniforme é que o superfície de alumínio torna-se mais fino em uma taxa relativamente consistente, levando a uma redução na massa. Entretanto, deve-se observar que não existe corrosão absolutamente uniforme, e o afinamento da espessura pode variar em diferentes áreas.

A corrosão local refere-se à corrosão que se limita a áreas ou partes específicas da estrutura. Esse tipo de corrosão pode ser dividido em várias categorias, incluindo:

A corrosão por pite ocorre em áreas isoladas da superfície do metal e resulta em pequenas cavidades ou buracos que podem crescer e, eventualmente, levar à perfuração.

Se o diâmetro da abertura do poço for menor do que sua profundidade, isso é chamado de corrosão por pite. Se o diâmetro da abertura do poço for maior do que sua profundidade, isso é chamado de erosão por pite.

Não há um limite claro entre corrosão por pite e erosão por pite.

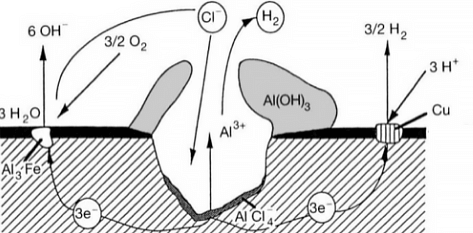

Um exemplo típico de corrosão por pite no alumínio é em uma solução aquosa contendo cloreto.

A corrosão por pite é o tipo mais comum de corrosão em alumínio e é causada por diferenças de potencial entre determinadas áreas de alumínio e a matriz de alumínio, ou pela presença de impurezas com potencial diferente daquele da matriz de alumínio.

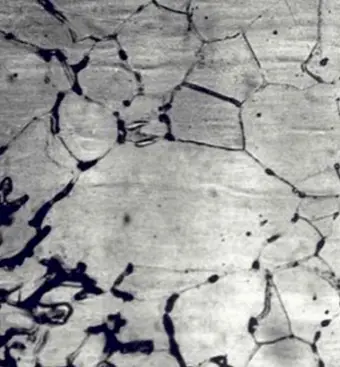

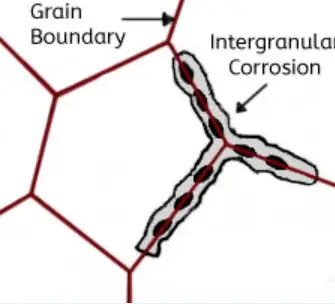

Esse tipo de corrosão afeta seletivamente os limites dos grãos do metal ou da liga, sem causar erosão significativa dos grãos ou cristais. Isso resulta em uma redução acentuada das propriedades mecânicas do material, levando a danos estruturais ou falhas.

A corrosão intergranular ocorre quando determinadas condições resultam em maior atividade nos limites dos grãos, como impurezas nos limites dos grãos ou flutuações na concentração de elementos de liga nos limites dos grãos.

Em outras palavras, deve haver uma camada fina no limite do grão que seja eletronegativamente carregada em relação ao restante do alumínio, tornando-o mais suscetível à corrosão. Esse tipo de corrosão pode ocorrer em alumínio de alta pureza em ácido clorídrico e água de alta temperatura. Ligas como AI Cu, AI Mg Si, Al Mg e Al Zn Mg são particularmente sensíveis à corrosão intergranular.

A corrosão galvânica é uma forma comum de corrosão no alumínio.

Quando dois metais com diferentes níveis de atividade, como o alumínio (o ânodo) e um metal menos ativo, entram em contato no mesmo ambiente ou são conectados por meio de um condutor, forma-se um par galvânico e a corrente flui, causando a corrosão galvânica. Esse tipo de corrosão também é conhecido como corrosão bimetálica ou corrosão por contato.

O alumínio tem um potencial natural muito negativo e, quando entra em contato com outros metais, ele é sempre o ânodo, o que acelera o processo de corrosão. Quase todos os alumínios e ligas de alumínio são suscetíveis à corrosão galvânica.

Quanto maior for a diferença de potencial entre os dois metais em contato, mais grave será a corrosão galvânica. É importante observar que a proporção da área de superfície é fundamental na corrosão galvânica, e a combinação mais desfavorável é um cátodo grande e um ânodo pequeno.

A corrosão em frestas ocorre quando dois produtos iguais ou diferentes metais ou quando um metal entra em contato com um não metal, criando uma lacuna. A corrosão ocorre na lacuna ou próximo a ela devido à falta de oxigênio na área, o que cria uma célula de concentração.

A corrosão em frestas não depende do tipo de liga e pode ocorrer mesmo em ligas altamente resistentes à corrosão. O ambiente ácido na parte superior da fenda é a força motriz por trás da corrosão e é uma forma de corrosão sob sedimentos (incrustação).

Um exemplo de corrosão em fendas sob incrustações é a corrosão que ocorre sob argamassa na superfície da liga de construção 6063 perfis de alumínio.

A corrosão da junta pode ser causada por lodo, incrustações e impurezas na superfície metálica das conexões de flange, superfícies de fixação, superfícies de sobreposição, poros de solda, camadas de ferrugem e camadas de afundamento.

A rachadura por corrosão sob tensão é um tipo de corrosão que ocorre quando a tensão de tração e um meio de corrosão específico existem simultaneamente. A tensão pode ser externa ou tensão residual dentro do metal, que pode ser causado por fatores como deformação durante o processamento e a fabricação, mudanças severas de temperatura durante a têmpera ou mudanças de volume resultantes de mudanças na estrutura interna.

O tensão residual também pode ser causada por processos como rebitagem, fixação por parafusos, ajuste por pressão e ajuste por contração a frio.

Quando a tensão de tração na superfície do metal atingir a força de escoamento Rp0.2, ocorrerá rachadura por corrosão sob tensão.

As ligas de alumínio das séries 2000 e 7000 podem produzir tensão residual durante a têmpera, que deve ser eliminada por meio do pré-estiramento antes do tratamento de envelhecimento para evitar a deformação ou a introdução de tensão nas peças da aeronave durante o processamento.

A corrosão em camadas, também conhecida como delaminação, fragmentação ou desnudação, é uma forma específica de corrosão que ocorre nas ligas das séries 2000, 5000, 6000 e 7000. Ela é comumente observada em materiais extrudados e, quando ocorre, pode se desprender camada por camada, como a mica.

A corrosão filiforme é um tipo de corrosão rasteira que pode se desenvolver sob películas de tinta de alumínio ou outros revestimentos, mas não é encontrada sob películas de óxido anódico. Esse tipo de corrosão é comumente encontrado em peças estruturais de alumínio de aeronaves e peças de alumínio estruturais ou de construção.

A ocorrência de corrosão filiforme é influenciada por fatores como composição do materialO revestimento deve ser feito com base em fatores ambientais, como temperatura, umidade e níveis de cloreto.

O 6000 série de alumínio As ligas de alumínio da série 6000, que podem ser reforçadas por meio de tratamento térmico, são as ligas de alumínio forjado mais usadas atualmente. São as ligas Al Mg Si e Al Mg Si Cu e, em 2018, 126 das 706 ligas registradas na Aluminum Association, Inc. eram ligas da série 6000, representando 18%.

Essas ligas são amplamente utilizadas nos setores de construção, estruturas e transporte devido à sua boa conformabilidade de processamento, resistência moderada e excelente resistência à corrosão. No entanto, se a proporção da composição da liga não for adequada, se os parâmetros de tratamento térmico não forem selecionados corretamente ou se o processamento e a conformação forem inadequados, poderá ocorrer corrosão intergranular em ambientes que contenham cloro.

A maior parte da corrosão intergranular ocorre em ligas com uma pequena quantidade de cobre e alta relação Si/Mg. Em geral, o teor de cobre na maioria das ligas contendo cobre não passa de 0,4%, sendo que apenas quatro ligas, como 6013, 6113, 6056 e 6156, têm um teor de cobre de até 1,1%. O cobre é adicionado às ligas de Al Mg Si para melhorar as propriedades mecânicas da liga.

A microscopia eletrônica de transmissão de varredura de alta resolução revela que as camadas de segregação ricas em cobre e os precipitados catódicos da fase q são frequentemente encontrados em ligas com sensibilidade à corrosão intergranular. A fase q é uma fase intermetálica quaternária com a fórmula molecular Cu2Mg8Si5Al4que se precipita ao longo do limite do grão, causando a dissolução anódica da solução sólida adjacente e formando uma zona livre de precipitados.

Há dois métodos comuns para determinar a sensibilidade à corrosão intergranular das ligas de alumínio: teste de campo e teste de imersão acelerada. Nos testes acelerados, uma solução de cloreto de potássio contendo ácido clorídrico (método B da ISO 11846) ou uma solução de cloreto de potássio com peróxido de hidrogênio (ASTM G110) é frequentemente usada para acelerar o processo de corrosão.

Após o teste, a seção transversal da amostra é examinada por meio de metalografia ou a perda de propriedades mecânicas é medida. Os resultados do teste acelerado da ISO 11846 são altamente consistentes com os resultados do teste de campo em uma atmosfera marinha.

Entretanto, durante o teste acelerado, quase todos os contornos de grão próximos à superfície da amostra sofrem corrosão severa (corrosão intergranular uniforme), enquanto no teste de campo a superfície da amostra sofre corrosão apenas em áreas limitadas (corrosão local). Apesar dessa diferença, o teste acelerado ainda é um método padrão para avaliar com precisão a presença de corrosão nos limites dos grãos dos materiais.

O setor automotivo geralmente determina se uma liga de alumínio da série 6000 apresenta corrosão intergranular de acordo com o método B da norma ISO 11846. Isso envolve a imersão de uma pequena amostra (área de superfície menor que 20 cm2) em uma solução ácida de cloreto de sódio em temperatura ambiente (pH = 1) por 24 horas e, em seguida, a realização de uma inspeção metalográfica para determinar o tipo de corrosão (por pite ou intergranular).

É essencial determinar a extensão do dano por corrosão superficial e a profundidade máxima de corrosão. Estudos recentes indicam que fazer algumas modificações significativas nas condições de teste não afetará significativamente a reprodutibilidade dos resultados.

A norma especifica que a relação entre o volume do eletrólito e a área da superfície da amostra não deve ser inferior a 5 ml/cm2, ou terá um impacto significativo na taxa de corrosão intergranular. Para que a superfície da amostra sofra corrosão, deve haver reação catódica (precipitação de hidrogênio e redução de oxigênio), e o valor do pH da solução de teste deve aumentar com o tempo, levando a uma diminuição da corrosão do eletrólito.

Das 8 séries de ligas de alumínio forjado, a liga da série 6000 é um tipo de liga de Al Mg Si (Cu, Zn) e é altamente suscetível à corrosão intergranular. Essa série tem uma alta sensibilidade à corrosão intergranular.

Para testar a tendência de corrosão intergranular da liga da série 6000, o método mais eficaz é realizar o ataque alcalino de acordo com a norma ISO 11846 e, em seguida, realizar o tratamento de descontaminação usando solução de ácido nítrico concentrado. No entanto, os resultados podem ser afetados pela gravação em solução de NaOH com uma temperatura de 50-60°C e fração de massa de 5-10% por 2-5 minutos.

Uma alternativa mais eficaz para o ataque alcalino é usar uma solução de ácido nítrico/ácido fluorídrico, que pode remover com eficácia o alumínio de pontos de protoplastos ricos em ferro na superfície. As partículas de alumínio podem acelerar a corrosão de ligas de alumínio em soluções de cloreto, pois são microcátodos locais e a fonte de corrosão intergranular.

A corrosão da liga em solução de ácido nítrico/fluoreto é mais lenta em comparação com a corrosão em solução alcalina.

A liga da série 6000 não é apenas uma liga de alumínio deformada amplamente utilizada, altamente produzida e diversificada, mas também é uma das ligas deformadas com alta sensibilidade à corrosão intergranular. No entanto, a corrosão intergranular pode ser evitada com a adesão estrita às especificações do processo, especialmente o processo de tratamento térmico, e com a implementação de um projeto estrutural razoável e excelentes práticas de fabricação.

A sensibilidade à corrosão intergranular das estruturas e dos componentes de liga de alumínio da série 6000 também está intimamente ligada ao seu ambiente operacional. É essencial dar total atenção ao projeto das estruturas.