Por que se formam rachaduras no aço de matriz durante a têmpera e como elas podem ser evitadas? Este artigo explora os diferentes tipos de trincas que podem ocorrer, desde trincas longitudinais até trincas por corrosão sob tensão, e fornece uma análise detalhada das causas de cada tipo. Conheça as medidas preventivas essenciais, como a seleção de materiais e as técnicas de tratamento térmico, para garantir a integridade e a longevidade dos componentes de aço para matrizes em seus processos de fabricação.

As trincas longitudinais em matrizes são caracterizadas por sua orientação axial, perfil fino e formato alongado. Esses defeitos geralmente ocorrem durante o processo de resfriamento, especialmente no resfriamento sem centro, em que toda a matriz passa por um resfriamento rápido.

Durante a têmpera sem centro, o núcleo da matriz se transforma em martensita, uma microestrutura dura, porém frágil, com o maior volume específico em comparação com outras fases do aço. Essa expansão volumétrica gera tensões de tração tangenciais significativas dentro da matriz.

A magnitude dessas tensões internas é diretamente proporcional ao teor de carbono do aço da matriz. Os aços com maior teor de carbono sofrem maior transformação martensítica, resultando em mudanças volumétricas mais pronunciadas e, consequentemente, em tensões de tração tangenciais mais altas.

Quando essas tensões internas de tração excedem a resistência máxima à tração do aço, formam-se rachaduras longitudinais. Essas trincas se propagam ao longo do eixo da matriz, seguindo o caminho da concentração máxima de tensão.

Os seguintes fatores agravam a geração de rachaduras longitudinais:

(1) O aço contém uma grande quantidade de S, P, Bi, Pb, Sn, As e outras impurezas prejudiciais com baixo ponto de fusão.

Quando o lingote de aço é laminado, apresenta uma distribuição de segregação longitudinal grave ao longo da direção de laminação, o que é fácil de produzir concentração de tensão e formar trincas de têmpera longitudinais, ou as trincas longitudinais formadas pelo resfriamento rápido após a laminação da matéria-prima não são processadas e retidas no produto, fazendo com que as trincas de têmpera finais se expandam e formem trincas longitudinais;

(2) As trincas longitudinais são fáceis de se formar quando o tamanho da matriz está dentro da faixa de tamanho sensível à trinca de têmpera do aço (o tamanho perigoso da trinca de têmpera do aço carbono para ferramentas é de 8 a 15 mm, e o tamanho perigoso de trincas de médio e baixo liga de aço é de 25 a 40 mm) ou o meio de resfriamento de têmpera selecionado excede em muito a velocidade crítica de resfriamento de têmpera do aço.

Medidas preventivas:

(1) A inspeção de armazenamento das matérias-primas deve ser rigorosamente realizada, e o aço com impurezas prejudiciais que excedam o padrão não deve ser colocado em produção;

(2) Fundição a vácuo, refino em forno ou eletroslag O aço da matriz de refusão deve ser selecionado na medida do possível;

(3) O processo de tratamento térmico é aprimorado com a adoção de aquecimento a vácuo, aquecimento em atmosfera protetora, aquecimento em forno de banho de sal totalmente desoxidado, têmpera graduada e têmpera isotérmica;

(4) A mudança da têmpera sem centro para a têmpera central, ou seja, a têmpera incompleta, e a obtenção de uma estrutura de bainita inferior com alta resistência e tenacidade podem reduzir muito a tensão de tração e evitar efetivamente a rachadura longitudinal e a distorção de têmpera da matriz.

As trincas transversais são caracterizadas por sua orientação perpendicular ao eixo longitudinal da matriz. Esses defeitos representam desafios significativos na fabricação de matrizes e podem afetar gravemente o desempenho e a longevidade da ferramenta.

Em matrizes não endurecidas, uma concentração substancial de tensão de tração se desenvolve na interface entre as zonas endurecidas e não endurecidas. Esse gradiente de tensão é particularmente pronunciado devido às diferentes propriedades do material e aos coeficientes de expansão térmica das duas regiões.

As matrizes de grande escala são especialmente suscetíveis à formação de trincas transversais durante processos de resfriamento rápido, como a têmpera. A rápida mudança de temperatura induz a gradientes térmicos que geram tensões internas significativas. Quando essas tensões excedem a resistência à tração do material, ocorre a iniciação e a propagação de trincas.

A formação preferencial de trincas transversais é atribuída à distribuição de tensão dentro da matriz. Normalmente, o componente de tensão axial supera a tensão tangencial, levando à propagação da trinca perpendicular à direção da tensão primária.

Os fatores metalúrgicos também desempenham um papel fundamental na formação de trincas transversais. A segregação de impurezas de baixo ponto de fusão, como enxofre (S), fósforo (P), bismuto (Bi), chumbo (Pb), estanho (Sn) e arsênico (As) ao longo dos limites dos grãos pode enfraquecer significativamente a coesão do material. Essas regiões segregadas geralmente se alinham transversalmente no módulo de forjamento devido ao fluxo de material durante os processos de formação. Além disso, as microfissuras transversais pré-existentes ou as descontinuidades do material podem atuar como concentradores de tensão, exacerbando a formação de fissuras durante o tratamento térmico.

Medidas preventivas:

(1) O módulo deve ser forjado de forma razoável. A relação entre o comprimento e o diâmetro das matérias-primas, ou seja, a relação de forjamento, deve ser preferencialmente de 2 a 3.

O forjamento de direção variável do tipo cruzado duplo deve ser adotado para o forjamento.

Depois de cinco perturbações e cinco trefilações, o forjamento a fogo múltiplo deve ser realizado para tornar o carboneto e as impurezas do aço finos e uniformemente distribuídos na matriz de aço.

A estrutura da fibra de forjamento deve ser distribuída de forma não direcional ao redor da cavidade, melhorando consideravelmente as propriedades mecânicas transversais do módulo, reduzindo e eliminando a fonte de estresse;

(2) Selecione a taxa de resfriamento e o meio de resfriamento ideais: resfriamento rápido acima da Ponto da Sra. do aço é maior do que a taxa de resfriamento de têmpera crítica do aço.

A tensão gerada pelo resfriamento insuficiente austenita no aço é o estresse térmico, a camada superficial é o estresse compressivo e a camada interna é o estresse de tração, que se compensam mutuamente, evitando efetivamente a formação de rachaduras por estresse térmico.

O resfriamento lento entre Ms -Mf do aço pode reduzir bastante a tensão organizacional ao formar o aço temperado martensita.

Quando a soma da tensão térmica e da tensão correspondente no aço é positiva (tensão de tração), é fácil extinguir a trinca, e quando é negativa, não é fácil extinguir a trinca.

Leitura relacionada: Trinca por têmpera vs. Trinca por forjamento vs. Trinca por esmerilhamento

Faça uso total da tensão térmica, reduza a tensão de transformação de fase e controle a tensão total para que seja negativa, o que pode efetivamente evitar rachaduras transversais de têmpera.

O agente de têmpera orgânico CL-1 é um agente de têmpera ideal, que pode reduzir e evitar a distorção da matriz de têmpera e controlar a distribuição razoável da camada de endurecimento.

Ao ajustar a proporção do agente de resfriamento CL-1 com diferentes concentrações, é possível obter diferentes taxas de resfriamento e a distribuição da camada endurecida necessária para atender às necessidades de diferentes aços para matrizes.

Leitura relacionada: Quais materiais são normalmente usados para matrizes de estampagem?

As trincas de arco ocorrem com frequência em mudanças abruptas de geometria em componentes de matrizes, como cantos, entalhes, cavidades e linhas de flash. Esse fenômeno se deve principalmente à concentração de tensão durante a têmpera, em que a tensão nos cantos pode ser até 10 vezes maior do que nas superfícies lisas.

Vários fatores contribuem para a formação de rachaduras no arco:

(1) Teor de carbono e elementos de liga:

O maior teor de carbono (C) e o aumento dos elementos de liga reduzem a temperatura de início da martensita (Ms) do aço. Uma redução de 2°C na temperatura Ms resulta em um aumento de 1,2 vezes na suscetibilidade à trinca por têmpera. De forma mais drástica, uma redução de 8°C na temperatura Ms leva a um aumento de 8 vezes na tendência de rachaduras.

(2) Transformações microestruturais:

Microestruturas diferentes, ou até mesmo a mesma microestrutura em várias regiões do aço, transformam-se em taxas diferentes durante a têmpera. As mudanças díspares de volume específico associadas a essas transformações geram tensões internas significativas. Essas tensões podem levar à formação de trincas em forma de arco nas interfaces entre diferentes regiões microestruturais.

(3) Têmpera inadequada:

O revenimento insuficiente ou tardio após a têmpera pode resultar em austenita retida na microestrutura do aço. Essa austenita retida pode:

Quando as tensões combinadas excedem o limite de resistência do aço, podem se formar rachaduras em forma de arco.

(4) Fragilização por temperamento:

Um fenômeno conhecido como fragilização secundária por têmpera pode ocorrer quando o aço temperado é revenido lentamente em altas temperaturas. Esse processo leva à precipitação de impurezas prejudiciais, como fósforo (P) e enxofre (S), ao longo dos limites dos grãos. Esses precipitados reduzem significativamente a coesão do contorno do grão, a resistência geral e a tenacidade, além de aumentar a fragilidade. Consequentemente, podem se formar rachaduras em arco sob carga externa durante o serviço.

Medidas preventivas:

(1) Aprimorar o projeto, tornar a forma simétrica na medida do possível, reduzir a mudança repentina de forma, aumentar o furo do processo e a nervura de reforço ou adotar a montagem combinada;

(2) Os cantos arredondados substituem os ângulos retos e os cantos agudos e bordas afiadasOs furos de passagem substituem os furos cegos para melhorar a precisão do processamento e o acabamento da superfície, reduzindo as fontes de concentração de tensão.

Para locais em que é impossível evitar ângulos retos, cantos e bordas afiados, furos cegos etc., os requisitos gerais de dureza não são altos, pode-se usar arame de ferro, corda de amianto, lama resistente ao fogo etc. para amarrar ou preencher, e barreiras artificiais de resfriamento podem ser criadas para retardar o resfriamento e a têmpera, evitar a concentração de tensão e impedir a formação de rachaduras de arco durante a têmpera;

(3) O aço temperado deve ser revenido a tempo de eliminar parte da têmpera estresse interno e evitar que a tensão de resfriamento se expanda;

(4) Tempere por um longo período para melhorar a resistência à fratura da matriz;

(5) Totalmente temperado para obter estrutura e propriedades estáveis;

(6) O revenimento repetido pode transformar totalmente a austenita residual e eliminar novas tensões;

(7) O revenimento razoável pode melhorar a resistência à fadiga e a abrangência propriedades mecânicas do aço peças;

O aço do molde com o segundo tipo de fragilidade de têmpera deve ser resfriado rapidamente após a têmpera de alta temperatura (resfriamento com água ou óleo) para eliminar o segundo tipo de fragilidade de têmpera e prevenir e evitar a formação de trincas de arco durante a têmpera.

As trincas por descascamento em matrizes são um modo de falha crítico que ocorre quando a camada de superfície endurecida se separa do substrato de aço sob estresse operacional. Esse fenômeno é causado principalmente pela interação complexa de fatores térmicos, mecânicos e metalúrgicos durante o tratamento térmico e o serviço subsequente.

A gênese das trincas de descascamento está nos volumes específicos diferenciais entre as estruturas da superfície e do núcleo da matriz. Durante a têmpera, essa disparidade induz tensões axiais e tangenciais significativas na camada superficial, complementadas por tensões radiais de tração. A transição abrupta na distribuição de tensão cria uma zona estreita de alta concentração de tensão, que é particularmente suscetível à formação de trincas.

Essas trincas geralmente se iniciam durante a fase de resfriamento após os tratamentos térmicos químicos da superfície. A discrepância na composição química e nas características de transformação de fase entre a camada de superfície modificada e o substrato de aço leva à expansão diferencial da martensita nessas regiões. Essa incompatibilidade gera tensões de transformação substanciais, podendo exceder a força de adesão entre a camada quimicamente tratada e o substrato.

Várias técnicas de endurecimento de superfície são propensas a esse problema, incluindo:

As práticas de têmpera pós-tratamento desempenham um papel fundamental na atenuação ou exacerbação das rachaduras de descascamento. A têmpera rápida da camada quimicamente modificada, especialmente em temperaturas abaixo de 300°C, pode ser prejudicial. Essas práticas induzem tensões de tração na camada superficial e, ao mesmo tempo, geram tensões de compressão no núcleo de aço e na zona de transição. Se a tensão de tração resultante superar a tensão de compressão, poderá levar à delaminação da camada quimicamente tratada.

Medidas preventivas:

(1) A concentração e a dureza da camada de infiltração química do aço da matriz devem ser reduzidas lentamente da superfície para o interior, e a força de ligação entre a camada de infiltração e a matriz deve ser aumentada.

O tratamento de difusão após a infiltração pode uniformizar a camada de infiltração química e a transição da matriz;

(2) Antes do tratamento químico da matriz de aço, recozimento por difusãoO tratamento de esferoidização, recozimento, têmpera e revenimento deve ser realizado para refinar totalmente a estrutura original, o que pode prevenir e evitar rachaduras de descascamento e garantir a qualidade do produto.

As trincas de malha, também conhecidas como "heat checking" ou "fire cracking", são uma rede de trincas finas e rasas que, normalmente, variam de 0,01 a 1,5 mm de profundidade. Essas rachaduras geralmente formam um padrão radiante na superfície da matriz, daí o apelido de "rachadura".

As principais causas de rachaduras na malha incluem:

(1) Descarbonetação: A presença de uma camada descarbonetada profunda na matéria-prima que permanece após o corte a frio, ou descarbonetação oxidativa que ocorre quando a matriz acabada é aquecida em um forno com atmosfera oxidante.

(2) Diferenças estruturais: A superfície metálica descarbonetada da matriz tem uma estrutura, um teor de carbono e um volume específico diferentes em comparação com a martensita na matriz do aço. Durante a têmpera, essa disparidade leva ao desenvolvimento de tensões de tração significativas na camada de superfície descarbonetada. Consequentemente, o metal da superfície geralmente racha em um padrão de rede ao longo dos limites dos grãos.

(3) Aço de granulação grossa: O uso de matéria-prima com uma estrutura de granulação grossa contendo ferrita maciça, que não pode ser eliminada por meio de processos convencionais de têmpera. Essa estrutura grosseira pode persistir no material temperado, levando à redução da resistência dos limites dos grãos e ao aumento da fragilidade.

(4) Problemas de tratamento térmico: O controle impreciso da temperatura, o mau funcionamento do instrumento ou o superaquecimento podem levar ao engrossamento do grão ou até mesmo à queima. Isso resulta em uma perda de coesão dos limites dos grãos e enfraquece ainda mais a estrutura do material.

Durante a têmpera e o resfriamento da matriz, os carbonetos de aço precipitam ao longo dos limites de grãos de austenita. Essa precipitação reduz significativamente a resistência dos limites dos grãos, diminui a tenacidade e aumenta a fragilidade. Sob a ação de tensões de tração geradas durante o processo de tratamento térmico, os limites de grãos enfraquecidos tornam-se suscetíveis a rachaduras, resultando no padrão de rede característico das rachaduras de malha.

Medidas preventivas:

(1) A composição química, a estrutura metalográfica e a detecção de falhas das matérias-primas devem ser rigorosamente verificadas, e matérias-primas não qualificadas e aço de grão grosso não devem ser usados como materiais de matriz;

(2) O aço de grão fino e o aço para forno elétrico a vácuo devem ser selecionados, e a profundidade da camada de descarbonetação das matérias-primas deve ser verificada novamente antes da produção.

A tolerância para corte a frio deve ser maior do que a profundidade da camada de descarbonetação;

(3) Formule um processo de tratamento térmico avançado e razoável, selecione um instrumento de controle de temperatura por microcomputador com precisão de controle de ± 1,5 ℃ e calibre o instrumento no local regularmente;

(4) O forno elétrico a vácuo, o forno de atmosfera protetora e o forno de banho de sal totalmente desoxidado são usados para o tratamento final de produtos de molde para prevenir e evitar efetivamente a formação de rachaduras na rede.

A maioria dos aços para matrizes são aços de liga de médio e alto carbono, caracterizados por sua alta temperabilidade e resistência ao desgaste.

Após a têmpera, uma parte da austenita sub-resfriada permanece não transformada em martensita, persistindo como austenita residual na microestrutura. Essa austenita retida pode afetar significativamente as propriedades mecânicas, a estabilidade dimensional e o desempenho geral do aço durante o serviço.

Quando a temperatura cai abaixo de zero, a continuação do processo de resfriamento pode induzir uma transformação martensítica adicional da austenita retida. Esse fenômeno forma a base do tratamento criogênico, que é essencialmente uma extensão do processo de resfriamento.

A transformação da austenita retida em martensita em temperaturas abaixo de zero leva a uma expansão volumétrica, gerando tensões internas adicionais. Essas tensões se sobrepõem às tensões de têmpera existentes à temperatura ambiente.

Quando a tensão acumulada da têmpera em temperatura ambiente e do resfriamento abaixo de zero excede a resistência máxima do material, podem se formar rachaduras no tratamento a frio. Essas rachaduras, geralmente microscópicas, podem se propagar sob condições de serviço, podendo levar à falha prematura da matriz.

Medidas preventivas:

(1) Antes do tratamento de têmpera e resfriamento, a matriz deve ser fervida em água fervente por 30 a 60 minutos para eliminar a tensão interna de têmpera e estabilizar a austenita residual.

Em seguida, a matriz deve ser submetida a um tratamento de resfriamento normal a -60 ℃ ou a um tratamento criogênico a -120 ℃.

Quanto mais baixa for a temperatura, mais a austenita residual será transformada em martensita, mas é impossível concluir a transformação.

O experimento mostra que cerca de 2% - 5% da austenita residual é retida, e uma pequena quantidade de austenita residual pode ser retida conforme necessário para relaxar a tensão.

Ela desempenha uma função de amortecimento. Como a austenita residual é macia e resistente, ela pode absorver parcialmente a energia de expansão rápida da martensitização e aliviar a tensão de transformação;

(2) Após o tratamento a frio, retire o molde e coloque-o em água quente para aumentar a temperatura, o que pode eliminar o estresse do tratamento a frio.

Quando a temperatura subir até a temperatura ambiente, ela deverá ser temperada a tempo.

O estresse do tratamento a frio deve ser eliminado ainda mais para evitar a formação de rachaduras no tratamento a frio, obter um desempenho organizacional estável e garantir que os produtos do molde não sejam distorcidos durante o armazenamento e o uso.

As trincas de esmerilhamento ocorrem com frequência durante o processo de esmerilhamento a frio após a têmpera e o revenimento de produtos de matriz. Essas microtrincas geralmente se formam perpendicularmente à direção da retificação, com profundidades que variam de 0,05 a 1,0 mm.

Vários fatores contribuem para a formação de trincas de esmerilhamento:

(1) Pré-tratamento inadequado da matéria-prima: A não eliminação de carbonetos maciços, reticulados e em faixas, juntamente com a descarbonetação severa, compromete a integridade do material.

(2) Temperatura final de têmpera excessiva: O superaquecimento leva ao engrossamento dos grãos e ao aumento da formação de austenita residual, reduzindo a resistência geral e a tenacidade do material.

(3) Transformação de fase induzida por estresse: Durante a retificação, a austenita residual se transforma em martensita, introduzindo tensões estruturais significativas.

O desenvolvimento de trincas por esmerilhamento geralmente é resultado de interações complexas de tensão. A têmpera insuficiente pode deixar tensões residuais de tração, que se combinam com tensões estruturais induzidas pela retificação. Além disso, parâmetros de retificação agressivos (alta velocidade, taxa de avanço excessiva) ou resfriamento inadequado podem causar aumentos rápidos da temperatura da superfície, aproximando-se das temperaturas de têmpera. O resfriamento rápido subsequente por fluidos de retificação pode induzir o resfriamento secundário localizado, criando um ambiente de múltiplas tensões.

Quando as tensões acumuladas excedem a resistência máxima do material, formam-se trincas na retificação da superfície. Para atenuar esse problema, é fundamental otimizar todo o processo de tratamento térmico, controlar cuidadosamente os parâmetros de retificação e garantir o resfriamento adequado durante as operações de retificação. A implementação de tratamentos de alívio de tensão pós-esmerilhamento e a utilização de técnicas avançadas de esmerilhamento, como resfriamento criogênico ou lubrificação de quantidade mínima (MQL), podem reduzir ainda mais o risco de formação de trincas.

Medidas preventivas:

(1) As matérias-primas são modificadas e forjadas várias vezes com a perturbação e o desenho de direção variável em forma de cruz dupla.

Após quatro perturbações e quatro estiramentos, a estrutura da fibra de forjamento é distribuída simetricamente em formato ondulado ao redor da cavidade ou do eixo.

O calor residual final de alta temperatura é usado para resfriamento, seguido de têmpera de alta temperatura, que pode eliminar totalmente os carbonetos em blocos, reticulados, em faixas e em cadeia e refinar os carbonetos para níveis de 2 a 3;

(2) Formular um processo avançado de tratamento térmico para controlar o conteúdo de austenita residual final temperada que não exceda o padrão;

(3) Tempere e elimine a tensão de resfriamento em tempo hábil após o resfriamento;

(4) A redução adequada da velocidade de moagem, da quantidade de moagem e da velocidade de resfriamento da moagem pode prevenir e evitar a formação de trincas na moagem.

As trincas de corte de fio ocorrem durante o processo de corte on-line de módulos temperados e revenidos, alterando significativamente a distribuição do campo de tensão nas camadas da superfície, do meio e do núcleo do metal.

Esse processo rompe o equilíbrio das tensões internas residuais de resfriamento, levando à deformação e ao surgimento de tensões de tração substanciais em áreas específicas. Quando essas tensões de tração excedem o limite de resistência do material, ocorre a formação de rachaduras. Caracteristicamente, essas rachaduras se manifestam como fissuras em forma de cauda de arco dentro da camada metamórfica rígida.

Evidências experimentais revelam que o corte de fio é essencialmente um processo localizado de descarga em alta temperatura seguido de resfriamento rápido. Esse ciclo térmico induz a formação de uma camada solidificada dendrítica com uma estrutura de fundição na superfície do metal. Notavelmente, esse processo gera tensões de tração que variam de 600 a 900 MPa e produz uma camada branca de têmpera secundária de alta tensão com 0,03 mm de espessura.

Os principais fatores que contribuem para as rachaduras no corte de arame incluem:

(1) Severa segregação de carboneto nas matérias-primas, comprometendo a integridade estrutural;

(2) Mau funcionamento do equipamento que leva a temperaturas excessivas de resfriamento, resultando no engrossamento do grão. Isso reduz a resistência e a tenacidade do material e aumenta a fragilidade;

(3) Têmpera inadequada ou tardia das peças temperadas, deixando tensões internas residuais excessivas. Essas tensões, combinadas com novas tensões internas geradas durante o corte do fio, culminam na formação de trincas.

Medidas preventivas:

(1) Verifique rigorosamente as matérias-primas antes do armazenamento para garantir que a composição organizacional das matérias-primas seja qualificada.

As matérias-primas não qualificadas devem ser forjadas para quebrar os carbonetos, de modo que a composição química e a estrutura metalográfica atendam às condições técnicas antes de serem colocadas em produção.

Antes do tratamento térmico dos módulos, os produtos acabados devem ser temperados, revenidos e cortados com arame após a reserva de uma certa quantidade de retificação;

(2) Calibre o instrumento antes de entrar no forno, selecione o microcomputador para controlar a temperatura, com precisão de controle de temperatura de ± 1,5 ℃, forno a vácuo e forno de atmosfera protetora para aquecimento, e evite rigorosamente o superaquecimento e a descarbonetação oxidativa;

(3) Têmpera graduada, têmpera isotérmica e revenimento oportuno após a têmpera, revenimento múltiplo, eliminando totalmente o estresse interno, criando condições para corte de fios;

(4) Formular um processo de corte de arame científico e razoável.

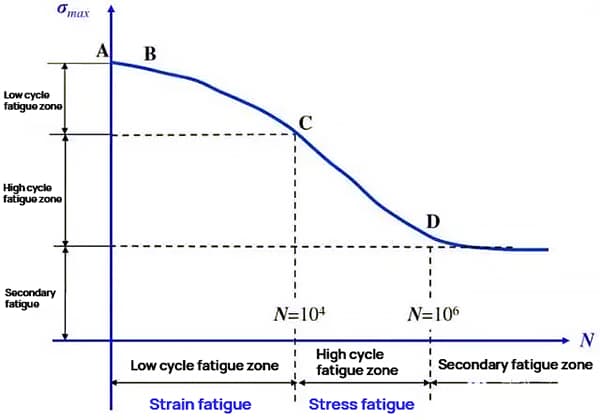

Durante o serviço de matriz, as rachaduras por microfadiga se formam sob tensão alternada repetida, expandindo-se gradualmente e podendo levar a uma falha catastrófica repentina por fratura por fadiga.

(1) Os defeitos metalúrgicos nas matérias-primas afetam significativamente a resistência à fadiga:

(2) Os problemas de tratamento térmico que afetam o desempenho da fadiga incluem:

Esses fatores podem levar a uma redução acentuada da resistência geral à fadiga do material.

(3) A qualidade da superfície desempenha um papel fundamental na resistência à fadiga:

Medidas preventivas:

(1) Selecionar rigorosamente os materiais, garantir os materiais e controlar o conteúdo de Pb, As, Sn e outras impurezas de baixo ponto de fusão e S, P não metálico impurezas que não excedam o padrão;

(2) A inspeção do material deve ser realizada antes da produção, e as matérias-primas não qualificadas não devem ser colocadas em produção;

(3) O aço refinado por refusão por eletroescória com alta pureza, menos impurezas, composição química uniforme, grãos finos, pequenos carbonetos, boas propriedades isotrópicas e alta resistência à fadiga deve ser selecionado para reforçar a superfície da matriz por injeção descascamento e infiltração química na superfície, de modo que a superfície do metal seja pré-pressionada para compensar a tensão de tração gerada quando a matriz está em serviço e melhorar a resistência à fadiga da superfície da matriz;

(4) Melhorar a precisão da usinagem e o acabamento da superfície da matriz;

(5) Aprimorar a estrutura e as propriedades da camada química e da camada endurecida e usar o microcomputador para controlar a espessura, a concentração e a espessura da camada endurecida da camada química.

Essa rachadura geralmente ocorre durante o uso.

O molde de metal racha devido à reação química ou ao processo de reação eletroquímica, que causa danos e corrosão da estrutura da superfície para o interior.

Isso é chamado de rachadura por corrosão sob tensão.

A resistência à corrosão do aço para matrizes é diferente devido às diferentes estruturas após o tratamento térmico.

A estrutura mais resistente à corrosão é a austenita (A), e a estrutura mais facilmente corroída é a troostita (T), que, por sua vez, é ferrita (F) - martensita (M) - perlita (P) - sorbita (S).

Portanto, a estrutura em T não é adequada para o tratamento térmico de aço para matrizes.

Embora o aço temperado tenha sido revenido, devido à têmpera insuficiente, a tensão interna na têmpera ainda existe mais ou menos.

Quando o molde estiver em serviço, novas tensões serão geradas sob a ação de forças externas.

As trincas por corrosão sob tensão ocorrerão sempre que houver tensão no molde de metal.

Medidas preventivas:

(1) Após a têmpera, o aço da matriz deve ser temperado em tempo hábil, completa e repetidamente para eliminar o estresse interno da têmpera;

(2) Em geral, não é adequado temperar o aço da matriz a 350-400 ℃ após a têmpera.

Como a estrutura T ocorre com frequência nessa temperatura, a matriz com estrutura T deve ser reprocessada, e a matriz deve ser tratada com prevenção contra ferrugem para melhorar a resistência à corrosão;

(3) A matriz de trabalho a quente deve ser pré-aquecida em baixa temperatura antes do serviço, e a matriz de trabalho a frio deve ser temperada em baixa temperatura para eliminar o estresse após um estágio de serviço, o que pode não apenas prevenir e evitar a ocorrência de rachaduras por corrosão sob tensão, mas também melhorar muito a vida útil da matriz, matar dois coelhos com uma cajadada só e obter benefícios técnicos e econômicos significativos.