No atual mundo de fabricação em ritmo acelerado, a rebarbação eficiente é crucial. Com vários métodos disponíveis, escolher o correto pode ser difícil. Nesta postagem do blog, exploraremos várias técnicas de rebarbação, desde o lixamento manual até processos ultrassônicos e magnéticos avançados. Descubra as vantagens e limitações de cada método, permitindo que você selecione a solução ideal para sua aplicação específica. Vamos nos aprofundar e descobrir os segredos para obter superfícies lisas e sem rebarbas!

A rebarbação manual envolve a remoção de rebarbas usando ferramentas como limas, lixas e ferramentas de polimento. Esse método é simples e não exige um alto nível de habilidade técnica do trabalhador, o que o torna adequado para produtos com pequenas rebarbas e estruturas simples. Consequentemente, ele é amplamente adotado em muitas empresas para a remoção de rebarbas.

Há dois tipos principais de limas usadas na rebarbação manual:

A rebarbação, o processo de remoção de rebarbas indesejadas ou bordas afiadas de peças metálicas, pode ser realizada com eficiência usando um molde de punção em uma máquina de puncionamento. Esse método aproveita a precisão e a eficiência das matrizes de puncionamento para obter resultados de rebarbação de alta qualidade.

Uma configuração de matriz de puncionamento para rebarbação normalmente envolve o uso de matrizes de corte grosseiro e fino. Essas matrizes trabalham em conjunto para remover primeiro a maior parte das rebarbas (desbaste grosseiro) e, em seguida, refinar as bordas até a suavidade desejada (desbaste fino). Em alguns casos, uma matriz de dimensionamento também pode ser empregada para garantir que as dimensões finais da peça sejam precisas e consistentes.

Esse método de rebarbação é particularmente adequado para peças fundidas em liga de alumínio com superfícies de separação simples. A eficiência e o efeito de rebarbação obtidos com matrizes de puncionamento são superiores aos métodos manuais, o que o torna a escolha ideal para peças que exigem alta precisão e consistência.

A rebarbação por esmerilhamento é um método comum usado para remover rebarbas de peças metálicas, principalmente no contexto de peças fundidas em liga de alumínio. Esse processo envolve o uso de materiais abrasivos para suavizar e remover bordas ou saliências indesejadas deixadas nas peças após a usinagem ou a fundição. O processo de retificação pode ser realizado por meio de várias técnicas, incluindo vibração, jato de areia e métodos de rolo.

A rebarbação por congelamento, também conhecida como rebarbação criogênica, é um processo especializado usado para remover rebarbas de peças de trabalho utilizando temperaturas extremamente baixas. Esse método envolve as seguintes etapas:

O custo do equipamento necessário para a rebarbação criogênica pode ser substancial. A faixa de preço desses equipamentos geralmente fica entre US$ 30.000 e US$ 40.000. Esse investimento inclui o sistema criogênico, o equipamento de jateamento de pellets e as medidas de segurança necessárias para o manuseio de materiais criogênicos.

A rebarbação criogênica é particularmente adequada para:

Nenhuma análise adicional de sistema externo é necessária para esse método, pois o processo é autônomo e não depende de sistemas externos além do equipamento criogênico e de jateamento de pellets.

A rebarbação térmica, também conhecida como rebarbação por explosão, é um método especializado usado para remover rebarbas de peças de precisão. Essa técnica envolve a introdução de uma mistura de gás combustível em um forno e sua ignição para criar uma explosão controlada. O calor intenso gerado pela explosão queima efetivamente as rebarbas, deixando a peça com um acabamento limpo.

Esse método é usado predominantemente em setores que exigem alta precisão, como os setores automotivo e aeroespacial. Esses setores geralmente lidam com componentes complexos que exigem acabamento meticuloso para garantir desempenho e segurança ideais.

A rebarbação é um processo crucial na fabricação, especialmente na produção de peças de metal, onde as rebarbas - bordas elevadas indesejadas ou pequenos pedaços de material - podem afetar a funcionalidade e a segurança do produto final. Um método eficaz de rebarbação é usar uma máquina de gravação.

O uso de uma máquina de gravação para rebarbação é uma solução econômica. O investimento inicial em uma máquina desse tipo geralmente varia de vários milhares a dezenas de milhares de dólares, dependendo das capacidades e dos recursos da máquina. Esse investimento pode ser justificado pela eficiência e precisão da máquina na remoção de rebarbas, o que reduz o trabalho manual e melhora a qualidade do produto.

Esse método é particularmente adequado para remover rebarbas de produtos com estruturas espaciais simples e posições regulares de remoção de rebarbas. A máquina de gravação pode ser programada para seguir caminhos específicos, o que a torna ideal para peças em que as rebarbas estão localizadas de forma consistente em áreas previsíveis.

Embora as máquinas de gravação sejam altamente eficazes para determinadas aplicações, elas podem não ser adequadas para peças com geometrias complexas ou localizações irregulares de rebarbas. Nesses casos, métodos alternativos de rebarbação, como a rebarbação manual ou o uso de ferramentas especializadas de rebarbação, podem ser mais adequados.

A rebarbação química, também conhecida como rebarbação eletroquímica (ECD), é um processo que utiliza os princípios das reações eletroquímicas para remover seletiva e automaticamente as rebarbas dos componentes metálicos. Esse método é particularmente eficaz para lidar com rebarbas internas que são difíceis de acessar e remover por meios mecânicos.

Na rebarbação química, a peça de trabalho é submersa em uma solução eletrolítica e uma corrente elétrica é aplicada. As rebarbas, por serem as partes mais expostas e menos suportadas do metal, se dissolvem preferencialmente devido à reação eletroquímica. Esse processo é altamente controlado e pode ser automatizado, o que o torna adequado para aplicações de alta precisão.

A rebarbação química é especialmente benéfica para componentes com geometrias internas complexas, onde os métodos tradicionais de rebarbação podem ter dificuldades. É comumente usado para:

Esse método é adequado para remover rebarbas internas de difícil acesso e pequenas rebarbas com espessura inferior a 7 fios (aproximadamente 0,178 mm). Ele é particularmente eficaz para componentes como:

A rebarbação eletrolítica é um método de remoção de rebarbas de peças metálicas por meio do processo de eletrólise. Essa técnica é particularmente eficaz para remover rebarbas em partes ocultas da peça de trabalho e em formas complexas, e é conhecida por sua alta eficiência de produção, com operações que normalmente levam apenas alguns segundos a várias dezenas de segundos.

Na rebarbação eletrolítica, a peça de trabalho é submersa em uma solução eletrolítica, e uma corrente elétrica é passada através da solução. As rebarbas, por serem as partes mais salientes, são preferencialmente dissolvidas devido à maior densidade de corrente nesses pontos. Isso resulta na remoção das rebarbas sem perda significativa de material do restante da peça de trabalho.

A rebarbação eletrolítica é adequada para uma ampla gama de aplicações, inclusive:

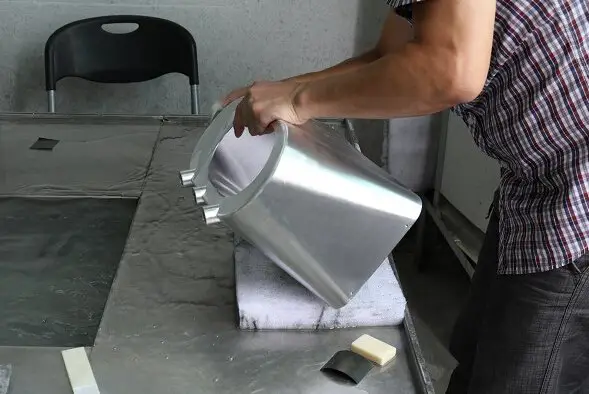

A rebarbação por jato de água de alta pressão é um método que utiliza o impacto instantâneo da água de alta pressão para remover rebarbas e bordas soltas das peças de trabalho. Essa técnica é particularmente eficaz para fins de limpeza, garantindo que o produto final esteja livre de materiais indesejados e imperfeições.

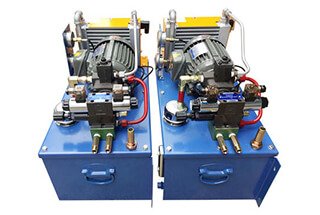

O equipamento usado para rebarbação com jato de água de alta pressão é altamente sofisticado e, consequentemente, bastante caro. Devido ao seu custo, esse método é empregado principalmente em setores em que a precisão e a limpeza são fundamentais, como o setor automotivo e os sistemas de controle hidráulico de máquinas de engenharia.

A rebarbação por jato de água de alta pressão é usada principalmente para:

A rebarbação ultrassônica é um método altamente eficaz para remover rebarbas de áreas complexas e de difícil acesso, especialmente em orifícios onde a retificação por vibração convencional pode ter dificuldades. Essa técnica aproveita as vibrações ultrassônicas de alta frequência para aprimorar o processo de rebarbação, garantindo precisão e eficiência.

O processo de usinagem por fluxo de abrasivos (AFM) é uma técnica complementar que envolve empurrar abrasivos por meio de dois cilindros abrasivos opostos. Essa ação faz com que os abrasivos fluam para frente e para trás dentro do canal formado pela peça de trabalho e pelo dispositivo de fixação, retificando e alisando as superfícies de forma eficaz.

O efeito de retificação no AFM é produzido à medida que o meio abrasivo entra e flui por áreas restritas, visando rebarbas e outras imperfeições da superfície. O processo é altamente controlado e pode ser ajustado com precisão para obter o acabamento de superfície desejado.

Uma das principais vantagens do AFM é a capacidade de ajustar a pressão de extrusão em uma ampla faixa de 7 a 200 bar (100 a 3000 psi). Essa flexibilidade permite que o processo seja adaptado para vários comprimentos de curso e tempos de ciclo, tornando-o adequado para um amplo espectro de aplicações.

O AFM é particularmente eficaz para lidar com rebarbas microporosas tão pequenas quanto 0,35 mm. Suas características de fluidez permitem que ele alcance e remova rebarbas em posições complexas e de difícil acesso sem criar rebarbas secundárias. Isso o torna a escolha ideal para componentes de precisão em setores como o aeroespacial, automotivo e de dispositivos médicos.

A rebarbação de fluxo abrasivo é um processo especializado projetado para remover rebarbas de áreas complexas e de difícil acesso de uma peça de trabalho, especialmente onde os métodos convencionais, como o esmerilhamento por vibração, não são suficientes, como em orifícios e passagens internas.

O processo típico de usinagem por fluxo abrasivo (AFM), muitas vezes chamado de fluxo bidirecional, envolve empurrar um meio abrasivo semissólido através de uma peça de trabalho. Essa mídia flui para frente e para trás entre dois cilindros abrasivos verticalmente opostos. A peça de trabalho e o dispositivo criam um canal pelo qual o meio abrasivo é forçado a fluir.

À medida que a mídia abrasiva entra e flui por áreas restritas dentro da peça de trabalho, ela exerce um efeito de esmerilhamento. Essa ação remove efetivamente as rebarbas e suaviza as irregularidades da superfície. A pressão de extrusão aplicada durante esse processo é meticulosamente controlada, variando de 7 a 200 bar (100 a 3000 psi). Essa ampla gama de configurações de pressão permite que o processo seja adaptado a diferentes comprimentos de curso e tempos de ciclo, acomodando vários requisitos de peças de trabalho.

A rebarbação por fluxo abrasivo é ideal para componentes que exigem rebarbação precisa e completa, como:

A usinagem com abrasivo magnético (MAM) é um processo de acabamento avançado que utiliza campos magnéticos fortes para manipular partículas abrasivas magnéticas. Essas partículas se alinham ao longo das linhas de força magnéticas, criando uma "escova abrasiva" que exerce pressão sobre a superfície da peça de trabalho. Essa técnica é particularmente eficaz para rebarbação e polimento de geometrias complexas e áreas de difícil acesso.

Vários fatores influenciam a eficácia e a eficiência do processo de usinagem com abrasivo magnético:

O princípio por trás da rebarbação por robô é fundamentalmente semelhante ao da rebarbação manual, sendo que a principal diferença é o uso de um robô para executar a tarefa. Essa automação aproveita a programação avançada e as tecnologias de controle de força para obter resultados precisos e consistentes.

A rebarbação por robô oferece várias vantagens significativas em relação à rebarbação manual:

A integração da tecnologia de programação e do controle de força na rebarbação por robô permite um desbaste flexível. Essa flexibilidade permite que o robô ajuste a pressão e a velocidade de forma dinâmica, garantindo o desempenho ideal em várias tarefas e materiais.

A rebarbação de peças de fresamento pode ser particularmente complexa e cara devido à formação de várias rebarbas em diferentes posições e tamanhos. Nesses cenários, é fundamental selecionar os parâmetros corretos do processo para minimizar o tamanho e o impacto das rebarbas. A seleção adequada dos parâmetros garante a remoção eficiente das rebarbas e, ao mesmo tempo, mantém a integridade da peça.

As rebarbas de metal são pequenas projeções indesejadas de material que permanecem nas bordas ou superfícies de peças de metal após vários processos de fabricação, como usinagem, estampagem ou fundição. Essas imperfeições microscópicas podem afetar significativamente a qualidade, a funcionalidade e a segurança das peças acabadas.

A formação de rebarbas é um problema comum na fabricação de metais, ocorrendo devido à deformação plástica do material durante as operações de corte ou cisalhamento. As rebarbas podem variar em tamanho e forma, desde saliências pouco visíveis até formações mais substanciais.

A presença de rebarbas em componentes metálicos pode levar a vários problemas:

Para resolver esses problemas, geralmente é necessária uma operação secundária chamada rebarbação. A rebarbação envolve a remoção do excesso de material para obter bordas e superfícies lisas. Esse processo pode ser realizado por meio de vários métodos, incluindo técnicas manuais, processos mecânicos ou máquinas especializadas em rebarbação.

É importante observar que a rebarbação e o acabamento de bordas de peças de precisão podem representar uma parte significativa dos custos gerais de produção, chegando, às vezes, a até 30% do custo da peça acabada. Além disso, essas operações de acabamento secundário podem ser difíceis de automatizar com eficiência, tornando o gerenciamento de rebarbas um desafio persistente na fabricação de metais.

Para minimizar o impacto das rebarbas, os fabricantes geralmente empregam estratégias como:

Ao abordar a formação de rebarbas de forma proativa e empregar técnicas eficazes de rebarbação, os fabricantes podem garantir componentes metálicos de alta qualidade, seguros e funcionais para várias aplicações.

Ao trabalhar com metais, encontrar diferentes tipos de rebarbas metálicas é um desafio comum. Compreender esses tipos é fundamental para lidar com eles de forma eficaz durante o processo de rebarbação. Nesta seção, discutirei as rebarbas de metal que encontro com frequência.

O primeiro tipo de rebarba que encontro é uma Rebarba de Poisson. Isso ocorre quando o metal é dobrado sobre a borda da superfície adjacente durante o corte, criando uma borda elevada e áspera. Esse tipo de rebarba é geralmente fino e pode ser facilmente removido com uma ferramenta de rebarbação. O nome "Poisson" refere-se ao efeito Poisson, em que o material se deforma perpendicularmente à força aplicada.

Outro tipo de rebarba é a rebarba de rolagem. Ela é formada quando o metal é empurrado para o lado durante o processo de corte, causando uma borda arredondada. A rebarba de rolagem pode ser mais difícil de remover do que a rebarba de Poisson devido ao seu formato, mas é possível com a ferramenta e a técnica corretas. Esse tipo de rebarba é normalmente visto em operações de usinagem em que a ferramenta de corte sai do material.

O rebarba de rasgo é outra rebarba que encontro com frequência. Ela é causada pelo rompimento do metal durante o processo de corte, resultando em uma borda irregular e dentada. Para remover as rebarbas de rasgo, geralmente preciso usar mais força e uma ferramenta de rebarbação mais agressiva. As rebarbas de rasgo são comuns em processos em que o material é frágil ou as condições de corte não são ideais.

Ao trabalhar com chapas metálicas, às vezes vejo rebarbas de ruptura. São causadas pela fratura ou arrancamento do metal do lado oposto ao ponto de saída da ferramenta de corte. As rebarbas de ruptura podem ser bem grandes e podem exigir uma combinação de ferramentas e técnicas para removê-las adequadamente. Elas são frequentemente encontradas em operações de perfuração e puncionamento.

Em alguns casos, eu me deparo com rebarbas de óxido-Também conhecidas como rebarbas afetadas pelo calor. Elas são formadas quando o calor do processo de corte causa a oxidação do metal, criando uma borda elevada. A remoção de rebarbas de óxido normalmente requer uma combinação de métodos mecânicos e químicos para garantir que tanto a rebarba quanto a oxidação sejam tratadas adequadamente. Essas rebarbas são comuns no corte a laser e em outros processos de corte térmico.

Por fim, há microburacosque são pequenas rebarbas que mal são visíveis a olho nu. Elas podem não parecer um grande problema, mas ainda assim podem causar problemas se não forem tratadas. Para remover as microbarbas, geralmente uso ferramentas de precisão ou técnicas de polimento. As microbarbas são normalmente encontradas em operações de usinagem de alta precisão.

Em resumo, esses são os diferentes tipos de rebarbas de metal que encontro com frequência:

Compreender essas rebarbas me ajuda a tratá-las adequadamente durante o processo de rebarbação e garante que eu produza peças metálicas de alta qualidade e sem rebarbas.