Por que as dobras de metal perfeitamente planejadas às vezes falham? Defeitos como rachaduras, deformações e torções podem afetar as peças dobradas, comprometendo sua qualidade e funcionalidade. Este artigo analisa as causas por trás desses problemas, desde a tensão de tração até problemas de rigidez da matriz, e oferece soluções práticas para garantir que suas peças dobradas atendam aos mais altos padrões. Saiba como solucionar problemas e evitar esses defeitos comuns, aumentando a confiabilidade e a precisão de seus projetos de usinagem.

Elas geralmente se formam nas bordas externas da zona de deformação por flexão devido à tensão de tração. Para combater as rachaduras por flexão, as seguintes medidas podem ser adotadas:

1) Aumentar o raio de curvatura relativo (1r/t), ou seja, usar um raio de curvatura maior durante o processo de formação, adicionar procedimentos de remodelagem e, por fim, fazer com que o tamanho de r atenda aos requisitos do desenho.

2) Melhorar a qualidade da chapa metálica para reduzir a concentração de tensão causada por rebarbas.

3) Minimize os fatores de resistência à deformação, como desgaste do filete da ferramenta, folgas muito pequenas, lubrificação deficiente, discrepâncias graves de espessura e qualidade ruim da superfície da chapa.

4) Preste atenção à direção da flexão e à direção da fibra do material.

5) Aumente os entalhes e os furos do processo. Se houver cantos internos agudos no contorno do blank e for necessário dobrá-lo nesse ponto, a concentração de tensão poderá causar rasgos. Portanto, é necessário adicionar entalhes ou orifícios de processo no canto de transição, ou fazer com que a área de deformação por flexão fique longe do canto de transição.

Isso é comum em grandes flexão de placas e está associada ao retorno elástico. Se a seção transversal da largura for em forma de leque devido à deformação, a flexão da placa larga será diferente porque a grande dimensão da largura aumenta a resistência à deformação.

Após a flexão, a seção transversal na largura quase não se deforma, mas surge uma tensão adicional no material ao longo da direção da largura. Depois que a força de flexão é removida, essa tensão adicional desaparece, causando deformação na direção oposta da tensão adicional.

Assim, ocorre um empenamento na largura. Para eliminar o empenamento, a linha da matriz do punção deve ser transformada em um arco com antecedência. Isso gerará deformação na direção oposta ao empenamento durante a flexão. Após o retorno elástico, o empenamento é compensado e desaparece.

Isso se refere à torção de um componente dobrado ao longo da direção da largura, de modo que as projeções das duas extremidades não coincidam. A causa da torção se deve ao fato de a força de corte não estar no mesmo plano, o que cria um torque que torce o componente dobrado. Outra causa da torção é a rigidez insuficiente da matriz.

Para evitar a deformação por torção, ajuste a força de corte para que fique no mesmo plano ou aumente a rigidez da matriz.

Isso se refere a um deslocamento da peça bruta durante a deformação por dobra, fazendo com que a borda dobrada se desvie de sua posição predeterminada e resultando em uma peça sucateada. O deslocamento é um problema de qualidade comum em operações de dobra, perdendo apenas para springback. Isso geralmente ocorre em peças de trabalho assimétricas.

Quando os blanks assimétricos são dobrados, as áreas do blank em ambos os lados do linha de dobra são desiguais, resultando em forças de fricção variáveis na folga da matriz e no filete. O lado com uma força de atrito menor entra primeiro na matriz, fazendo com que a peça de trabalho se desloque e as dimensões das duas bordas retas não atendam aos requisitos de desenho.

Os métodos de prevenção de deslocamento incluem a criação de estratégias sobre o posicionamento da peça em branco e fixaçãoA placa de pressão (haste) pode ser aumentada ou uma haste de pressão com um entalhe para posicionamento e fixação. Para algumas peças dobradas assimétricas, elas podem ser transformadas em dobradas simétricas usando um único molde de dobra para formar duas peças assimétricas, que são então cortadas em duas peças dobradas após a formação.

Na prática de produção, os componentes dobrados geralmente não atendem aos requisitos de desenho do produto devido a defeitos. Os defeitos comuns no processamento de componentes dobrados e suas medidas corretivas são mostrados na Tabela 1.

Tabela 1: Defeitos comuns no processamento de componentes dobrados e suas medidas corretivas.

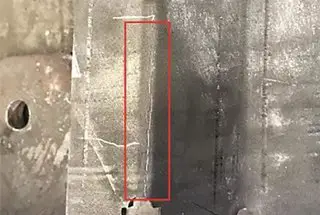

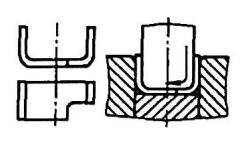

| Defeito | Esquema de defeitos | Causa da ocorrência | Medidas corretivas |

| Abrasões superficiais |  | 1) A folga entre o punção e a matriz é muito pequena. 2) O raio de filete na parte inferior da matriz é muito pequeno. 3) Limalhas de ferro e outras partículas estão aderindo à superfície do componente dobrado. | 1) Reduzir adequadamente o rugosidade da superfície das matrizes convexas e côncavas 2) Aumente ligeiramente o canto redondo da matriz côncava 3) Aplique um valor de folga razoável e limpe completamente a superfície da peça dobrada |

| Rachaduras |  | 1) O raio de curvatura (raio de punção r) é muito pequeno (menor que o raio de curvatura lateral mínimo da chapa metálica). 2) O lado da rebarba da chapa metálica está situado no filete externo da dobra. 3) O material apresenta baixa plasticidade. 4) A camada de endurecimento por trabalho a frio é excessivamente espessa. | 1) Aumente o raio de curvatura da matriz de punção adequadamente, de modo que seja maior do que o raio de curvatura mínimo da chapa metálica. 2) Coloque o lado da chapa metálica com rebarbas no canto interno da dobra. 3) Use materiais que tenham sido submetidos a recozimento ou com boa plasticidade. 4) Ajuste de modo que a linha de dobra fique perpendicular ou em um ângulo de 45 graus em relação à direção da fibra da chapa metálica. |

| Deflexão |  | Induzida pelo rebote ou durante a flexão, uma tensão adicional é gerada ao longo da direção da largura. Essa tensão, no lado externo da camada neutra, é de tração, enquanto no lado interno, é de compressão. Quando o força de flexão é removida, a tensão adicional desaparece, causando deformação na direção oposta à tensão adicional, especificamente, encurtamento no lado externo e alongamento no lado interno, resultando em deformação por flexão ao longo da largura. | Ao empregar a curvatura corretiva e pré-formar a borda da matriz em uma curva, a deformação na direção oposta à da curvatura é induzida na peça durante a curvatura. No recuo, a deformação de torção é compensada e desaparece. |

| Base irregular |  | O matriz de dobra falta de uma placa de retenção (almofada de pressão) ou força de retenção insuficiente, fazendo com que a chapa metálica não seja pressionada firmemente contra a parte inferior do punção durante a dobra, resultando em problemas de produção. | Implemente um molde de dobra com uma placa de alimentação superior (ou de prensagem) ou aumente adequadamente a força da placa de alimentação superior (ou de prensagem) no molde de dobra. Isso garante que seja aplicada pressão suficiente à chapa metálica no início do processo de dobra. processo de dobragarantindo um fundo plano na parte dobrada. |

| Distorção do furo |  | A distância entre a parede do furo e a borda de dobra é muito pequena (menor que a distância mínima entre a parede do furo e a borda de dobra), fazendo com que o furo fique na zona de deformação ou muito próximo a ela. Durante a flexão, o lado externo da camada neutra é esticado e o lado interno é comprimido, alterando o formato do furo. | Certifique-se de que a distância entre a borda do furo e o lado da dobra seja maior do que a distância mínima entre a borda do furo e o lado da dobra, ou processe o furo após a dobra. Quando a funcionalidade da peça dobrada permitir, um furo ou ranhura de processamento também poderá ser criado na área de dobra para reduzir a tensão de deformação. |

| Mudanças na ângulo de curvatura |  | Durante a flexão, ocorrem deformações plásticas e elásticas na peça de metal. Depois que a força de flexão é removida, a deformação elástica desaparece imediatamente, enquanto a deformação plástica permanece (conhecida como retorno elástico), resultando em uma peça de metal processada com formato e tamanho inconsistentes com os do molde de flexão. | 1) O valor do ressalto, seja ele pré-calculado ou obtido experimentalmente, pode ser compensado ou deduzido na forma e no tamanho correspondentes da parte de trabalho do molde. Esse método permite que a dobra obtenha a forma e o tamanho exigidos pelo projeto do produto. 2) Em vez de flexão livre, é empregada a flexão corretiva. |

| Linha de dobragem não paralela e borda de dobragem |  | Os componentes dobrados com bordas chanfradas localizadas dentro da zona de deformação não poderão atingir a forma e o ângulo desejados se a altura da borda reta for menor que o dobro da altura mínima da borda reta de dobra. | 1) Quando o uso do componente dobrado permitir, o formato da peça deve ser alterado, aumentando a dimensão da borda inclinada. 2) Se a funcionalidade do componente dobrado não permitir isso, a inclinação deverá ser processada após a dobra. |

| Peça em forma de U com furo lateral desigual para flexão por pressão |  | 1) A imprecisão no posicionamento da chapa metálica durante a dobra ou o deslizamento durante o processo de dobra resulta no desalinhamento dos centros dos furos ao longo da direção da altura. 2) Devido ao efeito rebote, o ângulo de flexão de ambos os lados não é totalmente alcançado, fazendo com que as linhas centrais dos furos fiquem desalinhadas. Leitura relacionada: Calculadora de força de curvatura em forma de V e U | 1) Considere adicionar furos de processo de posicionamento quando a funcionalidade da peça dobrada permitir. 2) Aumente o molde de dobra com uma placa de pressão e um pino de posicionamento antiderrapante. 3) Compensar (ou deduzir) o valor do retorno elástico nas formas e tamanhos correspondentes das peças de trabalho do molde. |

| Protrusão da extremidade |  | Esse fenômeno é particularmente perceptível ao dobrar placas grossas. Durante o processo de flexão, as fibras longitudinais dentro da camada neutra são comprimidas devido à tensão de compressão, e a direção da largura é esticada devido à tensão de tração. Isso resulta em uma protrusão nas extremidades na direção da largura da peça dobrada. | 1) Posicione a borda da rebarba do material da folha na parte interna da dobra. 2) Predefinir os entalhes do processo em ambas as extremidades da linha de dobra do blank e aplicar uma compensação negativa para o alongamento na direção da largura. |

| Desvio dimensional |  | A forma assimétrica do componente dobrado, juntamente com forças de atrito desiguais, resulta em um desequilíbrio de tensão em ambos os lados da peça bruta. Isso leva à formação de superfícies deslizantes no blank durante a dobra, causando discrepâncias nas dimensões. | 1) Use um molde de dobra com uma placa de alimentação superior (ou de alimentação por pressão) e incorpore pinos de posicionamento para um posicionamento preciso da placa. 2) Quando as condições permitirem, use a flexão simétrica seguida do seccionamento da peça como etapa final. |