Como os engenheiros podem garantir que seus sistemas de resfriamento a líquido funcionem de forma eficiente e, ao mesmo tempo, minimizem os problemas de manutenção? Este artigo explora os principais princípios de projeto para a tubulação do sistema de resfriamento líquido, desde a seleção de materiais e diâmetros de tubos adequados até a garantia de métodos de instalação apropriados. Os leitores obterão informações sobre como otimizar o desempenho do sistema, aumentar a vida útil do equipamento e evitar armadilhas comuns no projeto do sistema de resfriamento.

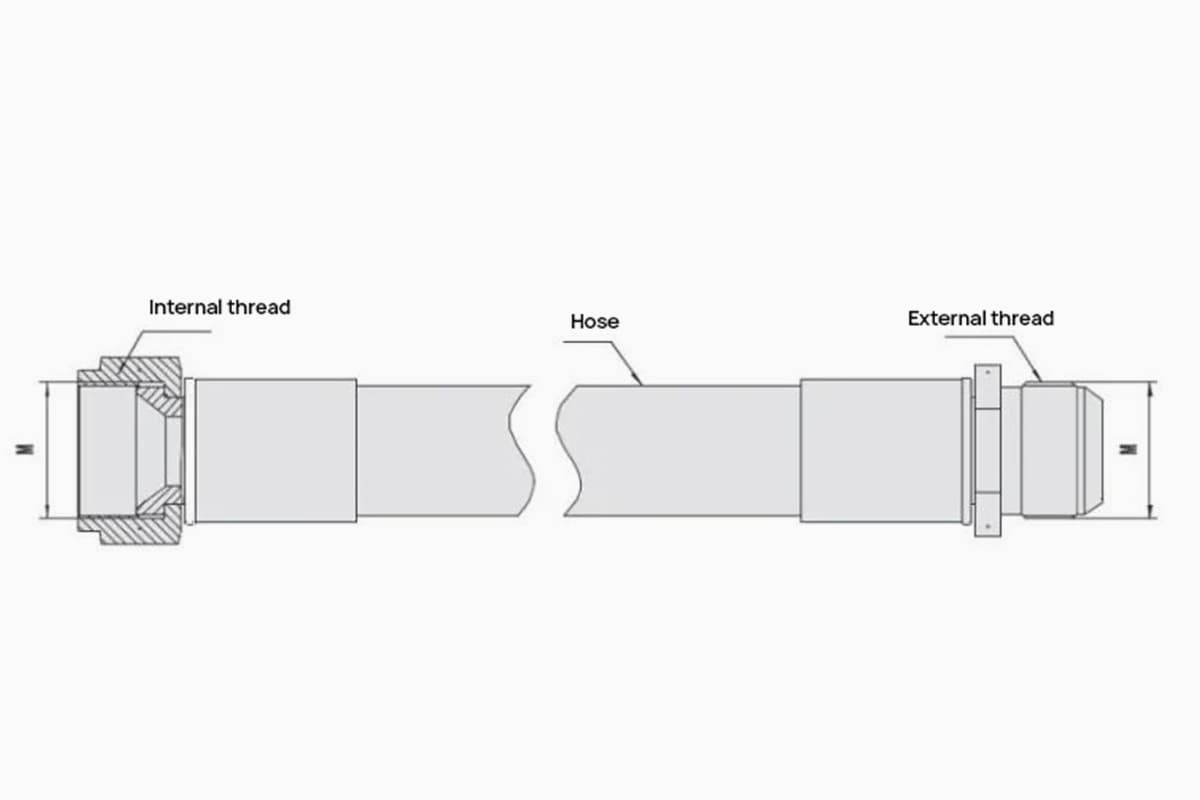

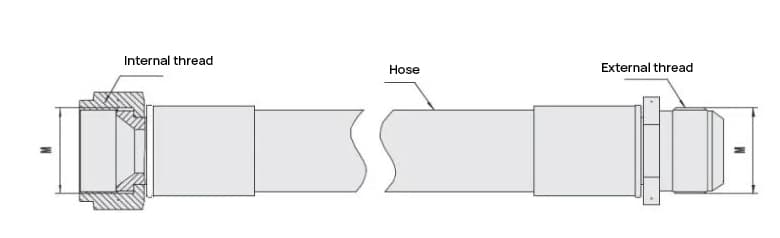

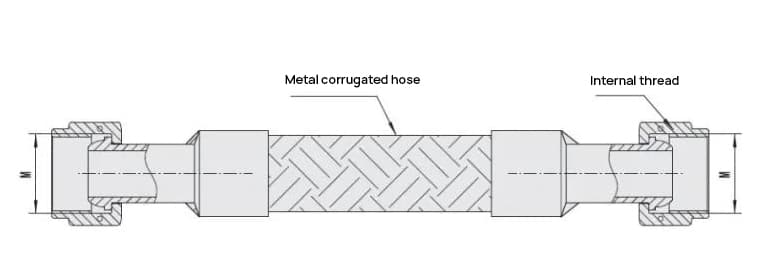

As tubulações de resfriamento de líquido servem principalmente para estabelecer conexões entre a fonte de resfriamento de líquido e o equipamento, de uma peça de equipamento para outra e entre o equipamento e outras tubulações, utilizando conexões de mangueiras flexíveis (rígidas). Essas tubulações são de dois tipos: mangueiras flexíveis e tubos de metal.

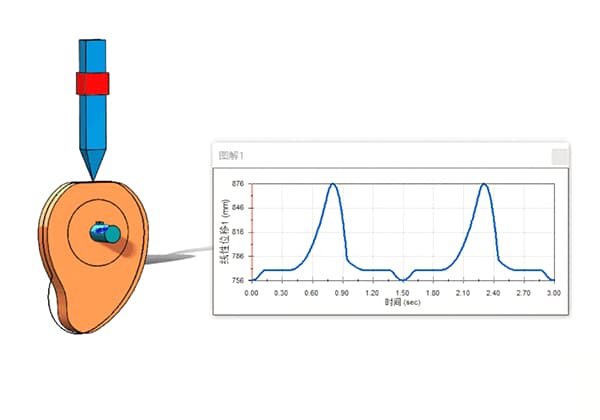

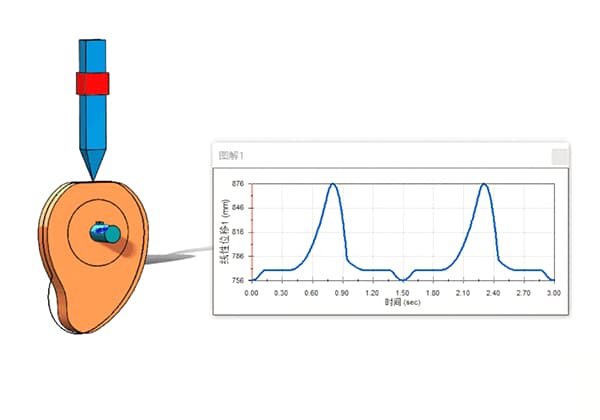

Exemplos de interface

Uma extremidade da tubulação apresenta uma rosca interna, enquanto a outra extremidade apresenta uma rosca externa. Ambas as extremidades utilizam um método de vedação cônica de 74°.

Ambas as extremidades da tubulação têm roscas internas, empregando uma vedação de junta esférica de 60°.

Roscas externas: Roscas métricas, britânicas e de tubulação. Os métodos de vedação incluem vedações cônicas de 74°, 60° e 24° e outras técnicas de vedação.

Roscas internas: Roscas métricas, britânicas e de tubulação. Os métodos de vedação incluem vedações cônicas de 74°, 60° e 24° e outras técnicas de vedação.

Juntas de pagode com farpas: A dimensão circular externa da farpa é adaptada de acordo com a tubulação do usuário.

Flange: Estrutura de placa quadrada; flanges de manga padrão, flanges padrão, etc.

Instruções para a escolha de uma tubulação de resfriamento de líquido

As tubulações de resfriamento de líquido são usadas principalmente para estabelecer conexões entre a fonte de resfriamento de líquido e o equipamento, de um equipamento para outro e entre o equipamento e outras tubulações, utilizando conexões de mangueiras flexíveis (rígidas).

A seleção da tubulação afeta sua vida útil, confiabilidade, capacidade de manutenção e outras características de desempenho. Os fatores a seguir devem ser considerados ao fazer uma seleção:

1. Pressão máxima de trabalho:

A pressão máxima de trabalho da tubulação não deve exceder o valor máximo de pressão de trabalho da especificação específica da tubulação (uma certa margem deve ser reservada).

2. Temperatura operacional:

Escolha com base na temperatura ambiente real e na temperatura de operação da tubulação. A faixa de temperatura operacional deve estar dentro da faixa de temperatura aplicável da especificação específica da tubulação.

3. Diâmetro da tubulação:

Selecione com base na taxa de fluxo e no tamanho da velocidade correspondentes ao sistema.

4. Método de junção de dutos:

Escolha de acordo com a situação real de uso do usuário.

5. Meio fluido:

Consulte a amostra.

6. Fixação:

Para mangueiras flexíveis usadas em ambientes vibratórios, recomenda-se fixá-las em intervalos de 250 mm a 400 mm, de acordo com o tamanho do diâmetro do tubo. Dependendo da situação real, podem ser usados grampos padrão ou braçadeiras para fixação.

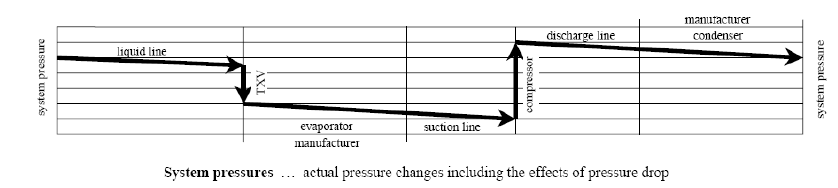

1) Assegurar o fornecimento do líquido refrigerante necessário ao evaporador, garantindo assim a capacidade de resfriamento;

2) Certifique-se de que o refrigerante flua pelo sistema com a mínima queda de pressão, para evitar perda adicional de energia;

3) Garanta que o refrigerante e o óleo de resfriamento retornem ao compressor o máximo possível sem se acumularem na tubulação, garantindo assim a operação normal do compressor;

4) Evite que o líquido refrigerante e o óleo de resfriamento causem danos por impacto ao compressor;

5) Garantir custos razoáveis tanto para a tubulação quanto para o refrigerante.

Ao escolher o diâmetro do tubo, diferentes considerações se aplicam a sistemas de refrigeração com diferentes finalidades. Para o ar-condicionado de conforto, que normalmente é usado por cerca de 8 a 18 horas por dia, o investimento inicial é importante.

Se o objetivo for minimizar a queda de pressão aumentando excessivamente o diâmetro da tubulação, o custo da tubulação e da carga de refrigerante aumentará. Portanto, é possível escolher uma solução com custo menor, desde que ela garanta retorno de óleo suficiente e uma queda de pressão razoável.

No caso do ar condicionado industrial, especialmente em salas de servidores que operam 24 horas por dia, os custos operacionais são uma preocupação maior. Nesse caso, é possível considerar uma solução que garanta alta eficiência de refrigeração durante o retorno do óleo.

Os dois fatores mais importantes que afetam a escolha do diâmetro do tubo são:

01) Queda de pressão na tubulação

02) Velocidade de fluxo da tubulação

Para um determinado sistema de refrigeração, um aumento na queda de pressão significa uma diminuição no fluxo de refrigerante, o que reduzirá a capacidade de refrigeração. Para aumentar a capacidade de refrigeração, a carga de refrigerante deve ser aumentada para manter o fluxo de refrigerante original e, portanto, a capacidade de refrigeração original.

Entretanto, para superar o aumento da queda de pressão, a potência do compressor terá de ser aumentada. Nossa empresa forneceu alguns valores de referência que mostram que a queda de pressão do tubo de sucção tem um impacto maior no sistema do que a queda de pressão do tubo de escape.

| Queda de pressão, F | Seções de tubos | Capacidade de resfriamento % | HP/Ton% |

| 0 | / | 100 | 100 |

| 2 | Tubo de admissão | 95.7 | 103.5 |

| 2 | Tubo de escapamento | 98.4 | 103.5 |

| 4 | Tubo de admissão | 92.2 | 106.8 |

| 4 | Tubo de escapamento | 96.8 | 106.8 |

A taxa de fluxo está relacionada à queda de pressão e ao retorno do óleo. O óleo refrigerante no sistema de refrigeração desempenha as seguintes funções:

1. Lubrifica as peças móveis;

2. Resfria o compressor;

3. Atua como um selo;

4. Aciona o mecanismo de descarga;

5. Remove as impurezas e limpa as peças.

Além disso, se o óleo refrigerante se acumular nos tubos de troca de calor do trocador de calor, ele reduzirá a capacidade de troca de calor do trocador. Portanto, o óleo refrigerante que sai com o refrigerante deve ser devolvido ao compressor o máximo possível, caso contrário, o compressor ficará sem óleo.

O óleo refrigerante e o líquido refrigerante têm uma certa solubilidade, de modo que podem fluir facilmente juntos na tubulação. No entanto, a solubilidade com o gás refrigerante é relativamente baixa, de modo que o gás refrigerante precisa atingir uma determinada velocidade para impulsionar o fluxo do óleo refrigerante.

O fator que afeta a taxa de fluxo do refrigerante é o diâmetro do tubo. Quanto menor o diâmetro, maior a velocidade do refrigerante e o inevitável aumento da queda de pressão. Portanto, a queda de pressão e o retorno de óleo são uma contradição.

Para retornar o óleo sem problemas, a velocidade do refrigerante precisa ser rápida. Se a velocidade do refrigerante for rápida, a queda de pressão será grande. Portanto, é necessário encontrar um ponto de equilíbrio e selecionar um diâmetro de tubo adequado.

Primeiro, apresentaremos o método da nossa empresa para selecionar o diâmetro do tubo com base na curva de vazão. Abaixo estão os valores de referência para a taxa de fluxo de cada seção da tubulação.

Valores de referência para a velocidade do fluxo em cada segmento de tubulação.

| Segmento de tubulação | ASHRAE Velocidade recomendada (fpm) | Velocidade (m/s) | Valor limite (fpm) | Velocidade (m/s) |

| Tubo de admissão | 900-4000 | 4.6-20.3 | 2300 (O ruído será significativamente mais alto após esse ponto). | 12 |

| Tubo de escapamento | 2000-3500 | 10.2-17.8 | 500/H,1000/V | 2.5-20.3 |

| Condensador para tanque de armazenamento | <100 | <0.5 | ||

| Tanque de armazenamento para válvula de expansão | 125-450 | 0.6-2.3 | 400(YORK) | 2.0 |

| Seção horizontal | 750 | 3.8 | 700 | 3.56 |

| Seção em ascensão | 1500 | 7.6 | 1000 (YORK) | 5.08 |

Devido a várias fontes de informação, alguns valores de referência podem ser inconsistentes. Aqui, tentarei fornecer considerações e fontes para sua referência, e você poderá escolher de acordo durante o uso.

O método de seleção de diâmetros de tubos usando curvas de vazão requer primeiro o conhecimento da capacidade de resfriamento e das temperaturas em cada seção do tubo (tubo de exaustão, tubo de sucção, tubo de líquido). Em seguida, com base na faixa da tabela acima e nas características da finalidade do produto, determine o diâmetro do tubo.

01) Tubo de escapamento:

Embora a queda de pressão no tubo de escape não tenha um impacto tão significativo na capacidade de resfriamento quanto o tubo de sucção, ela pode aumentar o consumo de energia. Portanto, para o R22, o valor máximo não deve exceder 6 psi (0,4 bar).

02) Condensador para a tubulação de armazenamento de líquido:

Para permitir que o líquido flua para fora do condensador imediatamente após a condensação e não ocupe a área de troca de calor do condensador, essa seção requer um diâmetro de tubo maior. Isso evita o congestionamento do líquido refrigerante e garante que o líquido possa fluir para fora do condensador a tempo, reduzindo assim a área de condensação.

03) Armazenamento de líquido para o tubo de conexão da válvula de expansão:

A consideração mais importante para essa seção é evitar a evaporação instantânea devido a quedas de pressão, especialmente em tubulações ascendentes. Por exemplo, com o R22, para cada metro de elevação, há uma perda de pressão de 0,115 bar. A cada perda de pressão de 0,38 bar, a temperatura de saturação cai 1°C.

Consequentemente, se o grau de subresfriamento também cair 1°C e se a tubulação subir 10 metros, levando a uma perda de pressão de 1,115 bar, a temperatura de saturação do refrigerante cairá aproximadamente 3°C. Ignorando outras perdas de pressão, o grau de subresfriamento do líquido refrigerante também cai 3°C. Isso implica que o grau mínimo de subresfriamento deve ser maior que 3°C para evitar que o líquido refrigerante evapore rapidamente.

A tabela abaixo mostra a mudança na pressão quando a temperatura de saturação do líquido muda em cerca de 0,5°C (1°F) em uma temperatura de condensação de 38°C (100°F) (1 psi = 0,069 bar).

| Refrigerante | Pressão psi | Pressão bar | Refrigerante | Pressão psi | Pressão bar | Refrigerante | Pressão psi | Pressão bar |

| R22 | 2.8 | 0.19 | R410A | 4.6 | 0.32 | R407C | 3.4 | 0.23 |

| R404A | 3.4 | 0.23 | R134A | 2.1 | 0.14 |

4) Tubo de admissão:

Esse conduíte determina diretamente a entrada de ar do compressor e, portanto, afeta significativamente o sistema. Se houver uma queda de pressão substancial, o volume específico do refrigerante aumenta, reduzindo assim a massa do mesmo volume.

Isso, por sua vez, diminui a taxa de fluxo de massa do refrigerante aspirado para o compressor, diminuindo, em última análise, a capacidade de resfriamento. De acordo com as fontes, para cada perda de 1 psi na pressão, a capacidade de resfriamento do R22 cai em 1%, enquanto a do R410A diminui em 0,6%.

| A variação na pressão de saturação quando a temperatura de saturação do tubo de admissão muda em 1°C (2°F). | ||||||

| Temperatura de evaporação F/C | R22 psig | R22bar | R407Cpsig | R407Cbar | R410Apsig | R410Abar |

| 45/7.2 | 3.0 | 0.20 | 3.1 | 0.21 | 5.0 | 0.34 |

| 20/-6.7 | 2.2 | 0.15 | 2.1 | 0.14 | 3.0 | 0.2 |

| 0/-17.8 | 1.7 | 0.12 | 1.6 | 0.11 | 2.6 | 0.18 |

| -20/-28.9 | 1.2 | 0.08 | 1.1 | 0.08 | 1.9 | 0.13 |

| -40/-40 | 0.8 | 0.06 | 0.7 | 0.05 | 1.3 | 0.09 |

| Temperatura de evaporação F/C | R134apsig | R134abar | R404Apsig | R404Abar | ||

| 45/7.2 | 2.0 | 0.14 | 3.7 | 0.26 | ||

| 20/-6.7 | 1.4 | 0.10 | 2.7 | 0.19 | ||

| 0/-17.8 | 1.0 | 0.07 | 2.0 | 0.14 | ||

| -20/-28.9 | 0.75 | 0.05 | 1.4 | 0.10 | ||

| -40/-40 | 0.45 | 0.03 | 1.0 | 0.07 | ||