Você já teve dificuldades para dimensionar seus desenhos mecânicos? O dimensionamento adequado é fundamental para uma comunicação clara e uma fabricação eficiente. Nesta postagem do blog, um engenheiro mecânico experiente compartilha percepções valiosas e dicas práticas para ajudá-lo a dominar a arte do dimensionamento. Descubra os princípios fundamentais, as práticas recomendadas e as armadilhas comuns a serem evitadas, para que você possa criar desenhos precisos e profissionais que atendam aos padrões do setor. Prepare-se para levar suas habilidades de dimensionamento para o próximo nível!

Requisitos básicos para dimensionamento em desenhos de peças

As dimensões nos desenhos de peças devem ser marcadas de acordo com os padrões do setor, garantindo integridade, clareza e racionalidade. Essa abordagem é fundamental tanto para a integridade do projeto quanto para a eficiência da fabricação.

Requisitos para o Dimensionamento Racional:

(1) Conformidade com o projeto: As dimensões devem atender às especificações do projeto para garantir a qualidade e a funcionalidade gerais da máquina ou do componente.

(2) Viabilidade de fabricação: As dimensões devem facilitar processos de fabricação eficientes e permitir procedimentos simples de inspeção de qualidade.

Para atender efetivamente a esses requisitos, os engenheiros e projetistas devem possuir:

Principais considerações sobre o dimensionamento racional:

As dimensões no desenho da peça devem não apenas atender aos requisitos de correção, integridade e clareza, mas também tornar as dimensões razoáveis.

Definição da racionalidade das dimensões no desenho da peça:

Independentemente de as dimensões serem razoáveis ou não, os pontos principais são os seguintes:

1. Dimensões principais e não principais

Principais dimensões:

Dimensões que afetam a especificação e o desempenho de componentes ou máquinas, como dimensões de encaixe, dimensões para determinar a posição exata das peças nos componentes, dimensões de conexão, dimensões de instalação e dimensões que afetam a intercambialidade e a precisão de funcionamento das peças.

Dimensões não principais:

Por exemplo, dimensão de contorno externo, dimensão de não ajuste, dimensão usada para atender às propriedades mecânicas, forma estrutural e requisitos de processo das peças etc.

As dimensões principais devem ser indicadas diretamente:

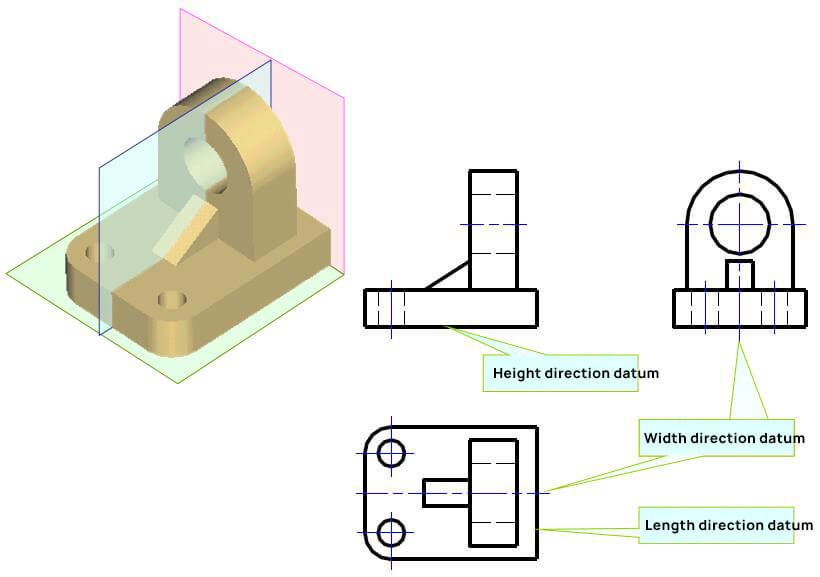

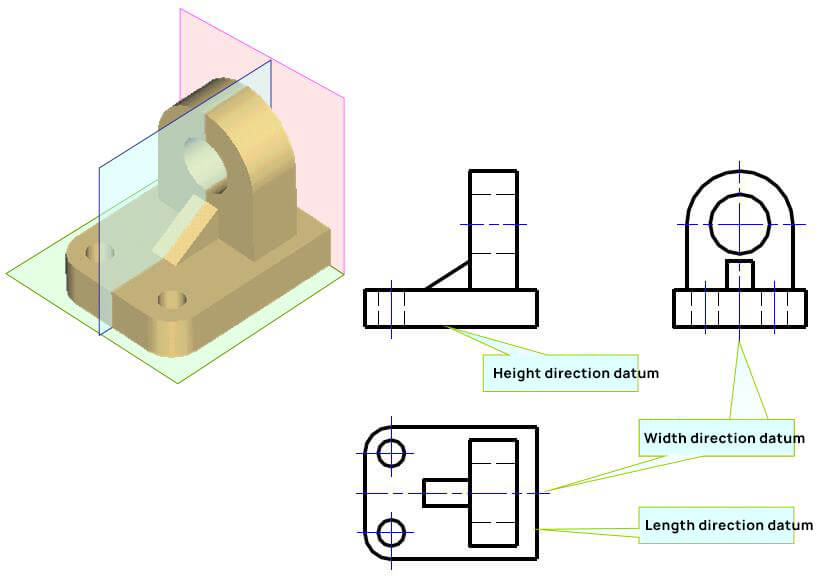

2. Dados de dimensão das peças

Datum: selecionar um grupo de elementos geométricos na peça como base para determinar a relação de posição mútua de outros elementos geométricos.

De acordo com diferentes propósitos, o benchmark é dividido em benchmark de design e benchmark de processo.

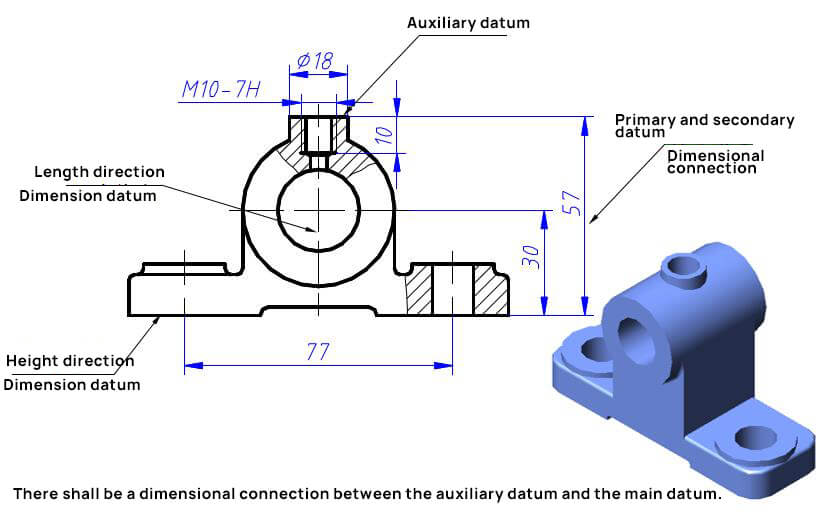

Datum de projeto: o ponto de referência usado para determinar a posição exata da peça na montagem. Normalmente, um deles é selecionado como o ponto de referência principal da dimensão.

Referência de processo: a referência para processamento e medição, que é frequentemente usada como referência de dimensão auxiliar.

Elementos frequentemente usados como ponto de referência: superfície inferior importante, face da extremidade, plano simétrico, superfície da junta de montagem, eixo do furo principal ou eixo, etc.

Seleção do ponto de referência da dimensão:

Deve haver uma conexão dimensional entre o ponto de referência auxiliar e o ponto de referência principal.

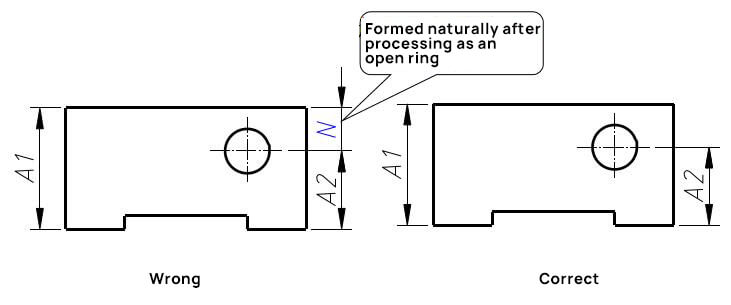

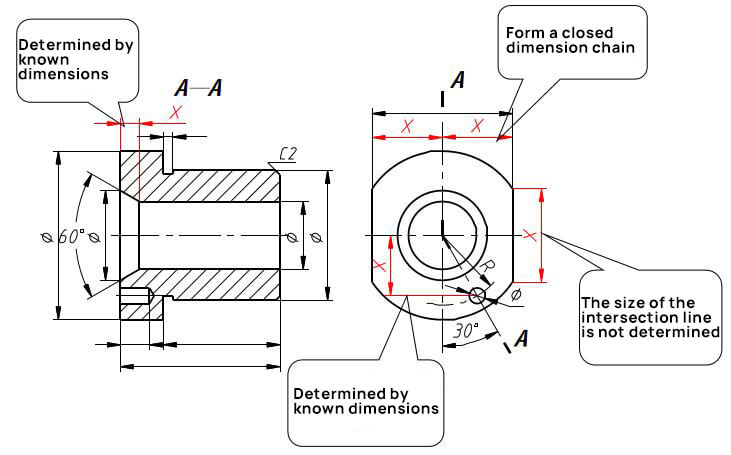

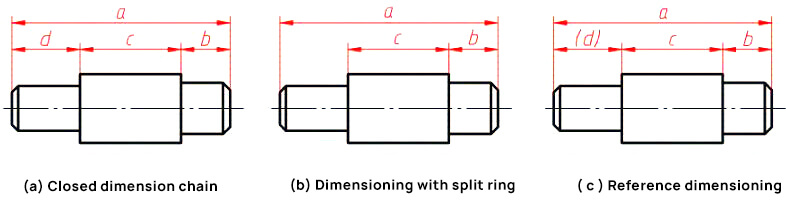

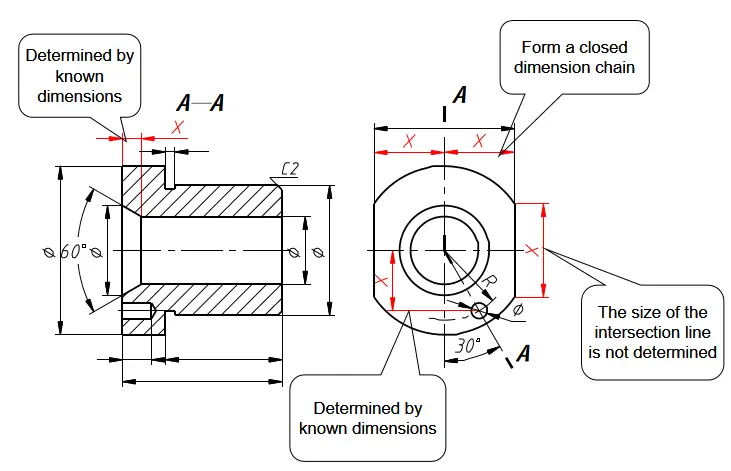

3. Cadeia de dimensão fechada

As dimensões das peças na mesma direção podem ser conectadas de ponta a ponta e listadas na forma de uma cadeia de dimensões.

No entanto, deve-se evitar a formação de uma cadeia de dimensão fechada.

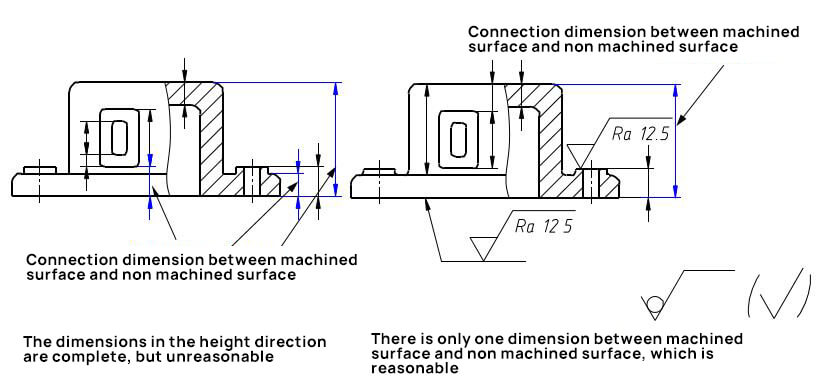

4. Apenas uma superfície não usinada pode ser conectada à superfície usinada na mesma direção.

O tamanho do blank e o tamanho do processamento devem ser marcados separadamente, na medida do possível, para facilitar a leitura do desenho.

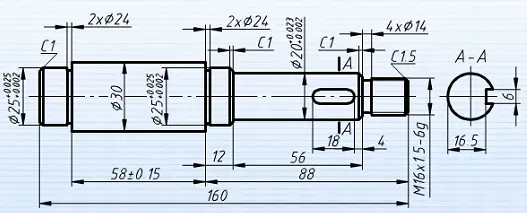

5. Marque as dimensões de acordo com a sequência de processamento

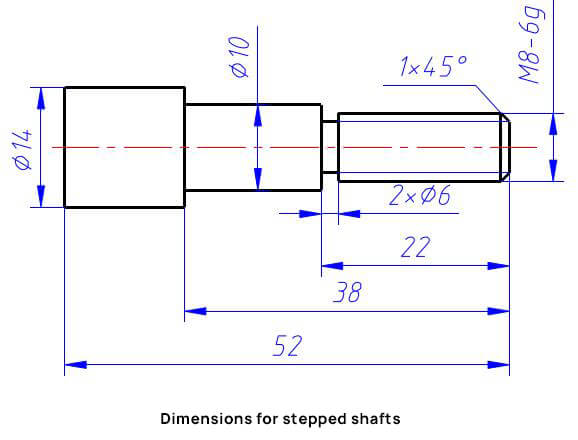

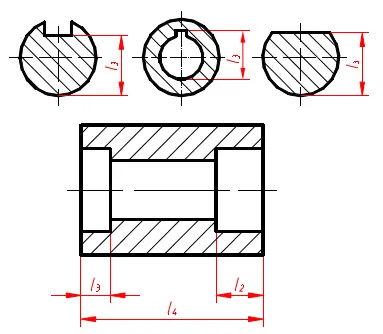

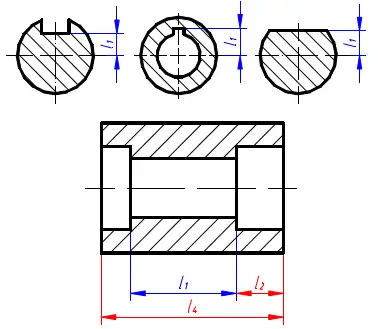

Dimensões para eixos escalonados

Sequência de processamento

Métodos e etapas gerais:

(1) Analisar a função do formato da estrutura da peça e entender a relação de combinação com as peças adjacentes;

(2) Distinguir as dimensões primárias e secundárias, determinar a base do projeto e marcar as dimensões principais;

(3) Selecione o benchmark do processo e anote todas as dimensões não principais com o método de análise de forma.

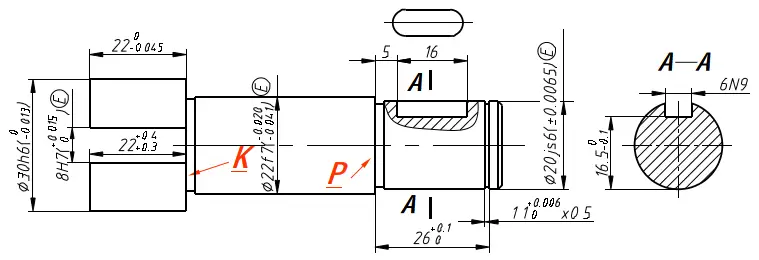

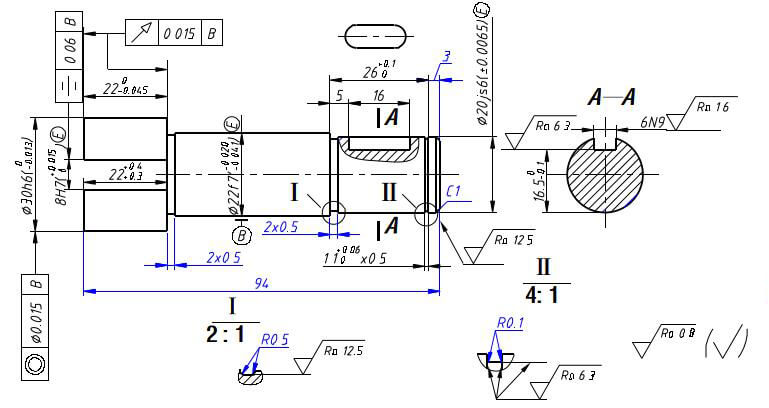

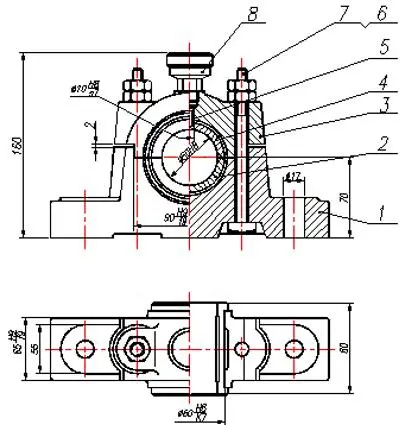

Exemplo: Eixo da bomba de palhetas

(2) Marque as principais dimensões e seus desvios em relação à base do projeto.

(3) Considerando os requisitos de processamento e fabricação, selecione a referência de processo apropriada, anote todas as outras dimensões, selecione as faces das extremidades esquerda e direita do eixo como referência de processo e marque as outras dimensões.

Marque os requisitos da estrutura da superfície, tolerância geométrica e outros requisitos técnicos.

(4) Verificar

Se as dimensões principais e a base do projeto são apropriadas, se há omissões, se o valor da dimensão e seu desvio atendem aos requisitos do projeto e se estão coordenados com as dimensões relevantes no desenho das peças relevantes.

Verifique se as dimensões estão completas.

Verifique se o tamanho do ajuste e o tamanho do posicionamento estão completos de acordo com a forma estrutural das peças.

Verifique se ele atende ao padrão nacional.

1. Implementar com seriedade os padrões nacionais.

Há valores padrão para comprimento, diâmetro, ângulo, conicidade e seu desvio, que devem ser selecionados de modo geral;

Os elementos estruturais padrão (dentes de engrenagem, roscas, etc.) devem ser marcados com dimensões e desvios de acordo com as normas.

2. As dimensões devem ser completas, mas não deve haver dimensões redundantes.

3. Para facilitar a leitura dos desenhos, as dimensões necessárias para o mesmo tipo de trabalho devem ser marcadas centralmente, como as dimensões do rasgo de chaveta no eixo.

4. O tamanho do contato deve ser consistente.

Cada peça do componente tem a relação de ajuste, conexão, transmissão, posição, etc. Ao marcar o tamanho de sua conexão, o dado de dimensão, o conteúdo da marcação e a forma de marcação devem ser coordenados na medida do possível.

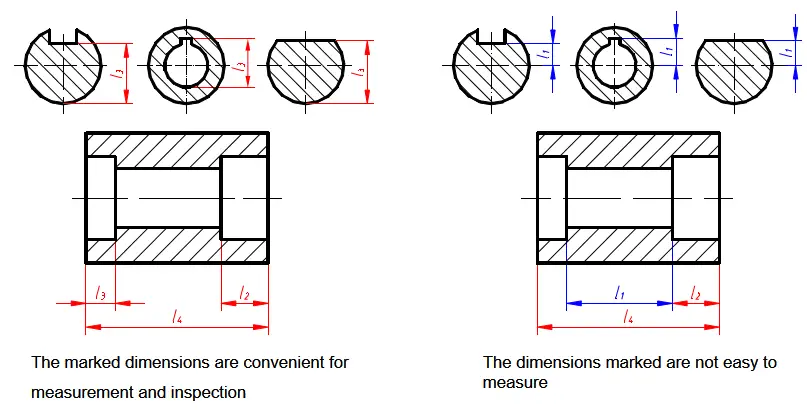

5. Considere os requisitos de medição e inspeção convenientes.

As dimensões marcadas são convenientes para medição e inspeção

As dimensões marcadas não são fáceis de medir

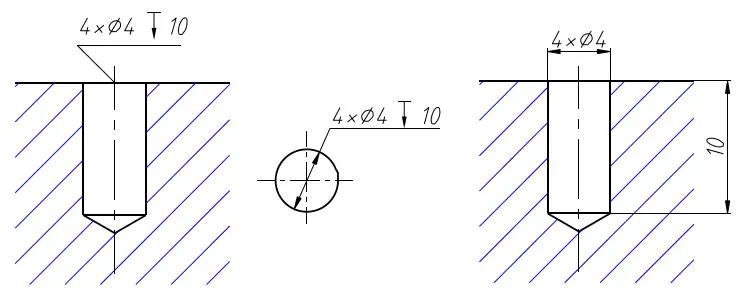

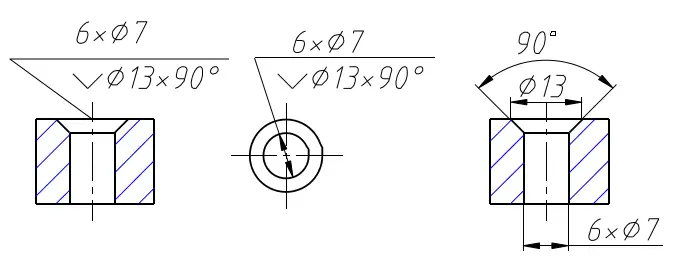

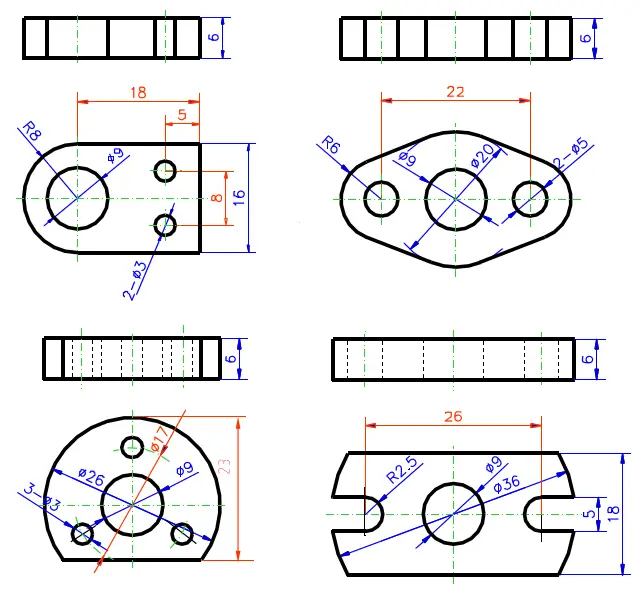

(1) Furo de luz

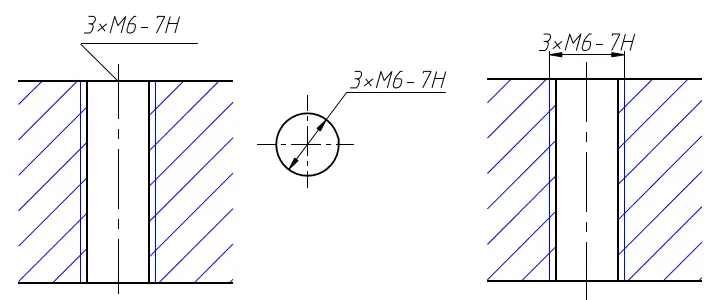

Método de injeção simplificado Método de nota comum

Método de injeção simplificado Método de nota comum

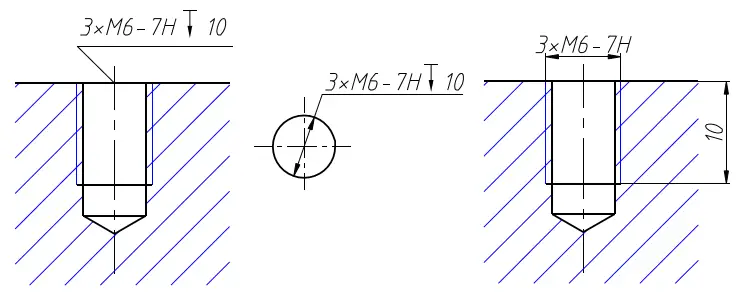

(2) Furo do parafuso

Método de injeção simplificado Método de nota comum

Método de injeção simplificado Método de nota comum

Método de injeção simplificado Método de nota comum

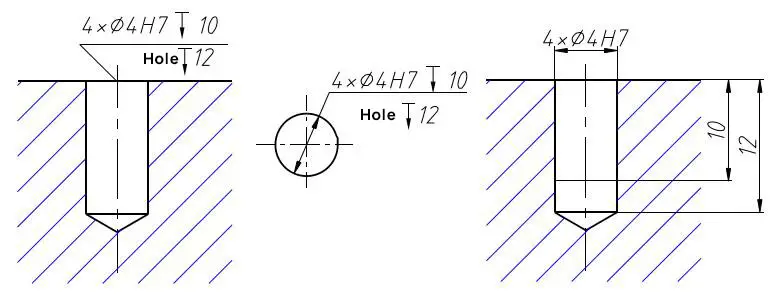

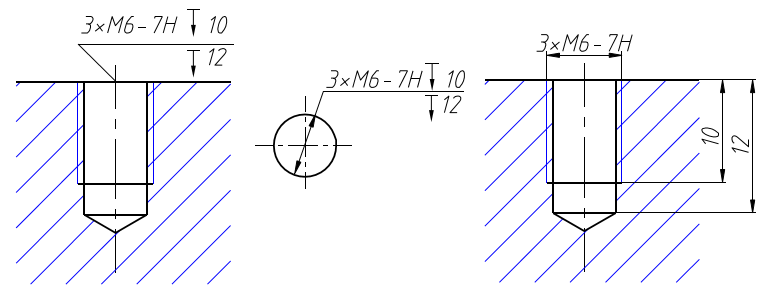

(3) Contrafuro

Método de injeção simplificado Método de nota comum

Método de injeção simplificado Método de nota comum

Em geral, o tamanho deve ser marcado como uma abertura, ou seja, não deve haver tamanho redundante.

Nesse momento, o anel com o menor requisito de precisão não é marcado com o tamanho, o que é chamado de anel de abertura.

Em alguns casos, para evitar adição e subtração durante o processamento, a dimensão do anel dividido é marcada com colchetes, o que é chamado de "dimensão de referência“.

Em geral, a dimensão de referência não é inspecionada na produção.

1. Requisitos básicos para o dimensionamento da montagem

2. Classificação de cotas e datum de cotas

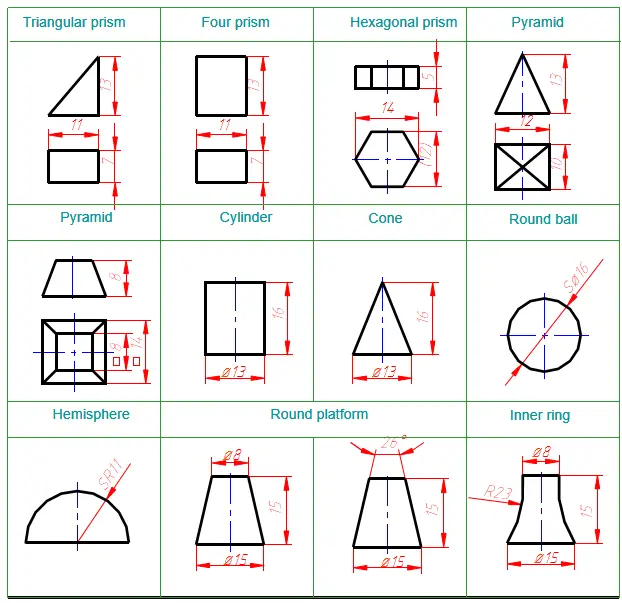

3. Método de anotação de dimensão de forma básica

4. Anotação da dimensão geral

5. Marcação das dimensões do corpo de corte e do corpo de interseção

6. Problemas que precisam de atenção no dimensionamento

7. Exemplos de dimensionamento

1. As dimensões devem ser completas, e a forma e o tamanho do objeto devem ser completamente determinados sem omissão ou repetição.

2. As dimensões devem estar em conformidade com as disposições dos padrões nacionais, ou seja, obedecer rigorosamente aos padrões nacionais

3. As dimensões devem ser razoáveis e a disposição deve ser clara.

1. Ponto de referência da dimensão

O ponto de partida do dimensionamento é o ponto de referência da dimensão.

2. Configuração do tamanho

Determine o tamanho da forma e o tamanho de cada componente da montagem.

3. Dimensão de posicionamento

Determine a posição e o tamanho relativos entre as formas básicas.

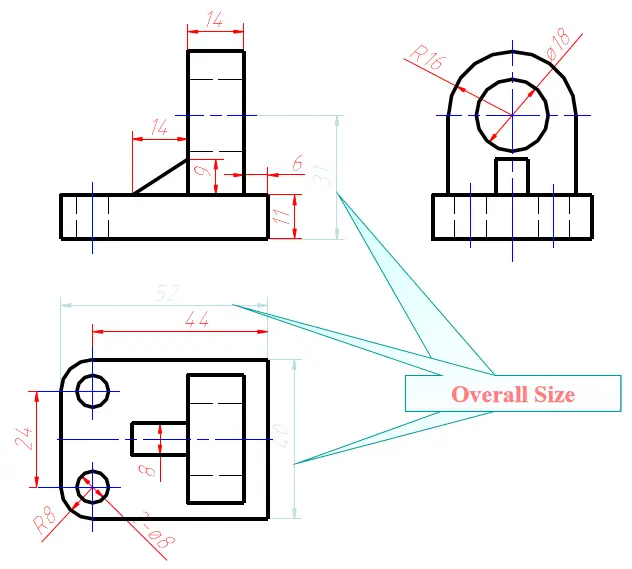

4. Dimensões gerais

Comprimento total, largura total e altura total de cada corpo.

1). Ponto de referência da dimensão

2). Configuração do tamanho

3). Dimensão de posicionamento

4). Dimensões gerais

Legenda para dimensionar a dimensão geral

Legenda sem dimensão geral direta

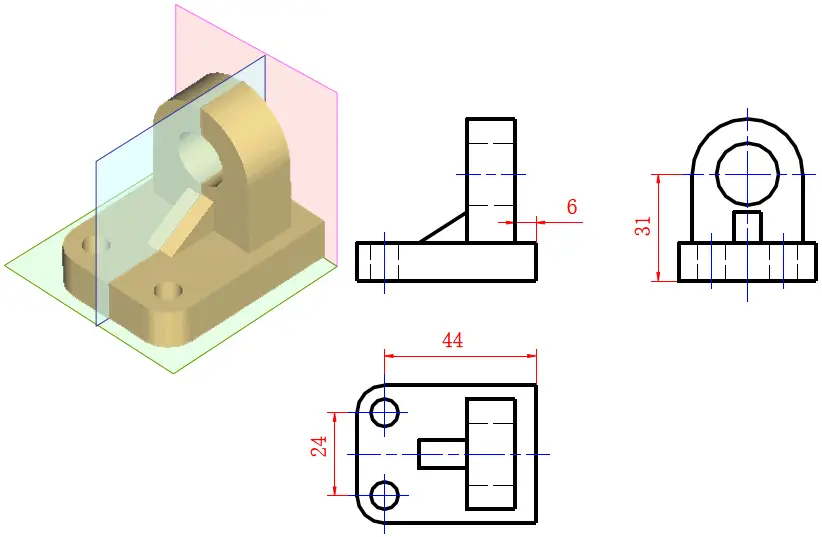

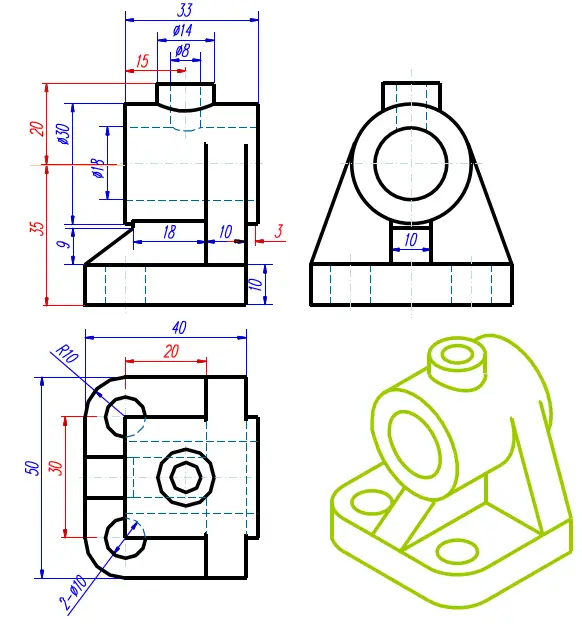

Etapas para o dimensionamento:

1. Realizar a análise da forma. O conjunto pode ser dividido em cinco partes básicas: placa inferior, cilindro, placa de suporte, placa de nervuras e cilindro pequeno.

2. Marque o tamanho fixo da forma, uma a uma.

3. Selecione o ponto de referência da dimensão, selecione a superfície inferior da placa inferior como ponto de referência na direção da altura, selecione o plano simétrico que passa pelo eixo do cilindro como ponto de referência da dimensão na direção do comprimento e selecione a face da extremidade traseira do cilindro como ponto de referência da dimensão na direção da largura.

4. Marque a dimensão de posicionamento.

5. Ajuste e marque a dimensão geral.

As peças do eixo devem estar em conformidade com a sequência de processamento e o método de inspeção

Sequência de usinagem do eixo:

As dimensões devem ser completas, mas não devem haver dimensões redundantes.

Considere os requisitos de medição e inspeção convenientes.

As dimensões marcadas são convenientes para medição e inspeção.

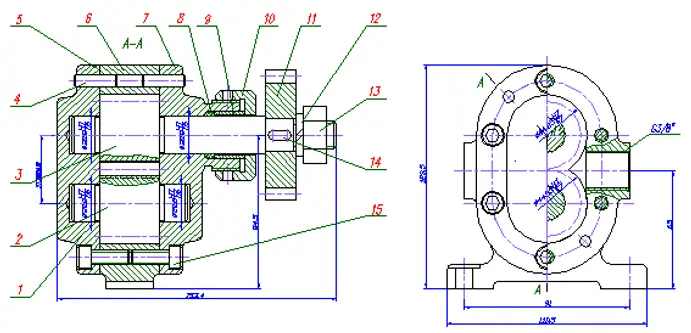

Não é necessário anotar todas as dimensões das peças no desenho de montagem.

É necessário apenas descrever com mais detalhes o desempenho, o princípio de funcionamento, a relação de montagem e as dimensões necessárias da máquina.

1. Especificações e dimensões

Também conhecida como dimensão de desempenho, ela reflete as especificações e o desempenho de funcionamento de componentes ou máquinas.

Essa dimensão deve ser determinada primeiro no projeto. Ela é a base para o projeto, a compreensão e a seleção de máquinas.

2. Dimensões da montagem

As dimensões que indicam a relação de montagem e a precisão de trabalho entre as peças geralmente incluem o seguinte:

1. As dimensões de encaixe referem-se a algumas dimensões importantes com requisitos de encaixe entre as peças.

2. A dimensão da posição relativa indica a distância e a folga importantes entre as peças que devem ser garantidas durante a montagem.

3. Dimensões de usinagem durante a montagem. Algumas peças só podem ser usinadas depois de montadas. As dimensões de usinagem durante a montagem devem ser marcadas no desenho de montagem.

3. Dimensão da instalação

As dimensões que precisam ser determinadas para instalar os componentes na máquina ou a máquina na fundação.

4. Dimensão geral

Indica o comprimento, a largura e a altura totais da máquina ou da peça.

Ele permite as dimensões necessárias para embalagem, transporte, instalação e projeto da planta.

5. Outras dimensões importantes

Ela não pertence às dimensões acima, mas a dimensão deve ser garantida durante o projeto ou a montagem.