Que fatores podem distorcer o formato de uma engrenagem durante o tratamento térmico? Compreender esses fatores é fundamental para melhorar a qualidade das engrenagens. Este artigo explora 12 elementos-chave que afetam a distorção, desde a composição do material e a estrutura original até os processos de resfriamento e a tensão residual. Ao compreender esses conceitos, os leitores aprenderão estratégias para minimizar a deformação das engrenagens e garantir a precisão na fabricação. Continue lendo para descobrir os segredos para obter engrenagens sem defeitos por meio de técnicas eficazes de tratamento térmico.

O teor de carbono desempenha um papel fundamental na determinação da extensão do empenamento e da distorção volumétrica nas engrenagens durante o processo de têmpera. Como o principal elemento de liga do aço, o carbono influencia significativamente a temperabilidade do material e as mudanças microestruturais. Um maior teor de carbono geralmente leva a uma maior formação de martensita, que é acompanhada por uma maior expansão de volume. Essa expansão, associada a taxas de resfriamento não uniformes em toda a geometria da engrenagem, pode resultar em empenamento e alterações dimensionais mais pronunciados.

Por outro lado, os aços com menor teor de carbono tendem a apresentar menos distorção, mas podem não atingir a dureza desejada. Os metalúrgicos e os fabricantes de engrenagens devem equilibrar cuidadosamente o teor de carbono com outros elementos de liga e parâmetros de têmpera para otimizar o desempenho da engrenagem e minimizar a distorção. Técnicas avançadas de resfriamento, como resfriamento em atmosfera controlada ou resfriamento intensivo, podem ajudar a atenuar esses efeitos, especialmente no caso de aços com alto teor de carbono usados em aplicações críticas de engrenagens.

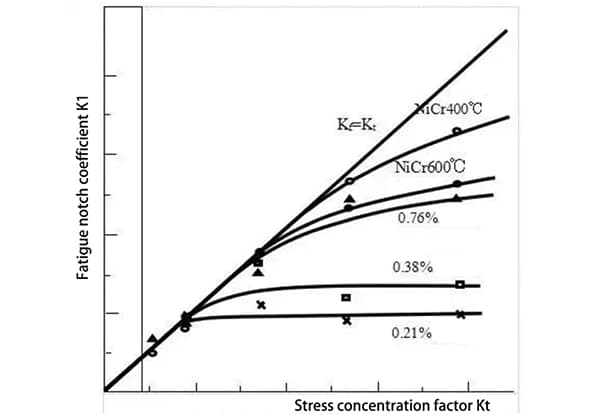

Os elementos de liga no aço desempenham um papel fundamental na distorção da engrenagem, com seus efeitos variando de acordo com a composição e a concentração. Elementos como carbono (C), manganês (Mn), níquel (Ni), cromo (Cr) e molibdênio (Mo) geralmente aumentam a temperabilidade, o que pode levar a uma maior tendência de distorção durante o tratamento térmico. Isso se deve principalmente à sua capacidade de promover a formação de martensita e aumentar a profundidade do endurecimento.

Entretanto, a relação entre os elementos de liga e a distorção é complexa. Embora o cromo (Cr), o manganês (Mn), o molibdênio (Mo), o silício (Si), o níquel (Ni) e o titânio (Ti) possam contribuir para a temperabilidade, eles também podem ajudar a reduzir a distorção quando usados em quantidades e combinações adequadas. Esses elementos podem conseguir isso por meio de vários mecanismos:

O segredo para minimizar a distorção da engrenagem está no equilíbrio cuidadoso desses elementos de liga para obter as propriedades mecânicas desejadas e, ao mesmo tempo, manter a estabilidade dimensional. Isso geralmente envolve a adaptação da composição do aço à geometria específica da engrenagem, ao tamanho e à aplicação pretendida, bem como a otimização do processo de tratamento térmico para trabalhar em harmonia com o projeto da liga.

A relação entre a temperabilidade do aço e a distorção da têmpera é de fato complexa e crítica nos processos de tratamento térmico. Os aços de maior temperabilidade, que podem atingir maiores profundidades de endurecimento, são mais propensos a distorções significativas durante a têmpera. Isso se deve principalmente à transformação martensítica mais extensa e rápida que ocorre em uma seção transversal maior do material. Por outro lado, os aços com menor temperabilidade apresentam distorção de têmpera menos acentuada. Nesses casos, a transformação martensítica é limitada a profundidades menores, resultando em uma transição mais gradual entre a camada superficial endurecida e o núcleo mais macio. Esse padrão diferencial de resfriamento e transformação leva a tensões internas reduzidas e, consequentemente, a uma menor distorção geral.

É importante observar que, embora a temperabilidade seja um fator fundamental, outras variáveis, como a geometria da peça, a seleção do agente de têmpera e a técnica de têmpera, também desempenham papéis cruciais na determinação da distorção final. As práticas modernas de tratamento térmico geralmente empregam modelos de têmpera simulados por computador e processos de têmpera cuidadosamente controlados para minimizar a distorção e, ao mesmo tempo, obter as propriedades mecânicas desejadas, especialmente para componentes de alta precisão em aplicações aeroespaciais e automotivas.

O projeto da engrenagem apresenta simetria geométrica abaixo do ideal e perfis de seção transversal inconsistentes, o que pode comprometer o desempenho e a capacidade de fabricação. Essas irregularidades podem levar a uma distribuição desigual da tensão, aumento da vibração e redução da eficiência durante a operação.

A configuração dos raios no projeto da engrenagem demonstra rigidez estrutural insuficiente. Essa deficiência pode resultar em flexão excessiva sob carga, levando à falha prematura por fadiga, redução da eficiência da transmissão de potência e aumento do ruído e da vibração durante a operação. A otimização do projeto do raio com perfis de seção transversal adequados e reforço estratégico é fundamental para aumentar a estabilidade e a longevidade geral da engrenagem.

A localização do furo do processo no projeto da engrenagem não é ideal, o que agrava os problemas de distorção do tratamento térmico. Esse posicionamento incorreto pode levar à expansão e contração térmica não uniforme durante os processos de tratamento térmico, resultando em empenamento, imprecisões dimensionais e tensões residuais. O posicionamento adequado dos furos do processo, considerando fatores como fluxo de material, gradientes térmicos e distribuição de tensão, é essencial para minimizar a distorção e garantir qualidade e desempenho consistentes das engrenagens.

1) A heterogeneidade da microestrutura do aço influencia significativamente a distorção do tratamento térmico. Esse fenômeno é atribuído principalmente às estruturas de grãos grossos, à extensa segregação elementar e às estruturas de rede interconectadas, que, em conjunto, exacerbam as alterações dimensionais e o empenamento durante o processo de têmpera. A distribuição não uniforme dessas características microestruturais cria concentrações de tensão localizadas, levando a taxas diferenciadas de expansão e contração térmica em todo o componente.

2) Os defeitos microestruturais, especialmente as estruturas em faixas e a segregação de elementos, surgiram como fatores críticos que contribuem para a distorção das engrenagens. As estruturas em faixas, caracterizadas por camadas alternadas de diferentes fases ou composições, criam propriedades mecânicas anisotrópicas que respondem de forma não uniforme às tensões térmicas. Da mesma forma, os gradientes de composição induzidos pela segregação resultam em diferentes graus de endurecimento e cinética de transformação ao longo do perfil da engrenagem.

3) A macrosegregação em lingotes de aço frequentemente se manifesta como segregação de padrão quadrado na seção transversal dos materiais de aço. Esse fenômeno é especialmente problemático em engrenagens de disco, onde leva a uma distorção de têmpera não uniforme. As regiões segregadas, com suas composições químicas distintas, apresentam diferentes comportamentos de transformação de fase e mudanças volumétricas durante a têmpera, resultando em distorções localizadas que comprometem a geometria e o desempenho da engrenagem.

4) Os padrões de distorção do tratamento térmico nas engrenagens apresentam uma forte correlação com o método de fundição usado para a produção do tarugo. As engrenagens fabricadas com tarugos de fundição contínua quadrados normalmente apresentam características de distorção uniformes durante o tratamento térmico. Em contraste, as engrenagens produzidas a partir de tarugos de fundição contínua retangulares demonstram tendências de distorção direcional acentuadas. Essa direcionalidade é atribuída aos padrões de solidificação anisotrópica e às variações microestruturais resultantes inerentes aos tarugos retangulares, que influenciam significativamente a resposta da engrenagem ao processamento térmico.

5) A relação entre o tamanho do grão e a distorção da têmpera segue uma correlação inversa: estruturas de grãos mais finos resultam em distorção reduzida após a têmpera. Esse fenômeno é atribuído à distribuição mais uniforme das tensões internas em materiais de granulação fina, bem como à sua maior capacidade de acomodar a deformação por meio do deslizamento dos limites dos grãos. Além disso, os grãos mais finos fornecem mais locais de nucleação para transformações de fase, promovendo uma resposta mais homogênea ao resfriamento rápido.

6) O tratamento de normalização não uniforme de peças em bruto de engrenagens contribui significativamente para a distorção do tratamento térmico em engrenagens. Práticas inconsistentes de normalização podem levar a variações no tamanho do grão, na distribuição de fases e nos padrões de tensão residual ao longo do bloco da engrenagem. Essas heterogeneidades criam respostas diferenciadas aos processos subsequentes de têmpera e revenimento, resultando em distorções imprevisíveis e muitas vezes graves que comprometem a precisão e o desempenho da engrenagem.

1)Propriedade técnicas de forjamento pode ajudar a reduzir a distorção em metais.

Em particular, a criação de uma estrutura metálica aerodinâmica por meio do forjamento pode minimizar a distorção durante o tratamento térmico. Além disso, o forjamento cuidadoso pode reduzir a segregação, promover a uniformidade da estrutura metálica, melhorar a formação de faixas e reduzir ainda mais a distorção do tratamento térmico.

2)Se a cavidade do molde não for completamente preenchida com metal, o tratamento térmico final poderá ser inconsistente e causar distorção.

3) O forjamento de peças em bruto de engrenagens pode levar a uma maior distorção durante o tratamento térmico devido ao aquecimento em alta temperatura, à deformação irregular e às altas temperaturas finais de forjamento.

1) O tratamento térmico preliminar de peças em bruto de engrenagens é uma etapa essencial para minimizar a distorção durante o tratamento térmico final. A normalização isotérmica tem se mostrado mais eficaz do que as técnicas de normalização convencionais na redução da distorção. Esse processo envolve o aquecimento da peça bruta da engrenagem até a faixa de temperatura austenítica, seguido de uma taxa de resfriamento controlada até uma temperatura logo acima da transformação de perlita, mantendo-a nessa temperatura por um tempo especificado e, em seguida, resfriando-a até a temperatura ambiente. Esse método promove uma microestrutura mais uniforme e reduz as tensões residuais, minimizando, assim, o potencial de distorção nas etapas subsequentes do tratamento térmico.

2) A sequência de tratamento térmico para peças em bruto de engrenagens normalmente envolve têmpera e revenimento antes do processo final de têmpera. Esse tratamento térmico intermediário, geralmente chamado de "pré-endurecimento", serve para refinar a microestrutura e aliviar as tensões internas. Quando os espaços em branco das engrenagens passam por essa têmpera e revenimento preliminares, a distorção subsequente durante o tratamento térmico final tende a seguir padrões mais previsíveis. Essa previsibilidade permite melhores estratégias de compensação no processo de fabricação. Além disso, a magnitude geral da distorção é significativamente reduzida devido à microestrutura estabilizada e ao estado de tensão obtido por meio do pré-endurecimento. Essa abordagem não apenas aumenta a estabilidade dimensional, mas também melhora as propriedades mecânicas e as características de desempenho da engrenagem.

O processo de usinagem de engrenagens pode induzir tensões residuais significativas, o que pode levar à distorção do metal. Essas tensões decorrem da deformação plástica localizada, dos gradientes térmicos e das alterações microestruturais durante as operações de corte.

Durante o processo de tratamento térmico da engrenagem, vários fatores contribuem para a distorção. As tensões térmicas são geradas devido a taxas de aquecimento e resfriamento não uniformes na geometria da engrenagem. Além disso, as temperaturas elevadas facilitam a liberação de tensões internas que foram introduzidas durante os estágios anteriores de fabricação, como forjamento ou usinagem. Esse alívio de tensão pode causar alterações dimensionais e empenamento. Além disso, as transformações de fase no material, especialmente em engrenagens de aço, podem levar a alterações volumétricas e distorção adicional. O controle cuidadoso das taxas de aquecimento, dos tempos de imersão e das estratégias de resfriamento é essencial para minimizar esses efeitos de distorção e obter o desempenho e a longevidade ideais das engrenagens.

1) A magnitude da tensão térmica gerada durante o aquecimento é proporcional ao diâmetro e à espessura da engrenagem. As engrenagens maiores sofrem tensões máximas mais altas, o que leva a um maior potencial de distorção. Essa relação é regida pelo coeficiente de expansão térmica e pela geometria da engrenagem, com seções mais espessas criando gradientes de temperatura maiores e, portanto, tensões internas mais altas.

2) Em ambientes de produção em que as engrenagens são fixadas durante o tratamento térmico, podem ocorrer diferenciais significativos de temperatura no corpo da engrenagem após a entrada inicial no forno. Esses gradientes térmicos induzem tensões localizadas que podem exceder a resistência ao escoamento do material em temperaturas elevadas. Consequentemente, as peças que atingem temperaturas críticas sofrem primeiro deformação plástica, resultando em distorção localizada que persiste após o resfriamento.

3) As engrenagens de eixo fino e as engrenagens de placa fina apresentam maior suscetibilidade à distorção por empenamento quando submetidas a aquecimento não uniforme, incluindo ciclos térmicos rápidos. Essa sensibilidade decorre de seu baixo momento de inércia e da alta relação entre área de superfície e volume, que exacerbam os gradientes térmicos e as concentrações de tensão durante os processos de aquecimento.

4) O aquecimento irregular, principalmente de fontes de calor direcionais, cria gradientes térmicos no corpo da engrenagem. As regiões com temperaturas mais altas se expandem mais rapidamente, induzindo tensões de compressão. Após o resfriamento, essas áreas se contraem, geralmente resultando em concavidade no lado que atingiu temperaturas internas mais altas. Esse fenômeno é especialmente pronunciado em engrenagens com geometrias assimétricas ou naquelas aquecidas usando métodos de aquecimento por infravermelho ou indução.

5) A taxa de aquecimento é um parâmetro crítico no tratamento térmico de engrenagens, influenciando diretamente a magnitude e a distribuição das tensões térmicas. O aquecimento rápido pode criar gradientes térmicos acentuados, levando a uma expansão não uniforme e, possivelmente, excedendo a capacidade do material de acomodar a tensão. Isso pode resultar em várias formas de distorção, inclusive empenamento, torção ou deformação localizada, especialmente em geometrias complexas de engrenagens ou naquelas com seções transversais variáveis.

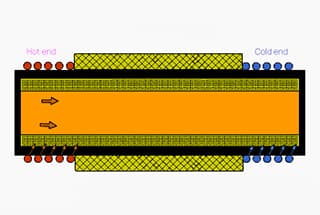

A capacidade de resfriamento do meio de resfriamento influencia diretamente a intensidade do resfriamento (H), que, por sua vez, afeta o gradiente de temperatura entre a superfície e o núcleo da engrenagem (ou em diferentes espessuras). Uma taxa de resfriamento mais alta leva a um gradiente de temperatura mais severo, resultando em maiores tensões internas e possível distorção.

A relação entre a distorção e o processo de resfriamento é complexa e depende de vários fatores:

Cada meio de resfriamento tem uma curva de resfriamento exclusiva que afeta a cinética de transformação do aço durante o resfriamento, o que acaba afetando a microestrutura e a distorção finais.

2) Resfriamento irregular

A distorção durante a têmpera pode resultar de vários fatores que contribuem para o resfriamento não uniforme:

Para minimizar a distorção, é fundamental otimizar esses fatores por meio de um projeto adequado de engrenagem, engenharia de fixação e técnicas de agitação de têmpera.

3) Temperatura do meio de resfriamento de têmpera

O aumento da temperatura do meio de têmpera, especialmente dos óleos de têmpera, pode de fato reduzir a distorção da engrenagem durante o tratamento térmico. Essa abordagem, conhecida como "marquenching" ou "martempering", oferece vários benefícios:

No entanto, é importante observar que o aumento da temperatura de têmpera deve ser cuidadosamente equilibrado com a necessidade de obter a microestrutura e as propriedades mecânicas desejadas. A temperatura ideal de têmpera deve ser determinada por meio de experimentos e, potencialmente, com o apoio de simulações computadorizadas para garantir que a distorção mínima e a dureza adequada sejam alcançadas.

A distorção da engrenagem é muito influenciada pelos métodos de fixação e suspensão, eslingas e seus métodos de suporte ao carregar a engrenagem no forno. Isso é especialmente verdadeiro para engrenagens de anel de paredes finas com um grande diâmetro interno e externo. Além da expansão e contração dos diâmetros interno e externo, muitas vezes isso pode causar a redondeza estar fora da tolerância.

O carregamento inadequado do forno pode facilmente produzir uma grande fluência em alta temperatura, o que pode afetar o fluxo do meio de resfriamento de têmpera e a uniformidade do resfriamento da engrenagem durante a têmpera. Como resultado, a uniformidade da distorção e a distorção são afetadas.

O impacto da temperatura de resfriamento na distorção Warpage é significativamente maior do que na distorção de volume.

Em geral, o aumento da temperatura de têmpera resulta em maior distorção da engrenagem.

A distorção é causada pelo aquecimento desigual.

Se as engrenagens tiverem saído da tolerância devido à má qualidade do tratamento térmico, a repetição do processo de têmpera durante o reparo pode resultar em um aumento da distorção devido aos ciclos adicionais de têmpera.

A engrenagem se resfria em alta velocidade, o que causa expansão de volume simultaneamente. Se o resfriamento não for uniforme, isso pode resultar em maior distorção.

No resfriamento de meio duplo ou no resfriamento em etapas, o tempo de permanência no primeiro meio é longo.

A alta fluidez do meio de resfriamento de têmpera e o impacto na engrenagem têm uma influência significativa na distorção da engrenagem durante o tratamento térmico.

Esse problema geralmente está relacionado à violação das normas do processo durante a operação.

Por exemplo, durante o processo de rosqueamentoSe a engrenagem não for usada, as engrenagens podem colidir umas com as outras. Além disso, o impacto entre a engrenagem e o forno, o corpo do forno, a porta do forno ou outros objetos rígidos pode resultar em distorção da engrenagem.

Quando a engrenagem é resfriada fora do forno, uma operação instável e uma agitação significativa podem intensificar ainda mais a distorção da engrenagem, especialmente quando se trata de eixos de engrenagem finos e engrenagens de chapa fina.

As alterações no tamanho das engrenagens temperadas são causadas principalmente por transformações em sua microestrutura.

Para engrenagens com alto teor de elementos de liga ou que exigem alta precisão, um tratamento a frio é frequentemente realizado em temperaturas abaixo de zero para transformar ainda mais o elemento retido. austenita em martensita, o que leva a um maior nível de distorção.

Além disso, deve-se observar que o tamanho da expansão tende a aumentar com temperaturas de resfriamento mais altas.

A principal causa da distorção por envelhecimento na estrutura de engrenagem temperada é a quantidade de austenita retida.

Durante o envelhecimento natural, o relaxamento do estresse ocorre devido ao escape de hidrogênio. Esse relaxamento e a liberação de estresse podem causar a transformação de uma pequena quantidade de hidrogênio retido em um produto de qualidade. austenita.