Você já se perguntou como pequenos furos são feitos com tanta precisão no metal? Este artigo explora o fascinante mundo da perfuração, revelando os segredos por trás de várias brocas e técnicas. Você aprenderá como os profissionais conseguem furos perfeitos e as ferramentas que utilizam. Prepare-se para descobrir os meandros da perfuração!

A perfuração abrange uma série de processos de corte de precisão, incluindo perfuração, alargamento e escareamento, cada um utilizando brocas especializadas para obter resultados específicos em metalurgia e manufatura.

A perfuração é uma operação de corte fundamental que cria furos cilíndricos em materiais sólidos usando ferramentas de corte rotativas. Os tipos mais comuns incluem:

Essas ferramentas podem produzir furos passantes (que penetram em toda a peça de trabalho) ou furos cegos (com uma profundidade definida), com diâmetros que normalmente variam de 0,1 mm a mais de 100 mm.

O escareamento é um processo de acabamento que melhora a precisão, o acabamento da superfície e a consistência dimensional de furos pré-existentes. Os alargadores, caracterizados por suas ranhuras retas ou helicoidais e bordas de corte precisas, podem atingir tolerâncias de até ±0,013 mm (0,0005 polegadas). Esse processo é crucial em aplicações que exigem ajustes de alta precisão, como nos setores aeroespacial e automotivo.

O escareamento é uma operação secundária realizada em furos pré-perfurados para criar características específicas:

As brocas de rebaixamento, com um piloto que se alinha com o furo existente e uma seção de corte de diâmetro maior, garantem a concentricidade e a precisão dimensional desses recursos.

Há dois métodos principais de perfuração:

1) a peça de trabalho permanece estacionária enquanto a broca gira e avança axialmente, o que geralmente é aplicado em máquinas de perfuração, mandriladoras, centros de usinagem ou máquinas-ferramentas combinadas;

2) a peça de trabalho gira enquanto a broca avança apenas axialmente, o que geralmente é aplicado em tornos ou máquinas de perfuração profunda. As brocas helicoidais podem produzir diâmetros de furo que variam de 0,05 mm a 100 mm, enquanto as brocas planas podem atingir até 125 mm. Para furos maiores que 100 mm, geralmente é feito primeiro um furo menor pré-perfurado (ou furo de fundição reservado) e, em seguida, o furo é perfurado até o tamanho necessário.

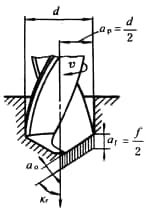

Durante a perfuração, a velocidade de perfuração (v) é a velocidade circunferencial do diâmetro externo da broca (m/min), e a taxa de avanço (f) é a distância axial que a broca (ou a peça de trabalho) se move por rotação durante a perfuração no furo (mm/r).

A Figura 2 mostra os parâmetros de perfuração de uma broca helicoidal. Como uma broca helicoidal tem duas bordas de corte, a taxa de avanço para cada dente é calculada como af=f/2 (mm/dente).

Há duas profundidades de corte: ao fazer furos, ela é calculada como a metade do diâmetro da broca (d); ao alargar, ela é calculada como (d-d0)/2, em que d0 é o diâmetro do furo pré-existente.

A espessura do cavaco cortado por cada dente é a0=afsin(Κr), com unidades em milímetros, em que Κr é a metade do ângulo da ponta da broca.

Ao usar brocas helicoidais de aço de alta velocidade para perfurar materiais de aço, a velocidade de perfuração é geralmente definida entre 16-40 m/min; usando liga dura As brocas podem dobrar a velocidade de perfuração.

Durante o processo de perfuração, uma broca helicoidal tem duas bordas de corte primárias e uma borda transversal, comumente chamadas de "um ponto (centro da broca) e três lâminas", que participam do corte.

A broca helicoidal trabalha em um estado semifechado em que a borda transversal é severamente comprimida e a remoção de cavacos é difícil. Portanto, as condições de processamento são mais complexas e desafiadoras do que o torneamento ou outros métodos de corte, resultando em menor precisão de processamento e superfícies mais ásperas.

A precisão da perfuração de materiais de aço é geralmente IT13-10, com rugosidade da superfície de Ra20-1,25μm, enquanto a precisão do alargamento pode chegar a IT10-9, com rugosidade de superfície de Ra10-0,63μm.

A qualidade e a eficiência do processo de perfuração dependem em grande parte do formato da borda de corte da broca.

Na produção, a forma e o ângulo da aresta de corte de uma broca helicoidal são frequentemente alterados por meio de afiação para reduzir a resistência ao corte e melhorar o desempenho da perfuração. A broca de grupo da China é um exemplo de broca helicoidal produzida com esse método.

Quando a relação entre a profundidade (l) e o diâmetro (d) de um furo é maior do que seis, ele é geralmente considerado uma perfuração profunda. A broca usada na perfuração de furos profundos é fina e tem pouca rigidez. Durante a perfuração, a broca está sujeita a desvios e atrito com a parede do furo, dificultando o resfriamento e a remoção de cavacos.

Portanto, quando a relação l/d é superior a 20, é necessária uma broca para furos profundos especialmente projetada e um fluido de corte com determinada taxa de fluxo e pressão é usado para resfriamento e lavagem de cavacos para obter resultados de perfuração de alta qualidade com alta eficiência.

Uma broca é um ferramenta de corte usado para fazer furos em materiais sólidos, seja para criar furos passantes ou furos cegos, e também pode ser usado para ampliar furos existentes.

As brocas comumente usadas incluem brocas helicoidais, brocas planas, brocas de centro, brocas de furo profundo e brocas de contrafuro. Embora os alargadores e escareadores não sejam usados para fazer furos em materiais sólidos, eles são frequentemente classificados como brocas.

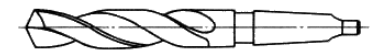

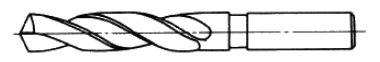

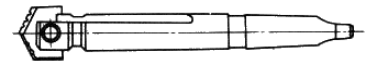

Figura 3. Vários tipos de brocas de perfuração.

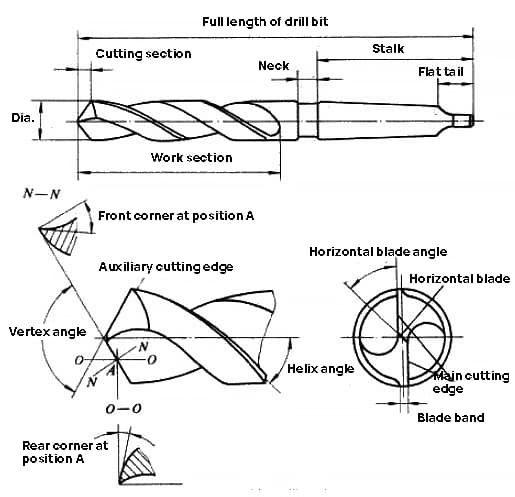

As brocas helicoidais são as ferramentas de processamento de furos mais amplamente utilizadas. O diâmetro varia de 0,25 mm a 80 mm. São compostas principalmente por uma parte de trabalho e uma parte de haste.

A peça de trabalho tem duas ranhuras helicoidais que se assemelham a uma fita torcida, por isso é chamada de broca helicoidal. Para reduzir o atrito entre a peça guia e a parede do furo durante a perfuração, o diâmetro da broca helicoidal diminui gradualmente da ponta para a haste em um formato cônico.

O ângulo espiral da broca helicoidal afeta principalmente o tamanho do ângulo frontal da aresta de corte, a resistência da lâmina da aresta e o desempenho da remoção de cavacos, geralmente variando de 25° a 32°.

A ranhura em espiral pode ser processada por fresagem, retificação, laminação a quente ou extrusão a quente, e a parte cortante da broca é formada após ser afiada.

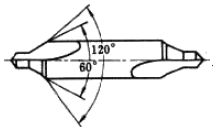

O ângulo superior da parte de corte de uma broca helicoidal padrão é de 118°, o ângulo de inclinação da borda transversal é de 40° a 60° e o ângulo traseiro é de 8° a 20°. Devido a razões estruturais, o ângulo frontal é gradualmente reduzido da borda externa para o meio, e há um ângulo frontal negativo (até cerca de -55°) na borda transversal, que exerce um efeito de pressão durante a perfuração.

Para melhorar o desempenho de corte da broca helicoidal, a peça de corte pode ser retificada em vários formatos (como brocas de grupo) de acordo com as propriedades do material que está sendo processado. A haste de uma broca helicoidal tem duas formas: haste reta e haste cônica. Durante o processamento, a primeira é fixada no mandril da furadeira e a segunda é inserida no furo cônico do fuso ou do cabeçote móvel da máquina-ferramenta.

Geralmente, as brocas helicoidais são feitas de aço de alta velocidade. Brocas helicoidais com carboneto cimentado As lâminas ou dentes de metal duro são adequados para processar ferro fundido, aço endurecido, materiais não metálicos, etc., e as brocas helicoidais pequenas de metal duro são usadas para processar peças de instrumentos e placas de circuito impresso, etc.

A parte de corte da broca plana é em forma de pá e sua estrutura é simples, com baixo custo de fabricação. O fluido de corte pode ser facilmente introduzido no furo, mas seu desempenho de corte e remoção de cavacos é ruim. As brocas planas podem ser divididas em dois tipos: integral e montada.

O tipo integral é usado principalmente para perfurar microfuros com um diâmetro de 0,03 mm a 0,5 mm. As brocas planas montadas têm lâminas substituíveis e podem ser resfriadas internamente. Elas são usadas principalmente para fazer furos grandes com diâmetro de 25 mm a 500 mm.

As brocas de furo profundo geralmente se referem a ferramentas que têm uma relação entre profundidade e diâmetro do furo superior a 6. As brocas de furo profundo comumente usadas incluem brocas de pistola, brocas de furo profundo BTA, brocas a jato, brocas de furo profundo DF, etc. As brocas de contrafuro também são comumente usadas para processamento de furos profundos.

Os alargadores têm de 3 a 4 dentes e são mais rígidos do que as brocas helicoidais. Eles são usados para ampliar os furos existentes e melhorar a precisão e a suavidade do processamento.

As brocas de rebaixamento têm vários dentes e são usadas para moldar a extremidade dos furos, como furos de rebaixamento para vários tipos de parafusos de rebaixamento ou para achatar a superfície externa da extremidade dos furos.

As brocas de centro são usadas para fazer furos centrais em peças de trabalho do tipo eixo. Essencialmente, elas são compostas por brocas helicoidais e brocas de contrafuro com ângulos de hélice muito pequenos e também são chamadas de brocas de centro compostas.

Ao selecionar uma broca para uma operação específica de usinagem de furos, os engenheiros de processo devem priorizar a consideração da profundidade do furo. À medida que a profundidade do furo usinado aumenta, o volume de cavacos gerados durante o processo de corte aumenta proporcionalmente. Essa relação entre a profundidade do furo e o volume de cavacos representa um desafio significativo nas operações de perfuração de furos profundos.

A evacuação eficiente de cavacos é fundamental para o sucesso de qualquer tarefa de usinagem de furos, especialmente em aplicações de furos profundos. Se os cavacos produzidos durante a usinagem não puderem ser evacuados de forma rápida e eficaz, eles poderão se acumular e obstruir as canaletas da broca. Essa obstrução pode levar a vários efeitos prejudiciais:

Para enfrentar esses desafios, as brocas parabólicas surgiram como uma solução superior para a usinagem de furos profundos. A característica distintiva das brocas parabólicas é sua geometria exclusiva de canal, caracterizada por um perfil parabólico que se alarga gradualmente da ponta da broca até a haste. Esse projeto inovador oferece várias vantagens:

Ao implementar brocas parabólicas em operações de usinagem de furos profundos, é essencial considerar fatores adicionais, como parâmetros de corte, métodos de fornecimento de refrigerante (por exemplo, refrigerante através da ferramenta) e a possível necessidade de ciclos de bicagem em furos extremamente profundos. Ao aproveitar as vantagens das brocas parabólicas e empregar estratégias de usinagem adequadas, os fabricantes podem aumentar significativamente a eficiência, a qualidade e a confiabilidade dos processos de usinagem de furos profundos em uma ampla gama de materiais e aplicações.

Ao selecionar a broca ideal para uma operação específica de furação, os engenheiros de processo devem considerar a relação entre comprimento e diâmetro (L/D) da broca. Esse parâmetro crucial é definido como a relação entre a profundidade do furo a ser usinado e o diâmetro da broca. Por exemplo, uma broca de 12,7 mm de diâmetro usada para criar um furo de 38,1 mm de profundidade teria uma relação L/D de 3:1.

Para relações L/D de aproximadamente 4:1 ou menos, as brocas helicoidais padrão geralmente proporcionam uma evacuação eficiente dos cavacos da zona de corte. No entanto, quando a relação L/D excede esse limite, são necessárias brocas de furo profundo especialmente projetadas para garantir uma usinagem eficaz.

Quando a relação L/D ultrapassa 4:1, as brocas helicoidais padrão têm dificuldade para evacuar os cavacos da área de corte e expulsá-los do furo. Isso leva a um rápido entupimento dos canais da broca, exigindo uma técnica conhecida como "peck drilling". Esse método envolve a retração repetida da broca para remover os cavacos e, em seguida, o reengajamento, o que pode afetar significativamente a vida útil da ferramenta, a eficiência da usinagem e a qualidade do furo. Cada retração e reentrada aumentam o risco de desvio da broca, podendo causar furos superdimensionados que excedem as tolerâncias especificadas.

Para enfrentar os desafios associados à perfuração de furos profundos, os fabricantes desenvolveram dois projetos inovadores de brocas nos últimos anos:

Essas brocas especializadas apresentam geometrias otimizadas que melhoram a formação e a evacuação de cavacos, permitindo operações de perfuração profunda mais eficientes. O design de canal parabólico proporciona melhor controle de cavacos e reduz as forças de corte, enquanto a variante de terra larga oferece maior estabilidade e retidão em aplicações de furos profundos.

Ao selecionar uma broca para operações de furos profundos, os engenheiros devem considerar fatores como:

O canal de evacuação de cavacos de uma broca parabólica apresenta um perfil parabólico característico, otimizado para operações contínuas de perfuração profunda. Esse projeto permite relações de comprimento/diâmetro de até 15:1 em materiais com dureza não superior a 25-26 HRC, incluindo aço de baixo carbono, várias ligas de alumínio e ligas de cobre.

Por exemplo, uma broca parabólica de 12,7 mm de diâmetro pode usinar com eficiência furos de até 190 mm de profundidade, demonstrando sua excepcional capacidade de perfuração profunda.

A geometria da flauta parabólica proporciona um espaço de evacuação de cavacos significativamente maior em comparação com as brocas convencionais. Esse design aprimorado facilita a rápida remoção de cavacos da aresta de corte e, ao mesmo tempo, permite maior fluxo de refrigerante para a zona de corte. Consequentemente, isso reduz o risco de acúmulo de calor induzido por atrito e soldagem de cavacos, que são desafios comuns em operações de perfuração de furos profundos.

Além disso, o design parabólico contribui para reduzir o consumo de energia, diminuir as cargas de torque e minimizar o impacto do corte durante a usinagem, resultando em maior eficiência geral e vida útil da ferramenta.

As brocas parabólicas normalmente apresentam um ângulo de hélice de 36°-38°, que é notavelmente mais acentuado do que os 28°-30° da broca helicoidal padrão. Esse aumento do ângulo de hélice indica uma "torção" mais agressiva na geometria da broca, diretamente relacionada a velocidades de perfuração mais rápidas e evacuação de cavacos mais eficiente.

Outra característica importante das brocas parabólicas que aumenta sua capacidade de usinagem de furos profundos é sua alma mais espessa (o núcleo central da broca que permanece depois que os canais são retificados). Enquanto a alma de uma broca helicoidal padrão normalmente representa cerca de 20% do diâmetro da broca, a alma de uma broca parabólica pode compreender até 40% do diâmetro total.

Em aplicações de furos profundos, essa trama mais espessa aumenta significativamente a rigidez da broca e melhora a estabilidade do processo. A ponta de perfuração dos bits parabólicos geralmente incorpora um design de ponta dividida, que permite o uso de um diâmetro de alma maior sem comprometer a eficiência do corte. Além disso, esse recurso de design ajuda a evitar o deslocamento da broca durante os estágios iniciais da entrada do furo, garantindo maior precisão no posicionamento do furo.

As brocas parabólicas são normalmente fabricadas em aço rápido (HSS) e podem ser aprimoradas com revestimentos de superfície avançados, como TiN, TiAlN ou TiCN. Esses revestimentos podem melhorar significativamente a resistência ao desgaste, reduzir o atrito e aumentar a vida útil da ferramenta, principalmente em materiais desafiadores ou em condições de usinagem de alta velocidade.

Para enfrentar os desafios da perfuração de furos profundos em materiais difíceis de usinar, como aços temperados trabalhados a frio e superligas, os principais fabricantes de ferramentas desenvolveram brocas parabólicas avançadas de lâmina larga. Essas brocas incorporam vários recursos inovadores que aprimoram seu desempenho e longevidade em aplicações exigentes.

Embora compartilhem algumas características com as brocas parabólicas convencionais, as variantes de lâmina larga apresentam um ângulo de hélice otimizado (normalmente de 36° a 38°) que facilita a evacuação eficiente de cavacos. O núcleo da broca é projetado com uma espessura maior, proporcionando rigidez e estabilidade superiores durante as operações de usinagem de furos profundos, o que é fundamental para manter tolerâncias rígidas e evitar a oscilação da broca.

O principal diferencial das brocas parabólicas de lâmina larga está na geometria exclusiva da canaleta de cavacos e no design da aresta de corte. A aresta de corte se funde perfeitamente com a flauta de evacuação de cavacos, resultando em um perfil de aresta de corte mais robusto e rígido. Essa inovação de design não apenas aprimora a integridade estrutural da broca, mas também promove um fluxo de cavacos suave, reduzindo o risco de empacotamento de cavacos e a subsequente falha da broca.

Em aplicações de perfuração profunda, a geração de calor por atrito pode levar ao amolecimento localizado ou ao recozimento da aresta de corte, acelerando o desgaste da ferramenta. A capacidade de uma ferramenta de corte de manter sua dureza em temperaturas elevadas é chamada de "dureza a quente" ou "dureza vermelha". As brocas parabólicas de lâmina larga são normalmente fabricadas com ligas avançadas de aço rápido (HSS), sendo o HSS enriquecido com cobalto uma escolha popular para aplicações extremas.

O aço rápido de cobalto, que contém cobalto 5-8%, apresenta dureza superior a quente em comparação com o HSS convencional. Essa característica se traduz em maior vida útil da ferramenta e maior resistência ao desgaste, especialmente em condições de corte de alta temperatura. Além disso, o teor de cobalto melhora a condutividade térmica do aço, permitindo uma dissipação de calor mais eficiente durante o processo de corte.

Para melhorar ainda mais o desempenho, muitas brocas parabólicas de lâmina larga apresentam revestimentos especializados, como TiAlN (nitreto de titânio e alumínio) ou AlCrN (nitreto de alumínio e cromo). Esses revestimentos oferecem resistência adicional ao desgaste, reduzem o atrito e melhoram a dissipação de calor, contribuindo para aumentar a produtividade e a longevidade da ferramenta em operações desafiadoras de perfuração profunda.

Os revestimentos de superfície avançados desempenham um papel fundamental no aprimoramento do desempenho e da longevidade das brocas parabólicas padrão e das brocas parabólicas de lâmina larga. Os seguintes revestimentos são amplamente empregados em operações de usinagem modernas:

① Revestimento de nitreto de titânio (TiN): Esse revestimento em tom dourado aumenta significativamente a vida útil da broca e melhora a qualidade do furo. As brocas com revestimento de TiN são excelentes em aplicações de perfuração de alta velocidade em vários materiais, especialmente ligas de aço. O baixo coeficiente de atrito do revestimento (normalmente de 0,4 a 0,5) reduz a geração de calor e a adesão de cavacos, permitindo velocidades de corte até 30% mais altas do que as ferramentas sem revestimento.

② Revestimento de carbonitreto de titânio (TiCN): Em temperaturas ideais de corte, as brocas com revestimento de TiCN apresentam dureza superior (até 3000 HV), maior tenacidade e melhor resistência ao desgaste em comparação com os revestimentos de TiN. Esse revestimento cinza-azulado é ideal para perfuração em alta velocidade de materiais ferrosos, especialmente aços endurecidos. Os revestimentos de TiCN podem manter suas propriedades em temperaturas de até 400°C, permitindo o aumento das velocidades de corte e das taxas de avanço.

No entanto, recomenda-se cautela na usinagem de metais não ferrosos devido à alta afinidade química do TiCN com esses materiais, o que pode levar ao desgaste acelerado da ferramenta e à possível contaminação da peça.

③ Revestimento de nitreto de alumínio e titânio (TiAlN): Esse revestimento preto-violeta melhora significativamente o desempenho da broca, principalmente em ambientes de corte de alta temperatura. O TiAlN forma uma camada protetora de óxido de alumínio em temperaturas elevadas, proporcionando isolamento térmico e resistência à oxidação de até 800°C. Isso permite uma usinagem eficiente a seco e quase a seco, reduzindo ou eliminando a necessidade de refrigerantes em muitas aplicações.

Assim como o TiCN, os revestimentos de TiAlN são menos adequados para a usinagem de metais não ferrosos devido às possíveis interações químicas. Entretanto, eles são excelentes no processamento de aços de alta resistência, aços inoxidáveis e ligas de titânio, oferecendo melhorias na vida útil da ferramenta de até 300% em comparação com brocas sem revestimento nesses materiais.

Na usinagem de furos profundos, a otimização da velocidade de perfuração e da taxa de avanço com base na relação específica entre comprimento e diâmetro (L/D) é fundamental para maximizar o desempenho de corte e a vida útil da ferramenta da broca. As diretrizes a seguir fornecem uma abordagem sistemática para o ajuste de parâmetros para várias relações L/D:

Para uma relação L/D de 4:1:

Para uma relação L/D de 5:1:

Para relações L/D entre 6:1 e 8:1:

Essas reduções ajudam a atenuar o aumento das forças de corte, a geração de calor e os desafios de evacuação de cavacos associados à perfuração de furos profundos. É importante observar que essas são diretrizes gerais e podem exigir um ajuste fino com base nas propriedades específicas do material, na eficiência do refrigerante e na rigidez da máquina.

Embora as brocas parabólicas normalmente custem de 2 a 3 vezes mais do que as brocas helicoidais padrão, seu desempenho superior na usinagem de furos profundos (relação L/D > 4:1) oferece vantagens significativas:

Esses benefícios geralmente resultam em um custo menor por furo realizado, tornando as brocas parabólicas a escolha preferida dos técnicos mecânicos ao processar furos profundos. O investimento inicial nessas ferramentas especializadas geralmente é compensado pelo aumento da produtividade, pela redução das trocas de ferramentas e pela qualidade superior dos furos, especialmente em ambientes de produção de alto volume ou quando se trabalha com peças caras, em que a redução de sucata é fundamental.