Por que as placas de corrente de aço 40Mn racham nas bordas durante a estampagem? Este artigo explora a questão, identificando inclusões não metálicas de grandes dimensões e estrutura irregular do material como os principais culpados. Ao analisar a composição química, a estrutura metalográfica e os padrões de rachaduras, ele revela as razões por trás desses defeitos de fabricação. Os leitores aprenderão sobre o impacto das inclusões e inconsistências de material na integridade da placa de corrente e as soluções para mitigar esses problemas.

Tendo em vista o problema de rachadura na borda da placa de corrente quando a tira de aço 40Mn é prensada, a composição química e a estrutura metalográfica da placa de corrente de rachadura na borda são analisadas.

Os resultados mostram que a principal razão para a trinca na borda da placa de corrente de 40Mn é que há um grande número de inclusões não metálicas superdimensionadas no aço, a estrutura da tira de aço é irregular e há segregação de banda.

Por ser um aço de baixa liga e médio carbono, o 40Mn tem alta dureza e resistência ao desgaste depois de ser usado. extinçãoPor isso, ele se tornou uma importante matéria-prima para o processamento de chapas de corrente.

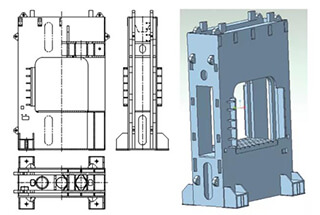

Recentemente, durante a produção de um determinado tipo de corrente, nossa empresa descobriu que as peças de corrente estampadas em aço 40Mn apresentavam uma certa proporção de rachaduras na borda da placa da corrente (veja a Fig. 1).

Fig. 1 Macro morfologia da trinca na borda da placa da corrente

Um grande número de produtos é descartado.

Portanto, a placa de corrente rachada é inspecionada e analisada para resolver o problema da rachadura na borda quando a placa de corrente é pressionada.

A composição química da placa da cadeia de trincas de borda é analisada, e os resultados são mostrados na Tabela 1.

Tabela 1: Composição química da placa de corrente de trincas de borda de aço 40Mn (fração de massa) (%)

| Elemento | Valores medidos | Valor padrão |

| C | 0.4 | 0.37~0.44 |

| Si | 0.19 | 0.17~0.37 |

| Mn | 0.85 | 0.70~1.00 |

| Cr | 0.21 | ≤0.25 |

| P | 0.02 | ≤0.035 |

| S | 0.007 | ≤0.035 |

| Cu | 0.13 | ≤0.25 |

De acordo com os resultados dos testes, a composição química da placa da corrente de trincas de borda atende aos requisitos padrão.

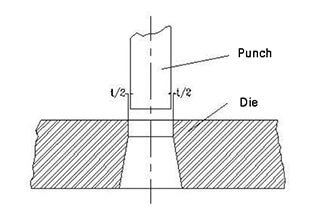

É possível observar na Fig. 1 que a superfície de cisalhamento da placa da corrente é relativamente lisa, sem traços óbvios de processamento inadequado.

A posição da rachadura está localizada a 1/3 da espessura da placa da corrente, e a gravidade da rachadura é diferente.

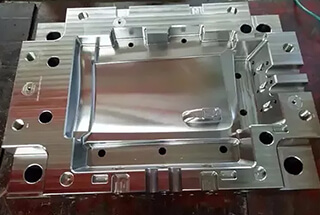

A análise metalográfica foi realizada em várias placas de cadeia de trincas de borda.

Após a coleta de amostras na rachadura, a incrustação e o esmerilhamento, observou-se que a profundidade da rachadura era de 1,0 a 2,0 mm, conforme mostrado na Fig. 2.

.jpg)

A rachadura se estende obliquamente para dentro a partir da superfície e, em seguida, se estende para dentro paralelamente à superfície da placa da corrente.

É a extremidade da rachadura de uma placa de corrente rachada (consulte a Fig. 3).

.jpg)

Há um grande número de inclusões de sulfeto superdimensionadas (veja a Fig. 4) e inclusões de silicato (veja a Fig. 5) ao redor delas.

.jpg)

Ele é avaliado de acordo com o método de inspeção microscópica da tabela de classificação padrão GB / T 10561-2005 para determinação de não metálico teor de inclusão no aço.

O grau de inclusão da placa de corrente rachada é A3.0 e C3.0.

Após a corrosão com álcool de ácido nítrico 4%, a estrutura da borda da placa da corrente apresenta uma deformação óbvia em um lado devido ao impacto do processamento de estampagem.

A direção da rachadura é consistente com a direção da deformação da estrutura.

Não há descarburação em ambos os lados da rachadura.

A estrutura é de esferoidita pontuada e uma pequena quantidade de perlita + ferrita em faixas, conforme mostrado na Fig. 6.

Há uma estrutura óbvia em forma de faixa preta na rachadura de uma placa de corrente lateral, e a abertura da rachadura está localizada exatamente na estrutura em forma de faixa preta, conforme mostrado na Fig. 7.

.jpg)

Portanto, a estrutura da placa da corrente não é uniforme, e a rachadura é particularmente óbvia, mostrando a segregação da estrutura em forma de tira, o que mostra que a rachadura é uma estrutura de perlita de alto carbono em forma de tira.

Por meio do teste de dureza micro Vickers na posição da tira preta e na posição normal na Fig. 7, verifica-se que a dureza média da posição da tira preta é de 274HV0,5, enquanto a dureza média da posição normal é de apenas 220HV0,5, e a dureza da posição da tira preta é significativamente maior do que o valor normal.

Confirma-se que a faixa preta está localizada em uma grande quantidade de área de acumulação de elementos C.

Por meio da análise acima, pode-se observar que há dois motivos principais para a trinca na borda de estampagem da placa de corrente de aço 40Mn.

(1) Há muitos tamanhos grandes demais não metálico inclusões na placa da corrente.

Por um lado, as inclusões não metálicas destroem a continuidade do material e reduzem seriamente sua plasticidade.

Sob a ação de uma força externa, ocorre uma deformação plástica ao redor da inclusão não metálica devido à concentração de tensão, resultando em um grande número de deslocamentos ao redor da inclusão não metálica;

Quando o deslocamento atinge a interface entre a inclusão não metálica e a matriz sob a força de impacto, a interface se separa para formar microporos, e os microporos se agregam rapidamente e se expandem sob a força de impacto, resultando na rachadura da borda da placa da corrente.

Por outro lado, as inclusões de silicato pertencem a inclusões frágeis e imutáveis, que têm uma grande diferença em relação à capacidade de deformação térmica da matriz.

Durante a laminação, a tira de aço é fácil de formar poros ou rachaduras na interface entre as inclusões não metálicas e a matriz de aço.

(2) A estrutura do material não é uniforme, e a segregação da banda do elemento C é grave.

A segregação de bandas causa a existência de bandas de alta dureza na tira de aço, resultando em um desempenho desigual da seção transversal do material.

Sob a carga de impacto, é fácil ocorrer o fenômeno de concentração de tensão na área em que o elemento C se reúne e na junção.

Ao mesmo tempo, sob a ação instantânea da carga de impacto, é fácil iniciar microfissuras e expandi-las rapidamente, resultando em rachaduras nas bordas no processo de estampagem de tiras de aço.

1) Um grande número de inclusões não metálicas na tira de aço 40Mn é uma das principais razões para a rachadura na borda da estampagem da placa de corrente.

As inclusões não metálicas na tira de aço são principalmente inclusões de classe A e classe C.

2) A estrutura irregular da tira de aço 40Mn e a grave segregação da banda do elemento C também são um dos principais motivos da rachadura na borda da estampagem da placa de corrente.

A segregação de bandas causa a existência de bandas de alta dureza na tira de aço, resultando em um desempenho desigual da seção transversal da tira de aço.