E se você pudesse aumentar a eficiência da soldagem a laser simplesmente ajustando o fluxo de gás? Este artigo investiga como o gás de sopro lateral afeta o plasma na soldagem a laser, revelando seu impacto sobre a estabilidade e a penetração da soldagem. Ao explorar variáveis como a composição do gás, a taxa de fluxo e o posicionamento do bocal, você aprenderá a otimizar as condições de soldagem e a reduzir a perda de energia. Espere obter insights práticos para melhorar os resultados da soldagem e economizar custos.

Tomando o laser de alta potência como exemplo, os parâmetros relacionados ao gás de sopro lateral são estudados.

Por exemplo, a relação entre a posição, o ângulo, a composição e o fluxo do gás de sopro lateral e do plasma revela a lei de influência do gás de sopro lateral sobre a estabilidade e a penetração do processo de soldagem.

Em comparação com a soldagem por fusão tradicional, a soldagem a laser tem as vantagens da grande penetração de soldagem, da velocidade rápida de soldagem e da pequena deformação da peça de trabalho.

No entanto, no processo de soldagem, a fonte de calor do laser com alta densidade de potência produzirá uma nuvem de plasma na superfície da peça usinada, que absorverá e refratará o laser, de modo que a energia de soldagem será bastante reduzida durante o processo. soldagem por penetração profunda da peça de trabalho.

Portanto, para reduzir a perda de energia, em aplicações industriais, a purga de gás auxiliar de sopro lateral é normalmente usada para suprimir o plasma.

No processo de soldagem a laser, o plasma é geralmente distribuído na superfície da peça de trabalho e dentro do pequeno orifício, e sua forma e tamanho mudam periodicamente em todo o processo de soldagem.

No método de uso de gás de sopro lateral para inibir a formação de plasma, o hélio é o gás mais comumente usado.

Em comparação com outros gases comumente usados, o hélio tem a maior energia de ionização, o que significa que ele pode absorver mais energia antes da decomposição ou ionização.

No entanto, como o hélio é escasso e caro, especialistas relevantes estudaram e selecionaram um novo gás de sopro lateral ou gás misto para substituir o hélio em muitos aspectos.

Atualmente, pesquisadores estrangeiros recomendam a mistura de he: ar = 3:1 com base na consideração da estabilidade e da economia de gás do processo de soldagem a laser.

Além disso, para otimizar a configuração de sopro lateral e suprimir efetivamente o plasma no processo de soldagem a laser, os pesquisadores nacionais e internacionais também fizeram muitas pesquisas.

Até o momento, embora parte do trabalho tenha se concentrado no modo de introdução do sopro lateral, na forma, no tamanho e na posição do bocal de sopro lateral, alguns especialistas também estudaram a influência do ângulo de sopro lateral na penetração.

No entanto, devido à diferença de potência do laser e as condições reais de soldagem, os resultados das pesquisas correspondentes não são universais.

Além disso, a demanda por mais produção e aplicação também exige que este trabalho de pesquisa possa revelar a lei essencial do sopro lateral no processo de soldagem a laser a partir do mecanismo de pesquisa, de modo a orientar efetivamente a produção e a aplicação reais;

Por outro lado, o laser híbrido processo de soldagem tem atraído cada vez mais atenção dos pesquisadores e da produção prática.

No processo de produção de CO2 soldagem híbrida a laser, os gases envolvidos incluem o gás de sopro lateral necessário para a soldagem a laser e o gás de sopro de ar. gás de proteção necessário para a soldagem tradicional.

Como há muitos parâmetros no processo de soldagem de compostos, os usuários precisam ter uma compreensão clara do mecanismo de ação do gás usado.

Portanto, a experiência e o conhecimento obtidos com a pesquisa do gás de sopro lateral na soldagem a laser também são úteis para a pesquisa da soldagem híbrida a laser.

15kw fluxo axial rápido de CO2 foi usado no experimento.

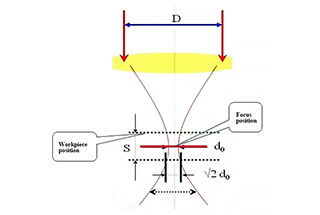

O distância focal do laser era de 357 mm.

A placa de teste de soldagem era de aço marinho de alta resistência ah32 com 20 mm de espessura.

A surfaçagem a laser foi usada na placa de teste de soldagem sem arame de enchimento.

O antiferrugem A tinta na superfície da placa de teste deve ser removida por esmerilhamento mecânico antes da soldagem, e a mancha de óleo deve ser removida com acetona antes da soldagem.

A menos que especificado de outra forma, o gás de sopro lateral é hélio puro.

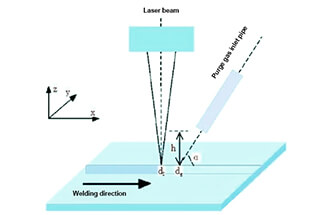

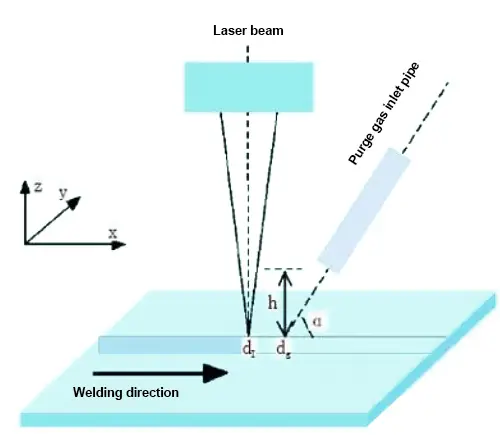

O dispositivo experimental específico é mostrado na Figura 1.

Fig. 1 Diagrama esquemático do dispositivo experimental

No processo de soldagem a laser, o plasma é registrado de forma síncrona pelo sistema de fotografia macro de alta velocidade, e o tamanho e a área do plasma na direção bidimensional são calculados após a soldagem.

A formação de plasma aumenta com o aumento da potência do laser.

Como pode ser visto na Figura 2, sob a condição de que o gás de sopro lateral também seja hélio e a velocidade de soldagem seja de 2 m/min, a morfologia e o tamanho do plasma são muito diferentes sob diferentes potências de laser.

A nuvem de plasma gerada pela soldagem a laser de alta potência é mais evidente.

Portanto, a supressão do plasma pelo gás de sopro lateral é particularmente importante nesse momento.

Potência do laser: 7K

Potência do laser: 15K

Fig. 2 Efeito da alteração da potência do laser no plasma durante a soldagem a laser

A posição do tubo de sopro lateral determina o ponto de ação entre o fluxo de gás de sopro lateral e o plasma.

A observação mostra que o efeito de supressão do plasma é diferente da posição de introdução do gás de sopro lateral.

A Fig. 3 mostra a tendência de mudança da área de plasma quando o intervalo entre o ponto de introdução do gás de sopro lateral (DG) e o ponto de entrada do laser (D1) muda na direção X.

É possível observar que o plasma é sensível à posição de introdução do gás de sopro lateral.

Posição do gás de sopro lateral na direção do eixo X

Fig. 3 Efeito de diferentes pontos de entrada de gás de sopro lateral na área de plasma

Quando o sopro lateral é usado, a seleção do ângulo de introdução do gás de sopro lateral também afeta o efeito de supressão do plasma.

A Fig. 4 mostra a alteração da altura do plasma correspondente quando o ângulo do tubo de sopro lateral muda.

Ângulo do maçarico lateral

Fig. 4 Efeito de diferentes ângulos de sopro lateral na altura do plasma

Quando são usadas diferentes taxas de fluxo de gás, a morfologia do plasma é muito diferente.

Sob as mesmas condições experimentais (ou seja, o gás de sopro lateral é o hélio, a velocidade de soldagem é de 2 m/min e a potência do laser é de 12 kW), quando o hélio de sopro lateral de alto fluxo é usado, o tamanho bidimensional do plasma é significativamente reduzido e sua altura e largura são controladas em uma faixa muito pequena (conforme mostrado na Fig. 5).

Consequentemente, a penetração e a largura da solda também serão alteradas.

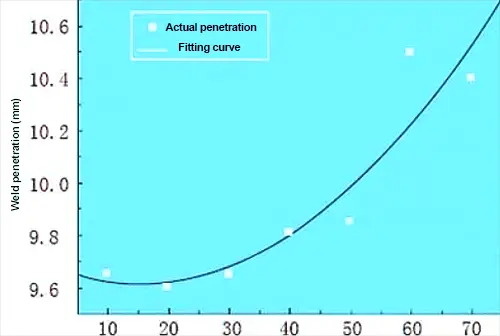

Com o aumento do fluxo de gás de sopro lateral, a penetração da solda aumentará gradualmente (conforme mostrado na Fig. 6).

Quando a taxa de fluxo de gás atinge 60L / min, a penetração melhora significativamente.

Portanto, na aplicação prática, a influência do plasma pode ser suprimida de forma eficaz pelo ajuste e controle do fluxo de gás de sopro lateral, de modo a melhorar efetivamente a penetração.

Por outro lado, considerando o preço do hélio de sopro lateral, quanto maior for o fluxo de gás de sopro lateral, melhor. Em vez disso, o fluxo de gás ideal deve ser selecionado avaliando o desempenho do custo.

Além disso, os resultados da pesquisa mostram que a direção do gás de sopro lateral também tem um impacto direto sobre a estabilidade do processo de soldagem, a formação da superfície da solda e sua dimensão geral.

Portanto, a direção apropriada do sopro lateral deve ser selecionada de acordo com as necessidades reais.

a) Fluxo de gás: 20L / AIN

b) Fluxo de gás: 70L / AIN

Fig. 5 Efeito de diferentes fluxos de sopro lateral no plasma durante a soldagem a laser

Fluxo de gás (L / min)

A Fig. 7 mostra as alterações no plasma com diferentes componentes de gás.

A Fig. 7a mostra a morfologia parcial do plasma quando o gás de sopro lateral é o hélio, enquanto a Fig. 7b mostra a morfologia parcial do plasma quando o gás misto é usado como gás de sopro lateral.

A Fig. 7 mostra que, embora o sopro lateral usado nas Fig. 7a e 7b seja diferente, o tamanho e a forma do plasma são semelhantes. Na Fig. 7C, o plasma apresenta formas diferentes e o tamanho e a forma são alterados.

Quando a composição da mistura muda ainda mais, como mostrado na Fig. 7d, o plasma aumenta significativamente e se estende acima e ao redor da peça de trabalho.

Quando a energia dos elétrons livres no vapor de metal que constitui o plasma aumenta, os gases circundantes sofrem ionização por avalanche.

Nesse momento, o plasma se expande rapidamente e até se divide em dois, o que destrói a estabilidade do processo de soldagem.

As diferentes formas de plasma apresentadas nas figuras 7b, 7C e 7d mostram que é necessário usar a mistura apropriada para garantir a inibição eficaz do plasma.

Deve-se observar que a composição do gás de sopro lateral só pode ser otimizada quando outros parâmetros de composição do gás, como a posição do tubo de sopro lateral, forem otimizados.

(A: hélio; B, C e D: mistura de hélio e argônio)

Fig. 7 Variação do plasma sob diferentes composições de gás de sopro lateral

Quando o gás de sopro lateral é selecionado para suprimir o plasma no processo de soldagem a laserOs parâmetros envolvidos no sistema de introdução do gás de sopro lateral, como a posição do tubo de sopro lateral em uma direção tridimensional, os parâmetros envolvidos no sistema de introdução do gás de sopro lateral, como a posição do tubo de sopro lateral, o ângulo de introdução do gás de sopro lateral, o tamanho geométrico e a forma do tubo de sopro lateral, todos têm impacto na formação do plasma.

Portanto, isso tem um impacto sobre o processo e os resultados da soldagem a laser.

Tomando as figuras 3 e 4 como exemplos, a posição e o ângulo do tubo de sopro lateral têm impacto sobre a área e a altura do plasma.

Especialistas relevantes apontaram que a altura e a área do plasma refletem a absorção e a refração do plasma para o laser que chega.

Quando a posição de introdução do gás de sopro lateral muda, a alteração da altura e da área do plasma pode refletir o grau em que os parâmetros do gás de sopro lateral afetam a absorção ou a dispersão do laser.

Portanto, ao observar o comportamento do plasma em tempo real, podemos estudar e otimizar os parâmetros do sistema de introdução de gás de sopro lateral, suprimir efetivamente o plasma e melhorar a energia do laser para soldagem.

Com base na otimização do sistema de introdução do gás de sopro lateral, a composição e o fluxo do gás de sopro lateral também podem ser otimizados para a tarefa de soldagem real.

Isso permite não apenas obter um processo de soldagem estável, mas também garantir economia.

Conforme mostrado na Fig. 7, a seleção de uma mistura adequada também pode desempenhar um papel equivalente ao do hélio puro, e a economia de gás negativo é bastante aprimorada.

No entanto, diferentes composições de gás de sopro lateral (conforme mostrado na Fig. 7D) podem levar a um forte comportamento de explosão de plasma, de modo que é impossível garantir um processo de soldagem estável.

Trabalhos recentes de laboratório mostraram que, com base na otimização do sistema de gás de sopro lateral, a faixa de seleção da composição do gás de sopro lateral pode ser ampliada.

A seleção da mistura de gás adequada pode melhorar muito a economia com base na garantia dos requisitos e da qualidade da soldagem.

No processo de produção de CO2 Na soldagem a laser, o gás de sopro lateral é amplamente utilizado para suprimir o plasma no processo de soldagem.

A seleção correta dos parâmetros relevantes do gás de sopro lateral pode fazer com que a energia do laser recebida seja usada com mais eficiência no processo de soldagem por penetração profunda.

Em primeiro lugar, a posição e o ângulo do tubo de sopro lateral são dois parâmetros importantes, que têm um impacto direto no tamanho e na forma do plasma.

Portanto, o tubo de sopro lateral deve ser posicionado corretamente antes da soldagem.

Em segundo lugar, deve-se considerar a seleção da composição e do fluxo adequados do gás de sopro lateral.

Quando o fluxo de gás de sopro lateral aumenta, seu efeito de inibição no plasma aumenta proporcionalmente.

O fluxo de gás adequado deve ser determinado de acordo com os requisitos reais de soldagem.

Além disso, considerando vários fatores, como a estabilidade do processo e o preço, a mistura também pode ser usada como sopro lateral.

Nesse momento, devido à mudança nas propriedades físicas do gás, a interação entre o gás e a poça de fusão deve ser considerada com base na inibição do plasma, e o fluxo de gás apropriado deve ser selecionado de acordo.