O que faz com que alguns componentes metálicos durem enquanto outros falham? A resistência à fadiga é fundamental, influenciada por fatores como concentração de tensão, qualidade do material e condições ambientais. Este artigo explora esses elementos críticos, explicando como eles afetam a durabilidade e o desempenho das peças mecânicas. Mergulhe de cabeça para entender a ciência por trás da resistência à fadiga e aprenda insights práticos para aumentar a longevidade de seus componentes.

Normalmente, as curvas S-N obtidas por meio de testes manuais baseiam-se nos resultados de amostras padrão sem entalhes. No entanto, as peças reais usadas em aplicações do mundo real podem ter diferentes formas, tamanhos, condições de superfície, ambientes de trabalho e características de carga, o que pode afetar significativamente a resistência à fadiga das peças.

Os fatores que afetam a resistência à fadiga podem ser agrupados em três categorias: mecânica, metalurgia e ambiente. Esses fatores são interdependentes, o que torna difícil avaliar de forma abrangente seu impacto sobre resistência à fadiga projeto e previsão de vida útil por fadiga.

Os fatores mecânicos são influenciados principalmente pela concentração de tensão e pela tensão média. Os fatores metalúrgicos estão relacionados à qualidade do material, como sua pureza e resistência. Os fatores ambientais, por outro lado, incluem a presença de substâncias corrosivas e altas temperaturas.

Para peças de veículos ferroviários, que operam principalmente em condições atmosféricas e temperaturas normais, o foco principal deve estar nos fatores mecânicos e metalúrgicos, como a influência da forma e do tamanho do entalhe, da condição da superfície e da tensão média.

Informações específicas sobre a influência desses fatores no limite de fadiga podem ser encontradas em manuais e materiais relevantes por meio do uso de fórmulas empíricas.

Este artigo tem como objetivo discutir as leis e os fenômenos importantes que precisam ser compreendidos no projeto de resistência à fadiga e na previsão de vida útil à fadiga, bem como as precauções que devem ou deveriam ser levadas em consideração.

As peças ou os componentes geralmente têm entalhes, como degraus de ombro, furos de parafusos, furos de óleo, rasgos de chaveta etc. A característica que define esses entalhes é que a área da seção transversal das peças sofre uma mudança repentina no entalhe, fazendo com que a tensão na raiz do entalhe aumente significativamente. Esse aumento na tensão é chamado de concentração de tensão.

A concentração de tensão no entalhe é o principal fator responsável pela redução da resistência à fadiga dos componentes. A concentração de tensão faz com que a tensão real na raiz do entalhe seja muito maior do que a tensão nominal, levando à formação de trincas por fadiga e, por fim, resultando em falha ou dano da peça.

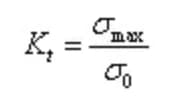

A extensão da concentração de tensão é descrita pelo fator de concentração de tensão (também conhecido como fator teórico de concentração de tensão) Kt, que é expresso da seguinte forma:

Aqui, σmáximo representa a tensão máxima, e σ0 representa a tensão média calculada pela divisão da carga pela área líquida da seção transversal no entalhe, também chamada de tensão nominal.

Dentro de uma determinada faixa, quanto menor for o raio de curvatura ρ na raiz do entalhe, maior será a concentração de tensão e maior será a redução da resistência à fadiga. Entretanto, para materiais plásticos, como aço de baixo e médio carbono, à medida que o raio de curvatura na raiz do entalhe se torna menor e se aproxima de alguns milímetros, a redução na resistência à fadiga se torna menor ou até mesmo deixa de diminuir.

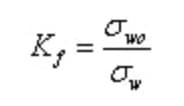

Nesse caso, o fator de concentração de tensão não é mais um reflexo preciso do impacto do entalhe na resistência à fadiga. Para refletir com mais precisão a verdadeira redução da resistência à fadiga, o fator de entalhe de fadiga Kf (anteriormente conhecido como fator de concentração de tensão efetiva) é frequentemente usado.

Aqui, σw0 e σw representam os limites de fadiga dos corpos de prova lisos sem entalhes e dos corpos de prova com entalhes, respectivamente.

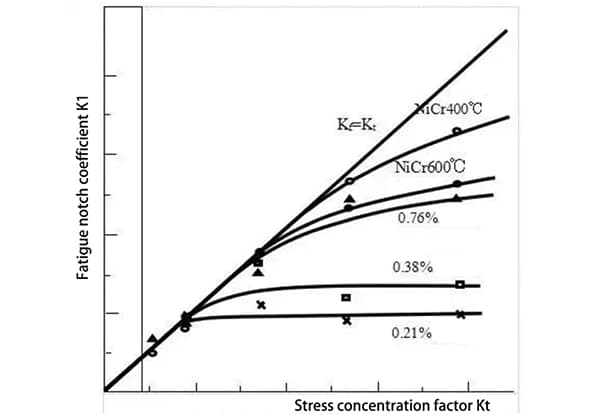

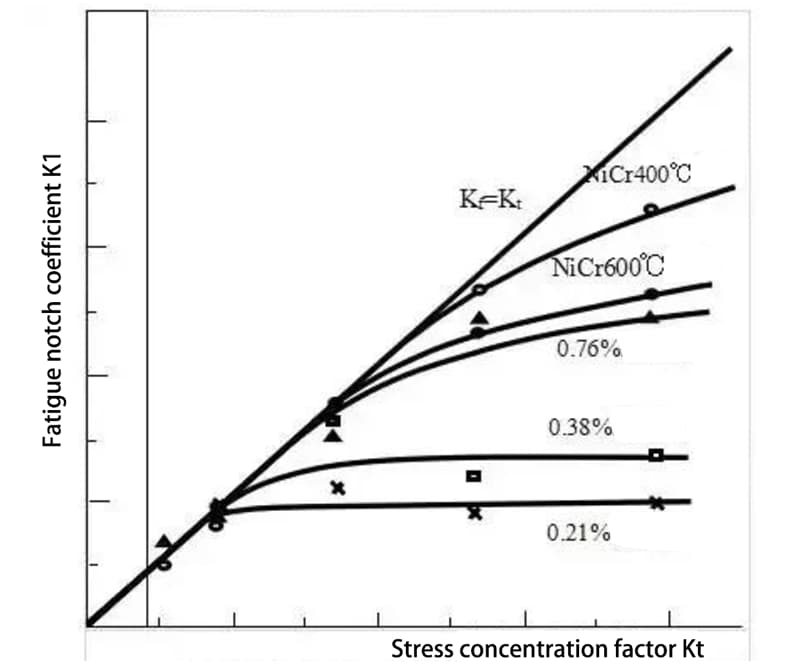

A figura a seguir ilustra a relação entre o fator de concentração de tensão Kt e o fator de entalhe por fadiga Kf para aço.

Conforme mostrado na figura, para aço de baixo e médio carbono, quando o fator de concentração de tensão é menor que 2 a 2,5, Kt e Kf são geralmente semelhantes. No entanto, quando esse valor é excedido, o aumento de Kf fica significativamente mais lento.

Para aço com alto teor de carbono e alta taxa de resistência, Kf aumenta linearmente com Kt em um longo alcance.

Pode-se concluir que a resistência à fadiga do aço de alta resistência é altamente sensível à presença de entalhes, enquanto a resistência à fadiga do aço de baixa e média resistência é menos sensível aos entalhes.

Em geral, Kf é menor que Ktmas, no caso de entalhes afiados em aço de alto carbono, Kt pode ser maior que Kf. Isso também pode ocorrer em peças de parafusos, onde Kt pode chegar a 4 e Kf pode ser de 8 a 10. Isso se deve à distribuição desigual da carga entre as roscas, com várias cargas concentradas em uma única rosca.

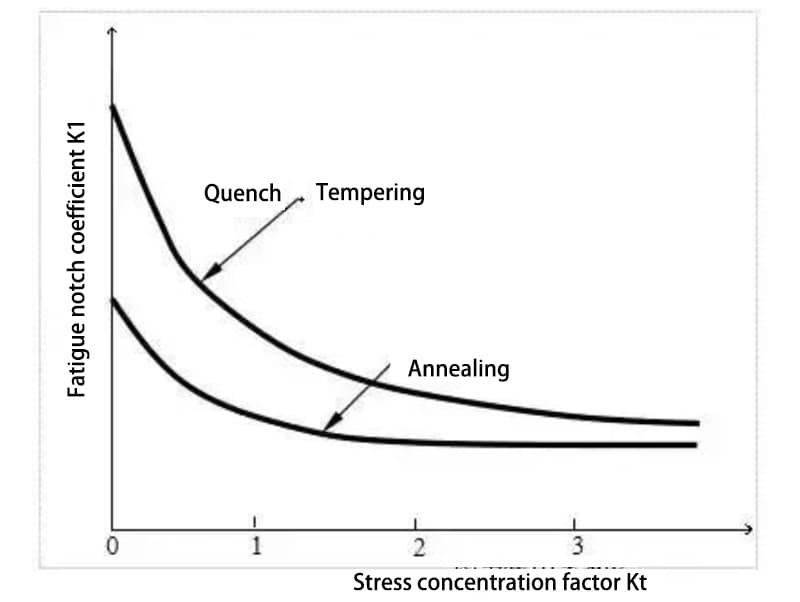

Para materiais lisos, os tratamentos térmicos de superfície, como têmpera superficial, carburação e nitretação podem melhorar efetivamente sua resistência à fadiga. Entretanto, esses métodos podem ser ineficazes ou até mesmo reduzir a resistência à fadiga de materiais entalhados. Isso ocorre porque a resistência da superfície é aprimorada por meio do tratamento térmico, mas a sensibilidade aos entalhes também aumenta.

A figura a seguir ilustra a mudança na resistência à fadiga do aço de alta resistência entalhado e do aço de baixa resistência com boa plasticidade à medida que a concentração de tensão aumenta. Na faixa de menor concentração de tensão KtQuando o fator de concentração de tensão aumenta, a resistência à fadiga do aço de alta resistência é significativamente maior do que a do aço de baixa resistência. No entanto, à medida que o fator de concentração de tensão aumenta, a resistência à fadiga do aço de alta resistência diminui mais rapidamente do que a do aço de baixa resistência, fazendo com que a resistência à fadiga do aço de alta resistência seja quase igual à do aço de baixa resistência.

No caso de componentes soldados, a resistência à fadiga costuma ser significativamente reduzida devido à combinação de zona afetada pelo calor estar localizado próximo ao entalhe estrutural e à presença de defeitos de solda e tensão residual de tração. Essa redução pode ser várias vezes maior do que o normal ou até mais de dez vezes.

O coeficiente de entalhe por fadiga também pode ser afetado pelo tamanho das peças. Como regra geral, para o mesmo entalhe, o coeficiente de entalhe por fadiga aumenta com o aumento do tamanho.

Para melhorar a vida útil à fadiga de materiais ou componentes com entalhes, é mais eficaz realizar o projeto estrutural e a seleção de processos que reduzam ou melhorem a concentração de tensão.

Entretanto, uma superfície áspera e um tamanho grande podem reduzir a resistência à fadiga dos componentes.

O diâmetro do corpo de prova usado para o teste de fadiga é normalmente de 5 a 10 mm, o que é muito menor do que o tamanho real das peças.

Para componentes sujeitos a cargas de flexão e torção, a resistência à fadiga diminui à medida que o tamanho aumenta. Entretanto, para cargas axiais de tensão e compressão, o tamanho tem um efeito mínimo.

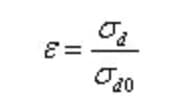

A influência do tamanho no limite de fadiga é representada pelo coeficiente de influência do tamanho (ε).

Aqui, σd e σd0 representam os limites de fadiga dos corpos de prova lisos de qualquer tamanho e do tamanho padrão, respectivamente.

O efeito do tamanho sobre aço de alta resistência é maior do que o do aço de baixa resistência, e o efeito do tamanho é mais pronunciado para peças com superfícies ásperas.

O efeito do tamanho se deve principalmente ao impacto do estado da estrutura do material e do gradiente de tensão sobre a resistência à fadiga de componentes maiores.

À medida que o tamanho do material aumenta, torna-se mais difícil controlar o processo de fabricação, e a estrutura do material torna-se menos uniforme e compacta, com mais defeitos metalúrgicos e uma área de superfície maior que aumenta a probabilidade desses defeitos.

Isso resulta em um risco maior de fadiga e rachaduras na superfície de amostras grandes. A concentração local de tensão causada por defeitos metalúrgicos leva à formação de trincas por fadiga.

Em relação à influência do gradiente de tensão, quando submetido a flexão, torção e outras cargas, quanto maior o tamanho do componente, menor o gradiente de tensão de trabalho, maior a tensão média por unidade de área e mais fácil a formação de trincas por fadiga.

As condições da superfície afetam vários fatores, como rugosidade da superfícieestado de estresse da superfície, grau de deformação plástica da superfície, defeitos na superfície, entre outros.

No processo de teste, é usada a amostra padrão com uma superfície polida; no entanto, as peças reais geralmente têm superfícies usinadas, forjadas ou fundidas.

A usinagem pode resultar no endurecimento do plástico na superfície da peça.

O corte geralmente deixa uma tensão compressiva residual na superfície, o que melhora a resistência à fadiga, mas apenas em uma extensão limitada.

O esmerilhamento, por outro lado, pode causar tensão residual de tração, o que é prejudicial à resistência à fadiga.

Além disso, a rugosidade em microescala das superfícies usinadas pode levar à concentração de tensão e diminuir a resistência à fadiga.

O efeito combinado desses fatores resulta em uma menor resistência à fadiga em comparação com a amostra padrão.

As superfícies forjadas ou fundidas normalmente têm maior rugosidade e camadas de endurecimento por trabalho superficial, bem como tensões compressivas residuais, o que leva a uma diminuição significativa da resistência à fadiga.

Concluindo, quanto mais áspero for o método de processamento da superfície, maior será seu impacto na redução da resistência à fadiga.

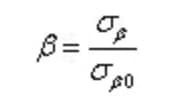

O efeito das condições de processamento da superfície na resistência à fadiga é representado pelo coeficiente de processamento da superfície (β).

Aqui, σβ representa o limite de fadiga de uma amostra lisa padrão em um determinado estado de superfície, σβ0 representa o limite de fadiga de uma amostra lisa padrão polida, e "no exterior" refere-se à amostra lisa padrão com uma superfície polida.

Do ponto de vista metalúrgico, a usinagem de desbaste tem um impacto significativo sobre a resistência à fadiga de materiais de alta resistência, de modo que o aço de alta resistência pode não aumentar a resistência à fadiga em estados de usinagem de desbaste. Isso se deve principalmente à alta sensibilidade de entalhe dos materiais de alta resistência a superfícies ásperas e ao efeito mínimo de endurecimento por trabalho da usinagem na superfície do aço de alta resistência.

Poucas pesquisas foram feitas sobre o impacto dos defeitos de superfície, como a superfície descarburaçãoA resistência à fadiga é afetada por defeitos na superfície, marcas de colisão e arranhões. Entretanto, os defeitos de superfície causados por motivos acidentais podem ter um impacto significativo na resistência à fadiga. Portanto, deve-se dar atenção suficiente a esses problemas no projeto e, principalmente, no processo de fabricação.

Para materiais lisos, o tratamento térmico da superfície e outros métodos de modificação da superfície podem melhorar a resistência à fadiga. Entretanto, para materiais com entalhes, como peças reais, esses métodos têm pouco efeito e podem até ter um efeito adverso. Como resultado, a injeção descascamento e laminação são frequentemente usados para gerar endurecimento por trabalho e tensão compressiva residual na superfície, melhorando, assim, a resistência à fadiga dos componentes.

No entanto, esses dois métodos geralmente não melhoram significativamente a resistência à fadiga de peças com furos. As pesquisas mais recentes mostram que o uso de um simples matriz metálica chanfrar uma pequena parte da borda do furo pode melhorar significativamente a resistência à fadiga e até mesmo eliminar o impacto do entalhe, reduzindo o limite de fadiga.

No passado, acreditava-se que o principal motivo para a melhoria da resistência à fadiga dos métodos de processamento plástico de superfície era a tensão compressiva residual gerada na superfície, que compensava parte da tensão de trabalho.

No entanto, a tensão concentrada compressiva produzida pela tensão compressiva residual no entalhe compensa o efeito adverso do entalhe. A deformação plástica fortalece as áreas fracas próximas ao entalhe, tornando a estrutura mais uniforme e melhorando a resistência geral, o que, por sua vez, melhora o nível de tensão que produz as trincas por fadiga.

Além disso, a tensão compressiva residual faz com que as trincas por fadiga parem de crescer e se tornem trincas permanentes.

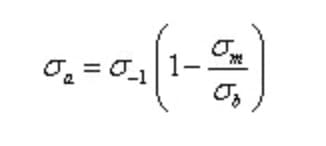

Como dito anteriormente, a principal causa de falha por fadiga é a tensão dinâmica, mas o componente de tensão estática, ou tensão média, também tem algum impacto sobre o limite de fadiga. Em uma faixa específica de tensão estática, um aumento na tensão estática de compressão aumentará o limite de fadiga, enquanto um aumento na tensão estática de tração o reduzirá.

É amplamente aceito que tensão residual tem um efeito semelhante ao da tensão média sobre o limite de fadiga. Para um determinado material, é possível traçar um diagrama de limite de fadiga com base em seus resultados de limite de fadiga sob diferentes tensões médias ou relações de tensão (R).

O diagrama abaixo apresenta uma quantidade sem dimensão, a razão da tensão média (σm) ou tensão residualaté o limite de resistência (σb), no eixo x, e a razão da amplitude da tensão (σa) até o limite de fadiga cíclica simétrica (σ-1), no eixo y.

A figura mostra que a maioria dos pontos de dados de teste está entre linhas retas e curvas. A linha reta é chamada de linha Goodman, enquanto a curva é conhecida como parábola Gerber. A linha de Soderberg é obtida substituindo-se o limite de resistência (σb) com o limite de rendimento (σs). Da mesma forma, a linha de Morrow é derivada pela substituição de σb pela tensão de fratura verdadeira (σf).

Linha Goodman:

Linha Gerber:

Linha Soderberg:

Linha Morrow:

A linha Goodman é uma abordagem conservadora e direta para metais dúcteis, o que a torna um método amplamente utilizado em projetos de fadiga. Outro método usado com frequência é o Diagrama Goodman Ideal Aprimorado.

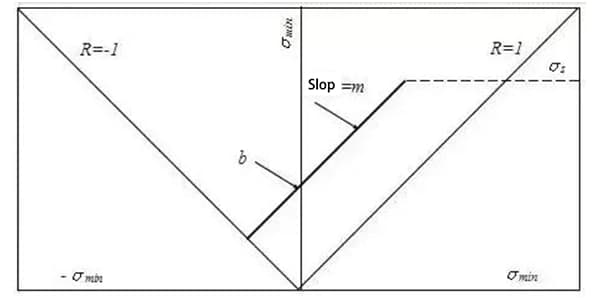

A figura a seguir ilustra o Diagrama Goodman Ideal Aprimorado de uma viga de aço em forma de I sob carga de fadiga por flexão. O eixo x representa a tensão mínima (σmin), o eixo y representa a tensão máxima (σmáximo), e a equação linear é a seguinte:

Onde m é a inclinação da linha Goodman, b é a interceptação da linha no eixo y e é o limite de fadiga do ciclo de pulsação quando a tensão mínima é igual a zero.

Quando o limite de fadiga é expresso pela tensão máxima, ou seja, σ w= σ Máximoconsiderando a taxa de tensão R= σ máximo/ σ Mínimo.

A linha Morrow inclui:

O limite de fadiga em uma determinada taxa de tensão (R) pode ser calculado usando a fórmula acima. No entanto, a estrutura real de um veículo é muito mais complexa do que as condições de teste sob as quais a curva S-N foi obtida, como a tipo de soldagem e concentrações de estresse.

O padrão americano AAR fornece diretrizes valiosas para a resistência à fadiga de várias estruturas de soldagem e, portanto, os valores de "b" e "m" nos cálculos reais são retirados do padrão AAR.

Os resultados dos testes indicam que o impacto dos componentes da carga estática sobre o coeficiente de concentração de tensão, o coeficiente de dimensão e o coeficiente de superfície é pequeno e pode ser desconsiderado.