Você já se perguntou como é obtida a precisão no corte a laser? Este artigo explora os fatores cruciais que influenciam a qualidade do corte a laser, como a condição do bico, a posição do foco e a pressão do gás auxiliar. Ao compreender esses elementos, você obterá insights sobre como otimizar seus processos de corte a laser para obter resultados superiores. Mergulhe de cabeça para descobrir os segredos por trás de cortes perfeitos!

A eficiência e a qualidade do corte a laser são influenciadas por vários fatores críticos:

① Características do bocal

② Integridade do anel de cerâmica

③ Alinhamento do cabeçote de corte e do caminho óptico

④ Parâmetros do gás de assistência

⑤ Posicionamento do ponto focal

⑥ Velocidade de corte

⑦ Saída de potência do laser

⑧ Características da peça de trabalho

Entre esses fatores, quatro são particularmente cruciais para otimizar o desempenho do corte a laser:

Esses quatro parâmetros formam a pedra angular do controle do processo de corte a laser. As variações em outros fatores geralmente se manifestam por meio de sua influência sobre essas variáveis primárias.

As seções a seguir fornecerão uma análise aprofundada de cada um desses fatores críticos e suas inter-relações no processo de corte a laser.

O tipo de bocal, a abertura do bocal, a integridade do bocal, a altura do bocal (distância entre a saída do bocal e a superfície da peça de trabalho), etc., afetarão o efeito de corte.

Seleção do tipo de bico e da abertura no corte a laser

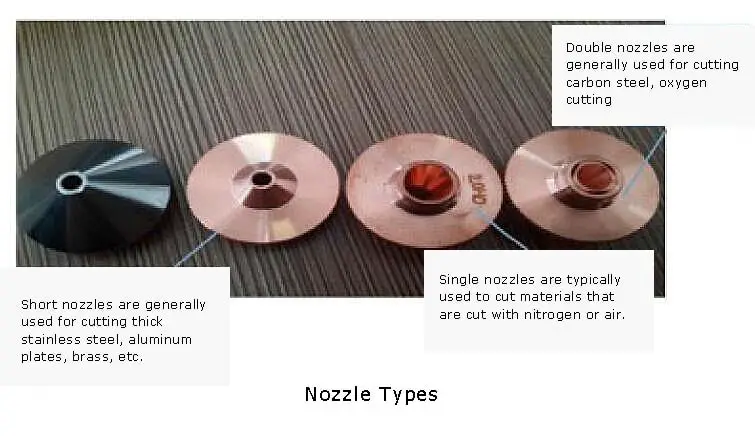

A seleção de bicos apropriados é fundamental para obter a melhor qualidade e eficiência de corte nos processos de corte a laser. Atualmente, três tipos principais de bicos são amplamente utilizados em aplicações industriais: bicos simples, bicos duplos e bicos curtos. Cada tipo oferece vantagens específicas, dependendo do material, da espessura e dos requisitos de corte.

Bicos de corte simples:

Esses bicos apresentam uma variedade de tamanhos de abertura: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5 e Φ4,0 mm. Os bicos simples são versáteis e adequados para uma ampla variedade de tarefas de corte, oferecendo um bom equilíbrio entre qualidade de corte e velocidade para muitos materiais.

Bicos de corte duplo:

Os bicos duplos oferecem a mesma faixa de tamanho de abertura que os bicos simples: Φ0,8, Φ1,0, Φ1,5, Φ2,0, Φ2,5, Φ3,0, Φ3,5 e Φ4,0 mm. Esses bicos apresentam um design de fluxo duplo, que pode melhorar o desempenho de corte, especialmente para materiais mais espessos ou quando são necessárias velocidades de corte mais altas.

Bicos de corte curto:

Os bicos curtos estão disponíveis em tamanhos de abertura maiores: Φ3,0, Φ3,5 e Φ4,0 mm. Esses bicos são projetados especificamente para o corte de materiais espessos, oferecendo uma dinâmica de fluxo de gás aprimorada e uma distância de afastamento reduzida, o que pode resultar em cortes mais limpos e na redução da formação de impurezas em aplicações de corte para serviços pesados.

Em princípio:

A placa fina adota o bocal com uma abertura pequena, e a placa grossa adota o bocal com uma abertura maior.

Corte de bicos pequenos:

A superfície de corte será mais fina; quando a placa grossa é cortada, a área de difusão de gás é pequena, portanto, não é estável quando usada.

Corte com bocal grande:

O bocal com uma pequena seção de corte é um pouco mais grosso; a área de difusão de gás é grande e a taxa de fluxo de gás é lenta, portanto, é estável durante o corte.

Comparação das aberturas dos bicos:

| Abertura do bocal | Fluxo de gás | Capacidade de remoção de fundido |

| pequeno | rápido | grande |

| grande | lento | pequeno |

Efeito da quebra do bico na qualidade do corte

Durante o processo de corte, quando o bocal colide ou esfrega contra a peça de trabalho, o bocal é facilmente deformado.

Quando a perfuração ocorre no furo ou na peça de corte não pode ser cortadoSe o bocal não estiver bem posicionado, o bocal pode derreter e a boca do bocal fica bloqueada, o que afetará a qualidade do corte.

Quando o bocal estiver deformado ou derretido, haverá os seguintes efeitos adversos:

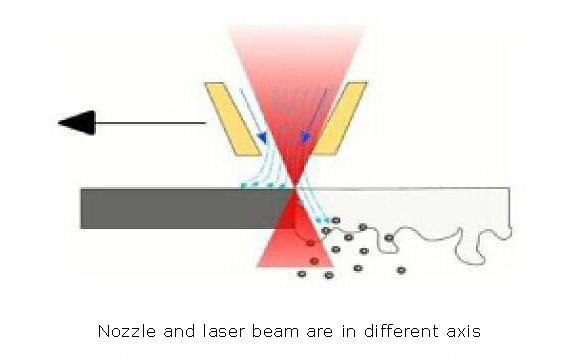

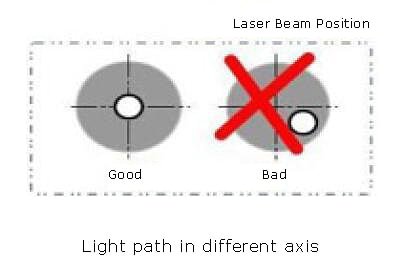

1). O bocal e o feixe de laser estão em eixos diferentes

A coaxialidade do centro do orifício de saída do bocal e do feixe de laser é um dos fatores importantes que afetam a qualidade do corte.

Quanto mais espessa for a peça de trabalho, maior será o impacto.

Quando o bocal é deformado ou derretido, isso afeta diretamente a coaxialidade.

Portanto, o bocal deve ser armazenado com cuidado e instalado adequadamente para evitar choques e deformações.

Se for necessário alterar as condições no momento do corte devido à má condição do bocal, é melhor substituí-lo por um novo bocal.

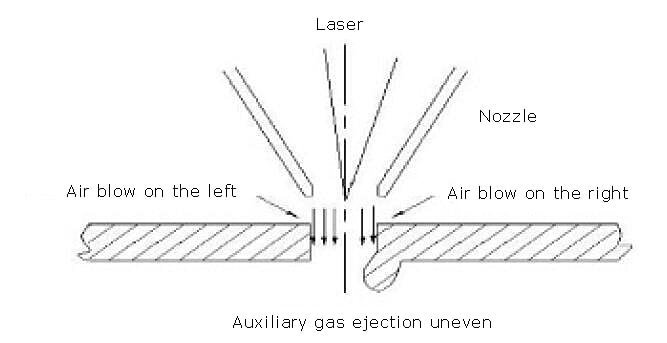

2). Quando o gás auxiliar é soprado para fora do bocal, a quantidade de gás não é uniforme, e há um fenômeno em que um lado é derretido ou queimado e o outro não.

Ao cortar uma chapa fina de 3 mm ou menos, sua influência é pequena; ao cortar mais de 3 mm, o efeito é grave e, às vezes, não é possível cortá-la.

3) Impacto em cantos afiados

Quando a peça de trabalho tem um canto agudo ou um ângulo pequeno, é provável que ocorra derretimento excessivo; placas grossas podem não ser cortadas.

4). Efeito sobre a perfuração

A perfuração é instável, o tempo não é fácil de controlar, a placa grossa será derretida demais, a condição de penetração é difícil de entender e a influência sobre a placa fina é pequena.

O efeito da distância entre o bocal e a peça de trabalho na qualidade do corte (a distância é a distância entre a saída do bocal e a superfície da peça de trabalho).

O stand-off tem um grande efeito sobre a qualidade do corte, o que geralmente é negligenciado durante o processo de corte.

Ao cortar normalmente, a altura da placa de pressão geralmente deve ser de 0,8 mm a 1,2 mm.

Se for muito baixo, o bocal colidirá facilmente com a superfície da peça de trabalho;

Um valor muito alto fará com que o fluxo de ar do bocal se disperse, resultando em uma mudança na concentração e na pressão do gás auxiliar e, em seguida, levando a uma queda na qualidade do corte.

A mudança na altura do bocal (para cima ou para baixo) também causa uma mudança na posição do foco (para cima ou para baixo) que afeta a qualidade do corte.

Os principais fatores que afetam a altura do acompanhamento:

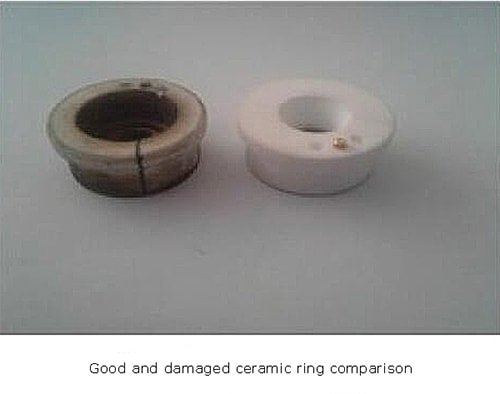

Durante o processo de corte, quando o cabeçote de corte colide com a peça de trabalho levantada, é fácil fazer com que o anel de cerâmica se rache ou pulverize.

Quando o anel de cerâmica está rachado, o gás auxiliar vaza facilmente, resultando em fluxo insuficiente de gás auxiliar e afetando a qualidade do corte.

Quando o anel de cerâmica estiver quebrado, o operador deverá substituir o novo anel de cerâmica a tempo.

Durante o processo de substituição, deve-se tomar cuidado para garantir que o anel de vedação entre o anel de cerâmica e o cabeçote de corte seja pressionado e compactado.

Não o perca, caso contrário, ele poderá facilmente causar vazamento de gás auxiliar e afetar a qualidade do corte.

Os principais componentes do cabeçote de corte são os espelhos de colimação, os espelhos de focalização e os espelhos de proteção.

Qualquer contaminação da lente pode afetar o caminho da luzo que afeta a qualidade do corte.

Os diferentes eixos do laser e do bocal também são problemas de transmissão do caminho óptico, o que também pode levar a falhas no corte.

Principalmente nos seguintes aspectos:

Ao cortar materiais diferentes, a posição do foco precisa ser ajustada de acordo com os diferentes requisitos do processo de corte.

A direção da posição do ponto excêntrico deve ser distinguida quando um parâmetro de posição de foco é fornecido.

Definimos a posição do foco como 0 na superfície superior da folha.

O foco é negativo abaixo da superfície superior da folha e positivo acima da superfície superior da folha.

Como mostrado abaixo:

Seleção da posição do foco

A posição de foco é um dos quatro elementos do processo de corte.

Portanto, é necessário determinar se a posição do foco está ajustada corretamente de acordo com diferentes placas e parâmetros do processo de referência antes de cada corte.

Os principais fatores que afetam a posição do foco são:

Efeito das espécies de gás auxiliar no processo de corte

Ao selecionar o tipo e a pressão do gás auxiliar de corte, devem ser considerados os seguintes aspectos:

Efeito da pureza do gás auxiliar na qualidade dos produtos cortados

(1) o efeito da pureza insuficiente do gás ao cortar aço carbono com oxigênio:

(2) o efeito da pureza insuficiente do gás quando corte de aço inoxidávelplaca de alumínio, latão, etc. com nitrogênio:

Efeito da pressão do gás auxiliar na qualidade do corte

(1) O gás ajuda a dissipar o calor e auxilia a combustão, além de soprar a superfície derretida, de modo que a superfície cortada tenha melhor qualidade.

(2) O efeito no corte quando a pressão do gás é insuficiente:

(3) A influência na qualidade do corte quando a pressão do gás é muito alta.

Efeito do gás auxiliar na perfuração

(1) Quando a pressão do gás é muito baixa, não é fácil cortar e o tempo aumenta.

(2) Quando a pressão do gás é muito alta, o orifício é explodido, fazendo com que o ponto de penetração derreta e forme um grande ponto de fusão.

Portanto, em geral, para chapas de aço carbono, a pressão da perfuração da chapa fina é maior, e a pressão da chapa grossa é menor.

Quando a chapa grossa é perfurada, a pressão do gás e a proporção de ar devem ser adequadamente reduzidas quando o furo é jateado, e o tempo de perfuração deve ser prolongado.

Fatores que afetam o gás de assistência:

Quando a pureza do gás auxiliar é baixa, a pressão do gás correspondente deve ser aumentada, e vice-versa.

Em uma determinada pressão, quanto menor o tamanho do poro, menor a taxa de fluxo; quanto maior o tamanho do poro, maior a taxa de fluxo.

O tamanho do fluxo afeta o efeito de corte e a capacidade de remover a massa fundida.

Quanto mais alto o bocal estiver em relação à placa, mais disperso será o fluxo de ar; quanto mais baixa a placa, mais concentrado será o fluxo de ar.

A quantidade de fluxo afeta o efeito de corte e a capacidade de remover o derretimento.

Se a saída de ar do bocal estiver danificada, o fluxo de ar que sai será irregular, o que afeta diretamente a capacidade de corte.

Danos aos anéis e vedações de cerâmica podem causar vazamento de gás, o que, por sua vez, afeta a pressão e o fluxo de ar.

A velocidade é muito rápida, de modo que o gás auxiliar não consegue remover o derretimento de forma eficaz e, em seguida, fica pendurado na escória ou não consegue cortar.

Se houver uma perda de potência do laser, geralmente é necessária mais pressão para remover a fusão.

Se o foco não estiver correto, a energia do laser na placa será incerta.

É possível entender que, se a energia for muito alta, a pressão do ar deverá ser pequena; se a energia for baixa, a pressão do ar deverá ser maior.

Se a qualidade da chapa não for boa, isso afetará diretamente o corte;

Se a superfície da chapa tiver ferrugem, etc., isso não favorecerá a combustão do oxigênio e a remoção da massa fundida.

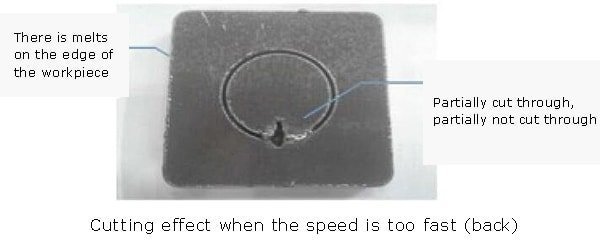

O efeito da velocidade de corte muito rápida

(1) Isso pode causar o fenômeno de descolamento e pulverização reversa, veja a figura abaixo.

(2) Algumas áreas podem ser cortadas, mas outras não podem ser cortadas.

(3) Toda a face da extremidade é mais espessa, mas não é gerado derretimento.

(4) A seção de corte é mostrada como um grão cruzado e a metade inferior é derretida.

Em geral, a velocidade de corte é muito rápida, a pressão do gás é baixa, a potência é baixa e, como resultado, o corte é insuficiente.

O efeito da taxa de alimentação é muito lento

(1) A condição de derretimento excessivo é causada, e a face da extremidade cortada é áspera.

(2) A fenda também será ampliada e derretida quando o canto afiado for cortado.

(3) Afetando a eficiência do corte.

Em geral, a velocidade de corte é muito lenta, a pressão do ar é muito alta e a potência é muito grande e, como resultado, ocorre o fenômeno de derretimento excessivo do corte.

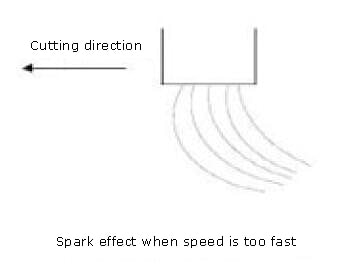

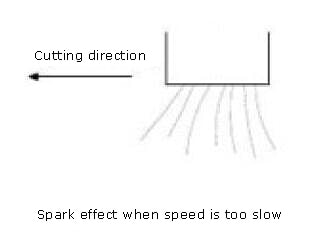

Seleção adequada da taxa de alimentação

A partir da faísca de corte, é possível determinar se a taxa de avanço pode ser aumentada ou diminuída; quando a velocidade de corte correta é definida, a faísca se espalha de cima para baixo.

Se a faísca estiver inclinada, a taxa de alimentação estará muito rápida, o gás auxiliar não estará removendo completamente a escória e o cabeçote de corte terá se movido para frente.

As faíscas não são difusas e são menores, e quando são condensadas, a velocidade é muito lenta e o gás auxiliar é excessivamente soprado, de modo que a seção da peça de trabalho fica facilmente áspera.

Ajustando a taxa de alimentação adequada, a superfície de corte apresenta uma linha mais suave e não há derretimento na parte inferior.

A) poluição das lentes

B) a posição do foco está incorreta

C) há pontos de ferrugem e de óleo na superfície da placa:

A maioria dos metais ferrosos e não metálico Os metais podem ser cortados com um laser.

Cada material tem sua própria resposta exclusiva ao laser (comprimento de onda 1.080u).

O fato de um material ser adequado para o corte a laser depende da interação do material com o comprimento de onda e a energia do laser.

Eles têm diferentes capacidades de corte, velocidade e qualidade de corte.

Em geral, os elementos que afetam a capacidade de corte a laser do material são:

O tratamento da superfície do material, como alumínio-zinco, chapeamento, revestimento, ferrugem, coloração, pintura e revestimentos de proteção, geralmente tem um impacto negativo no corte a laser.

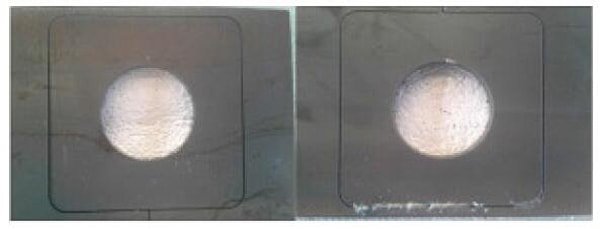

Há pontos de ferrugem na superfície da chapa (parte frontal) e os pontos de ferrugem não estão cortados (parte traseira)

No caso de chapas com pontos bordados e manchas de óleo na superfície, elas devem ser processadas primeiro e depois cortadas.

Se não for possível limpá-la completamente, considere reduzir a velocidade de corte, aumentar a pressão do ar auxiliar e aumentar a potência para evitar que a folha não seja cortada.

O corte a laser tem o fenômeno de absorção de calor e difusão térmica, e a temperatura do material tem uma influência não negligenciável na qualidade do corte a laser.

Em geral, quando a temperatura do material ultrapassa 90 °C, ela terá um efeito adverso no corte a laser (fácil de explodir e derreter demais).

Para reduzir o efeito adverso das mudanças de temperatura no corte, o método de corte por salto geralmente pode ser usado.

O chamado corte por saltos consiste em cortar um contorno em uma pequena área e saltar para outras áreas para continuar o corte, de modo que o material de processamento não seja aquecido muito alto em uma pequena área.

A partida e a parada da máquina e a mudança de direção do movimento afetarão a estabilidade da qualidade do corte.

É muito necessário adicionar um corte de chumbo no corte real.

Os métodos e o escopo de aplicação são mostrados na tabela a seguir:

| Modo de chumbo | Escopo de aplicação |

| Linha reta ângulo reto | Folha de 0,5 a 3 mm |

| Linha reta com arco de avanço | 4-6 mm |

| Cabo tangente reto | 8-16 mm |

O comprimento recomendado do cabo é o seguinte:

| Espessura da folha (mm) | Diâmetro redondo (d, mm) | Comprimento do cabo (a, mm) |

| 1-6 | d<10 | A partir do centro do círculo |

| d>10 | 5 | |

| 8-12 | d<20 | A partir do centro do círculo |

| d>20 | 10 | |

| 15-20 | d<30 | A partir do centro do círculo |

| d>30 | 15 |

Ao cortar aço-carbono espesso (maior ou igual a 6 mm), é necessário aumentar o avanço para evitar que a escória gerada pelo jateamento do furo afete o corte.

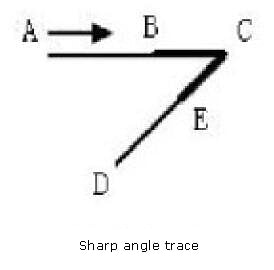

Processo de corte com ângulo agudo

Causas de queimaduras angulares agudas

Quando o ângulo agudo é cortado, o eixo da máquina passa por um processo de desaceleração e aceleração, e a velocidade muda, enquanto a potência de saída do laser permanece inalterada.

A energia do laser concentrada nos cantos é duas vezes maior que a da linha de corte.

Os cantos se queimarão devido ao excesso de calor.

Técnica de processamento de ângulo agudo

No processo de corte a laserTente evitar mudanças bruscas de velocidade e direção, pois isso facilmente levará ao superaquecimento local da peça de trabalho, afetando a qualidade do corte.

Os ângulos agudos geralmente têm os seguintes métodos de processamento:

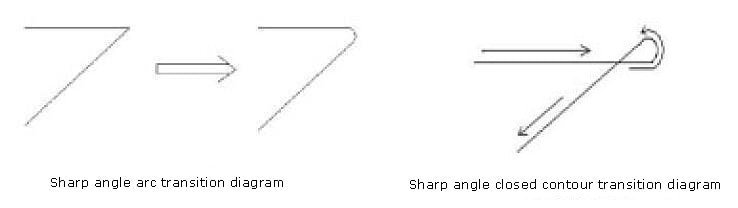

1) Transição com um arco circular

Se não houver nenhum requisito especial para o ângulo agudo, geralmente é possível usar o arco pequeno de R1-2 mm para fazer a transição.

As mudanças na velocidade e na direção do corte são efetivamente amortecidas.

Como mostrado abaixo:

2) Transição de contorno fechado com corte excessivo

Conforme mostrado na figura, isso adiciona um caminho fechado de corte no canto como um procedimento adicional, para que a velocidade e a direção de corte não sejam alteradas abruptamente nos cantos, de modo a uniformizar o calor em todos os lugares e, portanto, cortar o ângulo agudo com clareza. bordas afiadas.

Agora você já conhece os 9 fatores que afetam a qualidade do corte a laser e o método para melhorar a qualidade do corte a laser.

Para obter mais detalhes sobre o controle de qualidade do corte a laser, consulte este artigo: Controle de qualidade de corte a laser (com soluções comprovadas)