O que faz um material se dobrar sem quebrar? O módulo de elasticidade é fundamental, influenciando a forma como os materiais respondem sob tensão. Este artigo explora cinco fatores críticos que afetam o módulo de elasticidade: elementos de liga, tratamento térmico, endurecimento por tensão, deformação plástica a frio e temperatura. Os leitores obterão insights sobre como essas variáveis afetam as propriedades dos materiais, essenciais para aplicações de engenharia.

O módulo de elasticidade do aço é determinado principalmente pelas propriedades intrínsecas dos átomos de metal e pela estrutura da estrutura cristalina. Essa relação fundamental decorre das forças interatômicas, que dependem em grande parte da estrutura eletrônica dos átomos de metal e de sua disposição espacial dentro da estrutura.

Embora os elementos de liga possam induzir mudanças nos parâmetros de rede do aço, seu impacto no módulo de elasticidade é geralmente mínimo para a maioria das ligas de aço convencionais. Esse efeito limitado se deve às alterações relativamente pequenas no espaçamento interatômico e na ligação que ocorrem com as adições típicas de liga. Consequentemente, os valores do módulo de elasticidade dos aços-liga e dos aços-carbono tendem a ser bastante semelhantes.

Em termos quantitativos, a variação do módulo de elasticidade entre aços-liga e aços-carbono é normalmente menor que 12%. Essa diferença relativamente pequena ressalta a predominância das propriedades inerentes do ferro na determinação do comportamento elástico do aço, mesmo quando ligado a quantidades significativas de outros elementos.

É importante observar que, embora o módulo de elasticidade permaneça relativamente constante, os elementos de liga podem influenciar significativamente outras propriedades mecânicas, como resistência ao escoamento, resistência à tração e ductilidade, por meio de vários mecanismos de reforço (por exemplo, reforço de solução sólida, endurecimento por precipitação ou refinamento de grãos).

Em geral, o tratamento térmico exerce influência mínima sobre o módulo de elasticidade dos metais. Isso é evidenciado por várias observações importantes:

Entretanto, a relação entre o tratamento térmico e as propriedades elásticas torna-se mais complexa quando se consideram ligas e propriedades mecânicas específicas:

É importante observar que, embora esse comportamento seja observado em 60Si2MnA, a universalidade dessa relação em diferentes ligas e processos de tratamento térmico requer mais investigação. Os engenheiros e cientistas de materiais devem considerar essas possíveis variações ao projetar componentes ou estruturas que dependem de propriedades elásticas e de cisalhamento precisas, especialmente para aplicações de alto desempenho, como molas ou instrumentos de precisão.

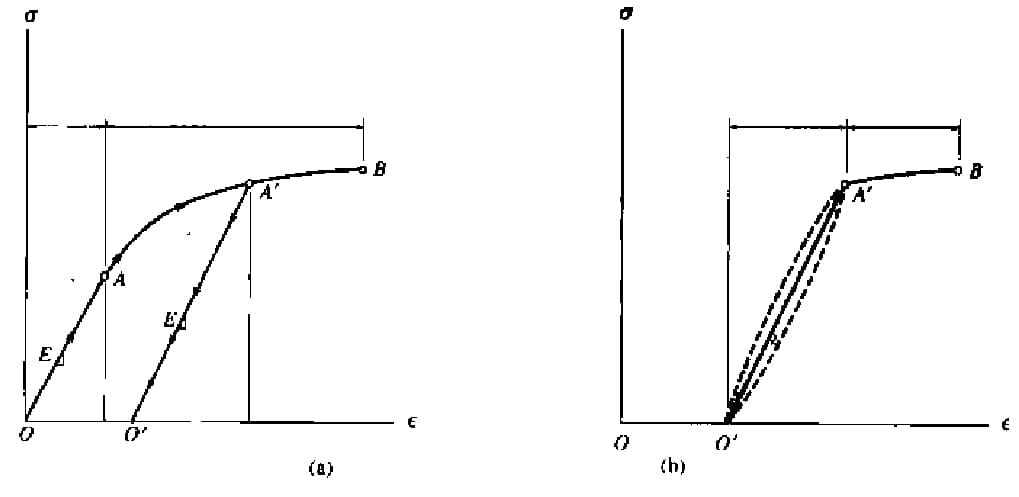

Se a peça de teste for um material plástico, carregado até o estágio plástico e depois descarregado, quando o material retornar ao estado de equilíbrio, a deformação elástica desaparecerá, enquanto a deformação plástica não desaparecerá, resultando em deformação permanente do material, conforme mostrado na Fig. a.

Esse processo é chamado de endurecimento por deformação ou endurecimento por trabalho a frio.

Assim, embora o limite proporcional seja aumentado, a plasticidade é reduzida até certo ponto e a fragilidade é aumentada.

É possível observar na figura a que, antes e depois do reforço, a linha reta da seção linear da curva tende a ser paralela, a inclinação é a mesma e o módulo de elasticidade é o mesmo.

De fato, o corpo de prova perderá um pouco de calor ou energia quando for descarregado do ponto a 'e depois carregado no mesmo ponto.

Portanto, as curvas do processo de carga e descarga não coincidem.

Conforme mostrado pela linha pontilhada na Fig. b, haverá uma zona de histerese mecânica.

Ao selecionar materiais de amortecedores para estruturas vibratórias ou equipamentos mecânicos, as características histeréticas mecânicas devem ser levadas em consideração.

Diagrama esquemático do processo de fortalecimento do material

A deformação plástica a frio induz uma leve redução no módulo de elasticidade dos metais, geralmente variando de 4% a 6%. Esse fenômeno é atribuído principalmente ao desenvolvimento de tensões residuais na microestrutura do material durante o processo de deformação.

A magnitude da deformação plástica influencia significativamente a anisotropia do módulo de elasticidade. À medida que o grau de deformação aumenta, o material apresenta dependência direcional em suas propriedades elásticas. Notavelmente, o módulo de elasticidade atinge seu valor máximo ao longo da direção primária da deformação, uma consequência da evolução da textura cristalográfica e da formação da subestrutura de deslocamento.

Essa alteração no módulo de elasticidade devido à deformação plástica a frio tem implicações importantes para a conformação a frio de componentes de precisão. A anisotropia induzida e a redução geral do módulo de elasticidade podem levar a:

Para atenuar esses efeitos e obter uma conformação a frio de alta precisão, os fabricantes devem considerar:

À medida que a temperatura aumenta, as distâncias interatômicas na estrutura cristalina do material se expandem, levando a uma redução no módulo de elasticidade. Esse comportamento dependente da temperatura é crucial em aplicações de engenharia, especialmente em ambientes de alta temperatura.

Para o aço carbono, um material importante em aplicações industriais, o módulo de elasticidade apresenta uma notável sensibilidade à temperatura. Especificamente, para cada aumento de 100°C na temperatura, o módulo de elasticidade do aço carbono diminui em aproximadamente 3% a 5%. Essa redução é atribuída ao enfraquecimento das ligações interatômicas e ao aumento das vibrações atômicas em temperaturas mais altas.

Entretanto, é importante observar que, na faixa de temperatura de -50°C a 50°C, que abrange a maioria das condições operacionais ambientais, o módulo de elasticidade do aço permanece relativamente estável. Essa estabilidade nas propriedades elásticas dentro dessa faixa contribui para o desempenho previsível e confiável das estruturas e dos componentes de aço em condições ambientais normais.

O comportamento dependente da temperatura do módulo de elasticidade tem implicações significativas para o projeto e a seleção de materiais em várias aplicações, como equipamentos de processamento de alta temperatura, componentes aeroespaciais e estruturas sujeitas a variações extremas de temperatura. Os engenheiros devem levar em conta essas mudanças ao projetar componentes que funcionarão em amplas faixas de temperatura para garantir a integridade estrutural e o desempenho durante toda a vida útil prevista.

Como a deformação elástica se propaga no meio na velocidade do som, a velocidade do som no meio metálico é bastante grande, como 4982 m/s no aço;

No teste de impacto de pêndulo comum, a taxa de deformação absoluta é de apenas 4 ~ 5,5 m/s, e mesmo no teste de impacto de alta velocidade, a taxa de deformação está dentro de 103m / s.

Sob essa carga de impacto, a deformação elástica sempre pode acompanhar a mudança da força de impacto externa, de modo que a taxa de deformação não tem efeito sobre o comportamento elástico e o módulo de elasticidade dos materiais metálicos.

Nas máquinas modernas, a taxa de deformação de várias peças varia de 10-6 a 106s-1.

Por exemplo, a taxa de deformação do teste de tração estática é de 10-5 ~ 10-2s-1 (denominada taxa de deformação quase estática), e a taxa de deformação da carga de impacto é de 102 ~ 104s-1, conhecida como alta taxa de deformação.

Além disso, há testes de taxa de deformação média com taxa de deformação de 10-2 ~ 102s-1como martelo de queda e volante rotativo.

A prática mostra que, quando a taxa de deformação está na faixa de 10-4 ~ 10-2s-1Quando a carga é aplicada, as propriedades mecânicas do material não sofrem alterações óbvias e podem ser tratadas como carga estática.

Quando a taxa de carga de deformação for maior que 10-2s-1Se a taxa de deformação aumentar, as propriedades mecânicas do material mudarão significativamente, o que deve levar em conta uma série de mudanças nas propriedades mecânicas causadas pelo aumento da taxa de deformação.

No estágio de deformação plástica, a deformação aumenta lentamente com o aumento da taxa de carga.

Portanto, quando a taxa de carregamento é muito rápida, a deformação plástica não pode ser totalmente realizada, o que se manifesta como o aprimoramento do limite elástico, resistência ao escoamento e outras resistências à deformação microplástica.

Também foi constatado que a deformação plástica sob carga de impacto está concentrada em algumas áreas locais, o que reflete que a deformação plástica é extremamente irregular.

Essa não uniformidade também limita o desenvolvimento da deformação plástica, fazendo com que a deformação plástica não possa ser totalmente realizada, resultando na melhoria da resistência ao escoamento e da resistência à tração, e a melhoria da resistência ao escoamento é maior e a melhoria da resistência à tração é menor.