O que torna o rolamento certo crucial para o desempenho da máquina? A seleção de um rolamento envolve considerar as restrições de espaço, a capacidade de carga, a velocidade de rotação, a precisão, a rigidez e os níveis de ruído. Este artigo analisa os fatores essenciais que os engenheiros devem avaliar para otimizar a seleção de rolamentos para várias aplicações. Os leitores obterão insights sobre como escolher o tipo e as especificações corretos de rolamento para aumentar a eficiência e a longevidade do maquinário.

Diversos tipos de rolamentos têm características diferentes devido a seus diferentes projetos.

Devido à variabilidade e à complexidade dos locais de instalação específicos e das aplicações de rolamentos, não há um modo fixo para selecionar um tipo de rolamento.

Para se adaptar à posição de instalação específica e às condições de aplicação de um determinado host, é recomendável considerar de forma abrangente os seguintes fatores principais ao selecionar um tipo de rolamento.

No projeto mecânico, o tamanho do eixo é normalmente determinado primeiro e, em seguida, o rolamento é selecionado com base no tamanho do eixo.

Geralmente, os rolamentos de esferas são usados para eixos pequenos. Os rolamentos de rolos cilíndricos, os rolamentos autocompensadores de rolos e os rolamentos de rolos cônicos são usados em eixos grandes (embora os rolamentos de esferas também possam ser usados).

Se o espaço radial do instalação de rolamentos é limitada, deve ser usado um rolamento com uma altura de seção radial menor.

Exemplos desses rolamentos são os rolamentos de agulhas, algumas séries de rolamentos rígidos de esferas, rolamentos de esferas de contato angular, rolamentos de rolos cilíndricos ou de rolos autocompensadores e rolamentos de paredes finas.

Se o espaço axial da posição de instalação do rolamento for limitado, poderá ser usado um rolamento com uma largura menor.

O tamanho da carga geralmente é o fator decisivo na seleção do tamanho do rolamento.

A capacidade de carga dos rolamentos de rolos é maior do que a dos rolamentos de esferas com as mesmas dimensões.

Em geral, os rolamentos de esferas são adequados para cargas leves ou médias, enquanto os rolamentos de rolos são adequados para suportar cargas pesadas.

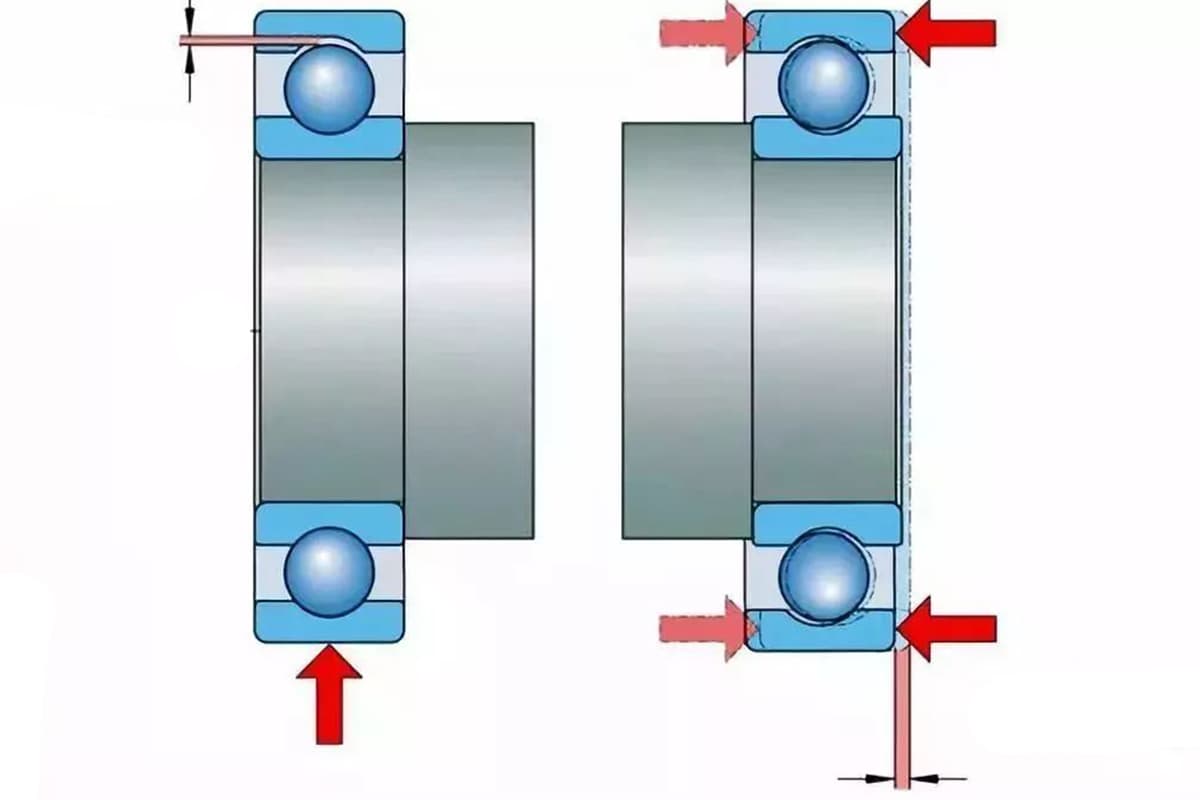

Para cargas radiais puras, podem ser escolhidos os rolamentos rígidos de esferas e os rolamentos de rolos cilíndricos.

Para cargas axiais puras, podem ser selecionados os rolamentos axiais de esferas e os rolamentos axiais de rolos cilíndricos.

Quando há uma combinação de cargas radiais e axiais, geralmente são selecionados os rolamentos de esferas de contato angular ou os rolamentos de rolos cônicos.

Se a carga radial for grande e a carga axial for pequena, podem ser selecionados rolamentos rígidos de esferas e rolamentos de rolos cilíndricos com nervuras nos anéis interno e externo.

Se houver uma grande deformação do eixo ou do casco e um mau alinhamento, podem ser selecionados rolamentos autocompensadores de esferas e rolamentos autocompensadores de rolos.

Se a carga axial for grande e a carga radial for pequena, podem ser selecionados os rolamentos axiais de esferas de contato angular e os rolamentos de esferas de contato de quatro pontos.

Se o desempenho de autocompensação for necessário, os rolamentos de rolos autocompensadores axiais podem ser selecionados.

A velocidade de trabalho de um rolamento depende principalmente de sua temperatura operacional permitida.

Os rolamentos com baixa resistência ao atrito e menor aquecimento interno são adequados para operações em alta velocidade.

Quando suportam apenas cargas radiais, os rolamentos rígidos de esferas e os rolamentos de rolos cilíndricos podem atingir velocidades mais altas.

Se forem suportadas cargas combinadas, devem ser selecionados rolamentos de esferas de contato angular.

Os rolamentos de esferas de contato angular de alta precisão com um design especial podem atingir velocidades muito altas.

A velocidade de rotação dos rolamentos axiais é menor do que a dos rolamentos radiais.

Para a maioria das máquinas, os rolamentos com tolerância de grau 0 são suficientes para atender aos requisitos do motor principal.

No entanto, quando há requisitos rigorosos quanto à precisão rotacional do eixo, como fusos de máquinas-ferramenta, máquinas e instrumentos de precisão, devem ser selecionados rolamentos rígidos de esferas, rolamentos de esferas de contato angular, rolamentos de rolos cônicos, rolamentos de rolos cilíndricos e rolamentos axiais de esferas de contato angular com níveis de tolerância mais altos.

A rigidez de um rolamento é determinada por sua deformação elástica sob carga. Em geral, essa deformação é muito pequena e pode ser ignorada. Porém, em algumas máquinas, como os sistemas de fusos de máquinas-ferramenta, a rigidez estática e a rigidez dinâmica do rolamento têm grande influência sobre as características do sistema.

Em geral, os rolamentos de rolos têm maior rigidez do que os rolamentos de esferas. A rigidez de todos os tipos de rolamentos também pode ser melhorada com o "pré-aperto" adequado.

O ruído e a vibração do rolamento em si são geralmente muito baixos. No entanto, para motores de pequeno e médio porte, máquinas de escritório, eletrodomésticos e instrumentos que têm requisitos especiais de ruído e estabilidade de funcionamento, geralmente são usados rolamentos de baixo ruído.

A configuração mais comum para os rolamentos é instalar um conjunto de "rolamentos fixos" posicionados axialmente em uma extremidade do eixo e um conjunto de "rolamentos flutuantes" movidos axialmente na outra extremidade para evitar que o eixo fique preso devido à expansão e contração térmica.

O "rolamento flutuante" comumente usado é um rolamento de rolos cilíndricos sem nervuras no anel interno ou externo. Nesse momento, o ajuste entre o anel interno e o eixo ou o ajuste entre o anel externo e o furo do casco pode adotar um ajuste de interferência.

Às vezes, um rolamento rígido de esferas não separável ou um rolamento autocompensador de rolos pode ser selecionado como um rolamento flutuante, mas um ajuste de folga deve ser selecionado quando o anel interno for combinado com o eixo ou o anel externo for combinado com o furo da caixa durante a instalação, para garantir que o anel interno ou externo tenha liberdade suficiente de movimento axial.

A resistência ao atrito de um rolamento de esferas é menor do que a de um rolamento de rolos, e a resistência ao atrito de um rolamento de contato radial é menor sob carga radial pura.

Da mesma forma, sob carga axial pura, a resistência ao atrito de um rolamento de contato axial é pequena. Sob a carga combinada, a resistência ao atrito de um rolamento de contato angular, cujo ângulo de contato é próximo ao ângulo de carga, é a menor.

Em instrumentos e máquinas que exigem baixo torque de atrito, é mais adequado escolher rolamentos de esferas ou rolamentos de rolos cilíndricos.

Além disso, os rolamentos de torque de baixa fricção devem evitar vedações de contato. Ao mesmo tempo, sugere-se o uso de lubrificação por gota de óleo, lubrificação por óleo e ar ou outros métodos de lubrificação. métodos de lubrificação que favorecem a redução do desgaste.

Quando os rolamentos com furos internos cilíndricos são usados em máquinas que exigem instalação e desmontagem frequentes, recomenda-se o uso de rolamentos de esferas de contato angular separáveis, rolamentos de rolos cônicos, rolamentos de rolos cilíndricos separáveis, rolamentos de rolos de agulhas e rolamentos axiais.

Os rolamentos com furos internos cônicos podem ser instalados no munhão ou em munhões cilíndricos com a ajuda de buchas de fixação ou buchas de desmontagem, tornando a instalação e a desmontagem mais convenientes.

No processo de seleção de rolamentos, é essencial considerar fatores como durabilidade e precisão para obter o desempenho e a longevidade ideais. A durabilidade refere-se à capacidade dos rolamentos de suportar várias cargas e condições operacionais sem sucumbir ao desgaste ou à falha.

A precisão, por outro lado, diz respeito à exatidão da rotação de um rolamento e à minimização do ruído e da vibração durante a operação.

Para garantir a durabilidade, é fundamental selecionar o tamanho, o material e o tipo de rolamento adequados com base nos requisitos específicos e nas condições de operação. A avaliação de fatores como velocidade, temperatura e lubrificação pode afetar significativamente a vida útil e o desempenho geral de um rolamento.

Além disso, a adesão a metodologias aprovadas pela ISO para o dimensionamento de rolamentos pode ajudar a garantir classificações de carga e expectativa de vida adequadas para uma determinada aplicação.

A precisão na seleção de rolamentos é obtida examinando-se os requisitos da aplicação, como a precisão rotacional desejada, a velocidade e as condições de carga. A seleção de rolamentos com tolerâncias e folgas adequadas, juntamente com vedação compatível e lubrificação apropriada, contribui para aumentar a precisão e a confiabilidade.

Em conclusão, é necessário um entendimento completo dos critérios de seleção de rolamentos para uma implementação bem-sucedida em vários setores. Ao considerar a durabilidade e a precisão no processo de seleção, os engenheiros e projetistas podem otimizar o desempenho do sistema e prolongar a vida útil dos rolamentos.

Como resultado, os possíveis problemas mecânicos e os processos de manutenção dispendiosos podem ser reduzidos, levando ao sucesso geral de inúmeros projetos e aplicações.