Você já se perguntou como os engenheiros de soldagem lidam com os problemas mais comuns em seu campo? Desde a compreensão dos defeitos de solda até o domínio das melhores técnicas para diferentes materiais, este artigo aborda 80 perguntas frequentes essenciais que todo profissional de soldagem deve conhecer. Mergulhe neste guia abrangente para aprender soluções práticas e dicas que aprimorarão suas habilidades de soldagem e garantirão resultados de alta qualidade em seus projetos. Seja para lidar com rebaixos, escolher o método de soldagem correto ou garantir a segurança, este recurso tem tudo o que você precisa saber.

A presença de poros em uma solda pode enfraquecer sua seção de trabalho efetiva, resultando em uma diminuição das propriedades mecânicas da solda, como plasticidade, flexão e resistência ao impacto.

Nos casos em que os poros são severos, a estrutura metálica pode sofrer danos durante a operação, especialmente em ambientes com tensões alternadas, como o golpe de aríete, vibração mecânicamudanças de temperatura, etc.

Causas: O ângulo incorreto da ranhura da solda, as lacunas de montagem irregulares, a velocidade de soldagem inadequada ou os métodos incorretos de transporte do eletrodo e a seleção ou troca inadequada do eletrodo e do ângulo podem causar problemas de soldagem.

Método de prevenção: Para evitar esses problemas, é essencial selecionar o ângulo de ranhura e a folga de montagem adequados.

Além disso, a seleção correta do processo de soldagem Os parâmetros de soldagem, especialmente o valor da corrente de soldagem, e a adoção de métodos e ângulos de transporte de tiras adequados garantirão uma formação de solda uniforme.

Causas: A seleção inadequada dos parâmetros do processo de soldagem, a corrente de soldagem excessiva, o arco prolongado, a velocidade incorreta de transporte da tira e a velocidade do eletrodo são as principais causas.

Método de prevenção: Para evitar isso, é importante escolher a corrente e a velocidade de soldagem adequadas, evitar arcos excessivamente longos e dominar o método e o ângulo corretos de transporte da tira.

A camada de revestimento pressionada sobre a superfície do núcleo de soldagem é chamada de revestimento.

Sua função é:

(1) Melhorar a estabilidade do arco de soldagem.

(2) Proteger o metal fundido do ar externo.

(3) Transição elementos de liga são adicionados para obter as propriedades de solda necessárias.

(4) Melhorar o desempenho e a produtividade do processo de soldagem.

O processo de tratamento térmico envolve o aquecimento de peças de aço a uma temperatura acima de Ac3 ou Ac1, mantendo-a por um determinado período de tempo e, em seguida, resfriando-a em uma velocidade adequada para obter martensita ou bainita. Esse processo é comumente chamado de têmpera e é utilizado para melhorar a dureza, a força e a resistência ao desgaste do aço.

Ela é caracterizada por:

(1) Oxidação de gás CO2;

(2) O efeito de resfriamento do fluxo de ar cria poros na solda à medida que a poça de fusão se solidifica rapidamente. No entanto, esse processo é benéfico para soldas finas soldagem de chapas e resulta em menos deformação após a soldagem.

(3) As juntas soldadas com baixo teor de hidrogênio apresentam alta resistência a trincas a frio em CO2 soldagem com proteção gasosa.

(4) A soldagem com proteção de gás de dióxido de carbono é frequentemente associada a respingos, o que é sua principal desvantagem.

As causas do respingo são as seguintes:

Encha o elemento de pressão com ar comprimido misturado com amônia 1% e fixe um papel ou uma bandagem embebida em uma solução aquosa de nitrato de mercúrio 5% na parte externa da solda. Como alternativa, também pode ser usado papel branco embebido em reagente de fenolftaleína.

Se houver um vazamento, aparecerão pontos pretos (ou vermelhos ao usar papel de fenolftaleína) na posição correspondente da tira de papel ou da bandagem.

Esse método é altamente preciso e eficiente, especialmente para verificar a estanqueidade da solda em baixas temperaturas ambientes.

A soldagem é categorizada em três grupos, com base na energia adotada e nas características do processo: soldagem por fusão, soldagem por pressãoe brasagem. Cada uma dessas categorias é dividida em vários métodos de soldagem.

A soldagem por fusão é dividida em seis tipos: soldagem a arco, soldagem a gás, soldagem por termite, soldagem por eletroescória, soldagem por feixe de elétrons e soldagem a laser.

A soldagem por pressão é dividida em sete tipos: soldagem a ponto por resistência, soldagem por costura, soldagem de topo por resistência, soldagem ultrassônica e soldagem por explosão, soldagem por difusãosoldagem por fricção e soldagem de alta frequência.

BrasagemPor outro lado, inclui brasagem por chama, brasagem por indução, brasagem por forno, brasagem por solução salina e brasagem por feixe de elétrons.

A soldagem a arco tem quatro subcategorias: soldagem a arco com eletrodo, soldagem com pinos, soldagem com proteção gasosa, soldagem a arco submerso e arco de plasma soldagem. A soldagem com proteção gasosa é dividida em soldagem a arco de argôniosoldagem a arco com dióxido de titânio e soldagem com hidrogênio atômico.

Corte térmico de metais, pulverização e goivagem com arco de carbono são métodos de processamento de metal semelhantes às técnicas de soldagem. Geralmente, eles se enquadram no escopo técnico das especialidades de soldagem.

O ângulo da ranhura é o ângulo incluído entre duas superfícies de uma ranhura.

A folga da raiz é a folga deixada entre a raiz de uma junta antes da soldagem. Sua função é garantir a penetração da raiz durante a soldagem de apoio.

Uma borda cega refere-se à borda reta da face da extremidade ao longo da raiz da ranhura da junta da solda quando a solda é chanfrada. Ela é usada para evitar que a raiz se queime.

(1) Observe que a tensão sem carga não deve exceder o valor nominal, que é de 60V CA ou 90V CC.

(2) Óculos de proteção devem ser fornecidos para remover a escória de soldagem.

(3) As áreas de construção com um grande número de pessoas devem ter persianas para evitar a radiação do arco elétrico doméstico.

(4) As pinças de soldagem com hastes de soldagem não devem ser colocadas aleatoriamente.

(5) Haste de solda As cabeças não devem ser jogadas sem cuidado; em vez disso, devem ser empilhadas no centro. Deve-se dar atenção especial à prevenção de incêndios.

(6) Ao soldar metais não ferrosos, tubos galvanizados ou ligas, deve-se usar máscaras para evitar a inalação de óxido de zinco.

(7) O local, as ferramentas e os equipamentos devem ser limpos, e a fonte de alimentação deve ser desconectada ao final do trabalho.

(8) A carcaça da máquina de solda deve ser aterrada.

(9) Quando as cinzas vegetais forem necessárias para isolamento térmico e resfriamento lento, tenha cuidado com os objetos ao redor para evitar incêndios.

(10) Desconecte a fonte de alimentação antes de mover a máquina de solda ou mudar a fiação.

(11) A soldagem deve ser realizada dentro da embarcação enquanto estiver sendo supervisionada do lado de fora.

(12) Ao soldar e reparar recipientes ou tubulações que contenham meios inflamáveis e explosivos, eles devem ser substituídos e qualificados, e todas as tampas devem ser abertas.

Na soldagem, o fluxo é o principal fator para garantir qualidade da soldagem.

Ele tem as seguintes funções:

(1) Após a fusão, o fluxo sobe para a superfície do metal fundido para proteger a poça de fusão e evitar a erosão causada por gases nocivos presentes na atmosfera.

(2) O fluxo auxilia na desoxidação e na formação de ligas e, em conjunto com o arame de soldagem, atinge a composição química e as propriedades mecânicas necessárias do metal de solda.

(3) Ajuda a obter uma solda bem formada.

(4) Reduz a taxa de resfriamento do metal fundido, minimizando assim defeitos como poros e inclusões de escória.

(5) Além disso, evita respingos, reduz a perda e aumenta o coeficiente de ligação.

Advantagem:

(1) O processo é flexível e altamente adaptável;

(2) A produção de alta qualidade é garantida;

(3) A deformação pode ser facilmente controlada e a tensão pode ser melhorada por meio de ajustes no processo;

(4) O equipamento é simples e fácil de operar.

Desvantagens:

(1) Os requisitos para soldadores são rigorosos, e a tecnologia e a experiência da operação de soldagem afetam diretamente a qualidade do produto. (2) As condições de trabalho podem ser ruins e (3) a produtividade pode ser baixa.

Durante o processo de soldagem, a fonte de calor se move ao longo da solda, causando mudanças de temperatura em diferentes pontos ao longo do tempo. Esse fenômeno é conhecido como ciclo térmico de soldagem do ponto.

Fatores de influência:

(1) Parâmetros do processo de soldagem e energia linear;

(2) Temperatura de pré-aquecimento e interpasse; espessura da placa, forma da junta e condutividade térmica dos materiais.

Causas:

É o resultado da tensão de tração quando a poça fundida esfria e cristaliza, e da camada fina líquida formada pelo eutético de baixo ponto de fusão durante a solidificação.

Métodos de prevenção:

Durante a soldagem por fusão, a relação entre a largura da solda (b) e a espessura calculada da solda (H) na seção transversal de uma única solda, denotada como ф= B / h, é conhecida como fator de formação da solda.

Um fator de formação de solda menor indica uma solda mais estreita e profunda, o que pode aumentar a probabilidade de poros, inclusões de escória e rachaduras na solda. Portanto, é importante manter o fator de formação da solda em um nível adequado.

As causas são:

(1) Ferrugem e umidade;

(2) Método de soldagem;

(3) Tipo de soldagem vara;

(4) Tipo e polaridade da corrente;

(5) Parâmetros do processo de soldagem;

Métodos de prevenção:

(1) Na soldagem a arco manual, deve-se deixar um espaço de 10 mm enterrado em ambos os lados da solda. Para a soldagem automática a arco, a ferrugem e outras sujeiras superficiais dentro de 20 mm em ambos os lados da solda devem ser cuidadosamente removidas.

(2) Antes da soldagem, a vareta de solda e o fluxo devem ser rigorosamente secos de acordo com as normas e armazenados em um cilindro de isolamento para fácil uso e acesso.

(3) Certifique-se de que os parâmetros adequados do processo de soldagem sejam adotados. Ao usar um eletrodo alcalino para soldagem, deve-se realizar a soldagem de arco curto.

A liga do metal de solda consiste em transferir os elementos de liga necessários para o metal de solda (metal de revestimento) por meio do material de solda para fazer a solda composição metálica atender aos requisitos exigidos.

Os métodos de liga incluem principalmente:

1) Aplicação de soldagem de ligas fio;

2) Aplique o fio fluxado ou o eletrodo fluxado;

3) Use revestimento de liga ou fluxo de cerâmica;

4) Aplicação do pó de liga metálica;

5) Aplique a reação de deslocamento.

As causas de rachaduras frias incluem principalmente os três aspectos a seguir:

(1) Quanto maior a tendência de endurecimento do aço endurecido, mais suscetíveis são os materiais com teor de carbono superior ao do aço 16MnR estão sujeitos a rachaduras a frio.

(2) O papel do hidrogênio: Durante a soldagem, o metal de solda absorve mais hidrogênio e, devido à rápida taxa de resfriamento da solda, algum hidrogênio pode permanecer no metal de solda.

(3) Estresse de soldagem: O hidrogênio, a estrutura endurecida e a tensão são as principais causas de trincas a frio.

É mais provável que ocorra trinca a frio ao soldar aço de baixa liga e alta resistência, aço carbono médio, aço-liga e outros tipos de açomas é menos comum na soldagem de aço com baixo teor de carbono e aço inoxidável austenítico.

O arco de pulso foi adotado na soldagem a arco com proteção gasosa mista, marcando um desenvolvimento significativo na tecnologia de arco com proteção gasosa. Essa inovação amplia o escopo de aplicação da tecnologia de arco com proteção de gás. soldagem elétrica e oferece as seguintes vantagens:

(1) A técnica oferece os benefícios da transição de curto-circuito e da transição de jato, tornando-a adequada para a soldagem de chapas finas e grossas, e é aplicável a todas as posições de soldagem.

(2) Permite o controle eficaz da entrada de calor no metal de base, melhorando assim o desempenho de juntas soldadas.

(3) Possui uma ampla faixa de regulagem de corrente e grande capacidade de adaptação.

O eletrodo Acid oferece excelente desempenho de processo, uma aparência atraente e é insensível à ferrugem, graxa, umidade, etc. Além disso, ele tem baixa absorção de umidade e pode ser usado com fontes de alimentação CA e CC.

No entanto, o eletrodo ácido tem várias desvantagens, incluindo dessulfurização e desaeração incompletas, ausência de desfosforização, baixa resistência a rachaduras e baixas propriedades mecânicas.

Por outro lado, o eletrodo alcalino tem boa resistência a trincas, desaeração completa, fácil remoção de escória, boa formação de solda e altas propriedades mecânicas. Suas principais desvantagens são a forte absorção de umidade e a baixa resistência aos poros.

Em geral, o eletrodo alcalino só pode usar fonte de alimentação CC. No entanto, se uma quantidade adequada de estabilizador de arco for adicionada ao revestimento, ele poderá usar CA e CC.

As medidas para melhorar a resistência da conexão das juntas sobrepostas são:

(1) Quando a estrutura permitir, as juntas sobrepostas com ambos os lados soldas de filete e as soldas de filete frontais devem ser utilizadas o máximo possível para reduzir a concentração de tensão e melhorar a distribuição da tensão.

(2) Soldas de encaixe e soldas com ranhuras devem ser adicionadas à solda sobreposta.

(3) Uma junta sobreposta de um lado com costura reta pode utilizar um formato de costura dente de serra.

Durante a soldagem a arco CC, o sopro parcial do arco causado pela ação da força eletromagnética no circuito de soldagem é chamado de sopro parcial magnético.

As medidas para evitar o sopro de polarização magnética geralmente incluem:

O pré-aquecimento é uma medida eficaz para reduzir a taxa de resfriamento após a soldagem. Ele não apenas prolonga o tempo de resfriamento dentro da faixa de austenita temperatura de transformação e reduz a tendência de endurecimento, mas também estende o tempo de resfriamento quando a temperatura máxima de aquecimento da solda atinge 100°C, o que ajuda no escape do hidrogênio.

Além disso, o pré-aquecimento pode reduzir o estresse da soldagem e evitar rachaduras a frio.

As causas da inclusão de escória são:

As medidas para evitar a inclusão de escória incluem:

As medidas para reduzir a concentração de tensão das juntas soldadas são:

As propriedades mecânicas do metal de solda dependem de vários fatores, incluindo sua composição química, proporção de fusão, camada de solda e linha de soldagem energia.

Enquanto isso, as propriedades mecânicas da zona afetada pelo calor são influenciadas principalmente pela energia da linha de soldagem.

Além disso, as propriedades mecânicas gerais da junta soldada podem ser afetadas pelo fato de o tratamento térmico ser realizado após a soldagem.

Para evitar trincas a frio durante a soldagem do aço 15CrMo, as seguintes medidas de processo devem ser tomadas:

(1) Pré-aqueça a solda a 150 ~ 300 ℃ antes da soldagem. No entanto, para o suporte de soldagem a arco de argônio e a soldagem com proteção de gás CO2, o pré-aquecimento pode ser reduzido ou omitido.

(2) Cubra imediatamente a solda e a zona afetada pelo calor com uma tela de amianto após a soldagem para permitir um resfriamento lento.

(3) Realize o revenimento em alta temperatura a 680 ~ 700 ℃ imediatamente após a soldagem.

O processo de revestimento de uma camada de transição é usado para obter um desempenho de alta qualidade da junta quando metais diferentes são soldados, como o aço.

Por exemplo, ao soldar aço inoxidável austenítico e aço perlítico estabilizado com boro, o revestimento de uma camada de transição em um lado do aço perlítico resistente ao calor ajuda a reduzir o tamanho da camada de difusão e a minimizar a probabilidade de rachaduras.

Da mesma forma, ao soldar aço com cobre ou suas ligas, o revestimento de uma camada de transição no aço ou no cobre e suas ligas ajuda a evitar rachaduras por penetração e melhora o desempenho geral da junta.

Uma série de reações metalúrgicas ocorre durante a regulação da temperatura na escória e no metal fundido da piscina. Essas reações incluem desoxidação, desfosforização, dessulfurização e formação de ligas.

O controle adequado dessas reações pode melhorar significativamente a qualidade da solda. Por exemplo, a adição de uma quantidade suficiente de desoxidante ao revestimento do eletrodo pode desoxidar efetivamente a poça de fusão.

Da mesma forma, a adição de uma quantidade adequada de óxido alcalino ao revestimento do eletrodo ou ao fluxo pode remover parcialmente o enxofre e o fósforo da poça de fusão. Além disso, o uso de elementos de liga no fluxo ou diretamente no núcleo ou no arame de soldagem pode transferir os componentes de liga adicionados para a solda.

Portanto, essas reações metalúrgicas são amplamente utilizadas no processo de soldagem por fusão.

O argônio puro pode ser usado como gás de proteção durante o processo TIG soldagem de aço inoxidável. No entanto, quando a MIG soldagem de aço inoxidávelAo usar argônio puro, a aparência da solda pode ficar imperfeita devido ao desvio do cátodo.

Para evitar isso, um gás misto rico em argônio pode ser usado como proteção. Por exemplo, a adição de oxigênio 1-2% ou oxigênio 1-2% e dióxido de carbono 5% ao argônio pode melhorar a aparência da solda.

Leitura relacionada: Soldagem MIG vs. TIG

Ao unir tubos de pequeno diâmetro usando soldagem de topoSe a ranhura for de um lado, não é possível realizar a soldagem interna. Portanto, a escolha de uma ranhura de um lado é limitada ao processo de soldagem de um lado e de formação de dois lados.

Para espessuras de parede que não sejam muito grossas, pode ser selecionada uma ranhura em V. Entretanto, se a espessura da parede for grande e as condições de processamento permitirem, uma ranhura em U pode ser mais apropriada.

Se necessário, também é possível selecionar uma junta de travamento inferior ou uma junta com um anel de revestimento na parte inferior.

Em geral, a seleção da corrente de soldagem se baseia em:

(1) Diâmetro do eletrodo;

(2) Tipo de revestimento do eletrodo;

(3) Posição do espaço de soldagem;

(4) Tamanho da solda e tipo de junta;

(5) Tipo e polaridade de potência de soldagem fornecimento;

(6) Local de soldagem e temperatura ambiente.

O desempenho dos eletrodos pode ser afetado negativamente por vários fatores, como a composição do revestimento do eletrodo, a umidade do ar, o modo de armazenamento e o tempo de armazenamento, levando à absorção de umidade e resultando em um arco instável, aumento de respingos e maior probabilidade de defeitos, como poros e rachaduras.

Para atenuar esses problemas, é importante secar o eletrodo antes do uso.

As principais vantagens da soldagem a arco de argônio para alumínio e suas ligas se devem ao uso do argônio como gás inerte. Ele oferece boa proteção, um arco estável e produz belas formações de solda.

Quando uma fonte de alimentação CA é usada, o efeito de esmagamento do cátodo pode remover efetivamente a película de alumina da superfície da poça de fusão.

Durante a soldagem, não há produção de escória e, portanto, não há resíduos que causem corrosão na junta.

O fluxo de argônio também tem um efeito de limpeza na área de soldagem, o que acelera a taxa de resfriamento da junta soldada. Isso melhora a microestrutura e as propriedades da junta e reduz a deformação residual da solda após a soldagem.

Em geral, devido à espessura fina da parede do tubo, a formação da solda pode se deteriorar quando a soldagem é realizada em todas as posições, causada pelo fluxo de ferro fundido.

Portanto, o método de soldagem ideal em tais situações é a soldagem a arco de argônio pulsado. Isso pode ser feito usando soldagem a arco de argônio pulsado com tungstênio ou soldagem a arco de argônio pulsado com eletrodo de fusão, sendo que o primeiro está mais maduro no momento.

A principal vantagem desse método é que é fácil automatizar o processo de soldagem, o que reduz a intensidade da mão de obra e os requisitos de habilidades operacionais dos soldadores. Além disso, ele é benéfico para a realização de soldagem de um lado e formação de dois lados, com boa qualidade de solda e uma bela aparência.

Ao usar o método de fixação rígida para reduzir a deformação residual da soldagem, é importante observar o seguinte:

(1) O método de fixação rígida pode reduzir apenas uma parte da deformação residual da solda e não pode eliminá-la completamente. Isso ocorre porque a deformação residual ainda pode ocorrer na solda mesmo depois que as restrições externas forem removidas.

(2) O método de fixação rígida pode criar uma tensão de solda significativa nas juntas soldadas, o que pode ser problemático para materiais propensos a rachaduras. Portanto, é preciso ter cuidado ao usar esse método em tais materiais.

Durante a soldagem a arco com eletrodo, uma solda geralmente é criada usando vários eletrodos devido ao comprimento limitado do eletrodo. Além disso, devido aos requisitos do processo de soldagem, uma solda pode ser formada por várias soldas curtas que são conectadas entre si.

A conexão entre eletrodos ou soldas curtas é chamada de "junta" da solda.

Os seguintes fundamentos de operação devem ser dominados durante a conexão:

Durante a soldagem a arco com eletrodo, uma solda geralmente é criada usando vários eletrodos devido ao comprimento limitado do eletrodo. Além disso, devido aos requisitos do processo de soldagem, uma solda pode ser formada por várias soldas curtas que são conectadas entre si.

A conexão entre eletrodos ou soldas curtas é chamada de "junta" da solda.

A qualidade da soldagem é diretamente afetada pela corrente de soldagem. O aumento da corrente de soldagem pode melhorar a penetração da solda e garantir sua qualidade. No entanto, o excesso de corrente pode resultar em rebaixamento da solda, queimaduras, respingos, superaquecimento da estrutura do metal de solda e aumento do tamanho do grão.

Além disso, a haste de solda pode ficar vermelha, o revestimento pode cair e o desempenho da proteção pode ser reduzido. Por outro lado, se a corrente for muito baixa, poderá causar defeitos como inclusão de escória e soldagem incompleta.

A soldagem envolve a combinação de átomos entre os materiais que estão sendo unidos, enquanto a brasagem conecta materiais com um metal de enchimento de ponto de fusão mais baixo, chamado solda.

A soldagem é conhecida por sua alta resistência mecânica e produtividade ao unir peças grossas ou grandes, mas também pode levar a tensões e deformações significativas, além de causar alterações na microestrutura da zona afetada pelo calor.

A brasagem, por outro lado, requer temperaturas mais baixas e pode resultar em uma junta plana e lisa com uma aparência atraente, além de níveis mais baixos de estresse e deformação. No entanto, a resistência da junta também é menor e requer tolerâncias rígidas no processo de montagem.

No início do processo de soldagem, a temperatura da solda é baixa e não pode aumentar rapidamente depois que o arco é acionado. Isso resulta em uma profundidade de penetração rasa, o que pode reduzir a resistência da solda.

Para superar esse problema, ao usar um eletrodo ácido, o arco deve ser ligeiramente alongado após a batida, a extremidade da solda deve ser pré-aquecida e, em seguida, o comprimento do arco deve ser reduzido para a soldagem normal.

Por outro lado, ao usar um eletrodo alcalino, depois de atingir o arco na frente do ponto inicial, o eletrodo deve ser retornado ao ponto inicial para a soldagem normal. Essa técnica ajuda a melhorar a penetração insuficiente no ponto de partida e resulta em uma junta mais forte.

A presença de oxigênio tem um impacto significativo sobre as propriedades da solda. À medida que o teor de oxigênio aumenta, a resistência, a dureza e a plasticidade da solda diminuem significativamente. No entanto, ele também leva à fragilização a quente, fragilização a frio e endurecimento por envelhecimento do metal de solda.

Além disso, o oxigênio afeta as propriedades físicas e químicas do metal de solda, reduzindo sua condutividade, condutividade magnética e resistência à corrosão. O oxigênio dissolvido na poça de fusão pode formar poros de monóxido de carbono, queimar elementos de liga benéficos na material de soldageme deterioram o desempenho geral da solda.

Além disso, quantidades excessivas de oxigênio e carbono na gota podem causar respingos e desestabilizar o processo de soldagem. Portanto, é fundamental controlar os níveis de oxigênio durante a soldagem para garantir soldas de alta qualidade.

A soldagem de chapas finas apresenta vários desafios, como a queima, a deformação pós-soldagem, a má formação da solda e a porosidade.

Para evitar a porosidade, é essencial limpar bem a área da junta, removendo qualquer sujeira e manchas de água antes da soldagem. As bordas da chapa também devem ser processadas com precisão para evitar o desalinhamento, que pode resultar em queimaduras. O desalinhamento não deve exceder 0,5 mm. Além disso, os parâmetros do processo de soldagem devem ser controlados com precisão para evitar defeitos como queima, má formação ou penetração incompleta. Deve-se evitar qualquer grande flutuação nos parâmetros de soldagem.

Para uma fixação rígida e para reduzir a deformação da solda, cavalos de pressão, ferro ou solda fixa podem ser usados na soldagem de chapas finas. Para soldas longas, devem ser adotados métodos de soldagem segmentados, como o método de soldagem por saltos. O espaçamento da solda por pontos deve ser pequeno, e deve-se usar solda por pontos densos, com cada seção tendo aproximadamente 10 a 15 mm de comprimento.

Recomenda-se o método de conexão reversa CC, com cordão de solda linear rápido de arco curto. Quando as condições de produção permitirem, a soldagem pode ser inclinada de 15° a 20° para a soldagem descendente, a fim de aumentar a velocidade de soldagem, evitar queimaduras e reduzir a deformação. Também é possível usar a têmpera de arco intermitente ou a soldagem vertical descendente.

Por fim, é fundamental seguir rigorosamente uma sequência de soldagem razoável para obter os melhores resultados.

(1) Versão revisada recomendada:

(2) Versão revisada recomendada:

Considere o seguinte parâmetros de soldagem:

(1) A ranhura deve ser processada de acordo com a forma e o tamanho especificados.

(2) Antes da soldagem, toda a ferrugem, manchas de óleo, água, tinta e outros detritos na superfície da ranhura e ao redor dela devem ser cuidadosamente removidos. Todos os resíduos deixados pela goivagem do arco de carbono também devem ser removidos.

(3) A soldagem deve ser realizada imediatamente após a limpeza.

Se a ranhura ficar úmida ou enferrujada por outros motivos que não a soldagem, ela deverá ser limpa novamente antes da soldagem.

Quando a soldagem for realizada em um clima altamente úmido, ou se houver orvalho e geada na superfície da ranhura ou ao redor dela, ela deverá ser seca antes da soldagem.

Durante o processo de soldagem, a solda é submetida a aquecimento e resfriamento localizados e irregulares, resultando em graus variados de expansão térmica do metal e contração em diferentes partes da junta soldada.

Como a soldagem é uma unidade coesa, todas as suas partes estão interconectadas e se restringem mutuamente, impossibilitando que sejam estendidas ou encurtadas livremente. Essa restrição leva ao estresse e à deformação durante o processo de soldagem.

O eletrodo alcalino possui boas propriedades de dessulfurização (De-S) e de fósforo (P), o que o torna vantajoso para resistir a rachaduras quentes.

O revestimento é composto por uma quantidade significativa de materiais alcalinos formadores de escória, juntamente com uma quantidade específica de desoxidante e agente de liga.

Em altas temperaturas, ele reage com o hidrogênio para produzir cianeto de hidrogênio (HF), reduzindo assim o teor de hidrogênio na solda. Essa reação é benéfica na resistência a trincas a frio.

(1) É insensível a peças finas e defeitos próximos à superfície e é mais aplicável a peças grossas.

(2) O ciclo de detecção de falhas é curto, e o equipamento é simples, de baixo custo e não prejudica o corpo humano.

(3) No entanto, a natureza dos defeitos de soldagem não pode ser avaliada diretamente por meio da inspeção ultrassônica.

Há vários fatores que podem causar problemas durante a soldagem. Entre eles estão um sulco de solda com uma borda romba muito grande, um ângulo de sulco muito pequeno, uma raiz de solda não limpa, uma lacuna muito pequena, ângulo incorreto do eletrodo ou do arame de solda, baixa corrente, velocidade rápida, comprimento de arco excessivamente longo e sopro de polarização magnética durante a soldagem.

Além disso, o uso de muita corrente pode fazer com que a vareta de solda derreta muito rapidamente, antes que o metal da solda tenha sido totalmente aquecido.

Outros fatores que podem contribuir para problemas de soldagem incluem ferrugem, incrustações de óxido e manchas de óleo que não são removidas entre as camadas ou na borda do metal de base. A má posição de soldagem e a acessibilidade também podem causar problemas.

Ao inclinar-se para a frente, o coeficiente de formação da solda aumenta, resultando em uma profundidade de penetração rasa e em uma solda mais larga. Esse método é ideal para a soldagem de chapas finas.

No entanto, a inclinação para a frente enfraquece o efeito da força do arco no metal da fileira posterior da poça de fusão, levando a um metal líquido mais espesso no fundo da poça de fusão. Isso dificulta o efeito de aquecimento do arco no metal de base e reduz a espessura da solda.

Simultaneamente, o efeito de pré-aquecimento do arco no metal de base não derretido na frente da poça de fusão se fortalece, causando um aumento na largura da solda e uma diminuição no reforço. Esse método também é adequado para a soldagem de chapas finas.

As medidas preventivas incluem:

(1) Remova cuidadosamente a ferrugem e outras sujeiras da superfície da solda em um raio de 10 mm em ambos os lados da solda de soldagem manual a arco e 20 mm em ambos os lados da solda automática a arco submerso.

(2) Seque rigorosamente a vareta de soldagem e o fluxo de acordo com os regulamentos antes de soldar e armazene-os em um barril de isolamento de fácil acesso.

(3) Use os parâmetros adequados do processo de soldagem. Ao usar um eletrodo alcalino para aterramento, deve-se usar a soldagem de arco curto.

A soldagem a arco de argônio é caracterizada pela pequena penetração de solda e pela mínima deformação de trabalho. Esse método produz alta densidade de solda, tornando-a menos propensa a defeitos como inclusão de escória, furos de ar, rebaixos e outros. A solda resultante atende a rigorosos requisitos de testes não destrutivos e apresenta excelente resistência, tenacidade e plasticidade.

Além disso, suas propriedades mecânicas em termos de índices de tração, flexão e impacto superam as de outras técnicas de soldagem. A soldagem a arco de argônio é particularmente adequada para a soldagem de um lado, a formação de dois lados e a soldagem de paredes finas.

No entanto, suas desvantagens incluem baixa eficiência de trabalho e altos custos de processamento, que podem variar significativamente de acordo com as condições do mercado.

Como alternativa, as máquinas de solda com proteção de gás CO2 são altamente eficientes e de custo relativamente baixo, podendo ser usadas para muitas operações no local que atendem aos requisitos gerais de inspeção. Eles são especialmente adequados para acompanhar o ritmo de trabalho usando mão de obra manual. No entanto, as desvantagens da soldagem com proteção de gás CO2 também são evidentes. Geralmente, ela é limitada ao uso em cenários em que o controle rigoroso da qualidade da soldagem é exigido pelo estado.

Primeiramente, vamos considerar o tipo de aço dissimilar que precisa ser soldado. Se for um aço estrutural de carbono, devem ser selecionadas varetas de soldagem de baixa resistência. Isso significa que devem ser usadas varetas de soldagem com baixa resistência de soldagem.

Se um dos dois aços dissimilares for um liga de açoEm um processo de soldagem, é essencial compensar a perda de elementos de liga durante o processo de soldagem. Nesse cenário, o eletrodo de soldagem para aço-liga deve ser escolhido.

A soldabilidade refere-se à capacidade dos materiais de serem soldados em componentes de acordo com os requisitos de projeto especificados sob condições de construção limitadas e de atender aos requisitos de serviço predeterminados.

A soldabilidade é influenciada por quatro fatores: material, método de soldagem, tipo de componente e requisitos de serviço. O aço carbono é uma liga de ferro-carbono à base de ferro.

O carbono é um elemento de liga, e sua fração de massa não é superior a 1%. Além disso, a fração de massa do manganês não é superior a 1,2% e a fração de massa do silício não é superior a 0,5%. Esses dois últimos elementos não são usados como elementos de liga.

Outros elementos, como Ni, Cr e Cu, são controlados dentro do limite de quantidades residuais e não são usados como elementos de liga.

Os elementos de impureza, como S, P, O e N, são estritamente limitados de acordo com as diversas variedades e graus de aço.

Portanto, a soldabilidade do aço-carbono depende principalmente do teor de carbono. A soldabilidade se deteriora gradualmente com o aumento do teor de carbono, e a soldabilidade do aço com baixo teor de carbono é a melhor, conforme mostrado na Tabela 1.

A Tabela 1 mostra a relação entre a soldabilidade e o teor de carbono do aço carbono.

| nome | Fração de massa de carbono (%) | Dureza típica | Uso típico | Soldabilidade |

|---|---|---|---|---|

| aço doce | ≤0.15 | 60HRB | Placas e | excelente |

| 0.15~0.25 | 90HRB | Perfis estruturais, placas e barras | bom | |

| Aço carbono médio | 0.25~0.60 | 25HRC | Peças e ferramentas de máquinas | Médio (calor necessário, pós-aquecimento, método de soldagem com baixo teor de hidrogênio) |

| Aço de alto carbono | ≥0.60 | 4OHRC | Mola, molde, trilho | Inferior (são necessários pré-aquecimento e pós-aquecimento, e o método de soldagem a hidrogênio é necessário para o núcleo) |

O aço que possui força suficiente e resistência à oxidação em altas temperaturas é conhecido como aço resistente ao calor.

O aço de baixa liga resistente ao calor é composto principalmente de Cr e Mo como os principais elementos de liga. A estrutura da matriz consiste em perlita (ou perlita + ferrita), que é chamada de aço resistente ao calor perlítico. Os tipos de aço comumente usados incluem 15CrMo, 12CrMoV, 12Cr2MoWVTiB, 14mnmov, 18mnmonb e 13mnnimonb.

Como o aço resistente ao calor Pearlite contém uma certa quantidade de Cr, Mo e outros elementos de liga, um aço duro e quebradiço é obtido. estrutura de martensita pode ser gerado na zona afetada pelo calor.

Durante a soldagem em baixas temperaturas ou para a soldagem de estruturas rígidas, há tendência de formação de trincas a frio. Portanto, as seguintes medidas de processo devem ser tomadas durante a soldagem:

O pré-aquecimento é um processo crucial na soldagem de aço resistente ao calor com uma estrutura perlítica.

Para garantir a qualidade da soldagem, a peça de trabalho deve ser pré-aquecida e mantida em uma temperatura de 80 a 150 ℃ durante a soldagem de aderência e formal.

Ao usar a soldagem a arco de argônio ou a soldagem com proteção de gás CO2 para o suporte, o temperatura de pré-aquecimento podem ser reduzidos ou totalmente ignorados.

Imediatamente após a soldagem, cubra a solda e zona afetada pelo calor com uma tela de amianto para resfriá-lo lentamente.

O revenimento imediato em alta temperatura deve ser realizado após a soldagem para evitar rachaduras retardadas, aliviar a tensão e melhorar a microestrutura.

É importante evitar a faixa de temperatura de 350 ~ 500 ℃ durante o tratamento térmico pós-soldagem, pois essa faixa pode causar forte fragilidade ao fogo no aço resistente ao calor Pearlite.

A Tabela 2 ilustra a temperatura de tratamento térmico pós-soldagem recomendada para vários aços perlíticos resistentes ao calor comumente usados.

Tabela 2 tratamento térmico pós-soldagem temperatura do aço resistente ao calor pearlite

| Grau de aço | Espessura a ser tratada termicamente (m) | Temperatura de revenimento de alta temperatura após a soldagem (℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >10> 6 Qualquer espessura qualquer espessura | 680 ~ 700720 ~ 760720 ~ 760760 ~ sindicato de soldagem e corte 780740 ~ 780 |

Ao soldar estruturas de aço com baixo teor de carbono em um inverno rigoroso, a rápida velocidade de resfriamento da junta soldada aumenta a tendência de formação de rachaduras. Isso é particularmente verdadeiro para a primeira solda de uma estrutura espessa e grande, que é mais suscetível a rachaduras.

Portanto, as seguintes medidas de processo devem ser tomadas:

Consulte a Tabela 3 para saber a temperatura de pré-aquecimento necessária durante a soldagem em baixa temperatura de várias estruturas metálicas e a Tabela 4 para saber a temperatura de pré-aquecimento necessária durante a soldagem em baixa temperatura de tubos e vasos de pressão.

Tabela 3: Temperatura de pré-aquecimento da soldagem de baixa temperatura da estrutura metálica de aço de baixo carbono

| Espessura da solda (mm) | Temperatura de pré-aquecimento em várias temperaturas |

| <3031~5051~70 | Não pré-aqueça quando a temperatura não for inferior a - 30 ℃; pré-aquecimento abaixo de - 30 ℃; não pré-aqueça quando 100 ~ 150 ℃ não for inferior a 10 ℃; pré-aquecimento quando a temperatura for inferior a 10 ℃; não pré-aqueça quando 100 ~ 150 ℃ não for inferior a 0 ℃; pré-aqueça 100 ~ 150 ℃ quando for inferior a 0 ℃ |

Tabela 4: Temperatura de pré-aquecimento da soldagem de baixa temperatura de tubulações de aço de baixo carbono e vasos de pressão

| Espessura da solda (mm) | Temperatura de pré-aquecimento em várias temperaturas |

| <16173031^4041~50 | Não pré-aqueça quando não for inferior a - 30 ℃; Pré-aqueça a 100 ~ 150 ℃ abaixo de - 30 ℃ e não abaixo de - 20 ℃; Pré-aquecimento abaixo de - 20 ℃; Não pré-aqueça quando 100 ~ 150 ℃ não for inferior a 10 ℃; Quando a temperatura é inferior a - 10 ℃, a temperatura de pré-aquecimento não é inferior a 100c150 ℃ e, quando não há - 0 ℃, o pré-aquecimento não é necessário; Pré-aqueça 100 ~ 150 ℃ quando for inferior a 0 ℃ |

(1) Quando se trata de soldagem manual a arco, a seleção da vareta de soldagem correta é crucial. Para aço comum de baixo carbono Q235A resistência média à tração é de 417,5 MPa. De acordo com o princípio de resistência igual, a vareta de solda recomendada para esse tipo de aço seria a série E43.

Para obter mais informações sobre a seleção de eletrodos para soldagem a arco manual de aço de baixo carbono com diferentes graus, consulte a Tabela 5.

Tabela 5 Seleção de eletrodos para soldagem manual a arco de aço de baixo carbono

| Grau de aço | Modelo de haste de solda selecionado para a estrutura geral | Carga dinâmica, complexa, estrutura de chapa grossa, caldeira | Condições de soldagem |

|---|---|---|---|

| Modelo de haste de soldagem para vasos de pressão e soldagem de baixa temperatura | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Geralmente não é pré-aquecido |

| Q255 | Geralmente não é pré-aquecido | ||

| Q275 | E4316,E4315 | E5016,E5015 | Pré-aquecimento da estrutura de placa grossa acima de 150 ℃ |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Geralmente não é pré-aquecido |

| 25 | E4316,E4315 | E5016,E5015 | Pré-aquecimento da estrutura de placa grossa acima de 150 ℃ |

| 20g22g | E4303,E4301 | E4316,E4315(E5016,E5015) | O pré-aquecimento da estrutura de chapa grossa é de 100 a 150 ℃, e a aliança de soldagem e corte geralmente não é pré-executada |

| 20R | E4303,E4301 | E4316,E4315(E5016,E5015) |

Observação: o modelo de vareta de solda entre parênteses na tabela indica que ela pode ser usada em seu lugar.

(2) A seleção adequada de arame de solda e fluxo para a soldagem por arco submerso é o aço de baixo carbono.

Consulte a Tabela 6 para obter a seleção adequada do arame de soldagem e do fluxo para a soldagem por arco submerso.

Tabela 6 Seleção de correspondência de arame e fluxo de soldagem por arco submerso de aço de baixo carbono

| Grau de aço | Arame de solda | Fluxo |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | HOBMnA | |

| 15、20 | H08A,HO8MnA | HJ430HJ431HJ330 |

| 25 | HO8MnA,H10Mn2 | |

| 20g,22g | HO8HnA,HO8MnSi,h10Mn2 | |

| 20R | H08MnA |

(3) Seleção do fio de soldagem de CO2: Os graus de arame de solda de núcleo sólido são H08Mn2Si e H08Mn2SiA, e proporcionam alta resistência do metal depositado após a soldagem. As classes de arame tubular disponíveis são YJ502-1, YJ506-2, YJ506-3 e YJ506-4.

(4) Para a combinação de arame de solda e fluxo para soldagem por eletroescóriaNa soldagem por eletroescória, a temperatura da poça de fusão da soldagem por eletroescória é menor do que a da soldagem por arco submerso. Portanto, o efeito de redução do silício e do manganês no fluxo é fraco. Recomenda-se selecionar o arame de soldagem com alto teor de manganês e silício.

Portanto, o fio de solda H10Mn2, H10MnSi e o fluxo HJ360, ou o fio de solda H10MnSi e o fluxo HJ431 são geralmente preferidos para a soldagem por eletroescória.

A soldabilidade do aço pode ser avaliada de forma geral e relativa com base no valor do carbono equivalente. No entanto, esse valor só pode estar dentro de uma determinada faixa porque:

1. Dois aços com valores iguais de carbono equivalente, mas com teores de carbono diferentes, terão soldabilidade diferente. O aço com maior teor de carbono é mais propenso a produzir uma estrutura endurecida durante a soldagem, o que leva a uma tendência maior de rachaduras e a uma soldabilidade ruim.

Portanto, quando o valor do carbono equivalente do aço é igual, não pode ser considerado uma indicação precisa da soldabilidade.

2. O cálculo do valor de carbono equivalente reflete apenas a influência da composição química na soldabilidade e não leva em conta o efeito potencial de diferentes velocidades de resfriamento que podem produzir estruturas variadas. Se a velocidade de resfriamento for rápida, a soldabilidade se tornará pior.

Outros fatores, como a temperatura máxima de aquecimento, o tempo de permanência em alta temperatura no ciclo de soldagem e a estrutura do metal de solda, também afetam a soldabilidade, mas não são refletidos na fórmula de cálculo do valor de carbono equivalente.

Portanto, a fórmula do valor equivalente de carbono só pode avaliar a soldabilidade do aço em uma faixa específica de graus de aço e não pode ser usada como um índice de avaliação preciso.

O ponto de escoamento do aço 18MnMoNb é de 490 MPa, o que o torna parte do aço de grau 490 MPa.

Devido ao seu alto teor de carbono e liga de aço, o aço 18MnMoNb apresenta uma tendência maior de endurecimento por têmpera e rachaduras a frio do que o aço 16Mn.

Pontos-chave do processo de soldagem:

Alívio do estresse recozimento envolve o aquecimento de um material entre 450 e 650 ℃, abaixo do ponto anormal, por um determinado período de tempo e, em seguida, o resfriamento lento até a temperatura ambiente. Esse processo pode efetivamente eliminar tensão residual gerados durante o corte, a estampagem, a fundição e a soldagem.

Para o aço-carbono, a temperatura de aquecimento recomendada é de 625 ± 25 ℃, enquanto que para o aço-liga, é de 700 ± 25 ℃.

O tempo de retenção necessário dependerá da espessura do material. Para aço carbono, o tempo de espera deve ser de 1 hora para cada 25 mm de espessura. Para aço-liga, deve ser de 2 horas por 25 mm de espessura, e a taxa de resfriamento deve ser inferior a 275 ℃ por hora por 25 mm de espessura.

É importante observar que o processo de tratamento térmico depende muito de valores empíricos e não pode ser resolvido por meio de mera cópia. A composição do material varia muito entre os diferentes tipos de materiais.

Durante a soldagem, vários gases estão presentes ao redor do banho de solda, originados principalmente das seguintes fontes:

(1) Gás gerado pelo agente gerador de gás no revestimento ou fluxo do eletrodo.

(2) Ar ambiente.

(3) Gás residual do núcleo de solda, do arame de solda e do metal de base durante a fundição.

(4) Gás formado pela decomposição da água cristalina que permanece no revestimento do eletrodo ou no fluxo em alta temperatura.

(5) Ferrugem, umidade, tinta e outros materiais não removidos da superfície do metal de base, que se decompõem sob a ação do arco elétrico.

O HJ431 é um fluxo com alto teor de manganês e alto teor de silício, que pertence ao tipo de fusão.

A Tabela 24 mostra a composição química do fluxo.

O fluxo está disponível na cor marrom-avermelhada ou amarelo-claro e está na forma de partículas vítreas que variam em tamanho de 0,45 a 2,5 mm.

A fonte de alimentação pode ser utilizada tanto para CA quanto para CC, com a conexão reversa necessária para a fonte de alimentação CC.

O fluxo apresenta excelente desempenho de processo e arco estável, resultando em belas ondulações em escala de peixe na solda. No entanto, ele tem resistência média à ferrugem. As principais reações químicas que ocorrem durante a soldagem com metal fundido são as seguintes:

MnO + Fe = FeO + MnSiO2 + 2Fe = 2FeO + SiCaFe + H2O = CaO + 2HF ↑

CaF2 + 2H = Ca + 2HF ↑

O Mn e o Si reduzidos penetram no metal de solda, o que melhora suas propriedades mecânicas.

A liberação de HF minimiza o conteúdo de hidrogênio do metal de solda e melhora sua capacidade de anti-porosidade.

Tabela 7: Composição química (fração de massa) do HJ431 (%)

| Si0 | MnO | CaF | Mgo | Ca0 | AlO | Fe0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

O HJ431 é usado junto com os fios de solda H08A e H08MnA para soldar componentes importantes de aço de baixo carbono e aço de baixa liga.

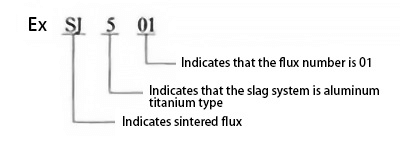

De acordo com as normas da amostra de produtos de materiais de soldagem, o fluxo sinterizado é representado pela letra SJ seguida de três dígitos:

1) O primeiro dígito indica o sistema de escória do fluxo de escória, conforme mostrado na Tabela 8.

Tabela 8: série de primeiros dígitos da marca do fluxo sinterizado

| Marca Flux | Faixa dos principais componentes da escória (número de tipos de classificação de qualidade) (%) | |

|---|---|---|

| SJ1 ×× SJ2 ×× SJ3 ×× ST4 ×× sJ5 ×× SJ6 ×× | Tipo de fluoreto de cálcio; tipo de alto alumínio; tipo de silício-cálcio; tipo de silício-manganês; Alumínio titânio tipo; outros tipos | CaF2≥15; CaO+MgO+MnO+CaF2>50; SiO2≤20; Al3O2≥20; Al3O2+CaO+MgO>45CaO+MgO+SiO2>60MnO+SiO2>50A12O3+TiO2>45 |

2) O segundo e o terceiro dígitos representam diferentes marcas de fluxo no mesmo tipo de sistema de escória, que são organizados na ordem de 01, 02 e ".

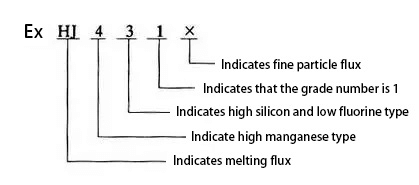

De acordo com os regulamentos da amostra de produtos de materiais de soldagem, o fluxo derretido é representado pela letra HJ seguida de três dígitos:

1) O primeiro dígito indica o teor de MnO no fluxo, e sua disposição em série é mostrada na Tabela 9.

Tabela 9: série de primeiros dígitos da marca do fluxo de fusão

| Marca Flux | Tipo de fluxo | Fração de massa de MnO (%) |

| H ordem 1 ×× H2 ×× H Ding 3 ×× H Ding 4 ×× | Sem manganês; Baixo manganês; Médio manganês; Alto manganês | <22~51 |

2) O segundo dígito indica o conteúdo de SiO2 e CaF2 no fluxo, e sua disposição em série é mostrada na tabela 10.

Tabela 10: série de segundos dígitos da marca do fluxo de fusão

| Marca Flux | Tipo de fluxo | Fração de massa de si0caf (%) |

| × um × HJ × dois × H × três ×× 4XHJ × cinco × H Ding × seis × HJ × sete × HJ × oito × H × nove × | Baixo silício e baixo flúor; Médio silício e baixo flúor; Alto silício e baixo flúor; Flúor em baixo silício; Médio silício e flúor; Flúor em alto silício; Baixo silício e alto flúor; Médio silício e alto flúor; outros | SiO2<10;CaF2<10SiO210~30;CaF2<10SiO2>30;CaF<10SiO2<10;CaF210~30SiO210~30;CaF210~30SiO2>30;CaF210~30SiO<10;CaF2<30SiO210~30;CaF2>30 |

3) O terceiro dígito indica diferentes graus do mesmo tipo de fluxo, que são organizados na ordem de 0, 1, 2 e ". 4) Quando dois tamanhos de partícula são produzidos para a mesma marca de fluxo, no caso de partículas finas (o tamanho da partícula do fluxo é

0,45 ~ 2,4 mm) marca de fluxo seguida por" ×" Word.

O SJ501 é um fluxo ácido sinterizado com uma composição química mostrada na Tabela 11. A fonte de alimentação é adequada para soldagem CA e CC. Quando a soldagem CC é usada, a conexão reversa é adotada e a corrente máxima de soldagem pode chegar a 1200A. A cor do fluxo é branco prateado. Ele tem forte resistência à porosidade durante a soldagem de alta velocidade e não é sensível a uma pequena quantidade de ferrugem ou filme de óxido de alta temperatura.

O SJ501 é adequado para soldar aço de baixo carbono e algumas estruturas de aço de baixa liga usando arames de soldagem H08A e H08MnA. Também é ideal para a soldagem rápida com vários fios, especialmente para a soldagem de passo único de dupla face.

Tabela 11: Composição química (fração de massa) do SJ501 (%)

| Si0+Ti0 | Al2O3+MnO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

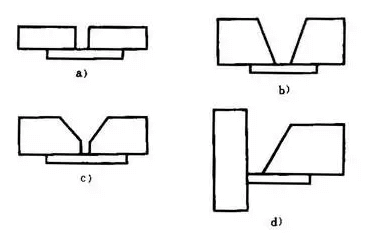

Uma placa de apoio, feita com a mesma composição do metal de base, é colocada na parte de trás da ranhura para garantir uma junta totalmente soldada durante o processo de soldagem sem queimar a raiz.

Esse tipo de junta é conhecido como junta de placa de apoio, e as formas comuns da placa de apoio incluem: ranhura da placa de apoio da correia em forma de I, ranhura da placa de apoio da correia em forma de V, ranhura da placa de apoio da correia em forma de Y, ranhura da placa de apoio da correia em forma de V de um lado, conforme mostrado na Figura 6.

a) Ranhura em forma de I com placa de apoio

b) Ranhura em forma de V com placa de apoio

c) Ranhura em forma de Y com placa de apoio

d) Ranhura de um lado com placa de apoio

As habilidades operacionais necessárias para a soldagem da junta da placa de base são mais simples e fáceis de dominar em comparação com a soldagem de um lado e a conformação de dois lados.

Essa técnica é frequentemente usada em situações em que a soldagem na parte traseira não é viável, como na costura circunferencial de cilindros de pequeno diâmetro ou de contêineres encamisados.

No entanto, uma desvantagem desse método é que, se a elipticidade da placa de base e do cilindro for inconsistente, poderá haver uma lacuna quando eles forem montados juntos. Durante a soldagem, a escória derretida pode não flutuar e resultar em inclusão de escória.

A qualificação do procedimento de soldagem JB4708-92 para vasos de pressão de aço estipula que ângulo de flexão de soldagem de face única com suporte pode ser baseado no padrão de ângulo de curvatura da soldagem de face dupla.

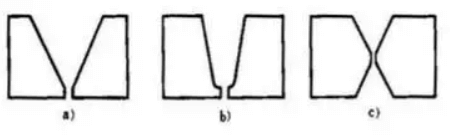

Quando a espessura da solda é a mesma, a geometria das três ranhuras é mostrada na Fig. 5.

a) Ranhura em Y b) Ranhura em U com borda cega c) Ranhura em Y duplo

1) O processamento da superfície da ranhura é simples.

2) Pode ser soldada em um lado sem virar.

3) Quando a área do espaço de ranhura de solda é grande, há muitos materiais de enchimento e a espessura da solda é grande, a produtividade é baixa.

4) Grande deformação de soldagem.

Os símbolos suplementares são usados para complementar algumas características das soldas, conforme mostrado na tabela.

| Nome | Mapa de esboço | Símbolo | declaração interpretativa |

|---|---|---|---|

| Símbolo com placa de apoio |  |  | Indica que há uma placa de apoio na parte inferior da solda |

| Símbolo de solda de três lados |  |  | Indica que há soldas em três lados |

| Símbolo de solda ao redor |  |  | Indica a solda ao redor da soldagem |

| Símbolo do campo |  | Indica a soldagem no local ou no local | |

| Coincidência de cauda |  | O processo e o método de soldagem podem ser marcados com referência à norma gb185-85 |

O símbolo em um desenho que indica o método de soldagem, a forma e o tamanho da solda é conhecido como símbolo de solda.

De acordo com a representação dos símbolos de solda descritos no GB324-88, um símbolo de solda normalmente consiste em um símbolo básico e um líder. Além disso, símbolos auxiliares, símbolos suplementares e símbolos de tamanho de solda podem ser incluídos conforme necessário.

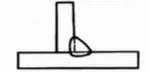

A junta formada na soldagem após a soldagem é chamada de solda.

De acordo com a forma de combinação, as soldas podem ser divididas em soldas de topo, soldas de filetesoldas de plugue e soldas de extremidade.

As soldas que formam a junta de topo são chamadas de soldas de topo. A solda de topo pode ser formada por uma junta de topo ou por uma junta em T (junta cruzada), que se refere à solda com zero perna de solda após soldagem de penetração total após o chanfro.

A superfície da junta dos dois elementos de solda que são soldados juntos pode ser soldada de forma reta ou quase reta. Além disso, quando a solda é composta de solda de topo e solda de fileteA solda é chamada de solda combinada.

Uma solda combinada é criada quando uma junta em T (junta cruzada) é chanfrada e soldada com penetração total, resultando em uma solda com uma determinada perna de solda.

Uma solda de topo é criada em uma ranhura, enquanto uma solda de filete é usada para conectar duas soldas fora da ranhura.

Refere-se à solda que preenche o furo redondo formado pela sobreposição de duas soldas, uma das quais é aberta com um furo redondo e, em seguida, soldada no furo redondo

Soldas que formam juntas de terminação.

Durante a soldagem, o nome geral de várias quantidades físicas (como corrente de soldagem, tensão do arco, velocidade de soldagem, energia linear etc.) selecionadas para garantir a qualidade da soldagem é parâmetros do processo de soldagem.

A influência dos parâmetros do processo na forma da solda é a seguinte:

Quando as outras condições permanecem inalteradas, com o aumento da corrente de soldagem, a espessura da solda e o reforço aumentam, enquanto a largura da solda permanece quase inalterada (ou ligeiramente aumentada).

Quando as outras condições permanecem inalteradas, a tensão do arco aumenta, a largura da solda aumenta significativamente e a espessura da solda e o reforço diminuem ligeiramente.

Quando as outras condições permanecem inalteradas, um aumento na velocidade de soldagem resulta em uma diminuição na largura, na espessura e no reforço da solda.

A corrente de soldagem, a tensão do arco e a velocidade de soldagem são os três principais parâmetros do processo de soldagem durante a soldagem.

Ao selecionar esses parâmetros, a coordenação adequada entre os três deve ser considerada para obter uma solda com boa forma e atender aos padrões exigidos.

Os requisitos para juntas de topo de soldas são os seguintes:

1. Ao unir chapas de aço com espessuras diferentes, uma diferença significativa na espessura entre as chapas de ambos os lados pode causar uma mudança considerável na seção da conexão após a soldagem. Essa mudança pode levar a uma grave concentração de tensão.

Portanto, para estruturas soldadas críticas, como vasos de pressão, as chapas grossas devem ser afinadas. De acordo com as normas técnicas pertinentes, quando a espessura da chapa mais fina for ≤ 10 mm e a diferença de espessura entre as duas chapas for superior a 3 mm, ou quando a espessura da chapa mais fina for > 10 mm e a diferença de espessura entre as duas chapas for superior a 30% da espessura da chapa mais fina ou superior a 5 m, a borda da chapa grossa deverá ser desbastada. O comprimento do desbaste deve ser maior ou igual a 3 vezes a diferença de espessura.

2. Quando uma solda em linha reta é unida a uma solda curva, a solda fica exatamente na junção, levando a uma tensão de solda significativa e tornando-se a superfície fraca de toda a estrutura. Portanto, a solda curva na junta de topo deve ter uma seção reta para que a solda fique na posição de topo plano.

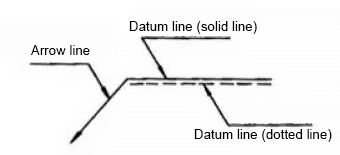

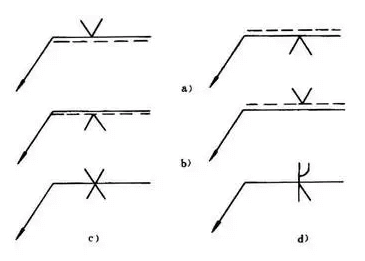

A guia é geralmente composta por uma guia com uma seta (doravante denominada linha de seta) e duas linhas de referência (uma é uma linha sólida e a outra é uma linha pontilhada), conforme mostrado na Fig. 17.

Ao usar o líder, ele deve corresponder ao símbolo básico:

a) A solda está no lado da seta da junta

b) A solda está no lado sem seta da junta

c) Solda simétrica

d) Trabalho de solda de lado duplo

O teste de partículas magnéticas é um método de teste não destrutivo que utiliza o fenômeno de partículas magnéticas sendo atraídas pelo campo magnético de fuga gerado por defeitos de superfície em materiais ferromagnéticos quando submetidos a um forte campo magnético.

O princípio da detecção de falhas por partículas magnéticas envolve a magnetização local da solda inspecionada, o que resulta em linhas de força magnéticas passando pela solda.

Para soldas com o mesmo tamanho de seção e materiais internos uniformes, a distribuição das linhas de força magnética é uniforme. No entanto, na presença de defeitos como rachaduras, poros e inclusões de escória na superfície ou no interior da solda, as linhas de força magnética contornarão essas áreas com alta resistência magnética, causando flexão, conforme mostrado na Fig. 5A.

Nesse ponto, as partículas magnéticas são espalhadas na superfície da solda, e as linhas de força magnética passam pelas partículas magnéticas que estão localizadas nos defeitos da superfície, criando um "vazamento de fluxo magnético" e fazendo com que as partículas magnéticas sejam adsorvidas no defeito.

O tamanho e a posição do defeito podem ser determinados examinando-se a forma, o número e a espessura das partículas magnéticas adsorvidas.

É importante observar que os defeitos internos que estão distantes da superfície da solda não criarão vazamento de fluxo magnético nas linhas de força magnéticas e, portanto, as partículas magnéticas não serão absorvidas nem se acumularão, tornando os defeitos indetectáveis. As partículas magnéticas mais comuns usadas nesse método de teste são o óxido férrico (Fe3O4) e óxido férrico (Fe2O3).

Os defeitos podem ser divididos em três tipos, de acordo com a forma:

(1) O comprimento de um traço magnético de defeito linear é mais de três vezes a sua largura.

(2) Um traço magnético de defeito circular é qualquer traço magnético de defeito que não seja linear.

(3) Um traço magnético de defeito disperso refere-se a vários defeitos em uma determinada área que aparecem ao mesmo tempo.

Padrão de qualidade: De acordo com as disposições da norma ZBJ04006-87, o grau de traço magnético defeituoso é dividido em sete níveis.

O símbolo básico é um símbolo que representa a forma da seção transversal da solda. Várias representações simbólicas básicas comuns são mostradas na tabela.

| Nome | Mapa de esboço | Símbolo |

|---|---|---|

| Solda em forma de I |  |  |

| Solda em forma de Y |  | |

| Solda em forma de V de lado único com borda cega |  | |

| Solda em forma de U com borda cega |  |  |

| Conta traseira | ||

| Solda de filete |  | |

| Solda de plugue |

Os raios X e Y podem ser usados para inspeção radiográfica, respectivamente.

Quando os raios passam por materiais metálicos, parte de sua energia é absorvida, atenuando os raios. A atenuação é diferente dependendo da espessura do material penetrante. material metálicoque pode variar devido a defeitos como rachaduras, poros, penetração incompleta ou outras imperfeições que causam o afinamento do material, ou devido a diferenças de volume e massa (como inclusões de escória).

A atenuação é mais significativa ao passar por objetos grossos ou grandes, resultando em uma intensidade mais fraca no substrato, menor sensibilidade do negativo e escuridão mais rasa após a revelação. Por outro lado, a escuridão é mais profunda quando a atenuação é menor.

Ao analisar as imagens com diferentes níveis de escuridão no negativo, os defeitos podem ser claramente exibidos.

A detecção de falhas por ultrassom é um método de teste não destrutivo que usa ultrassom para detectar defeitos internos em materiais.

O princípio da detecção de falhas por ultrassom envolve a localização de defeitos utilizando a diferença na impedância acústica (o produto da massa do volume do material e a velocidade do som) entre os defeitos nas soldas e os tecidos normais, bem como o fenômeno de reflexão das ondas sonoras em interfaces heterogêneas com impedância acústica diferente.

Durante a detecção de falhas, um transdutor piezoelétrico na sonda emite ondas ultrassônicas de pulso, que são transmitidas para a solda por meio de um meio de acoplamento acústico (como água, óleo, glicerol ou pasta).

Após encontrar o defeito, a onda ultrassônica gera uma onda refletida. Outra sonda semelhante ou a mesma sonda é então usada para receber a onda sonora refletida, que é convertida em um sinal elétrico pelo transdutor.

O sinal elétrico é amplificado e exibido em uma tela fluorescente ou impresso em uma fita de papel. A posição do defeito pode ser determinada com base na posição da sonda e no tempo de propagação da onda sonora (posição do eco na tela fluorescente).

A amplitude da onda refletida pode fornecer uma avaliação aproximada do tamanho do defeito.

Padrão de qualidade: A probabilidade de o feixe ultrassônico ser perpendicular ao plano do defeito aumenta com o número de direções de detecção ultrassônica de soldas, resultando em uma taxa de detecção de defeitos mais alta e em resultados de avaliação mais precisos.

De acordo com a GB11345-89, os métodos manuais de detecção de falhas ultrassônicas e a classificação dos resultados de detecção de falhas para soldas de aço classificam os danos ultrassônicos em três níveis de inspeção: A, B e C com base no número de direções de detecção de soldas. A qualidade da inspeção aumenta do nível A para o nível C, sendo que o nível B é adequado para vasos de pressão.

O objetivo de proteger a área de soldagem é evitar que o ar invada a gota e a poça e reduzir o teor de nitrogênio e oxigênio no metal de solda.

Há três formas de proteção:

Durante a soldagem com proteção gasosa, um gás de proteção (CO2, H2, Ar) é usado para isolar a área de soldagem do ar ambiente.

A proteção contra escória, por outro lado, envolve a cobertura da superfície metálica da poça de fusão com uma camada de escória para evitar o contato com o ar. Esse método é comumente usado em processos de soldagem como a soldagem por eletroescória e a soldagem por arco submerso.

A proteção combinada de gás e escória é outro método que utiliza tanto o gás de proteção quanto a escória para proteger o metal fundido simultaneamente. Esse método é comumente usado na soldagem a arco manual.