Você já se perguntou por que as peças de metal quebram repentinamente sem aviso? Este artigo explora o fascinante mundo da fadiga e da fratura de metais. Você aprenderá como o estresse repetido pode levar a uma falha repentina, os tipos de fraturas por fadiga e estudos de casos reais. Prepare-se para descobrir os perigos ocultos no maquinário cotidiano!

Fadiga: A fadiga é o dano estrutural progressivo e localizado que ocorre em materiais sujeitos a cargas cíclicas. Ela envolve o início e a propagação de rachaduras microscópicas sob níveis de tensão significativamente abaixo da resistência do material.

Fratura por fadiga: A fratura por fadiga é a falha final de um material ou componente devido ao efeito cumulativo de tensões ou deformações cíclicas. Esse fenômeno ocorre em três estágios distintos:

As principais características da fratura por fadiga incluem:

A fadiga de alto ciclo (HCF) ocorre quando os componentes são submetidos a níveis de tensão relativamente baixos, resultando em falha após mais de 105 ciclos. Esse tipo de fadiga é normalmente associado à deformação elástica e é comum em componentes como molas, eixos de transmissão e fixadores. A HCF é caracterizada por uma deformação plástica mínima e geralmente é regida por abordagens baseadas em tensão no projeto e na análise.

A fadiga de baixo ciclo (LCF), por outro lado, envolve altos níveis de estresse que levam à falha em 104 ciclos ou menos. A LCF é predominante em componentes que sofrem deformação plástica significativa durante cada ciclo de carga, como vasos de pressão, lâminas de turbina e componentes de reatores nucleares. Em geral, esse tipo de fadiga é analisado por meio de abordagens baseadas em tensão devido à pronunciada deformação plástica envolvida.

A análise de fadiga baseada em deformação está associada principalmente à LCF, em que a deformação plástica predomina. Essa abordagem considera os componentes de deformação elástica e plástica e é fundamental para materiais que apresentam plasticidade cíclica significativa.

A análise de fadiga baseada em tensão é geralmente aplicada a cenários de HCF, em que as tensões permanecem predominantemente na faixa elástica. Esse método é adequado para componentes projetados para operar abaixo do limite de elasticidade do material.

Na prática, a distinção entre a fadiga baseada em tensão e a fadiga baseada em deformação pode ser indistinta, especialmente na região de transição entre HCF e LCF (normalmente 104 a 105 ciclos). Muitos componentes de engenharia passam por uma combinação de ambos os regimes, levando ao que é chamado de fadiga composta. Nesses casos, métodos analíticos avançados que incorporam abordagens de tensão e deformação podem ser necessários para uma previsão precisa da vida útil.

A fadiga pode ser classificada ainda mais com base na natureza das cargas aplicadas:

Macroscopicamente, o processo de fratura por fadiga pode ser dividido em três estágios distintos: início da trinca, propagação da trinca e fratura final.

O estágio de iniciação da trinca ocorre em locais de concentração de tensão, como imperfeições de superfície, entalhes ou descontinuidades metalúrgicas. Esses atuam como pontos de nucleação para a formação de microtrincas sob condições de carga cíclica.

A zona de propagação da trinca é caracterizada por uma superfície relativamente lisa e plana perpendicular à direção da tensão principal. Essa zona apresenta estrias de fadiga distintas, também conhecidas como marcas de praia ou marcas de progressão. Esses padrões concêntricos se irradiam para fora do local de iniciação, indicando um crescimento incremental da trinca a cada ciclo de carga.

A zona de fratura final representa a área em que ocorre o crescimento rápido e instável de trincas, levando à falha repentina do componente. Essa região normalmente apresenta uma textura mais áspera com características como covinhas (em materiais dúcteis) ou facetas de clivagem (em materiais frágeis). Lábios de cisalhamento podem estar presentes nas bordas, indicando deformação plástica localizada.

Microscopicamente, a marca registrada da fratura por fadiga é a presença de estrias de fadiga, visíveis sob alta ampliação. Essas linhas finas e paralelas representam a posição da frente da trinca após cada ciclo de estresse. Além disso, dependendo do material e das condições de carga, outras características microestruturais podem ser observadas:

Compreender essas características macro e microscópicas é fundamental para a análise de falhas, pois elas fornecem informações valiosas sobre o histórico de carga, as condições ambientais e o comportamento do material durante o processo de fadiga.

(1) A fratura por fadiga se distingue pela ausência de deformação plástica macroscópica significativa durante o processo de falha. Essa característica geralmente resulta em falha súbita e catastrófica de componentes mecânicos sem sinais de alerta prévios. A falta de deformação visível faz com que as falhas por fadiga sejam particularmente insidiosas, pois podem ocorrer sem qualquer indicação aparente de falha iminente, levando a quebras inesperadas e potencialmente perigosas em máquinas ou estruturas críticas.

(2) Os níveis de tensão cíclica que causam a fratura por fadiga geralmente estão bem abaixo do limite de escoamento do material em condições de carga estática. Esse fenômeno é atribuído ao mecanismo de dano cumulativo da fadiga, em que rachaduras microscópicas se iniciam e se propagam sob cargas repetidas, mesmo em tensões que seriam consideradas seguras em aplicações estáticas. O limite de fadiga ou limite de resistência, que representa o nível de tensão abaixo do qual é improvável que ocorra uma falha por fadiga em um determinado número de ciclos, é frequentemente usado no projeto para reduzir esse risco.

(3) O exame pós-falha das superfícies de fratura por fadiga revela zonas distintas que fornecem informações valiosas sobre o processo de falha. Essas zonas geralmente incluem:

a) Zona de iniciação de trinca: Geralmente caracterizada por uma região lisa e semicircular onde a trinca por fadiga se origina, normalmente em um ponto de concentração de tensão ou defeito do material.

b) Zona de propagação de trincas: Apresenta marcas de praia ou estrias características, que representam o crescimento incremental da trinca a cada ciclo de carga. O espaçamento e o padrão dessas marcas podem indicar o histórico de carga e a taxa de crescimento da trinca.

c) Zona de fratura final: Apresenta uma aparência áspera e irregular, geralmente com evidências de fratura dúctil ou frágil, dependendo das propriedades do material. Essa zona representa a falha rápida da seção transversal restante quando ela não consegue mais suportar a carga aplicada.

Uma motocicleta em uma fábrica sofreu uma falha mecânica após percorrer 2.000 km. Após a desmontagem e a inspeção, descobriu-se que a biela do virabrequim do motor havia se quebrado.

A biela, feita de 20CrMnTi, foi cementada na superfície. O princípio de funcionamento da biela está representado na Figura 1, onde seu movimento recíproco aciona a rotação de dois virabrequins de acionamento.

O 20CrMnTi é uma liga de aço estrutural com uma teor de carbono de aproximadamente 0,2%, teor de manganês de aproximadamente 1% e teor de titânio de aproximadamente 1%. Esse material é comumente usado para componentes de eixo e requer cementação.

Fig. 1

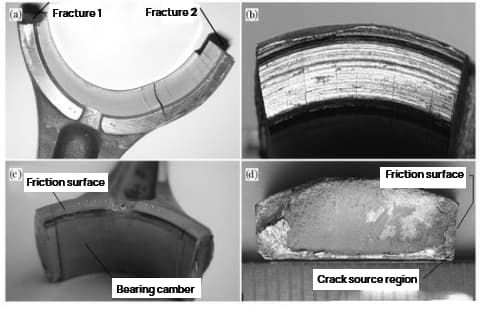

A biela com falha teve duas fraturas. Na curvatura do rolamento na extremidade da fratura da biela, muitas rachaduras paralelas à fratura são visíveis [Figura 3 (a)]. Um lado da extremidade da fratura apresenta um forte traço de atrito [Figura 3 (b)], com uma profundidade de desgaste de 0,5 mm. Além disso, um traço de oxidação azul-acinzentado de alta temperatura pode ser visto em uma extremidade do arco do rolamento próximo ao lado do atrito [Figura 3 (c)].

A fratura 1 é relativamente lisa e plana com uma borda desgastada, e o arco de fadiga é visível no meio [Figura 3 (d)]. No entanto, não foi encontrado nenhum arco de fadiga na fratura 2.

Fig. 2

Fig. 3

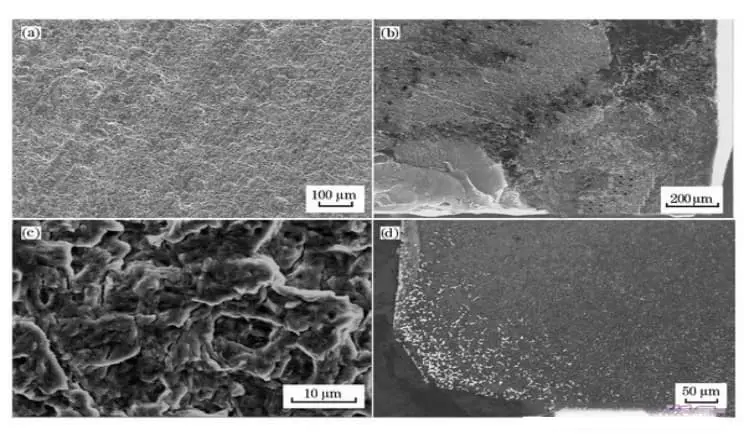

A Figura 4 (a) na Fratura 1 mostra um arco de fadiga em um microscópio eletrônico de varredura. A tendência do arco permite a determinação da fonte de fadiga.

A fonte de fadiga está localizada no canto superior direito da Figura 4 (d). A ampliação local revela que a maioria dos tecidos finos na área da fonte foi submetida a desgaste, embora a característica da borda radial ainda seja visível (Figura 4 (b)).

A Figura 4 (c) mostra faixas de fadiga e trincas secundárias na zona de crescimento da fadiga.

Em contraste, a Fratura 2 apresenta covinhas, mas não apresenta listras de fadiga. Pode-se deduzir que a Fratura 1 é a fratura primária e a Fratura 2 é uma fratura secundária.

Fig. 4

Colete amostras do corpo da biela e analise sua composição química, incluindo a fração de massa (%).

Os resultados da análise estão em conformidade com os requisitos de composição química especificados em GB/T3077-1999 para 20CrMnTi.

Com base nos resultados da inspeção, a composição química do material da peça com defeito atende aos requisitos técnicos. Entretanto, a extremidade quebrada da biela apresenta atrito severo em um dos lados.

Uma análise da extremidade do arco do rolamento próximo à superfície de atrito revelou a presença de um filme de óxido cinza-azulado, que é uma mistura de óxido de ferro preto (Fe3O4) e óxido de ferro vermelho (Fe2O3) formado em temperaturas acima de 400°C. Isso indica que o atrito entre a biela e o eixo de saída causou superaquecimento nessa área.

A análise SEM da superfície da fratura mostra que a origem da trinca por fadiga estava no canto próximo ao filme de óxido, na região de alta temperatura. A combinação de oxidação da superfície e alta temperatura aumenta a chance de geração de trincas e danos por fluência.

Além disso, o atrito leva a uma superfície metálica áspera, que pode causar concentração de tensão na superfície e aumentar a possibilidade de fadiga. A origem da fratura geralmente ocorre no ponto de tensão máxima de tração.

De acordo com a análise das forças que atuam na biela, a maior tensão de tração está presente na seção 1 da fratura, tornando-a suscetível à formação de trincas perto do canto da superfície de atrito. A presença de carbonetos grosseiros nessa área agrava o problema, pois interrompe a continuidade da estrutura da matriz, acelera a formação e a propagação de trincas, reduz o tempo de formação de trincas e reduz o tempo de vida útil do material. resistência à fadigae, por fim, leva à fratura por fadiga.

O excesso de carbonetos na superfície cementada da biela é resultado de um processo de cementação inadequado. A formação de carbonetos grosseiros e em blocos se deve principalmente à alta concentração de carbono, que é mais provável de ocorrer em cantos afiados da peça de trabalho, reduzindo significativamente sua vida útil.

Para evitar a formação de carbonetos grosseiros, é fundamental controlar rigorosamente o potencial de carbono da atmosfera de cementação durante o processo de cementação. Isso ajudará a evitar o potencial de carbono excessivo, que leva à formação de carbonetos grosseiros na superfície da peça de trabalho.

A fratura da biela do virabrequim é resultado de uma fratura por fadiga. A causa da fratura se deve ao atrito severo sofrido pela biela durante o uso, o que resulta em concentração de tensão local e altas temperaturas, reduzindo a resistência à fadiga do material. A presença de carbonetos grandes e em blocos nos cantos da superfície da biela acelerou ainda mais o crescimento e a propagação das trincas.

A redução da rugosidade das peças de fricção durante o estágio de projeto pode reduzir a concentração de tensão e melhorar a resistência à fadiga das peças. Isso também ajudará a reduzir as altas temperaturas causadas pelo atrito e a diminuir o risco de danos por fluência.

Para aprimorar o processo de cementação, é importante abordar a formação de carbonetos excessivos na superfície cementada da biela, que é causada por um processo de cementação inadequado. Os carbonetos grossos e em blocos são resultado principalmente da alta concentração de carbono, que tem maior probabilidade de se formar em cantos afiados da peça de trabalho e diminuir significativamente sua vida útil.

Portanto, o controle rigoroso do potencial de carbono da atmosfera de cementação durante o processo de cementação é essencial para evitar a formação de carbonetos grosseiros na superfície da peça de trabalho devido ao potencial de carbono excessivo.

Muitas vezes, é um desafio modificar as condições de serviço das peças, por isso é essencial otimizar o projeto das peças o máximo possível, começando pelos efeitos da superfície.

Ao evitar a concentração de tensão superficial em materiais estruturais e peças mecânicas, o acúmulo de deslizamento de deslocamento é impedido e a deformação plástica é contida. Isso torna mais difícil a formação e o crescimento de trincas por fadiga, aumentando o limite de fadiga ou a resistência à fadiga.

No projeto, é aconselhável evitar cantos quadrados ou agudos, furos e ranhuras. Nos casos em que o tamanho da seção muda repentinamente, como no ombro de um eixo escalonado, recomenda-se usar um filete de transição com um raio suficiente para reduzir a concentração de tensão.

Se o aumento do raio do filete de transição não for viável devido a restrições estruturais, ranhuras mais finas ou cortes inferiores podem ser cortados no eixo de diâmetro maior.

Há uma concentração significativa de tensão na borda da superfície de encaixe do cubo e do eixo. Para melhorar isso, uma ranhura de alívio de carga pode ser cortada no cubo e a parte de encaixe do eixo pode ser engrossada para diminuir a lacuna de rigidez entre o cubo e o eixo, reduzindo a concentração de tensão na borda da superfície de encaixe.

Em soldas de fileteA soldagem com ranhura resulta em uma concentração de tensão muito melhor em comparação com a soldagem sem ranhura.

Leitura relacionada: Lista completa de símbolos de soldagem

Para fortalecer a camada superficial dos componentes, métodos mecânicos, como laminação e injeção, são usados. descascamento podem ser usados. Esses métodos formam uma camada de tensão de pré-compressão na superfície do componente, reduzindo a tensão de tração da superfície que é propensa à formação de trincas e melhorando a resistência à fadiga. Outros métodos, como o tratamento térmico e o tratamento químico, como têmpera de alta frequência, carburação e nitretaçãotambém pode ser usado.

O shot peening envolve o uso de pequenas esferas de aço com diâmetro de 0,1 a 1 mm para impactar a superfície da amostra em alta velocidade, removendo cantos afiados, rebarbas e outras concentrações de tensão. A superfície é comprimida a uma profundidade de 1/4-1/2 do diâmetro da esfera de aço, gerando tensão residual na superfície da peça e restringindo o crescimento de trincas por fadiga.

Shot peening