Você já se perguntou como as peças de precisão são fabricadas? O fine blanking é uma tecnologia revolucionária que produz componentes de alta qualidade com precisão e velocidade incomparáveis. Nesta postagem do blog, vamos nos aprofundar no fascinante mundo do fine blanking, explorando seus princípios, vantagens e aplicações no mundo real. Descubra como esse processo inovador está revolucionando os setores, do automotivo ao eletrônico, conforme explicado por nossa equipe de engenheiros mecânicos especializados. Prepare-se para se surpreender com a precisão e a eficiência do fine blanking!

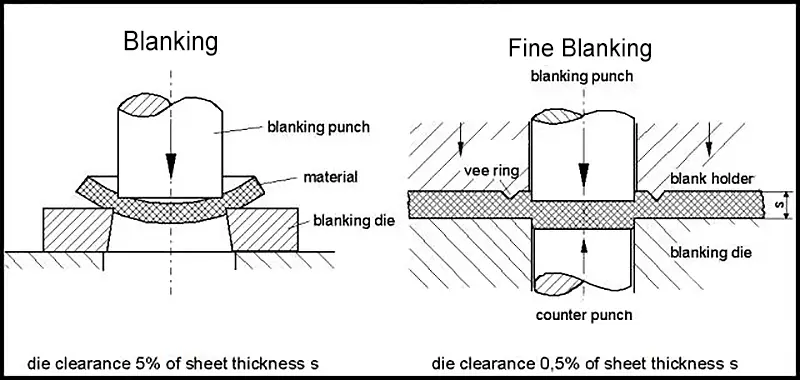

A diferença entre a obturação comum e a fina processo de apagamento

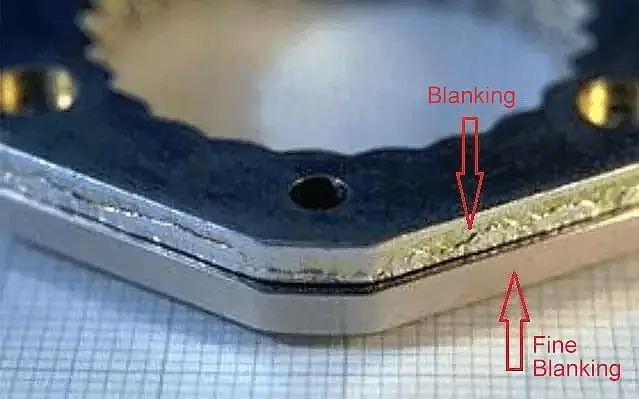

Comparação das faces de corte de peças de estampagem comuns e peças de corte fino

Durante o processo de puncionamento, a placa de prensagem da engrenagem anelar é usada para aplicar força no material e pressioná-lo contra a matriz fêmea, criando uma pressão lateral na superfície interna do dente em forma de V. Isso ajuda a evitar o rasgo na zona de cisalhamento e o fluxo lateral do metal. Isso ajuda a evitar o rompimento na zona de cisalhamento e o fluxo lateral do metal.

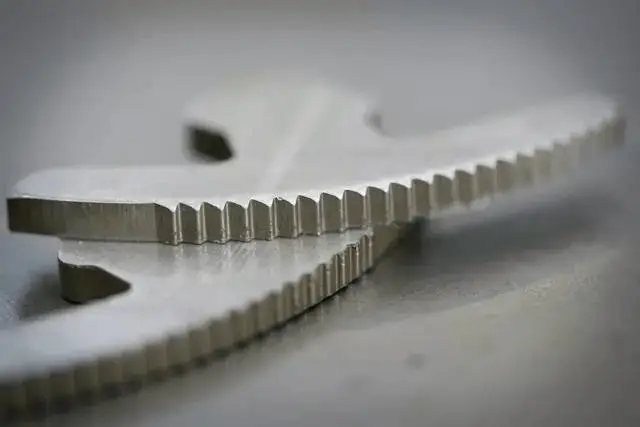

Peça do ventilador do freio de mão FORD com 6 mm de espessura (setor do freio de mão)

À medida que as matrizes de puncionamento são pressionadas no material, a contrapressão do ejetor é aplicada para comprimir o material. Isso, juntamente com o uso de uma pequena folga e uma matriz côncava com borda arredondada, elimina a concentração de tensão e coloca o metal na zona de cisalhamento sob tensão compressiva de três vias, reduzindo a tensão de tração e melhorando a plasticidade do material.

Essa abordagem evita a flexão, o estiramento e o rasgo que normalmente ocorrem na estampagem comum, fazendo com que o material seja estampado em peças por meio de puro cisalhamento ao longo do formato da borda da matriz, resultando em superfícies de cisalhamento de alta qualidade, lisas e uniformes.

Peças do assento TESLA com 6 mm de espessura

No corte fino, a força de prensagem, a folga do corte e o raio da borda da matriz são interdependentes e essenciais. A influência desses fatores está interconectada e, quando a folga é uniforme e o raio da borda é adequado, uma seção lisa pode ser produzida com o mínimo de material de prensagem.

Flange de composição de tubos TOYOTA de 6 mm de espessura

Requisitos de planicidade extremamente altos

O corte fino, também conhecido como corte de precisão, é um processo avançado de estampagem de metal que evoluiu a partir de técnicas convencionais de corte. Embora ambos os processos se enquadrem na categoria de separação de chapas metálicas, o corte fino emprega parâmetros específicos e configurações de ferramentas que o diferenciam do corte geral. As peças resultantes apresentam características de qualidade superior, incluindo superfícies de corte excepcionalmente lisas, formação mínima de rebarbas e tolerâncias dimensionais rigorosas.

Esse processo de alta precisão utiliza uma prensa de ação tripla e ferramentas especialmente projetadas, incorporando recursos como um punção de corte fixo, um contra-punção e um indentador de anel em V. O fluxo controlado de material durante a operação permite a produção de geometrias complexas com precisão de forma quase líquida, muitas vezes eliminando a necessidade de operações secundárias.

Quando integrado a processos complementares de conformação a frio, como dobra, repuxo, flangeamento, cunhagem e extrusão de precisão, o corte fino demonstra um potencial significativo para substituir os métodos tradicionais de fabricação. Ele oferece uma alternativa atraente para o corte convencional, a usinagem, o forjamento, a fundição e a metalurgia do pó em vários setores, inclusive nos setores automotivo, aeroespacial, eletrônico e de máquinas de precisão. Essa substituição é impulsionada pelas vantagens técnicas do fine blanking, como melhor utilização do material, funcionalidade aprimorada da peça e tempos de ciclo de produção reduzidos, juntamente com seus benefícios econômicos, incluindo custos gerais de produção mais baixos e maior produtividade.

A capacidade do fine blanking de produzir componentes com características complexas, tolerâncias rígidas e excelente acabamento de superfície em uma única operação o torna particularmente valioso para a fabricação de peças críticas, como engrenagens, rodas dentadas, componentes de trava e suportes complexos. Como os setores continuam a exigir maior precisão e eficiência, o fine blanking está posicionado para desempenhar um papel cada vez mais importante nos processos de fabricação modernos.

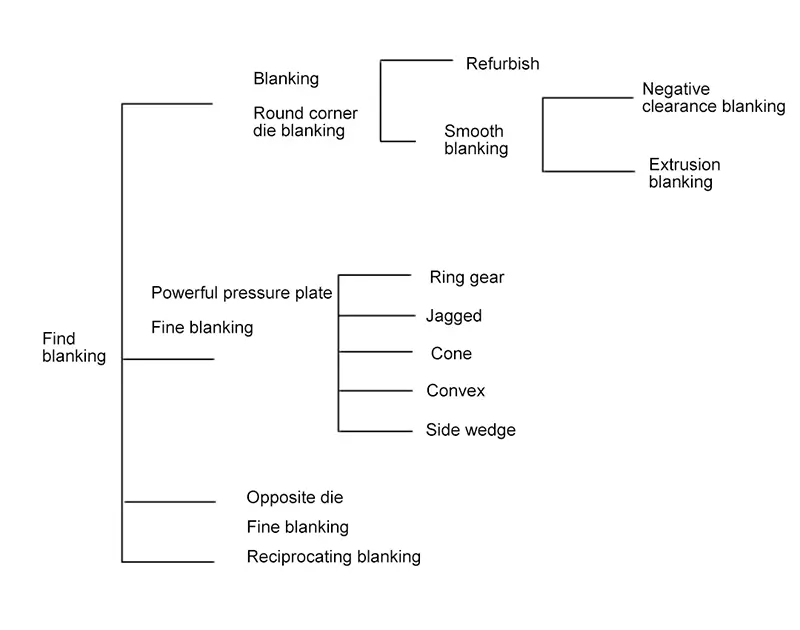

Os vários métodos diferentes de corte fino são categorizados da seguinte forma, de acordo com seus métodos tecnológicos:

1. Diferença entre apagamento e blanking fino

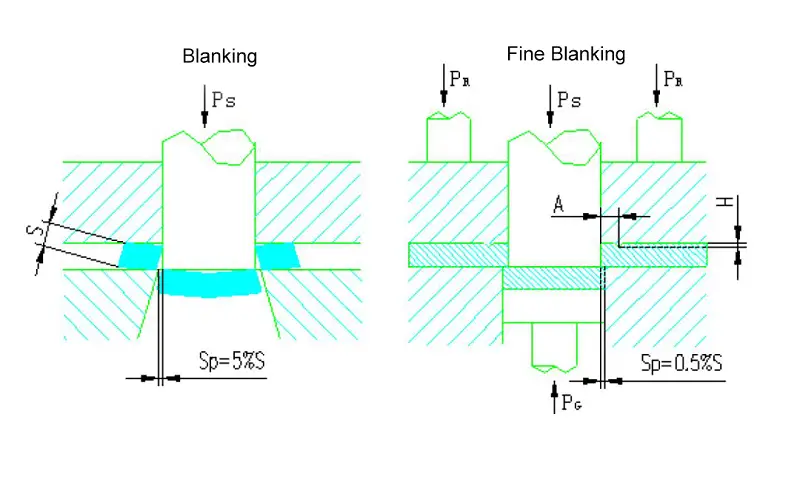

O corte fino de que falamos com frequência não é o corte fino no sentido geral (como corte, corte de acabamento e corte de alta velocidade, etc.), mas o corte fino com uma placa de pressão forte (veja a figura abaixo).

O princípio básico da estampagem fina é usar uma prensa especial (força de três vias) para produzir deformação plástica e de cisalhamento do material com a ajuda de uma matriz especialmente estruturada para obter peças estampadas finas de alta qualidade.

2. Blanqueamento fino características do processo

A tabela a seguir mostra as características dos dois métodos de processo diferentes: corte geral e corte fino.

| Recurso técnico | Blanking | Blanqueamento fino |

| Formulários de separação de materiais | Deformação por cisalhamento (rasgo controlado) | Deformação por cisalhamento plástico (supressão de rasgos) |

| 2. qualidade do trabalho | ||

| Precisão da dimensão | ISO11-13 | ISO7-11 |

| Rugosidade da superfície em branco Ra (um) | Ra>6,3 | Ra1.6~0.4 |

| Erro de forma e de posição: | ||

| planicidade | grande | pequeno(0,02mm/10mm) |

| não perpendicularidade | grande | Pequeno (face única 0,0026 mm/1 mm) |

| defeito de afundamento | (20~35)%S | (10~25)%S |

| rebarba | bidimensional, grande | One Way, Pequeno |

| 3. morrer | ||

| ●Gap | Bilateral (5-10)%S | face simples 0,5% S |

| ●Borda | nítido | chanfro |

| 4. materiais de estampagem | Nenhum requisito | Boa plasticidade (esferonização) |

| 5. Lubrificação | geral | especial |

| 6. Prensas | ||

| ●Estado de força | Normal (força unidirecional) | Especial (força tridimensional) |

| ●Carga do processo | trabalho com pequenas deformações | O trabalho de deformação é de 2 a 2,5 vezes maior do que o do corte fino geral. |

| Proteção ambiental | Ruído e grande vibração | Baixo ruído, baixa vibração |

| 7. Custos | baixo | Alta (curto período de retorno do investimento) |

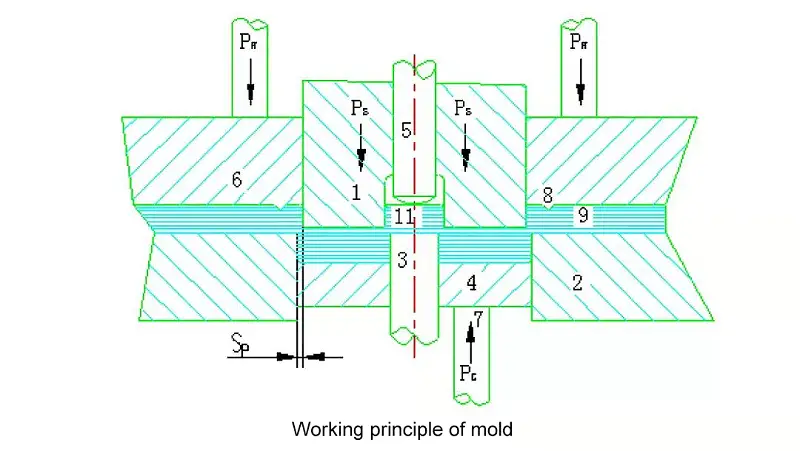

3. Princípio de funcionamento da matriz

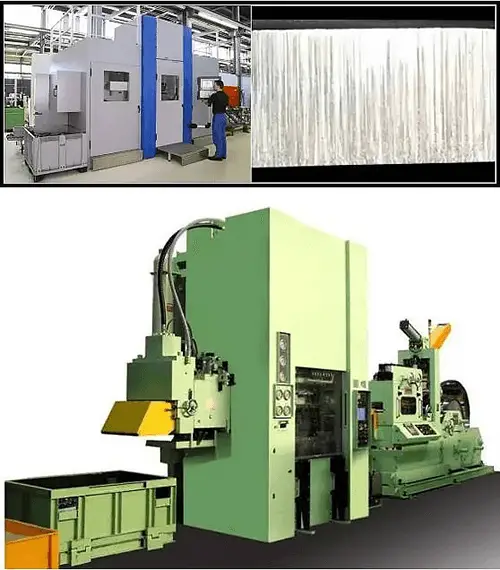

A máquina de corte fino é um equipamento especial para realizar o processo de corte fino.

Conforme mostrado na figura abaixo, há três tipos de forças (PS, PR, PG) atuando na matriz durante o corte fino.

Antes do início da perfuração da força do anel PRatravés da linha de cisalhamento fora da placa guia (6), de modo que o formato de V anel de engrenagem (8) pressionado no material e pressionado na matriz, gerando assim uma pressão lateral na superfície interna do anel de engrenagem em forma de V para evitar que o material na zona de cisalhamento se rasgue e o fluxo lateral de metal fora da zona de cisalhamento.

Ao mesmo tempo, a contrapressão PG é pressionado pelo ejetor (4) na linha de cisalhamento, que pressiona o material contra os cames e, no estado pressionado, sob a ação da força de perfuração PS.

O metal na zona de cisalhamento está em um estado de tensão compressiva de três vias, o que aumenta a plasticidade do material.

Nesse ponto, o material segue o formato da borda da matriz e perfura a peça em forma de cisalhamento puro.

No final da perfuração, PR e PG a pressão é liberada, a matriz é aberta e as peças e os resíduos são ejetados pela força de ejeção PRA e a força de ejeção PGA respectivamente, e são soprados com ar comprimido.

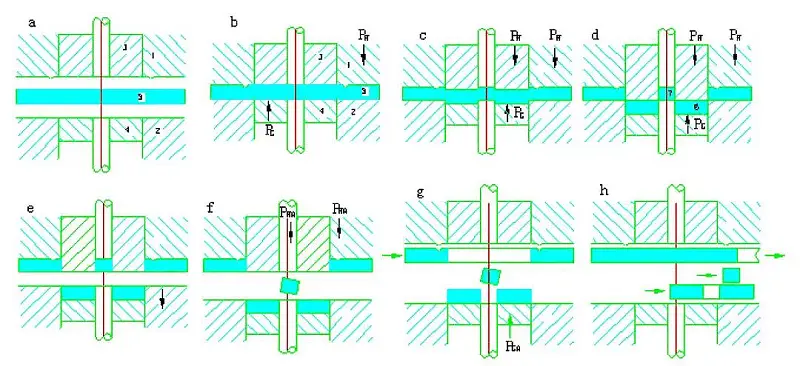

4. Processo de trabalho de corte fino

(a) A matriz é aberta e o material é alimentado;

(b) A matriz é fechada e o material dentro e fora da borda de corte (linha de corte) é comprimido pela força do anel e pela contrapressão;

(c) O material é apagado com a força de apagamento PSe a força de pressão PR e PG são efetivamente pressionados em todo o processo;

(d) No final do curso do êmbolo, o punção está na matriz e os resíduos do furo são descarregados na matriz de saída;

(e) A força do anel PR e a contrapressão PG são removidos e a matriz é aberta;

(f) Na posição em que a força do anel dentado é aplicada, o efeito é ejetar os resíduos do furo e remover a força de descarga PRA do colo de perfuração;

(g) Na posição em que a contrapressão é aplicada, nesse ponto, o efeito é: a força de topo PGA do dado.

O material começa a ser alimentado;

h) Descarregue com sopro ou remova os materiais residuais das peças de desbaste fino e dos furos internos.

A alimentação de material está concluída.

A tecnologia de peças de corte fino tem como objetivo principal atender aos requisitos técnicos e funcionais das peças e, ao mesmo tempo, ser simples e econômica durante a produção em lote. Os fatores que afetam a tecnologia incluem:

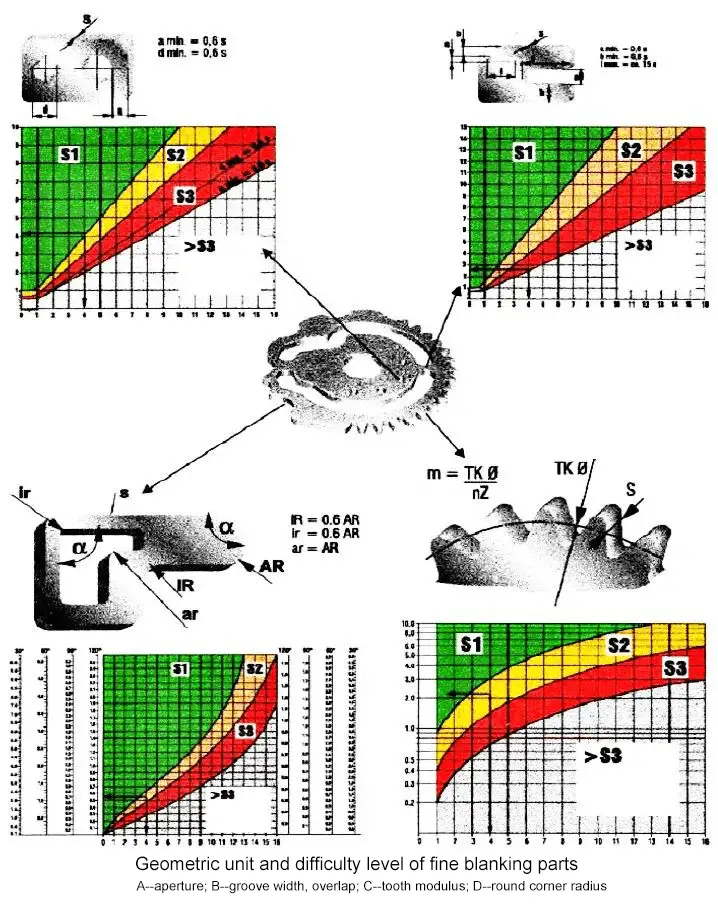

A tecnologia da estrutura da peça de corte fino refere-se aos elementos que compõem a geometria da peça, incluindo a determinação do raio de filete mínimo, abertura, espessura da parede, largura do anel, largura da ranhura e módulo de perfuração, entre outros. Esses valores tendem a ser menores para peças de corte fino do que para peças de corte geral, conforme determinado pelo princípio do corte fino. Entretanto, parâmetros estruturais bem projetados podem melhorar a qualidade do produto e reduzir os custos de produção.

Observação: A figura mencionada no texto original não está incluída.

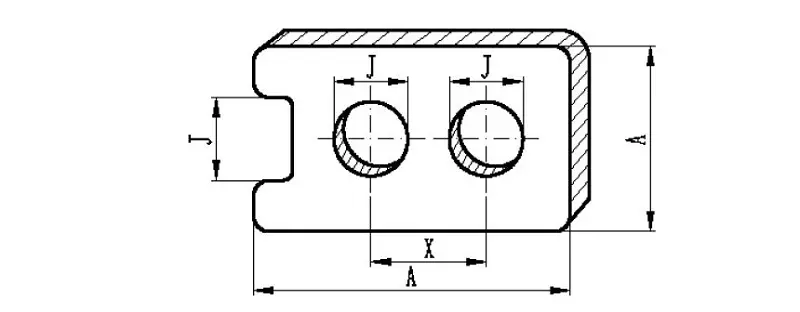

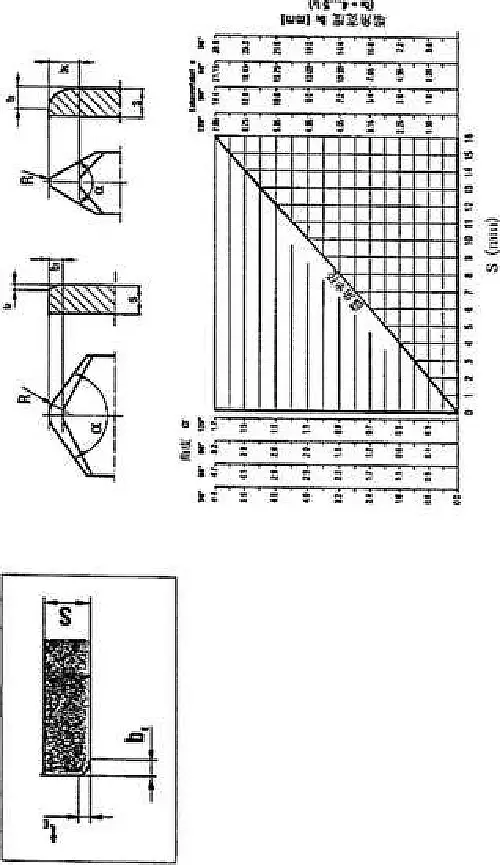

De acordo com a geometria da peça e suas unidades estruturais, ela é dividida em S1, S2 e S3 em cada um dos diagramas.

Na faixa abaixo de S3Se a opção de corte fino não for adequada, ou se forem necessárias medidas especiais.

Ao usar o intervalo de S3A condição é que o elemento de perfuração seja feito de aço de alta velocidade e que a resistência à tração do material de corte fino seja δb≤600 N/mm2 (resistência ao cisalhamento Ks≤430N/mm2).

Exemplo:

O came do interruptor na Figura, o material é Cr15 (esferoidização), Ks=420N/mm2que determina seu nível de dificuldade.

A dificuldade máxima dessa parte é a volta b, portanto, a dificuldade total é S3 e pode ser bem apagado.

| Espessura S (mm) | Resistência à tração 600N/mm2 | ||

| I.D J | D.O.A | Diâmetro do furo. X | |

| 0.5-1 | 6-7 | 7 | 7 |

| 1-2 | 7 | 7 | 7 |

| 2-3 | 7 | 7 | 7 |

| 3-4 | 7 | 8 | 7 |

| 4-5 | 7-8 | 8 | 8 |

| 5-6.3 | 8 | 9 | 8 |

| 6.3-8 | 8-9 | 9 | 8 |

| 8-10 | 9-10 | 10 | 8 |

| 10-12.5 | 9-10 | 10 | 9 |

| 12.5-16 | 10-11 | 10 | 9 |

1. Tolerâncias dimensionais

As tolerâncias dimensionais das peças vazadas de precisão dependem de: formato da peça, qualidade da fabricação da ferramenta, espessura e propriedades do material, lubrificantes e ajustes da prensa, que podem ser selecionados na Tabela 1.

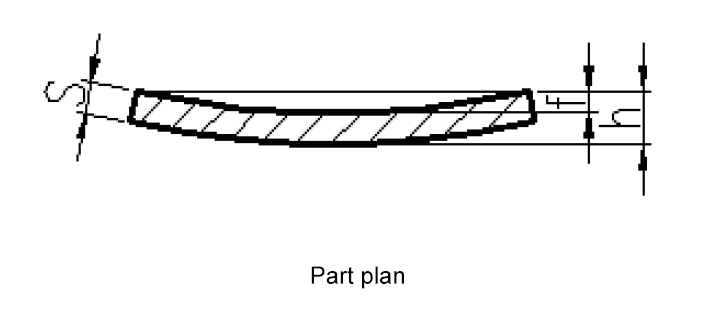

2. Tolerância de planicidade

A planicidade de uma peça de perfuração de precisão é a deflexão do plano da peça, que tem o valor:

f = h - s

As peças de corte fino têm um bom nivelamento devido ao estado prensado do material durante o processo de corte fino. A planicidade pode variar de acordo com o tamanho, a forma, a espessura do material e as propriedades mecânicas das peças.

Geralmente, as peças mais grossas são mais retas do que as peças finas, os materiais de baixa resistência são mais retos do que os materiais de alta resistência e os materiais com maior força de pressão são mais retos do que aqueles com menor força de pressão.

A superfície do material no lado convexo da matriz é sempre côncava, enquanto o lado côncavo da matriz é sempre convexo.

No entanto, se a peça precisar ser estampada, vincada, entalhada, dobrada ou perfurada com uma matriz contínua, a planicidade poderá variar muito devido à deformação local ou a diferentes direções de perfuração na peça.

No entanto, a planicidade das peças estampadas de precisão é sempre melhor do que a das peças estampadas normais. A figura abaixo mostra a retidão medido em uma distância de 100 mm.

3. PTolerância de erpendicularidade

A superfície de uma peça de corte fino e a superfície da base formam um ângulo com uma certa tolerância, conhecido como não perpendicularidade. Isso é influenciado por fatores como a espessura e as propriedades do material, o estado da borda de corte durante a perfuração, a rigidez da matriz e o ajuste da prensa.

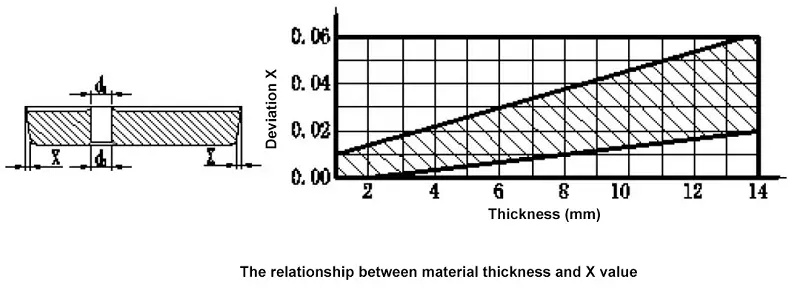

Em geral, quando a espessura do material é de 1 mm, a não perpendicularidade é de 0,0026 mm e, quando a espessura do material é de 10 mm, o lado da rebarba é 0,052 mm maior do que o lado afundado. A relação entre a espessura do material e a não perpendicularidade é mostrada abaixo.

4. Qualidade da superfície de apagamento

A qualidade das peças de corte fino é determinada em grande parte pela superfície de corte.

Essa superfície é afetada por fatores como o tipo de material, suas propriedades e estrutura metalúrgica, a qualidade da matriz e da borda de corte, o uso de lubrificantes e o ajuste da prensa.

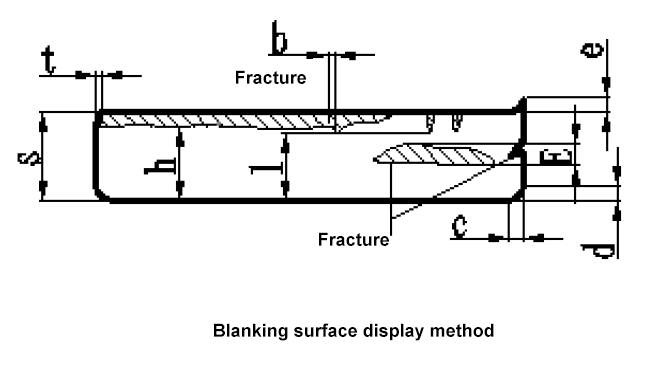

A superfície de corte tem quatro componentes distintos: superfície lisa, superfície de divisão, superfície com defeito de afundamento e superfície de rebarba.

A figura abaixo mostra as três principais características da superfície de obturação e sua importância.

Na figura:

(1) Blanqueamento rugosidade da superfície

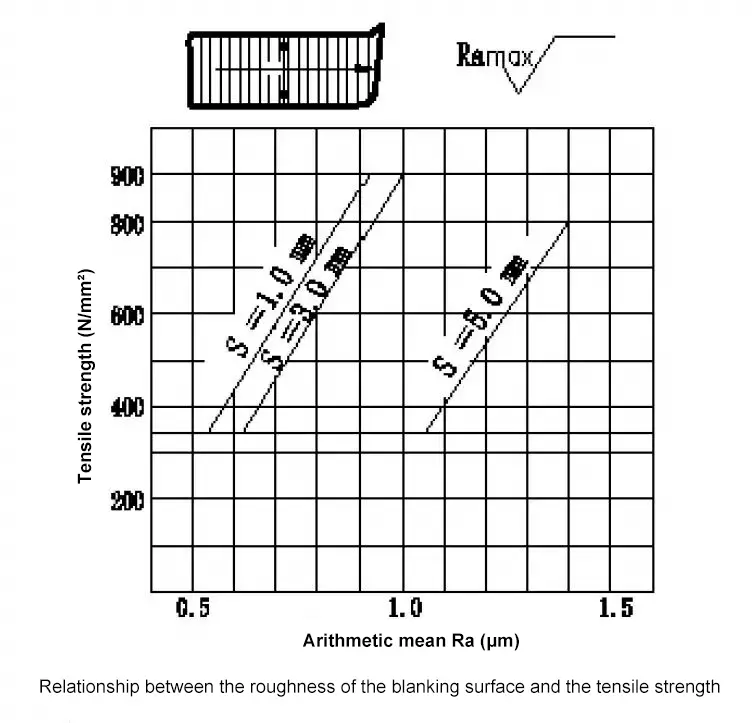

O acabamento da superfície de corte varia em diferentes direções e posições ao redor do perímetro. Normalmente, o lado que sofreu colapso é mais liso do que o lado da rebarba. A rugosidade da superfície de corte é representada pelo valor médio aritmético aR, com um valor que normalmente varia de Ra = 0,2 a 3,6, que é dividido em seis graus (consulte a Tabela 2).

A direção da medição é perpendicular à direção do puncionamento, e o local da medição fica no meio da superfície de corte (conforme mostrado na Figura 6a). A relação entre a rugosidade da superfície de corte e a resistência à tração do material é ilustrada na Figura 6b.

Tabela 2 Blanking rugosidade da superfície

| Grau de rugosidade | 1 | 2 | 3 | 4 | 5 | 6 |

| Ra(μm) | 0.2 | 0.4 | 0.6 (0.8) | 2.4 | 3.4 | 3.8 (3.6) |

| Nome de código | N4 | N5 | N6 | N7 | N | N8 |

(2) Taxa de integridade da superfície de obturação

Há cinco níveis de integridade na superfície de corte de peças de corte fino.

| Taxa de integridade da superfície de obturação | |

| h | l |

| 100% S | 100% S |

| 100% S | 90% S |

| 90% S | 75% S |

| 75% S | — |

| 50% S | — |

(3) Grau de divisão da superfície de corte

Há quatro níveis de divisão na superfície de corte das peças de corte fino.

| Grau de divisão da superfície de corte | |

| E (mm) | Grau |

| 0.3 | 1 |

| 0.6 | 2 |

| 1 | 3 |

| 2 | 4 |

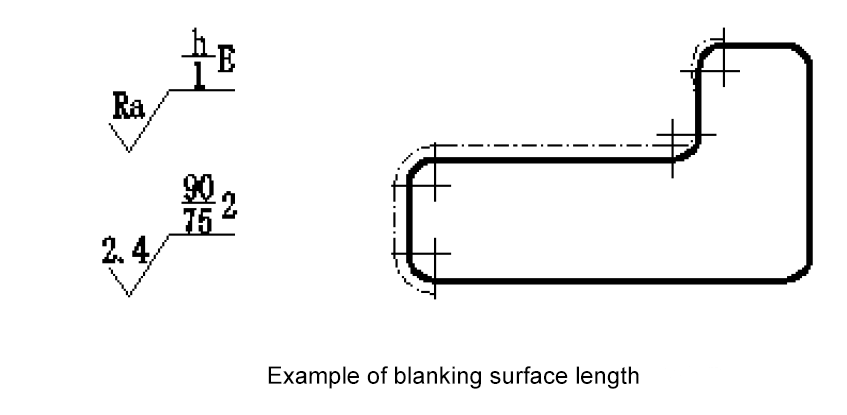

(4) Método e importância da qualidade da superfície de apagamento

A representação e o significado das características de qualidade da superfície de perfuração são mostrados na figura abaixo.

Por exemplo,

O ângulo de colapso refere-se à deformação plástica irregular da curva convexa na junção da superfície lisa, do plano de contorno interno e externo das peças de perfuração fina (como visto na Figura 8).

O tamanho do colapso é influenciado por vários fatores, como a espessura do material, propriedades do materialformato da peça, contrapressão e altura do anel dentário. Um método de cálculo para o ângulo de colapso pode ser selecionado com base na figura abaixo.

Em geral, tE≈(5~10)S, bE≈(5~10)tE.

Calcule o valor do ângulo de colapso tE e bE

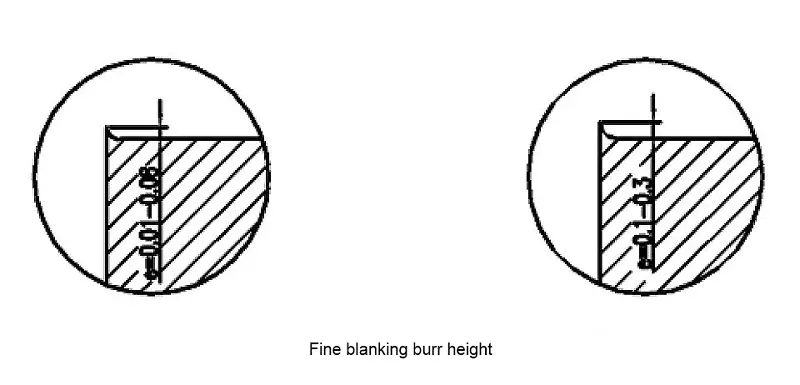

As rebarbas são projeções irregulares na borda da superfície de corte de peças de corte fino. O tamanho das rebarbas depende de vários fatores, como o tipo de material, a folga, a condição da borda de corte da matriz, a profundidade da matriz no material e o número de ciclos de corte.

A rebarba gerada durante o corte fino não é resultado de um corte, mas sim de uma rebarba de extrusão. O tamanho da rebarba não é determinado apenas por sua altura, mas também pela espessura de sua raiz.

De acordo com a norma VDI3345, quando a borda da matriz está afiada, é produzida apenas uma rebarba fina, com tamanho de 0,01 a 0,08 mm. Por outro lado, quando a borda da matriz se torna opaca, é produzida uma rebarba mais espessa, com tamanho de 0,1 a 0,3 mm (conforme mostrado na figura abaixo).

O corte fino é um processo de cisalhamento de fluxo em que o matriz de corte cria uma forte deformação dos cristais de tecido metálico, levando à separação. O tipo de material de corte fino afeta a qualidade da superfície, a precisão dimensional e a vida útil da ferramenta das peças de corte fino.

Os requisitos básicos para isso são:

1. Ele deve ter boa maleabilidade e grande capacidade de desnaturação

Isso permite principalmente que o fluxo de material na zona de cisalhamento continue até o final do cisalhamento sem rasgar.

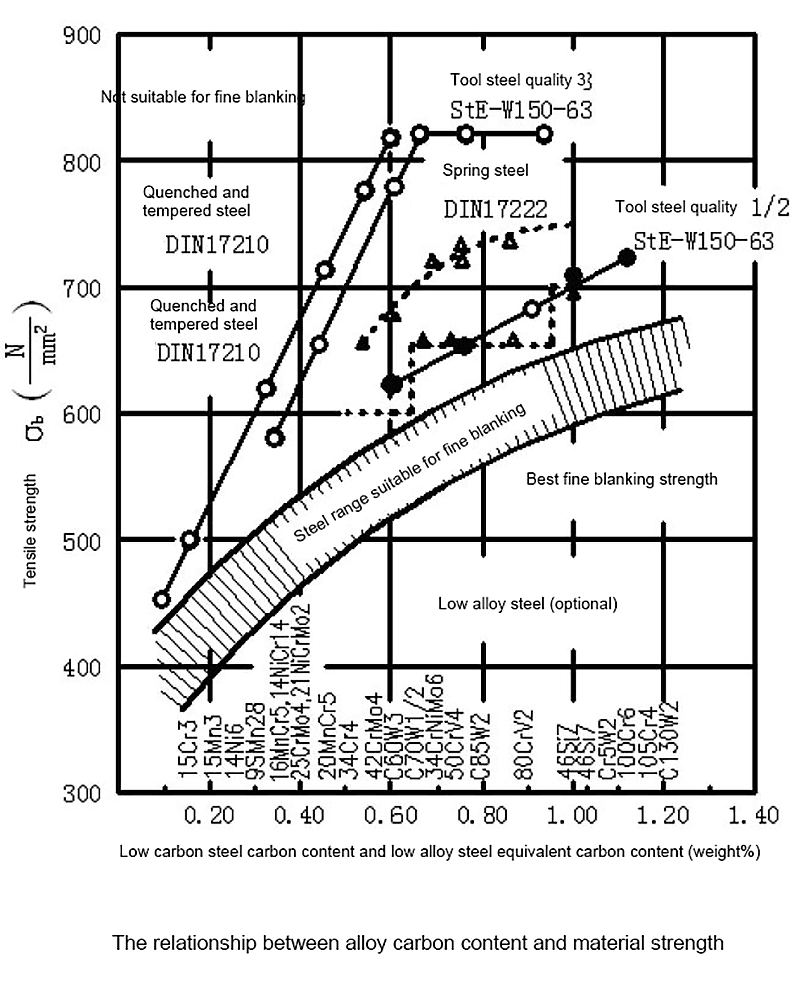

Os melhores resultados de corte fino são obtidos com aços com resistência à tração δb ≤ 650 N/mm2 e um teor de carbono de 0,35%.

[1] Desempenho de corte fino do material

-Grau de deformação dos corpos e carbonetos de cementação (esferonização)

[2] Deformabilidade dos materiais

Materiais de corte fino com valores mais altos de alongamento na ruptura e encolhimento final possuem melhores propriedades de deformação. Um limite de escoamento baixo indica que o material começa a fluir a baixa pressão. A faixa de resistência adequada para materiais de corte fino está representada na figura a seguir, com o teor de carbono representado como teor de carbono equivalente.

2. Ela deve ter uma boa estrutura organizacional

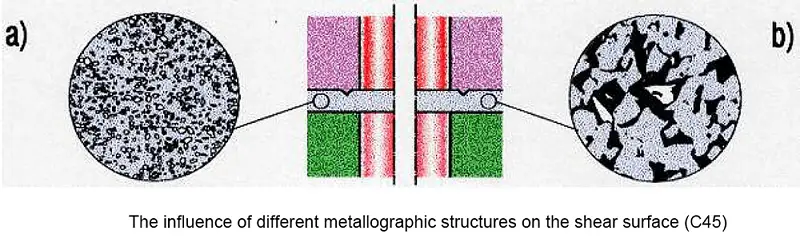

Os materiais de corte fino têm altos requisitos para sua estrutura metalúrgica. A qualidade do corte fino pode ser significativamente afetada pela estrutura metalúrgica, mesmo que o material usado seja o mesmo, mas tratado de forma diferente.

Para aço carbono e liga de aço com um teor de carbono superior a 0,35%, a forma e a distribuição da cementita (Fe3C) desempenham um papel crucial no acabamento da superfície de cisalhamento.

Os carbonetos após a esferoidização, que são distribuídos uniformemente em uma forma de granulação fina, e a estrutura de perlita do cavaco resultam em uma superfície de corte boa e lisa.

A figura abaixo mostra como as diferentes estruturas metalográficas do aço carbono com carbono 0,45% resultam em diferentes qualidades de superfície de cisalhamento. À esquerda, a estrutura perolada pré-ferrita não tratada e, à direita, o corpo esferulítico cementado após a esferoidização.

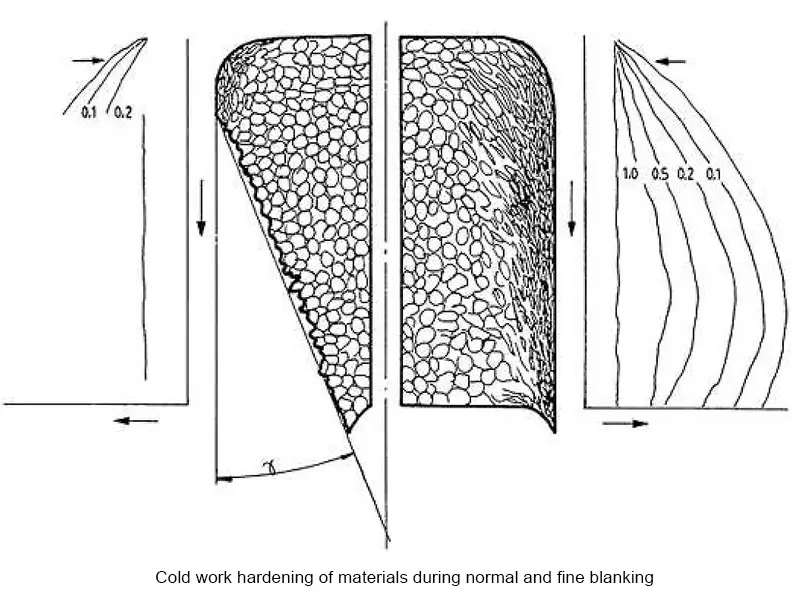

3. Endurecimento a frio durante a estampagem fina

O corte fino é um processo complexo que envolve a extrusão e o cisalhamento de materiais. O material na zona de cisalhamento passa por uma forte deformação a frio, resultando em maior dureza na zona de endurecimento por trabalho a frio em comparação com a dureza da matriz.

Para entender o processo de corte fino, é fundamental ter uma compreensão clara das leis de endurecimento a frio e determinar o tamanho, a forma e a profundidade do endurecimento a frio, bem como seu impacto real nas peças acabadas de corte fino.

A Fig. 12 mostra o endurecimento a frio dos materiais durante o corte geral e o corte fino.

1. Princípio de seleção

É importante atender aos requisitos funcionais das peças de corte fino e, ao mesmo tempo, considerar a relação custo-benefício. Isso envolve a consideração de fatores como o tipo e a disponibilidade do material, as tolerâncias dimensionais, a qualidade da superfície e o nível de dificuldade para obter um corte preciso.

2. Variedade de materiais

Os metais ferrosos incluem: aço macio (C≤0,13%); aço não ligado (0,12-1,0%C); aço de liga (0,15-0,20%C); aço inoxidável (C≤0,15%); aço de grão fino (0,10-0,22%C).

Os metais não ferrosos incluem: cobre e ligas de cobre; alumínio e ligas de alumínio.

Leitura relacionada: Metais ferrosos versus metais não ferrosos

3. Estado do fornecimento

Para requisitos de aço:

FSG I: Resistência máxima à tração, sem a exigência de organização metalúrgica.

FSG II: após recozimento tratamento, material C>0,15%, contendo cerca de 80-90% de corpos esféricos de cementação.

FSGIII: amolecido e recozido, material C>0,15%, contendo cerca de 100% de corpo esférico de cementação.

Para metais não ferrosos, o cobre, o alumínio e suas ligas têm uma composição química e requisitos de estado de laminação.

4. Avaliação da obturação fina

A avaliação dos materiais de obturação fina e sua seleção são mostradas na Tabela 5.

| Grau de aço | Espessura máxima de corte | Avaliação de desempenho de obturação fina | ||||

| China (YB) | EUA (AISI) | Alemanha (DIN) | Japão (JIS) | União Soviética (rOCT) | ||

| 08 | 1008 | 15 | 1 | |||

| 10 | 1010 | C10 | S10C | #10 | 15 | 1 |

| 15 | 1015 | C15 | S15C | #15 | 12 | 1 |

| 20 | 1020 | C22 | S20C | #20 | 10 | 1 |

| 25 | 1025 | S25C | #25 | 10 | 1 | |

| 30 | 1030 | S30C | #30 | 10 | 1 | |

| 35 | 1035 | C35 | S35C | #35 | 8 | 2 |

| 40 | 1040 | S40C | #40 | 7 | 2 | |

| 45 | 1045 | C45 | S45C | #45 | 7 | 2 |

| 50 | 1050 | CK53 | S50C | #50 | 6 | 2 |

| 55 | 1055 | Cf56 | S55C | #55 | 6 | 2 |

| 60 | 1060 | C60 | SWRH4B | #60 | 5 | 2 |

| 1064 | CK60 | S58C | 6 | |||

| 65 | 1065 | CK67 | SUP2 | #65 | 3 | |

| 70 | 1070 | 3 | 2 | |||

| 1074 | C75 | 3 | ||||

| T8A | C85W2 | SKU3 | Y8A | 3 | ||

| T10A | W1-0.8C | 3 | 3 | |||

| 15Mn/16Mn | 8 | 3 | ||||

| 15CrMn | 16MnCr5 | 15XI | 5 | 2 | ||

| 14Ni6 | 8 | 2 | ||||

| 14NiCr10 | SNC21H | 7 | ||||

| E3316 | 14NiCr14 | SNC22H | 7 | |||

| 14NiCr18 | 7 | |||||

| 15CrNi6 | 6 | |||||

| 18CrNi8 | 5 | |||||

| 4317 | 17CrNiMo6 | 5 | ||||

| 15Cr | 15Cr3 | SCr21 | 15X | 5 | 2 | |

| 15CrMo5 | 4 | |||||

| 20CrMo | 4118 | 20CrMo5 | SCM22 | 20XM | 4 | 2 |

| 20CrMo | 20MnCr5 | 4.5 | 2 | |||

| 20MnMo | 8 | 2 | ||||

| 42Mn2V | 42MnV7 | 6 | 2 | |||

| GCr15 | E52100 | 100Cr6 | SUJZ | IIIX15 | 6 | 3 |

| 0Cr13 | 410 | X7Cr13 | ||||

| 1Cr13 | 403 | X10Cr13 | SUS21 | 1X13 | ||

| 4Cr13 | X40Cr13 | 4X13 | ||||

| Cr17 | 430 | X8Cr17 | SUS24 | X17 | ||

| 0Cr18Ni9 | 304L | X5CrNi189 | SUS27 | 0X18H9 | ||

| 1Cr18Ni9 | 302 | X12CrNi188 | SUS40 | 1X18H9 | ||

| 1Cr18Ni9Ti | 321 | X10CrNiTi189 | SUS29 | 1X18H9T | ||

| 304L | X2Crni189 | SUS28CP | ||||

| X8CrNi1212 | ||||||

| 301 | X12CrNi177 | SUS39CP | ||||

| X2NiCr1816 | ||||||

Observações: