Imagine uma máquina tão precisa que possa esculpir os detalhes mais intrincados em uma peça de motor a jato. Esse é o poder da máquina CNC de cinco eixos. Ao contrário das máquinas tradicionais de três eixos, ela se move em cinco direções, permitindo precisão e eficiência inigualáveis. Neste artigo, você descobrirá como essas máquinas revolucionam a fabricação, por que são essenciais para geometrias complexas e como aumentam a produtividade em vários setores. Prepare-se para ver como as máquinas CNC de cinco eixos estão remodelando o futuro da produção de alta tecnologia.

As máquinas-ferramentas simbolizam o nível de proeza de fabricação de uma nação. O auge da fabricação de máquinas-ferramenta é representado pelo sistema de máquinas-ferramenta de controle numérico vinculado de cinco eixos.

Em alguns aspectos, ele reflete o status de desenvolvimento industrial de uma nação. Por muito tempo, os países ocidentais industrializados, liderados pelos Estados Unidos, trataram o sistema de máquinas-ferramenta de controle numérico vinculado a cinco eixos como um recurso estratégico vital, implementando um sistema de licença de exportação.

Especialmente durante a Guerra Fria, eles impuseram bloqueios e embargos a nações do bloco socialista, como a China e a antiga União Soviética. Houve o "Incidente Toshiba" no final do século passado, quando a Toshiba Corporation do Japão vendeu várias fresadoras de controle numérico vinculado de cinco eixos para a antiga União Soviética.

O resultado foi uma atualização na fabricação de hélices de submarinos, tornando-as indetectáveis pelo sonar dos navios espiões americanos. Por isso, os Estados Unidos penalizaram a Toshiba Corporation por violar o embargo de materiais estratégicos.

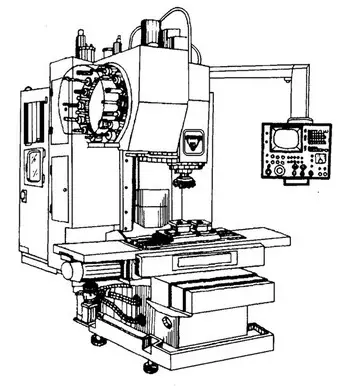

Os centros de usinagem têm fortes recursos de processamento integrado. Depois que uma peça de trabalho é fixada uma vez, ela pode concluir uma quantidade significativa de processamento, com alta precisão.

Para peças em lote de dificuldade média, sua eficiência é de cinco a dez vezes maior do que a das máquinas-ferramentas comuns, especialmente porque ela pode realizar muitas tarefas que as máquinas-ferramentas comuns não conseguem. Ela é particularmente adequada para a produção de formas complexas e unidades de alta precisão, ou produção em pequena escala e com várias variedades.

Na fabricação moderna, a usinagem de precisão é cada vez mais predominante. As máquinas e os moldes CNC de ponta, que permitem o processamento de precisão, estão na vanguarda da cadeia do setor de manufatura. A qualidade dos produtos do molde depende muito do equipamento CNC.

Em meio à intensa concorrência no mercado, a fabricação exige ciclos de produção mais curtos, maior qualidade de processamento, recursos mais rápidos de reequipamento de produtos e menor tecnologia de fabricação.

Para atender a essas condições, cada vez mais empresas de manufatura estão adotando produtos de alta qualidade. Máquina CNC ferramentas - máquinas de processamento de quatro e cinco eixos.

Sabemos que uma máquina-ferramenta de três eixos tem apenas três eixos de movimento ortogonais (geralmente definidos como eixos X, Y e Z) e só pode alcançar três direções de liberdade de movimento linear.

Portanto, ele pode processar estruturas ao longo da direção do eixo da ferramenta de usinagem. As características da estrutura lateral não podem ser processadas. (A máquina-ferramenta de três eixos precisa projetar vários conjuntos de acessórios, instalar, localizar e fixar várias vezes, decompor a usinagem geral, aumentando assim o ciclo de processamento e reduzindo muito a qualidade).

As ferramentas (ou peças de trabalho) sem restrições têm seis graus de liberdade no espaço. A realidade é que durante corte de metaisQuando a ferramenta é usada, são geradas enormes forças de corte e atrito entre a peça de trabalho e a ferramenta.

Para evitar que a posição da peça de trabalho se mova, ela deve ser presa e fixada. A usinagem CNC de cinco eixos refere-se a ter pelo menos cinco eixos de coordenadas (três coordenadas lineares e duas coordenadas rotativas) em uma única máquina-ferramenta, que pode ser coordenada e processada simultaneamente sob controle numérico computadorizado.

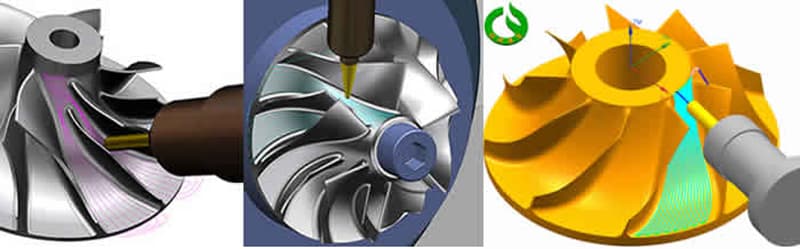

O sistema de máquinas-ferramenta CNC com cinco eixos interligados é o único meio de processar impulsores, pás, hélices de navios, rotores de geradores para serviços pesados, rotores de turbinas, grandes virabrequins de motores a diesel e muito mais.

É uma máquina-ferramenta de alta tecnologia e alta precisão projetada especificamente para o processamento de superfícies complexas, exercendo uma influência significativa nos setores de aviação, aeroespacial, militar, pesquisa, instrumentos de precisão e equipamentos médicos de alta precisão de um país, entre outros.

Um impulsor refere-se tanto a uma roda equipada com lâminas móveis, que faz parte do rotor em turbinas a vapor de impulso, quanto ao conjunto da roda e das lâminas rotativas montadas nela.

Um gerador de turbina a vapor refere-se a um gerador acionado por uma turbina a vapor. O vapor superaquecido produzido pela caldeira entra na turbina, expande-se para realizar trabalho e gira as pás, que, por sua vez, acionam o gerador para produzir eletricidade.

O vapor gasto após o trabalho é devolvido à caldeira para reciclagem por meio do condensador, da bomba de circulação de água, da bomba de condensado, do dispositivo de aquecimento de água de alimentação e de outros componentes.

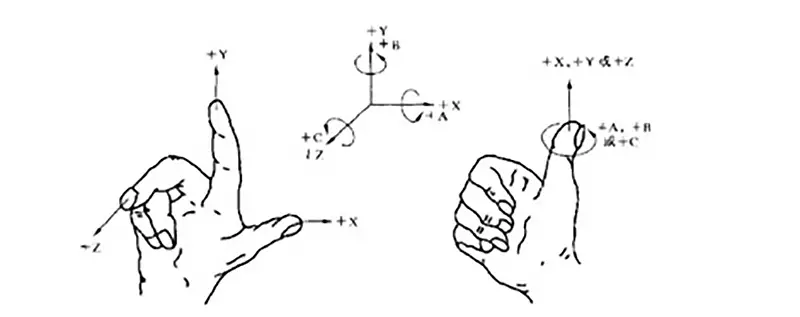

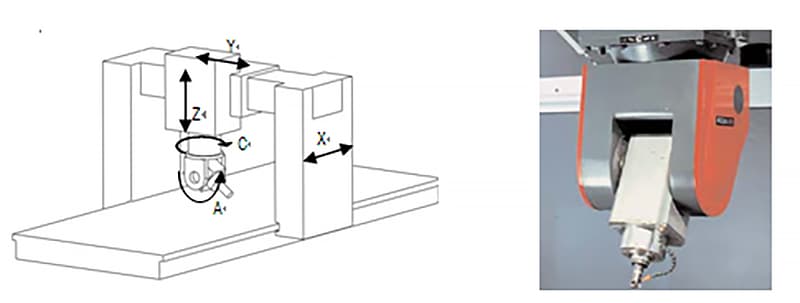

O sistema de coordenadas padrão é um sistema cartesiano destro. Os eixos de coordenadas básicas são três eixos lineares: X, Y e Z. Os eixos rotacionais correspondentes a cada um desses eixos lineares são indicados como A, B e C, respectivamente: X, Y e Z. Os eixos rotacionais correspondentes a cada um desses eixos lineares são denotados como A, B e C, respectivamente.

A usinagem CNC de cinco eixos refere-se a uma máquina-ferramenta com pelo menos cinco eixos de coordenadas (três coordenadas lineares e duas coordenadas rotacionais) que podem executar movimentos coordenados para processamento sob o controle de um sistema de controle numérico computadorizado.

O "eixo" em a CNC máquina-ferramenta denota um eixo de movimento, que também pode ser considerado como um eixo de coordenadas espaciais, como o eixo XY em coordenadas, com cada eixo de movimento tendo um controlador independente e um sistema de acionamento de motor.

Ou seja, a máquina-ferramenta CNC tem cinco eixos servo (excluindo o eixo principal) que podem interpolar simultaneamente (todos os cinco eixos servo podem se mover ao mesmo tempo para processar uma única peça).

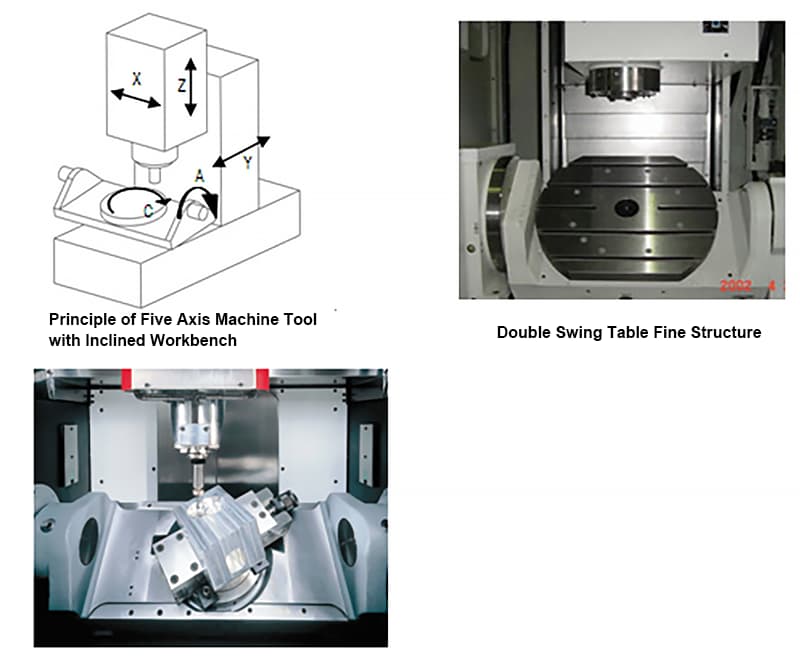

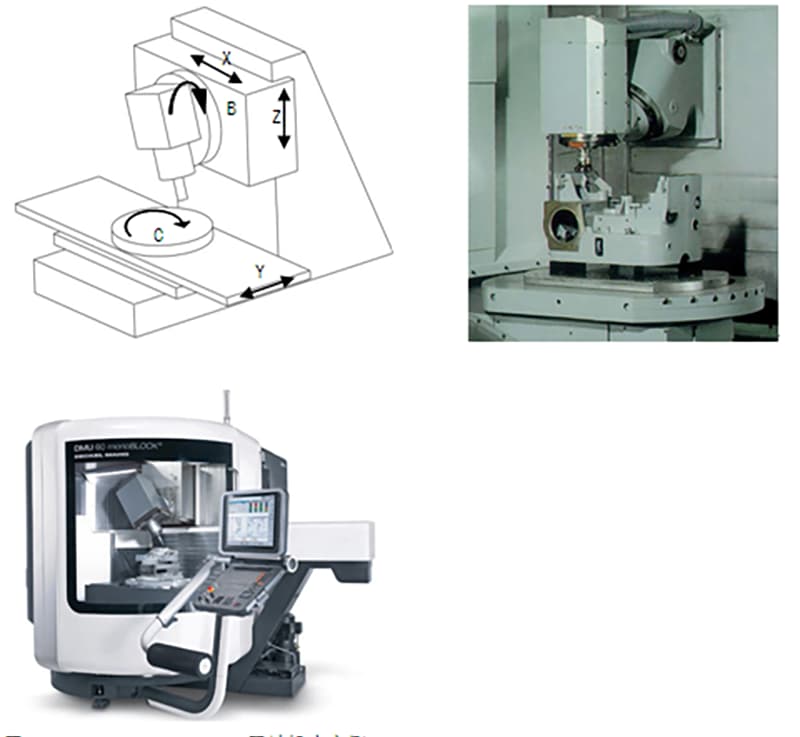

Cinco eixos Máquinas-ferramentas CNC Existem várias formas estruturais, divididas principalmente em três categorias principais: tipo de inclinação da mesa de trabalho, tipo de inclinação do eixo e uma combinação de ferramentas de usinagem de cinco eixos do tipo de inclinação da mesa de trabalho/eixo.

Máquina-ferramenta CNC de 5 eixos:

Tipo de bancada inclinada

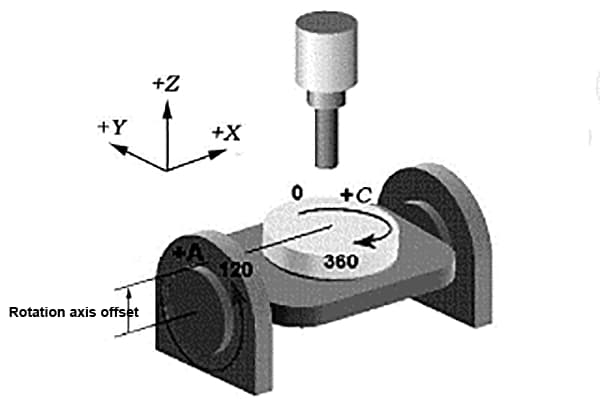

Isso se refere ao tipo de bancada de trabalho inclinada. A bancada de trabalho instalada na base da máquina pode girar em torno do eixo X, definido como o eixo A, operando normalmente em uma faixa de +30 a -120 graus.

Uma mesa giratória também é instalada no centro da bancada de trabalho, que pode girar em torno do eixo Z no local descrito, definido como eixo C, permitindo uma rotação completa de 360 graus.

A combinação do eixo A e do eixo C permite que todas as cinco faces da peça fixada na bancada, exceto a face inferior, sejam usinadas pelo fuso vertical.

Os valores mínimos de indexação para o eixo A e o eixo C são normalmente de 0,001 graus, o que permite que a peça de trabalho seja subdividida em qualquer ângulo, usinando assim superfícies inclinadas e furos.

Quando o eixo A e o eixo C são coordenados com os eixos lineares XYZ, é possível usinar superfícies espaciais complexas, o que, obviamente, requer o suporte de sistemas de controle numérico de ponta, sistemas servo e software.

A vantagem dessa configuração é que ela tem uma estrutura de eixo relativamente simples, com excelente rigidez e custos de fabricação mais baixos.

No entanto, a bancada de trabalho geralmente não pode ser projetada muito grande, e sua capacidade de carga é um pouco limitada, especialmente quando a rotação do eixo A é maior ou igual a 90 graus, pois o corte da peça de trabalho exercerá um torque de carga significativo na bancada de trabalho.

O tipo de fuso inclinado apresenta um cabeçote giratório na extremidade frontal do fuso principal, que pode girar independentemente em torno do eixo Z em 360 graus, tornando-se assim o eixo C.

O cabeçote giratório também inclui um eixo A que pode girar em torno do eixo X, normalmente alcançando mais de ±90 graus, realizando as mesmas funcionalidades mencionadas acima.

A vantagem dessa configuração é a flexibilidade que ela oferece na usinagem do fuso; a mesa de trabalho pode ser projetada em uma escala substancial, permitindo o processamento de corpos de aeronaves maciços e carcaças de motores nesses centros de usinagem.

Outra vantagem significativa envolve o uso de uma fresa de topo com ponta esférica para usinagem de superfície. Quando a linha central da ferramenta é perpendicular à superfície de usinagem, a velocidade da linha na ponta da fresa de topo com ponta esférica é zero, resultando em um acabamento de superfície de baixa qualidade devido ao corte da ponta.

No entanto, ao usar um projeto de fuso rotativo que gira o fuso em um ângulo relativo à peça de trabalho, a fresa de topo com ponta esférica evita o corte da ponta, garantindo uma determinada velocidade de linha e melhorando a qualidade da usinagem da superfície.

Essa estrutura é muito procurada para a usinagem de superfície de alta precisão de moldes, algo difícil de obter com um centro de usinagem de mesa de trabalho rotativa.

Para obter alta precisão de rotação, os eixos rotativos de última geração são equipados com sistemas de feedback de escala de grade circular, permitindo a precisão da indexação em poucos segundos.

Naturalmente, esse tipo de estrutura de rotação do fuso é mais complexo e, consequentemente, os custos de fabricação são mais altos.

Um eixo de rotação está no lado da ferramenta do cabeçote do fuso e o outro está no lado da mesa de trabalho. Esse tipo de máquina-ferramenta tem o arranjo mais flexível de estruturas de eixos rotacionais, que podem ser qualquer combinação de eixos A, B e C.

A maioria das máquinas-ferramenta do tipo inclinação da mesa de trabalho/eixo é configurada com um eixo B combinado com uma mesa de trabalho girando em torno do eixo C. Esse arranjo estrutural é simples, flexível e compartilha as vantagens das máquinas do tipo de inclinação do fuso e do tipo de inclinação da mesa de trabalho.

O fuso dessas máquinas pode girar para uma posição horizontal ou vertical, e a mesa de trabalho só precisa ser indexada para o posicionamento, o que facilita a configuração como um centro de processamento de três eixos capaz de conversão vertical e horizontal.

Ao converter a orientação do fuso e combiná-la com a indexação da mesa de trabalho, é possível realizar o processamento do pentaedro na peça de trabalho. Isso resulta em baixos custos de fabricação e utilidade prática.

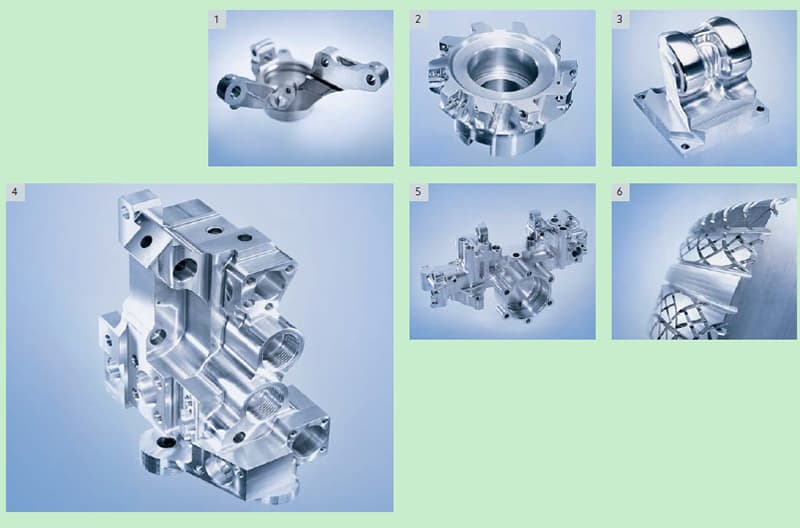

O centro de usinagem vinculado de cinco eixos é ideal para o processamento de componentes complexos e que exigem várias operações.

Esses componentes exigem o uso de vários tipos de máquinas-ferramentas convencionais, inúmeras ferramentas de corte e acessórios e, muitas vezes, requerem várias configurações e ajustes para serem concluídos com sucesso.

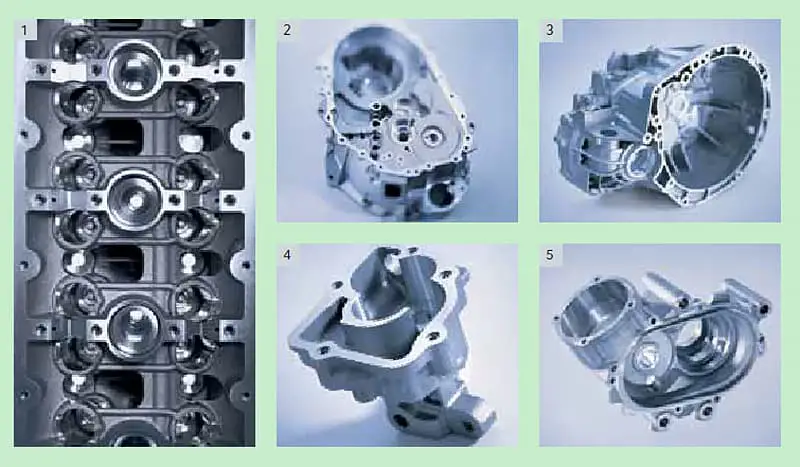

1. Componentes do tipo gabinete

Os componentes do tipo gabinete geralmente requerem furos de várias estações e usinagem plana, com altas exigências de tolerância.

Em especial, as tolerâncias de forma e posição são bastante rigorosas.

Esses componentes geralmente passam por fresagem, perfuraçãoO processo de usinagem é um desafio para as máquinas-ferramentas padrão devido às múltiplas fixações e alinhamentos, dificultando a garantia da precisão da usinagem. O processo é desafiador em máquinas-ferramentas padrão devido às várias fixações e alinhamentos, o que dificulta a garantia da precisão da usinagem.

Ao trabalhar em peças do tipo gabinete, a mesa de trabalho precisa girar várias vezes para usinagem em quatro faces horizontais, o que torna apropriado o uso de um centro de usinagem horizontal.

2. Superfícies complexas

As superfícies complexas têm uma função importante na fabricação mecânica, especialmente no setor aeroespacial. É um desafio, se não impossível, fabricar superfícies complexas usando métodos de usinagem convencionais.

Esses componentes de superfície complexa incluem uma variedade de impulsores, formas esféricas, vários moedores de formação de superfície curva, hélices, hélices de veículos subaquáticos e outras superfícies de forma livre. Esses componentes são processados com mais eficiência em um centro de usinagem de cinco eixos.

A fresa atua como uma superfície de envelope para aproximar as superfícies esféricas. Ao usinar superfícies complexas com um centro de usinagem, a carga de trabalho de programação é substancial, e a maioria das tarefas exige tecnologia de programação automatizada.

3. Peças irregulares

As peças irregulares, caracterizadas por suas formas atípicas, geralmente exigem processamento misto de pontos, linhas e superfícies em várias estações. Essas peças geralmente apresentam pouca rigidez, o que dificulta o controle fixação deformação e para garantir a precisão da usinagem.

De fato, algumas peças têm áreas que são difíceis de processar usando máquinas-ferramentas convencionais. Ao trabalhar com centros de usinagem, é prudente adotar medidas tecnológicas adequadas, como a fixação simples ou dupla.

A utilização dos recursos de processamento misto e de várias estações dos centros de usinagem - abrangendo pontos, linhas e superfícies - permite a conclusão de vários ou de todos os procedimentos de usinagem.

4. Peças flangeadas

Peças flangeadas, componentes com rasgos de chaveta, orifícios radiais ou superfícies de extremidade com uma série de orifícios distribuídos, componentes de placa ou eixo curvos, como buchas flangeadas, componentes de eixo com rasgos de chaveta ou extremidades quadradas e componentes de placa com uma ampla variedade de orifícios, como várias tampas de motor.

Os centros de usinagem verticais são adequados para peças de disco com furos distribuídos na superfície da extremidade e superfícies curvas, enquanto os centros de usinagem horizontais podem ser escolhidos para aquelas com furos radiais.

5. Processamento especializado

Depois de dominar a funcionalidade do centro de usinagem, uma combinação de gabaritos apropriados e ferramentas especializadas permite a realização de determinadas tarefas técnicas exclusivas.

Isso inclui a gravação de texto, linhas e padrões em superfícies metálicas. Ao montar uma fonte de alimentação de faísca de alta frequência no eixo principal do centro de usinagem, é possível realizar a digitalização linear endurecimento de superfícies em superfícies metálicas.

Além disso, o fato de equipar o centro de usinagem com um cabeçote de retificação de alta velocidade permite a retificação de engrenagens cônicas involutas de módulo pequeno e várias curvas e superfícies.