Você já pensou na precisão necessária para apertar os parafusos do flange? A técnica adequada pode evitar vazamentos e garantir a segurança em sistemas de alta pressão. Este artigo aborda os métodos essenciais para inspecionar e apertar corretamente os parafusos do flange. Seguindo essas diretrizes, você aprenderá a obter uma conexão de flange segura e eficiente, crucial para manter a integridade do sistema e evitar falhas dispendiosas. Continue lendo para descobrir as principais etapas para obter o tensionamento ideal dos parafusos e aprimorar suas instalações mecânicas.

● Junta de vedação: Ao instalar, certifique-se de que a gaxeta seja nova e esteja limpa e verifique se a gaxeta apresenta defeitos ou danos.

As gaxetas antigas não podem ser reutilizadas. Antes da instalação, confirme se o tamanho e o grau da gaxeta usada são consistentes com a identificação do flange.

● Flange: Verifique se a superfície do flange está danificada antes da instalação, como arranhões, inscrições, lama, corrosão e rebarbas.

Quando a profundidade dos amassados ou arranhões que atravessam a linha radial da marca d'água da superfície de vedação do flange exceder 0,2 mm e a superfície de cobertura exceder a metade da largura da superfície de vedação da gaxeta, o flange deverá ser substituído ou a superfície de vedação precisará ser usinada novamente e reparada.

A posição da superfície de apoio da porca traseira do flange deve ser paralela e lisa. Verifique se o flange está centralizado, e o método de inspeção deve seguir os requisitos de instalação de tubulação do SH3501-2011.

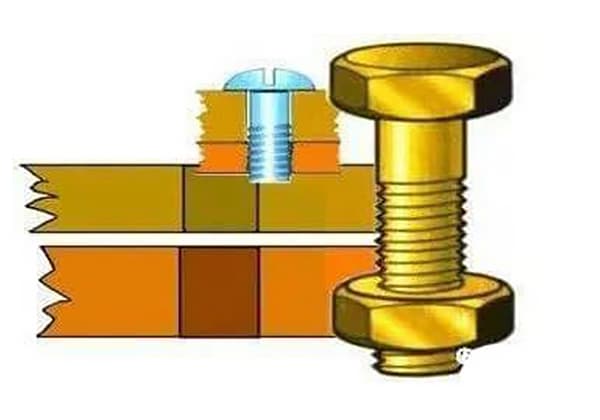

● Parafusos e porcas: Verifique se os parafusos e porcas são usados corretamente de acordo com os requisitos de projeto do equipamento e da tubulação.

As roscas e as superfícies de contato não devem ter substâncias externas, como sujeira, ferrugem, pele grossa, inscrições, rebarbas, detritos e outras que afetem o torque durante o aperto.

Não são permitidos métodos de soldagem ou usinagem para reparar os parafusos. Depois que o flange for instalado e apertado, pelo menos duas roscas devem ficar expostas do lado de fora da porca.

Os parafusos e as porcas devem ser lubrificados antes do uso para reduzir o coeficiente de atrito durante o aperto dos parafusos e para melhorar as propriedades antiderrapantes e anticorrosivas dos parafusos e das porcas.

As roscas dos parafusos prisioneiros, as roscas das porcas e as superfícies de contato devem ser desengorduradas e secas antes de usar o óleo lubrificante.

As roscas dos parafusos, as roscas das porcas, as superfícies de apoio das porcas, as arruelas e as superfícies de suporte das porcas nos flanges devem usar a mesma óleo lubrificante adequadamente. Agentes antiaderentes de alta temperatura devem ser usados conforme necessário.

● Chave de boca sem torque ou chave de impacto: Adequado para o aperto de flanges de equipamentos em geral e tubulações. Selecione de acordo com o tamanho do parafuso e o nível de pressão do flange.

Os requisitos de fixação são os seguintes:

Aperte os dois parafusos que estão radialmente opostos à carga de martelamento predeterminada dos parafusos.

Aperte outro par de parafusos que estejam a cerca de 90 graus dos dois parafusos anteriores ao longo da circunferência.

Continue a apertar até que todos os parafusos restantes estejam apertados com a carga de martelamento predeterminada.

● Chave de torque: Adequado para equipamentos importantes e flanges de tubulação com propriedades de alta temperatura, alta pressão, inflamáveis e explosivas, etc.

Os requisitos de fixação são os seguintes:

Aperte os dois parafusos que estão radialmente opostos ao torque predeterminado dos parafusos.

Aperte outro par de parafusos que estejam a cerca de 90 graus dos dois parafusos anteriores ao longo da circunferência.

Continue a apertar até que todos os parafusos restantes estejam apertados com o torque predeterminado.

● Tensionador de parafuso: Adequado para equipamentos importantes e flanges de tubulação com propriedades de alta temperatura, alta pressão, inflamáveis e explosivas, etc.

Os requisitos de fixação são os seguintes:

(1) Realize o aperto térmico de acordo com a temperatura da Tabela 1.

Tabela 1: Temperatura para aperto térmico e frio de equipamentos e tubulações, Unidade: ℃

| Temperatura de trabalho | Temperatura primária de aperto a quente e a frio | Temperatura secundária de aperto a quente e a frio |

| 250~350 | temperatura de trabalho | / |

| >350 | 350 | temperatura de trabalho |

| -70~-29 | temperatura de trabalho | / |

| <-70 | -70 | temperatura de trabalho |

Observação: o aperto a quente e a frio não pode ser realizado para temperaturas de trabalho entre -29 e 250°C.

(2) O aperto a quente ou a frio deve ser realizado após a temperatura do equipamento e da tubulação ter se estabilizado. Use ferramentas à prova de explosão e não realize operações como aquecimento e pressurização durante o aperto.

(3) Para o aperto, recomenda-se começar pela maior folga entre os flanges e apertar simetricamente. Se houver vazamento, aperte primeiro o vazamento.

(4) Durante o processo de aumento da temperatura do equipamento e da tubulação, é necessário realizar a inspeção de qualidade do aperto. Use uma chave de torque de acordo com o valor de torque 100% ou use um martelo à prova de explosão para verificar se a porca está solta na direção do aperto.