Imagine o motor do seu carro enguiçando em uma longa viagem ou uma máquina de fábrica parando durante o pico de produção. No centro desses problemas está um fator crítico, mas muitas vezes negligenciado: atrito e lubrificação. Este artigo aborda a mecânica do atrito, os tipos de desgaste que ele causa e como a lubrificação adequada pode evitar quebras de máquinas, aumentar a eficiência e estender a vida útil do equipamento. Descubra dicas essenciais para selecionar e aplicar lubrificantes de forma eficaz, garantindo que suas máquinas funcionem de forma suave e confiável.

O objetivo da lubrificação mecânica é reduzir o atrito e o desgaste entre as superfícies de contato de duas peças móveis relativas, chamadas de pares de atrito.

A lubrificação adequada pode aumentar a eficiência mecânica, garantir a operação confiável de longo prazo do maquinário e economizar energia.

As máquinas com lubrificação deficiente, na melhor das hipóteses, apresentam diminuição da potência e aumento do desgaste; na pior, podem ser danificadas.

Quando dois objetos em contato próximo se movem um em relação ao outro ao longo de sua superfície de contato, é gerada uma resistência que impede esse movimento; esse fenômeno é conhecido como atrito, e essa resistência é chamada de força de atrito.

A relação entre a força de atrito e a carga vertical é chamada de coeficiente de atrito. As leis do atrito podem ser descritas da seguinte forma:

1. A força de atrito é proporcional à carga normal: F∝W.

2. A força de atrito é independente da superfície de contato, ou seja, não está relacionada ao tamanho da área de contato.

3. A força de atrito não é influenciada pela magnitude da velocidade de deslizamento da superfície.

4. Atrito estático (quando o movimento tende a ocorrer) FS é maior do que o atrito cinético FKou seja, Fs > FK.

Fórmula da Lei de Fricção:

F = f - W ou f = F/W

Onde:

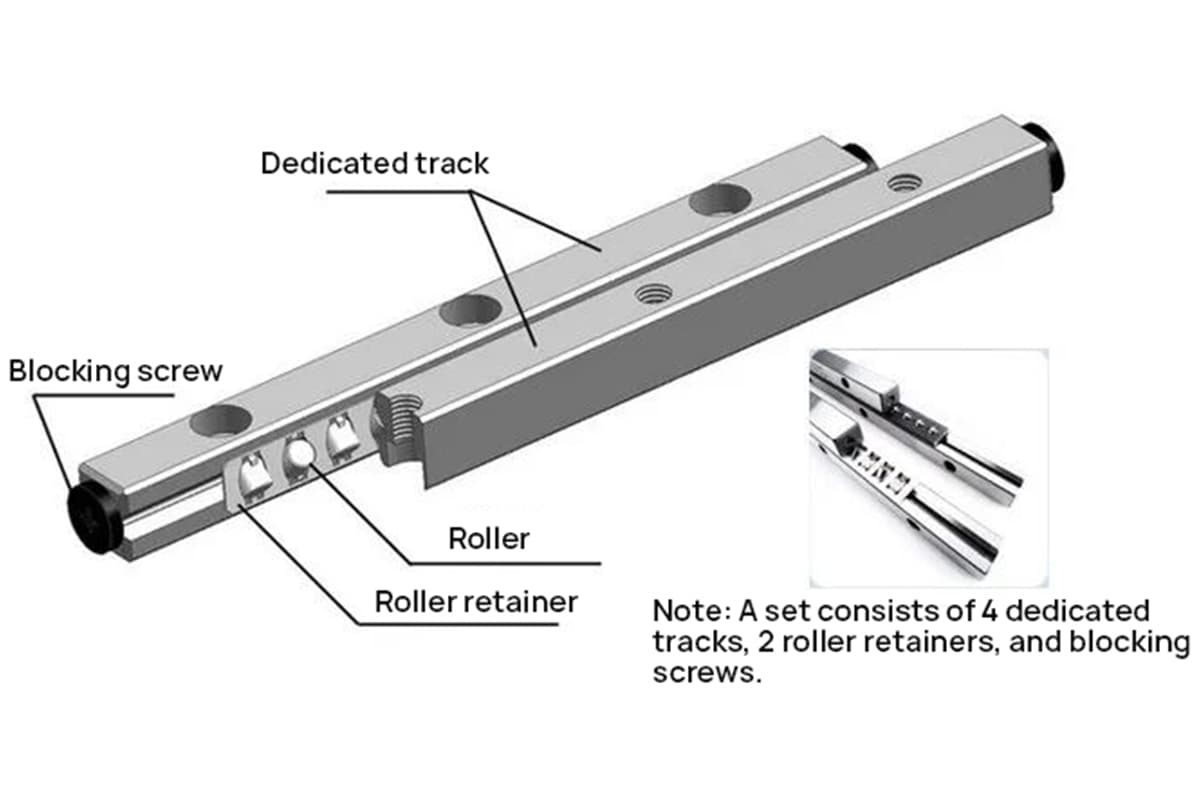

No maquinário, uma conexão composta por duas partes que entram em contato e se movem uma em relação à outra é chamada de "par cinemático" (também conhecido como "par de atrito"), como o trilho deslizante e o trilho-guia em máquinas-ferramentas; a esfera e a pista em rolamentos; o casquilho do rolamento e o diâmetro do eixo em rolamentos deslizantes, e assim por diante.

A operação de qualquer máquina depende do movimento relativo de vários pares cinemáticos, e esse movimento relativo inevitavelmente resulta em atrito.

O atrito causa principalmente perda desnecessária de energia e, em segundo lugar, gera calor, desgaste e até mesmo falhas nas superfícies de interação dos pares de atrito.

O desgaste é a perda contínua de material das superfícies dos pares cinemáticos. Isso leva a alterações no tamanho e na forma desses pares, resultando em danos. Por exemplo, à medida que o óleo circula em um rolamento, a superfície do furo do rolamento e o diâmetro do eixo se desgastam gradualmente.

Esse desgaste aumenta a folga, gera calor e diminui a precisão e a eficiência da máquina. Junto com ele vem a geração de cargas de impacto, o aumento das perdas por atrito e uma taxa acelerada de desgaste, o que acaba levando à falha da máquina.

A lubrificação envolve a aplicação de um lubrificante nas superfícies das peças que se movem uma em relação à outra. Essa aplicação separa as duas superfícies em movimento, garantindo que o atrito não ocorra diretamente entre as superfícies do par cinemático, mas entre as moléculas do lubrificante.

Portanto, o atrito é o fenômeno físico que ocorre quando pares cinemáticos se movem um em relação ao outro, o desgaste é um fato que acompanha o atrito, e a lubrificação é uma medida essencial para reduzir o atrito e o desgaste.

Há vários métodos para categorizar o atrito.

Atrito estático: Isso se refere ao atrito que ocorre quando um objeto tende a se mover em relação à superfície de outro. A força resistiva, nesse caso, é conhecida como força de atrito estático.

A força de atrito estático varia de acordo com a força externa aplicada ao objeto. É somente quando a força externa supera a força de atrito estático máxima que o objeto começa a se mover de forma perceptível.

Fricção cinética: Esse é o atrito que ocorre quando um objeto está se movendo em relação à superfície de outro. A força tangencial que impede o movimento do objeto nessa situação é conhecida como força de atrito cinético.

Atrito de deslizamento: O atrito que ocorre quando as superfícies de contato deslizam uma em relação à outra é chamado de atrito de deslizamento.

Atrito de rolagem: O atrito que surge quando um objeto rola ao longo da superfície de contato sob a ação do torque é chamado de atrito de rolamento.

Atrito seco: Refere-se ao atrito em que não há lubrificação nem umidade.

Fricção de fluidos: Esse é o atrito sob condições de lubrificação fluida. Aqui, as duas superfícies estão completamente separadas por um filme de óleo líquido e o atrito se manifesta como resultado do fluido viscoso.

Fricção de limite: Esse tipo de atrito ocorre quando há uma camada muito fina de lubrificante na superfície de atrito. Nesse caso, o atrito não depende da viscosidade do lubrificante, mas das características da superfície de contato e do lubrificante.

Atrito misto: Refere-se a um estado transitório de atrito, incluindo atrito semi-seco e semi-fluido. O atrito semi-seco é uma situação em que ocorrem tanto o atrito seco quanto o limite. O atrito semifluido é uma condição em que ocorrem atritos fluidos e secos.

Em alguns equipamentos químicos e de refino de petróleo, as condições de trabalho dos pares de atrito podem ser complexas, como operar em alta velocidade, alta temperatura ou condições adversas, como baixa temperatura e vácuo. As características de atrito e desgaste nessas condições têm características exclusivas diferentes.

Há várias explicações para o fenômeno da força de atrito gerada quando as superfícies de contato se movem uma em relação à outra. Um resumo abrangente revela os seguintes pontos:

As peças de uma máquina que passam por movimento relativo geralmente são processadas e possuem superfícies lisas. Entretanto, na realidade, por mais preciso que seja o processamento, a superfície de um componente nunca pode ser "absolutamente" lisa. Em um microscópio, ela é sempre irregular, com pontos altos e baixos, conforme mostrado na Figura 1.

Quando as saliências e as reentrâncias na superfície de atrito, sob carga e em contato próximo, se intertravam como os dentes de uma roda dentada, ocorrem colisões entre essas saliências durante o movimento relativo das duas superfícies de contato, impedindo assim seu movimento relativo.

Além disso, devido ao suporte de carga e ao contato próximo das duas superfícies de atrito, a superfície é suportada por várias saliências. A distância entre as duas superfícies nos pontos de apoio é extremamente pequena, dentro do alcance das forças moleculares. Quando as superfícies se movem uma em relação à outra, as saliências também devem se mover, o que significa superar as forças moleculares nos pontos de apoio.

Além disso, tanto os pontos de colisão quanto os pontos de apoio sofrem pressões extremas, o que leva a uma deformação severa das superfícies metálicas nesses locais, fazendo com que as saliências de uma superfície se encaixem na outra. Tanto as colisões quanto a deformação plástica resultam em altas temperaturas instantâneas localizadas, e o rompimento dos pontos de ligação consome energia.

O efeito combinado de todos esses fatores se manifesta como atrito.

O fenômeno da perda contínua de material da superfície de trabalho de um objeto, devido ao movimento relativo da superfície, é chamado de desgaste.

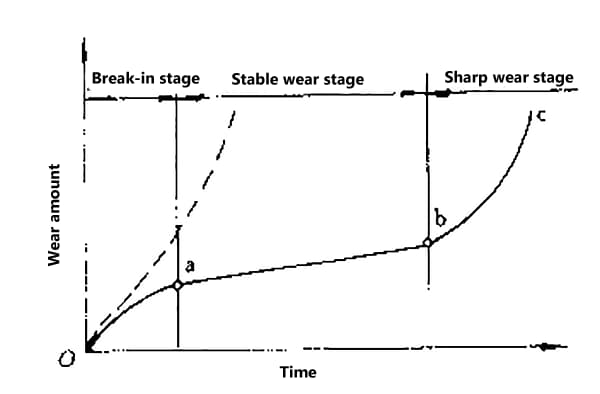

O processo de desgaste de peças mecânicas durante a operação normal é geralmente dividido em três estágios, conforme mostrado na Figura 2.

(1) Estágio de amaciamento (também conhecido como estágio de amaciamento): A nova superfície do par de atrito tem uma certa rugosidade, com uma área de contato real relativamente pequena. Durante o estágio de amaciamento, a superfície se suaviza gradualmente e a área de contato real aumenta progressivamente, diminuindo a taxa de desgaste, conforme indicado pelo segmento O-A na Figura 12-2. O desgaste leve durante o estágio de amaciamento é intencionalmente usado para estabelecer condições de desgaste estável durante a operação normal.

Ao escolher um procedimento de amaciamento razoável, selecionar materiais de par de fricção e processos de usinagem adequados e usar óleo lubrificante com aditivos ativos (óleo de amaciamento), o período de amaciamento pode ser reduzido. O óleo deve ser trocado após o término do amaciamento.

(2) Estágio de desgaste estável: Durante esse estágio, o desgaste ocorre em uma taxa lenta e constante, conforme mostrado pelo segmento A-B na Figura 12-2. A inclinação desse segmento indica a taxa de desgaste, e o tempo no eixo x representa a vida útil da peça resistente ao desgaste.

(3) Estágio de desgaste severo: Após o ponto B na Figura 12-2, a taxa de desgaste aumenta drasticamente, levando a uma diminuição da eficiência mecânica, aumento da potência e perda de óleo lubrificante, perda de precisão, ruído e vibração anormais, rápido aumento da temperatura do par de atrito e, por fim, falha da peça. Há também ocasiões em que ocorrem as seguintes situações:

ⅰ Após a transição para o estágio de desgaste estável, a peça sofre um desgaste mínimo por um longo período de tempo, sem nenhum estágio de desgaste severo evidente, o que resulta em uma vida útil mais longa.

ⅱ Não há desgaste perceptível durante os estágios de amaciamento e desgaste estável, mas ocorre um desgaste severo quando a camada superficial atinge seu limite de fadiga.

Em condições de desgaste severo, a peça passa diretamente para o estágio de desgaste severo após o estágio de amaciamento, impedindo que a máquina funcione normalmente.

Com base no mecanismo de destruição do desgaste e na condição de desgaste da superfície das peças mecânicas, o desgaste pode ser classificado em vários tipos.

1. Desgaste do adesivo

O desgaste adesivo refere-se ao fenômeno em que o material de uma superfície é transferido para outra devido à adesão em fase sólida durante o movimento relativo dos pares de atrito. Isso pode levar a uma grave gripagem dos pares de atrito.

2. Desgaste abrasivo

O desgaste abrasivo é o fenômeno em que partículas duras ou saliências causam perda de material durante o processo de atrito.

3. Desgaste por fadiga da superfície

O desgaste por fadiga da superfície ocorre quando duas superfícies de contato rolam ou deslizam em combinação, causando perda de material devido à fadiga na superfície do material sob tensão de pressão de contato alternada. Pares de engrenagens, rolamentos, trilhos e aros de rodas e pares de cames podem produzir desgaste por fadiga superficial.

O desgaste por fadiga da superfície é classificado em tipos expansivos e não expansivos. O desgaste por fadiga da superfície expansiva pode ocorrer devido à baixa plasticidade do material ou à seleção inadequada da lubrificação quando a tensão de pressão alternada é alta.

4. Desgaste por delaminação

A teoria do desgaste por delaminação sugere que, quando duas superfícies deslizantes entram em contato, elas transferem forças normais e tangenciais por meio dos pontos de contato. As microprotrusões da superfície mais dura causam a deformação plástica da superfície mais macia durante o deslizamento.

As transferências repetidas de força e a crescente deformação plástica da superfície fazem com que apareçam vazios na subsuperfície (10~100μm de profundidade). É provável que os vazios ocorram nos limites dos grãos na metalografia ou nas interfaces das impurezas contidas. Sob forças repetidas, os vazios aumentam e se conectam aos vazios adjacentes para formar rachaduras.

Influenciadas por forças tangenciais, as rachaduras se desenvolvem em direções paralelas à superfície. Quando as rachaduras atingem um determinado comprimento, elas se estendem até a superfície, fazendo com que a camada superficial se desprenda e forme resíduos de desgaste longos e finos.

5. Desgaste por erosão elétrica

O desgaste por erosão elétrica ocorre principalmente em equipamentos eletrificados rotativos. Devido ao status eletrificado do equipamento, existe uma diferença de potencial entre o pescoço do eixo e o rolamento.

Essa diferença de potencial pode levar a danos na superfície de atrito por vários motivos. Os danos à superfície causados pelo desgaste por erosão elétrica geralmente se manifestam como pites pontilhados.

6. Desgaste corrosivo (também conhecido como desgaste mecânico corrosivo)

Quando o atrito ocorre em um ambiente corrosivo, ocorre uma reação química na superfície de atrito, gerando produtos de reação.

Em geral, esses produtos de reação aderem livremente à superfície e são facilmente desgastados no processo de fricção subsequente.

A superfície metálica recém-exposta gera, então, produtos de reação adicionais. Esse ciclo continua, desgastando gradualmente a superfície do metal. O desgaste corrosivo requer a ocorrência de corrosão e atrito.

7. Desgaste por atrito

O desgaste por atrito é causado pelo deslizamento vibratório com uma faixa de amplitude de 10-7 a 10-5 mm e ocorre com frequência nas peças de juntas mecânicas (como parafusos, estrias etc.). Essas peças se desgastam devido a cargas de vibração.

8. Erosão

Erosão refere-se ao dano sofrido pela superfície de um objeto após o impacto com um fluido carregado de partículas.

A erosão é um problema importante para componentes que operam em altas velocidades, por exemplo, as lâminas de turbina de plástico reforçado com fibra de carbono, que são altamente densas e resistentes. É necessário que a borda principal da lâmina tenha alta resistência à erosão.

Óleo lubrificante (agente) é introduzido entre as superfícies de contato de vários pares de atrito que sofrem movimento relativo.

Isso forma um filme de lubrificação entre as duas superfícies de atrito, separando as superfícies originais de atrito seco de contato direto e convertendo o atrito seco em atrito entre as moléculas do óleo lubrificante (agente).

Isso reduz o atrito, diminui o desgaste e aumenta a vida útil do equipamento mecânico - isso é lubrificação.

1. Requisitos de lubrificação

Os requisitos de lubrificação variam de acordo com a função, as condições de trabalho e a natureza de cada par de atrito. Em resumo, são considerados os seguintes pontos:

(1) Selecione o óleo lubrificante adequado, dependendo das condições de trabalho e da natureza funcional do par de atrito.

(2) Determine o valor correto de método de lubrificação e abordagem com base nas condições de trabalho e na natureza funcional do par de atrito, e distribuir o óleo lubrificante para cada superfície de atrito de uma maneira definida.

(3) Manter um bom gerenciamento de lubrificação.

2. O papel do óleo lubrificante

O objetivo do uso do óleo lubrificante é lubrificar as peças de atrito do maquinário, reduzindo a resistência ao atrito, evitando gripagem e desgaste e minimizando o consumo de energia para aumentar a eficiência mecânica. Além disso, há outros benefícios práticos, resumidos a seguir:

(1) Redução do atrito. A introdução de óleo lubrificante entre as superfícies de atrito pode diminuir o coeficiente de atrito, reduzindo assim a resistência ao atrito e conservando o consumo de energia. A viscosidade e a espessura da película do óleo lubrificante desempenham um papel fundamental na minimização do atrito em condições de lubrificação fluida. As propriedades químicas e a atividade do óleo lubrificante (aditivos) tornam-se extremamente importantes quando surgem condições de lubrificação de limite devido a um aumento nos pontos de contato metal-metal na interface de atrito.

(2) Redução do desgaste adesivo das peças mecânicas. O desgaste por fadiga da superfície e o desgaste por corrosão estão intimamente relacionados às condições de lubrificação. A inclusão de antioxidantes e agentes anticorrosivos nos lubrificantes pode ajudar a suprimir o desgaste por corrosão, enquanto a adição de agentes de resistência à pressão e à oleosidade pode reduzir efetivamente o desgaste adesivo e o desgaste por fadiga da superfície.

(3) Efeito de resfriamento. O óleo lubrificante pode aliviar o atrito e absorver, conduzir e dissipar o calor, reduzindo assim a elevação da temperatura causada pelo atrito da operação mecânica.

(4) Efeito anticorrosivo. Quando uma superfície de atrito é coberta por um lubrificante, ela pode prevenir ou evitar a corrosão e a ferrugem causadas pelo ar, gotículas de água, vapor, gases e líquidos corrosivos, poeira, óxidos etc. A capacidade anticorrosiva do óleo lubrificante está diretamente relacionada à espessura da película de óleo retida na superfície do metal e também depende da composição do lubrificante. O uso de determinados surfactantes como inibidores de ferrugem pode aumentar a resistência à ferrugem do lubrificante.

(5) Propriedades de isolamento. A resistência elétrica do óleo mineral refinado é alta, por exemplo, a resistência elétrica do óleo isolante elétrico usado como material isolante elétrico é de 2×10¹⁶Ω/mm² (a da água é de 0,5×10⁶Ω/mm²).

(6) Transmissão de força. O óleo pode servir como um meio de transmissão de força estática, como o óleo hidráulico em guindastes de automóveis. Ele também pode atuar como um meio de transmissão de energia, como o fluido de transmissão automática.

(7) Redução da vibração. O óleo lubrificante absorvido na superfície do metal tem baixa tensão inerente e, portanto, tem a capacidade de absorver choques quando o par de atrito é submetido a uma carga de impacto. Por exemplo, os amortecedores de carros usam amortecimento de fluido (conversão de energia mecânica em energia de fluido).

(8) Efeito de limpeza. O óleo de lubrificação (graxa) forma uma vedação em determinadas peças expostas, evitando a entrada de umidade ou detritos.

3. Vários estados de lubrificação

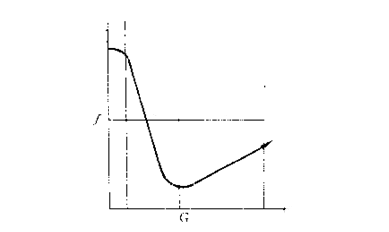

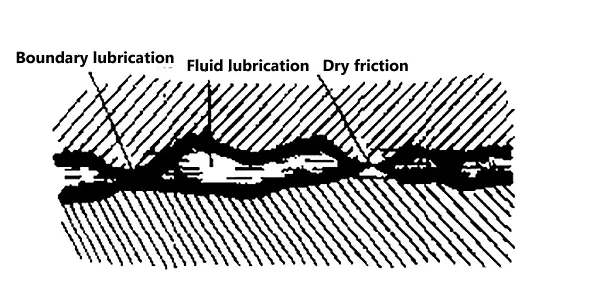

De acordo com o estado de lubrificação na superfície do par de atrito, os tipos de lubrificação podem ser divididos em: lubrificação fluida, lubrificação de limite e lubrificação mista, conforme mostrado na Figura 3.

(1) Lubrificação com fluido.

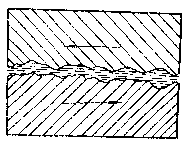

O lubrificante líquido é aplicado entre duas superfícies de atrito, o óleo lubrificante separa completamente as duas superfícies de atrito, transformando o atrito seco de metal com metal em atrito interno dentro do líquido. Essa é a lubrificação fluida (consulte a Figura 4).

A vantagem da lubrificação fluida é que a força de atrito interno do lubrificante líquido é pequena, normalmente variando de 0,001 a 0,01, apenas um milésimo da força de atrito do contato direto metal-metal. As condições para obter a lubrificação fluida são:

(a) Deve haver movimento relativo entre as superfícies de atrito.

(b) Na direção do movimento da superfície, a camada de óleo deve formar uma cunha.

(c) O óleo lubrificante deve ter uma certa força de adesão com a superfície de atrito. Isso está relacionado às propriedades do óleo. Quando o óleo lubrificante se move com a superfície de atrito, ele deve ter uma determinada força de atrito interna ou, em outras palavras, deve ter uma determinada viscosidade.

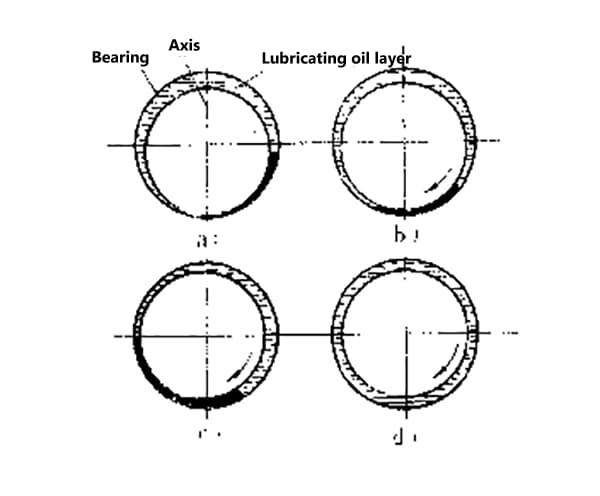

Usando um rolamento deslizante para formar a lubrificação fluida como exemplo, conforme mostrado na Figura 5. Quando o eixo não está girando (Figura 5a), o óleo lubrificante na superfície de contato do eixo e do rolamento é completamente espremido. Quando o eixo começa a girar na direção da seta (veja a Figura 5b), devido à força adesiva entre a superfície do eixo e o eixo e ao atrito interno na camada de óleo, toda a camada de óleo em forma de cunha na parte inferior direita do rolamento é movida para a frente com o eixo, como se uma cunha de madeira fosse inserida em uma fenda estreita para forçar a abertura da fenda, forçando o eixo a se elevar e desviar ligeiramente para a esquerda.

À medida que a velocidade de rotação do eixo aumenta, a posição do eixo também se eleva ainda mais e a excentricidade diminui (como na Figura 5c). Quando a velocidade de rotação do eixo é infinitamente grande, os centros do eixo e do rolamento devem coincidir (veja a Figura 5d).

A espessura da camada de óleo entre as superfícies de atrito do eixo e do rolamento é determinada pela carga transportada pelo eixo e pelo tamanho do atrito interno da camada de óleo. O tamanho do atrito interno da camada de óleo depende da viscosidade do óleo e da velocidade de movimento relativa do eixo e do rolamento.

Ele pode ser representado pelo fator característico do rolamento G:

G = η-N/P

Onde: η é a viscosidade do óleo lubrificante;

A relação direta entre o valor G e a espessura do óleo lubrificante, um valor G menor resulta em uma camada de óleo mais fina, e vice-versa, uma camada de óleo mais espessa é formada. Portanto, por meio do valor G, é possível determinar se uma camada de óleo suficientemente espessa pode ser formada para garantir a lubrificação fluida.

No entanto, deve-se observar que, como os tipos de componentes lubrificados, as configurações geométricas e a precisão da usinagem são diferentes, não há um valor G mínimo que garanta a lubrificação fluida. De modo geral, quando a velocidade de deslizamento é alta e a carga é leve, deve-se escolher um óleo com viscosidade menor; quando a velocidade de deslizamento é baixa e a carga é pesada, deve-se escolher um óleo com viscosidade maior.

(2) Lubrificação de limite

A lubrificação por fluido é ideal, mas, com exceção dos rolamentos e guias com intensidades de pressão de contato relativamente baixas, obter a lubrificação por fluido é um desafio.

Quando a operação mecânica está em uma velocidade extremamente baixa (por exemplo, verificando a velocidade de movimento a 0,1 cm/s) e a carga da superfície de atrito é substancial, mesmo usando óleo lubrificante altamente viscoso, é difícil gerar um valor G suficiente para formar uma camada de óleo completa entre as superfícies de atrito, necessária para garantir o nível de lubrificação do fluido.

Nesses momentos, mesmo que o filme de lubrificação fluida seja danificado, permanece um filme de óleo muito fino (cerca de 0,01μm) na superfície de contato. Essa fina camada de óleo tem uma força de ligação única com a superfície de atrito, formando um "filme" que continua a proteger a superfície de atrito até certo ponto.

Esse estado de lubrificação é chamado de lubrificação de contorno (conforme mostrado na Figura 6), e o filme formado é chamado de filme de contorno. Como a espessura do filme limite é mínima, as propriedades da textura da superfície de atrito podem influenciar significativamente as condições de lubrificação.

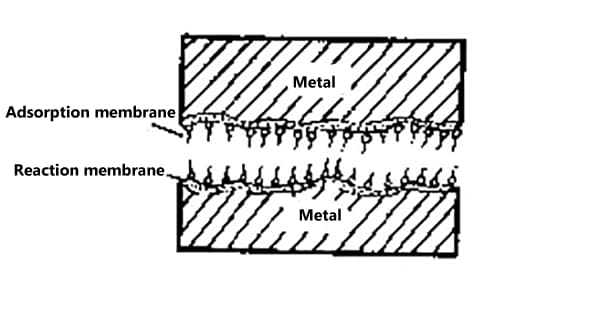

Com base nas diferentes formas estruturais, os filmes de contorno podem ser categorizados em dois tipos: filmes de adsorção e filmes de reação.

Os filmes de adsorção são formados pela adsorção de moléculas polares do lubrificante na superfície de atrito, enquanto os filmes de reação são gerados pela reação química de aditivos, como enxofre, fósforo e cloro no lubrificante, com a superfície de atrito.

Se a carga for extremamente alta, a compressão excessiva nos pontos de pico da superfície de atrito pode levar à ruptura do filme de adsorção, resultando em contato direto de metal com metal e causando atrito seco.

(3) Lubrificação semifluida (lubrificação mista)

O filme de lubrificação formado na superfície de atrito é danificado localmente, fazendo com que o óleo seja irregular e descontínuo. Isso resulta em ocorrências simultâneas de lubrificação líquida, lubrificação de limite e sub-lubrificação na superfície de atrito, denominada lubrificação semifluida, conforme mostrado na Figura 7.

As principais causas da lubrificação semifluida incluem cargas excessivas, mudanças frequentes de velocidade e carga, seleção inadequada de lubrificantes e superfícies de atrito ásperas.

Os três estados de lubrificação mencionados acima frequentemente se intercambiam durante operação da máquinaO óleo é um produto de alta qualidade, raramente existindo de forma independente; há apenas uma distinção entre os estados primário e secundário. Essas condições mudam com as alterações no volume do óleo, nas propriedades do óleo e em outros fatores.

Portanto, normalmente se busca melhorar as condições de lubrificação aumentando o suprimento e a pressão do óleo, aprimorando as propriedades do óleo e selecionando a viscosidade adequada.

Os óleos lubrificantes podem ser categorizados em vários tipos com base em diferentes requisitos de uso. De acordo com a Classificação Geral de Produtos de Petróleo e Lubrificantes GB498-87, os produtos de petróleo e lubrificantes são divididos em seis categorias principais. O princípio da classificação baseia-se nas principais características dos produtos petrolíferos.

Os nomes das categorias são determinados por uma letra de prefixo do nome em inglês que reflete as principais características de cada tipo de produto, sendo que os lubrificantes e produtos relacionados são designados como classe "L". Devido à grande variedade e às amplas aplicações de lubrificantes e produtos relacionados, a categorização de todos como classe "L" com base na classificação geral de produtos petrolíferos pode causar inúmeros inconvenientes.

Portanto, os produtos da classe "L" são divididos em 19 grupos de acordo com seus principais cenários de aplicação. Cada grupo tem um padrão de classificação separado. A classificação detalhada de um grupo é determinada pelo tipo de produto, mas o tipo deve atender ao cenário de aplicação principal exigido pelo grupo. O agrupamento de produtos da classe "L" é mostrado na Tabela 1.

Tabela 1:

| Categoria | Cenário do aplicativo | Categoria | Cenário do aplicativo |

| A | Sistema de perda total | P | Ferramentas pneumáticas |

| B | Desmoldagem | Q | Condução térmica |

| C | Engrenagens | R | Proteção temporária contra corrosão |

| D | Compressores (incluindo refrigeradores e bombas de vácuo) | T | Turbinas a vapor |

| E | Motores de combustão interna | U | Tratamento térmico |

| F | Eixos, rolamentos e embreagens | X | Cenários para lubrificação com graxa |

| G | Guias | Y | Outros cenários de aplicativos |

| H | Sistemas hidráulicos | Z | Cilindros de vapor |

| M | Processamento de metais | S | Cenários de aplicação de lubrificantes especiais |

| N | Isolamento elétrico |