O que diferencia o aço galvanizado do galvanneal? Embora ambos sejam tratados para evitar a ferrugem, seus processos de revestimento exclusivos resultam em propriedades diferentes. Este artigo se aprofunda em suas distinções, comparando aspectos como resistência à corrosão, acabamento de superfície e aplicações. Ao final, você entenderá qual material atende melhor às suas necessidades, seja por durabilidade ou por usos industriais específicos.

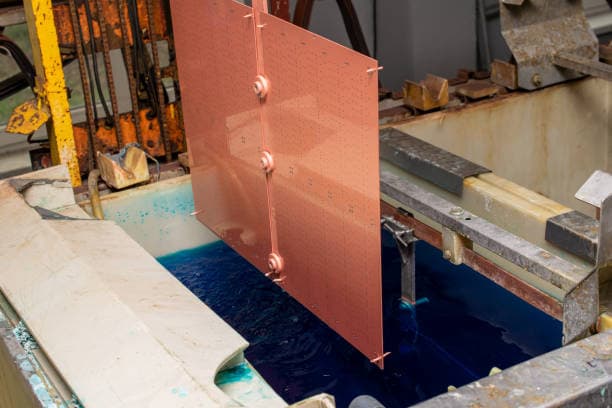

A eletrogalvanização, comumente chamada de galvanização a frio, é um processo eletroquímico no qual os lingotes de zinco servem como ânodos e as tiras de aço como cátodos.

O processo envolve os átomos de zinco que perdem elétrons e se transformam em íons, que se dissolvem no eletrólito. As tiras de aço, que servem como cátodos, recebem elétrons dos íons de zinco, reduzindo-os novamente a átomos de zinco e depositando-os na superfície das tiras de aço para formar uma camada de revestimento.

Há uma diferença significativa na quantidade de galvanização entre chapas galvanizadas por imersão a quente e chapas eletrogalvanizadas.

A quantidade de galvanização em chapas galvanizadas por imersão a quente não pode ser muito baixa.

Normalmente, o mínimo é de 50-60g/m2 em ambos os lados, com um máximo de 600g/m2.

A chapa eletrogalvanizada tem uma camada galvanizada muito fina, com um mínimo de apenas 15g/m2.

No entanto, se for necessário um revestimento mais espesso, a velocidade de produção é lenta, tornando-o inadequado para os processos de produção modernos.

Normalmente, a quantidade máxima de galvanização para chapas eletrogalvanizadas é de cerca de 100g/m2.

Devido a essas limitações, a produção de chapas eletrogalvanizadas é significativamente limitada.

Opinião do especialista 1

Existem diferenças fundamentais na estrutura do revestimento entre as chapas galvanizadas por imersão a quente e as chapas eletrogalvanizadas.

As chapas galvanizadas por imersão a quente têm uma camada composta ligeiramente frágil entre o revestimento de zinco puro e o substrato da tira de aço. A maior parte do revestimento de zinco puro forma flores de zinco durante a cristalização, resultando em um revestimento uniforme sem poros.

Em contraste, os átomos de zinco da camada eletrogalvanizada são depositados na superfície da tira de aço somente por meio de ação física. Isso deixa muitos orifícios de secagem ao ar, tornando-a suscetível à corrosão por pite de meios corrosivos.

Como resultado, as chapas galvanizadas por imersão a quente são mais resistentes à corrosão do que as chapas eletrogalvanizadas.

Os processos de produção de chapas galvanizadas por imersão a quente e eletrogalvanizadas também são bastante diferentes. As chapas galvanizadas por imersão a quente são normalmente feitas de chapas laminadas a frio que são recozidas e continuamente galvanizadas por imersão a quente na linha de galvanização. O rápido aquecimento e resfriamento da tira de aço afeta sua resistência e plasticidade até certo ponto e resulta em um desempenho de estampagem inferior em comparação com as chapas laminadas a frio que são desengorduradas e recozidas em linhas de produção profissionais.

Por outro lado, as chapas eletrogalvanizadas são feitas de chapas laminadas a frio e têm o mesmo desempenho de processamento que as chapas laminadas a frio. No entanto, o complexo processo de produção aumenta o custo.

Em conclusão, as chapas galvanizadas por imersão a quente têm um custo de produção mais baixo e uma gama mais ampla de aplicações, o que as torna a principal variedade no mercado de chapas galvanizadas.

Opinião do especialista 2

A eletrogalvanização é um processo de galvanização por meio da reação de eletrodos, enquanto a galvanização por imersão a quente envolve a imersão de matérias-primas em um recipiente de zinco para galvanização, o que envolve reações intermetálicas e reações físicas.

A superfície das matérias-primas na galvanização por imersão a quente é composta por uma camada de compostos intermetálicos seguida de zinco, enquanto a superfície da eletrogalvanização é apenas zinco sem uma camada intermediária.

A camada de zinco na eletrogalvanização é fina, enquanto a camada de zinco na galvanização por imersão a quente é espessa.

A eletrogalvanização tem capacidade de produção limitada e baixo rendimento, enquanto a galvanização por imersão a quente tem alta capacidade de produção e rendimento.

O acabamento da superfície e a resistência à corrosão da eletrogalvanização são melhores do que os do zinco por imersão a quente, o que a torna mais cara. O custo da eletrogalvanização é alto, o que resulta em um preço mais elevado. Quando o preço da liga de zinco-alumínio para galvanização por imersão a quente é alto, ele pode ultrapassar 4.000 yuans por tonelada.

Apesar de terem o mesmo princípio anticorrosivo, os processos de galvanização por eletrogalvanização e galvanização por imersão a quente são diferentes. Após a galvanização, a superfície fica lisa e brilhante, mas, com o tempo, a camada de zinco pode cair.

A galvanização por imersão a quente pode não ser tão atraente visualmente quanto a galvanoplastia, mas a camada de zinco tem uma penetração mais profunda, o que a torna mais durável ao longo do tempo.

Opinião do especialista 3

(1) Normalmente, a camada de zinco da chapa galvanizada por imersão a quente é mais espessa, cerca de 10um ou mais, e tem excelente resistência à corrosão, o que a torna um processo de zincagem amplamente utilizado.

Em comparação, a camada de zinco na eletrogalvanização é muito fina, em torno de 3-5um. A superfície da galvanização por imersão a quente é áspera e brilhante e, em casos graves, pode apresentar flores de zinco. Por outro lado, a superfície da galvanização é lisa e escura (suja).

O aço galvanizado por eletrodeposição tem boa processabilidade, mas seu revestimento fino e sua menor resistência à corrosão o tornam menos desejável em comparação com a chapa de aço galvanizada por imersão a quente.

As chapas galvanizadas a frio são eletrogalvanizadas com uma pequena quantidade de zinco, galvanizadas somente na parede externa dos tubos (a galvanização por imersão a quente cobre tanto a parte interna quanto a externa). A quantidade de zinco é de apenas 10-50g/m2, resultando em uma resistência à corrosão muito menor em comparação com os tubos galvanizados por imersão a quente.

(2) O setor químico geralmente usa a galvanização sem eletrólito, que é adequada para peças pequenas.

Por outro lado, as chapas galvanizadas por imersão a quente são normalmente usadas para equipamentos e componentes de energia e são adequadas para peças e equipamentos grandes.

A eletrogalvanização, comumente conhecida como chapa galvanizada a frio, é um método eletroquímico no qual os lingotes de zinco são usados como ânodos, fazendo com que os átomos de zinco percam elétrons e se tornem íons que se dissolvem no eletrólito. A tira de aço atua como cátodo, e os íons de zinco recebem elétrons e são reduzidos a átomos de zinco, depositando-se na superfície da tira de aço e formando um revestimento.

O processo de galvanização por imersão a quente começa com a decapagem do tubo de aço para remover o óxido de ferro em sua superfície. Após a decapagem, o tubo de aço é limpo em um tanque que contém uma solução aquosa de cloreto de amônio, cloreto de zinco ou uma mistura dos dois. Em seguida, o tubo de aço é enviado para o tanque de galvanização por imersão a quente.

(3) Há uma diferença significativa na quantidade de galvanização entre chapas galvanizadas por imersão a quente e chapas eletrogalvanizadas.

A quantidade de galvanização para chapas galvanizadas por imersão a quente não pode ser muito pequena e, normalmente, varia de um mínimo de 50 a 60 g/m2 em ambos os lados até um máximo de 600g/m2.

Por outro lado, a camada galvanizada das chapas eletrogalvanizadas pode ser muito fina, com um mínimo de 15g/m2. No entanto, se o revestimento precisar ser espesso, a velocidade da linha de produção se tornará muito lenta, o que a torna inadequada para os processos de ritmo acelerado das unidades modernas. Em geral, a quantidade máxima de galvanização para chapas eletrogalvanizadas é de cerca de 100g/m2.

Essa limitação na produção de chapas eletrogalvanizadas restringe muito seu uso.

(4) Existem diferenças fundamentais na estrutura do revestimento entre as chapas galvanizadas por imersão a quente e as chapas eletrogalvanizadas.

As chapas galvanizadas por imersão a quente têm uma camada composta ligeiramente frágil entre o revestimento de zinco puro e o substrato da tira de aço. A maior parte do revestimento de zinco puro forma flores de zinco durante a cristalização, criando um revestimento uniforme sem poros.

Por outro lado, os átomos de zinco da camada eletrogalvanizada só são depositados na superfície da tira de aço por meio de ação física. Isso faz com que haja muitos orifícios de secagem ao ar, tornando-a mais suscetível à corrosão por pite causada por meios corrosivos.

Como resultado, as chapas galvanizadas por imersão a quente têm melhor resistência à corrosão em comparação com as chapas eletrogalvanizadas.

(5) Os processos de tratamento térmico para chapas galvanizadas por imersão a quente e chapas eletrogalvanizadas também são significativamente diferentes.

As chapas galvanizadas por imersão a quente são normalmente feitas de chapas laminadas a frio e são continuamente recozidas e galvanizadas por imersão a quente na linha de galvanização. O rápido aquecimento e resfriamento da tira de aço afeta sua resistência e plasticidade até certo ponto, levando a um desempenho de estampagem inferior em comparação com as chapas laminadas a frio que foram desengorduradas e recozidas em uma linha de produção profissional.

Por outro lado, as chapas eletrogalvanizadas são feitas de chapas laminadas a frio e têm desempenho de processamento semelhante ao das chapas laminadas a frio. No entanto, o complexo processo de produção aumenta o custo.

Em conclusão, as chapas galvanizadas por imersão a quente têm um custo de produção mais baixo e uma gama mais ampla de aplicações, o que a torna a variedade dominante no mercado de chapas galvanizadas.

(6) Os tubos de chapa galvanizada por imersão a quente são um tipo de camada de liga formada pela reação entre o metal fundido e a matriz de ferro, que combina a matriz e o revestimento.

As chapas galvanizadas por imersão a quente têm as vantagens de um revestimento uniforme, forte adesão e longa vida útil. Para garantir a qualidade, a maioria dos fabricantes regulares de tubos galvanizados não usa eletrogalvanização (revestimento a frio). Somente pequenas empresas com escala limitada e equipamentos desatualizados usam a eletrogalvanização e, como resultado, seus preços são relativamente baratos.

O Ministério da Construção declarou oficialmente que o uso de tecnologia ultrapassada em tubos de chapa galvanizada a frio será eliminado gradualmente e que é proibido usar tubos de chapa galvanizada a frio como tubos para água e gás.

Atualmente, as chapas galvanizadas por imersão a quente são amplamente utilizadas, enquanto as chapas galvanizadas a frio ainda são usadas para calhas de fios elétricos, com pequenas diferenças de cor.

Galvanização por imersão a quente

A galvanização por imersão a quente envolve a imersão da peça de trabalho em uma solução de zinco fundido depois de passar por desengorduramento, decapagem e secagem. A peça de trabalho é deixada na solução por um período específico antes de ser removida.

Galvanização a frio

A galvanização a frio, também conhecida como eletrogalvanização, envolve o uso de equipamentos eletrolíticos para desengordurar e decapar a peça de trabalho e, em seguida, colocá-la em uma solução contendo sal de zinco. O eletrodo negativo do equipamento eletrolítico é conectado à peça de trabalho, e uma placa de zinco é colocada no lado oposto e conectada ao eletrodo positivo do equipamento.

Quando a energia é ligada, a corrente flui do eletrodo positivo para o eletrodo negativo, fazendo com que uma camada de zinco seja depositada na peça de trabalho.

Galvanoplastia de zinco

A eletrogalvanização tem uma aparência relativamente lisa e brilhante. A camada de revestimento obtida com o processo de passivação colorida é principalmente de cor verde-amarelada e apresenta uma variedade de cores.

A camada de revestimento obtida por meio do processo de passivação branca é de cor branco-ciano ou branco-verde e tem um leve efeito iridescente quando vista em um determinado ângulo sob a luz do sol.

As peças complexas podem sofrer "queima" nos cantos e bordas, resultando em uma camada espessa de zinco que parece cinza. Os ângulos mortos de corrente nos cantos internos também podem levar a áreas cinzentas sob corrente onde a camada de zinco é fina.

O produto final é livre de grumos e aglomerações de zinco.

Galvanização por imersão a quente

A aparência da galvanização por imersão a quente é um pouco mais áspera e tem uma cor branco-prateada em comparação com a galvanização elétrica. Ela também pode apresentar marcas de água do processo e algumas gotas, principalmente em uma extremidade da peça de trabalho.

No entanto, a camada de zinco na galvanização por imersão a quente é várias vezes mais espessa do que na galvanização elétrica e oferece resistência à corrosão várias vezes maior.

O tubo de aço pode enferrujar quando exposto ao ar e reagir com o oxigênio ou quando for corroído pelo oxigênio na água.

Para evitar isso, uma camada de galvanização é aplicada ao tubo de aço, formando uma camada galvanizada que o isola do ar e o torna mais resistente à corrosão e à ferrugem.

Os tubos de aço galvanizado enferrujam?

Não é incomum que os tubos de aço galvanizado enferrujem com o tempo, embora sejam menos suscetíveis à ferrugem do que os tubos não galvanizados. O período de tempo até que a ferrugem ocorra depende de vários fatores, incluindo o ambiente e as condições em que o tubo é usado. Por exemplo, se o ambiente for úmido ou se o tubo for exposto à chuva por um período prolongado, ele poderá ser oxidado e desenvolver manchas, o que acabará levando à ferrugem.

Há dois tipos de tubos de aço galvanizado: galvanizado a quente e galvanizado a frio. Os tubos galvanizados a quente geralmente são menos propensos à ferrugem do que os tubos galvanizados a frio.

A taxa de corrosão de tubos galvanizados é amplamente influenciada por fatores como o método de galvanização, a espessura da camada galvanizada, a quantidade de galvanização e o ambiente em que os tubos são usados.

Os tubos galvanizados a frio são particularmente suscetíveis à corrosão. Eles têm uma baixa quantidade de galvanização, com apenas o exterior do tubo de aço sendo revestido, deixando o interior exposto. Com uma média de apenas 20g/m2 de zinco em um lado, esses tubos são propensos a enferrujar.

Em condições normais, espera-se que os tubos de aço galvanizado a frio comecem a enferrujar em um ano. O tempo de enferrujamento pode ser prolongado com o aumento da espessura da camada galvanizada. Por exemplo, os tubos com espessura inferior a 2,75 mm podem levar de 2 a 3 anos para começar a enferrujar, enquanto aqueles com espessura de 3,0 mm ou mais podem durar de 3 a 5 anos antes de começar a enferrujar.

Se um tubo galvanizado estiver enferrujado, ele pode ser tratado para remover a ferrugem. A seguir, os principais métodos para remover a ferrugem de tubos galvanizados:

Depois que o tubo de aço é submetido à galvanização, sua superfície é revestida com uma camada de zinco, que atua como uma barreira entre o tubo de aço e a atmosfera. Isso evita o contato direto entre a atmosfera e o tubo de aço e o protege contra a corrosão.

O revestimento de zinco na superfície do tubo de aço é altamente reativo e, em temperaturas normais, uma camada fina e densa de carbonato de zinco é formada no ar para proteger o zinco da oxidação.

Como resultado, o tubo galvanizado é protegido contra ferrugem e não precisa ser pintado com tinta antiferrugem, seja o revestimento de zinco ou o próprio tubo de aço.

Entretanto, se o revestimento de zinco for danificado (por exemplo, quando o tubo de aço é soldado e o revestimento na junta se queima), o tubo de aço fica exposto ao ar e perde a proteção do revestimento de zinco. Nesse caso, ele deve ser repintado com tinta antiferrugem.

A camada galvanizada do tubo de aço galvanizado tem propriedades antiferrugem e, normalmente, é conectada por meio de roscas.

Em geral, não é necessário pintar com tinta antiferrugem, a menos que sejam usados métodos não convencionais de conexão, como a soldagem. Se a camada galvanizada for danificada, a área afetada deverá ser pintada com tinta antiferrugem.