Você já se perguntou como funciona a soldagem a gás e por que ela é tão importante na engenharia mecânica? Este artigo detalha os princípios, os tipos de chamas de gás e os materiais usados na soldagem a gás. Ao final, você entenderá como os diferentes gases e arames de soldagem afetam a qualidade e a segurança dos processos de soldagem.

(1) Oxigênio

O oxigênio é um gás em temperatura e pressão normais, com a fórmula molecular O2.

O oxigênio em si não é combustível, mas pode ajudar outras substâncias combustíveis a queimar e tem um forte efeito de promoção da combustão.

A pureza do oxigênio tem um impacto direto sobre a qualidade, a produtividade e o consumo de oxigênio da soldagem a gás e da corte a gás.

Quanto maior for a pureza do oxigênio, melhor será a qualidade da soldagem e do corte a gás.

(2) Acetileno

O acetileno é um composto de hidrocarboneto incolor com um odor especial, obtido pela interação de carbeto de cálcio e água, com a fórmula molecular C2H2.

O acetileno é um gás combustível, e a temperatura da chama gerada quando ele é misturado ao ar é de 2350 °C, enquanto a temperatura da chama gerada quando ele é misturado ao oxigênio e queimado é de 3000 a 3300 °C.

O acetileno é um gás perigoso que é explosivo sob determinadas condições de pressão e temperatura.

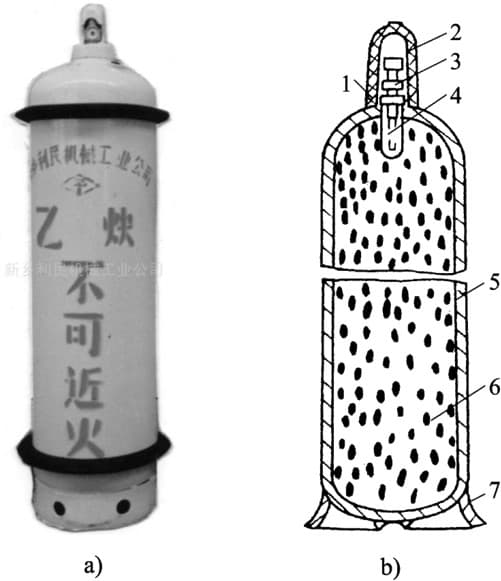

(3) Gás liquefeito de petróleo (GLP)

O gás liquefeito de petróleo é composto principalmente de hidrocarbonetos, como propano (C3H8), butano (C4H10) e propileno (C3H6).

Ele existe como um gás sob pressão normal, mas pode ser liquefeito a uma pressão de 0,8-1,5 MPa para armazenamento e transporte, daí o nome Gás Liquefeito de Petróleo.

Assim como o acetileno, o GLP é explosivo quando misturado ao ar ou ao oxigênio, mas é muito mais seguro do que o acetileno.

(1) Chama de oxi-acetileno.

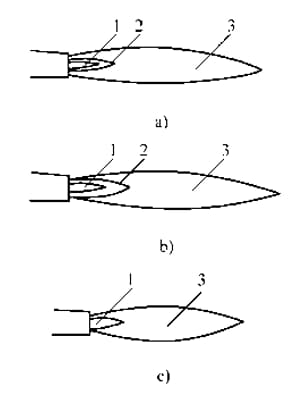

A estrutura e a forma da chama de oxi-acetileno:

a) Chama neutra b) Chama de cementação c) Chama de oxidação

1- Centro da chama 2- Chama interna 3- Chama externa

| Tipo de chama | Relação de mistura de oxigênio e acetileno | Temperatura máxima da chama/℃ | Características da chama |

| Chama neutra | 1.1-1.2 | 3050-3150 | O oxigênio e o acetileno são totalmente queimados, sem excesso de oxigênio nem de acetileno. O núcleo da chama é brilhante, com contornos claros, e a chama interna tem um certo grau de redutibilidade |

| Chama de carbonização | <1.1 | 2700-3000 | O acetileno é excedente, e há carbono e hidrogênio livres na chama, o que tem um forte efeito de redução e também um certo efeito de carbono. A chama inteira da chama de carbonização é mais longa do que a da chama neutra |

| Chama de óxido | >1.2 | 3100-3300 | Há um excesso de oxigênio na chama, que tem fortes propriedades oxidantes. A chama inteira é curta e as camadas das chamas interna e externa não são claras |

A estrutura da chama de gás liquefeito de petróleo com oxigênio é basicamente a mesma da chama de oxi-acetileno e também pode ser classificada em chama oxidante, chama carburizante e chama neutra.

O centro da chama passa por reações de decomposição parcial, mas com menos produtos de decomposição.

A chama interna não é tão brilhante quanto a do acetileno e parece levemente azulada, enquanto a chama externa é mais clara e mais longa do que a chama do oxi-acetileno.

Devido ao ponto de ignição mais alto do Gás Liquefeito de Petróleo, ele é mais difícil de inflamar do que o acetileno e requer uma chama direta para a ignição.

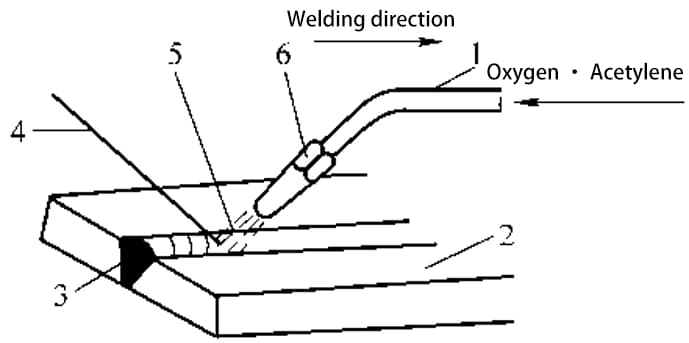

(1) Princípios de soldagem a gás.

1 - Tubo de mistura de gás; 2 - Peça de trabalho; 3 - Junta de solda; 4 - Arame de enchimento; 5 - Arame de solda. Chama de soldagem a gás; 6 - Tocha de soldagem.

(2) Características e aplicações da soldagem a gás

As vantagens da soldagem a gás são que ela requer equipamentos simples, é fácil de operar, tem baixo custo e grande capacidade de adaptação. Ela pode ser usada em locais sem fornecimento de eletricidade para uma soldagem conveniente.

As desvantagens da soldagem a gás são que a temperatura da chama é baixa, o aquecimento é disperso, a zona afetada pelo calor é ampla, a peça de trabalho é facilmente deformada e superaquecida, e a qualidade do gás é baixa. juntas de solda não é tão fácil de garantir como na soldagem a arco com eletrodo.

A produtividade é baixa e é difícil soldar metais espessos. Também é um desafio conseguir a automação.

(1) Arame de solda a gás

Tabela 3-2 Grau e uso de arames de solda de aço comuns.

| Arame de solda de aço estrutural carbono | Arame de solda de aço estrutural de liga | Arame de solda de aço inoxidável | |||

| Grau | finalidade | Grau | finalidade | Grau | Objetivo: |

| H08 | Soldagem de estruturas gerais de aço com baixo teor de carbono | H10Mn2 | Mesma finalidade que HO8Mn | H03Cr21Ni10 | Soldagem de aço inoxidável de carbono ultrabaixoJunção de aço inoxidável tipo 18-8 |

| H08Mn2Si | |||||

| H08A | Soldagem de importantes aços de baixo e médio carbono e de certos aços de baixo carbono. liga de aço estruturas | H10Mn2MoA | Soldagem de aço comum de baixa liga | H06Cr21Ni10 | Soldagem de aço inoxidável tipo 18-8 |

| H08E | Mesma finalidade do H08A, com bom desempenho de processo | H10Mn2MoVA | Soldagem de aço comum de baixa liga | H08Cr21Ni10 | Soldagem de aço inoxidável tipo 18-8 |

| H0SMn | Soldagem de estruturas importantes de aço carbono e aço comum de baixa liga, como caldeiras, vasos de pressão, etc. | HO8CrMoA | Soldagem de cromo aço molibdênio e outros H | O8Cr19Ni10Ti | Soldagem de aço estrutural de alta resistência e aço de liga resistente ao calor, etc. |

| H08MnA | Mesma finalidade do H08Mn, mas com bom desempenho de processo | H18CrMoA | Aço estrutural soldado, como aço cromo molibdênio, aço cromo-manganês-silício etc. | H12C24Ni13 | Soldagem de aço estrutural de alta resistência e aço de liga resistente ao calor, etc. |

| H15A | Soldagem de peças de resistência média | H30CrMnSiA | Soldagem de aço cromo manganês silício | H12Cr26Ni21 | Soldagem de aço estrutural de alta resistência e aço de liga resistente ao calor, etc. |

| H15Mn | Soldagem de peças de resistência média | H10CrMoA | Soldagem de ligas de aço resistentes ao calor | ||

| Modelo de arame de solda | Grau do fio de solda | nome | Principais componentes químicos | Ponto de fusão/℃ | finalidade |

| SCu1898 (CuSnl) | HS201 | Fio de solda de cobre puro | ω(Sn) ≤ 1,0% ω(Si)=0,35% -0,5% ω(Mn)=0,35% -0,5%, Os demais são Cu | 1083 | Soldagem a gás, soldagem a arco de argônio e soldagem a arco plasma de cobre puro |

| SCa6560 (CuSi3Mn) | HS211 | Arame de solda de bronze | ω(Si)=2.8%~4.0% ω(Mn) ≤ 1,5%, Os demais são Cu | 958 | Soldagem a gás, soldagem a arco de amônia e arco de plasma soldagem de bronze |

| SCu4700 (CuZn40Sn) | HS221 | Arame de solda de latão | ω(Cu)=57% -61% ω(Sn)=0,25% -1,0%, o restante é Zn | 886 | Soldagem a gás, argônio soldagem a arco e soldagem a arco plasma de latão |

| SCu6800 (CuZn40Ni) | HS222 | Solda de latão fio | ω(Cu)=56% -60% ω(Sn)=0,8% -1,1% ω(Si)=0,05% -0,15% ω(Fe)=0,25% -1,20% ω(Ni)=0,2% -0,8% O restante é Zn | 860 | |

| SCu6810A (CuZn40SnSi) | HS223 | Arame de solda de latão | ω(Cu)=58% -62% ω(Si)=0,1% -0,5% ω(Sn) ≤ 1,0. O restante é Zn | 905 |

Tabela 3-4: Tipos, classes, composições químicas e aplicações comuns de alumínio e alumínio Soldagem de ligas Fios.

| Modelo de arame de solda | Grau do fio de solda | nome | Principais componentes químicos | Ponto de fusão/℃ | finalidade |

| SAl1450 (A199.5Ti) | HS301 | Fio de solda de alumínio puro | ω(Al)≥99.5% | 660 | Soldagem a gás e argônio soldagem a arco de alumínio puro |

| SAl4043 (AIS) | HS311 | Fio de solda de liga de alumínio e silício | ω(Si)=4,5% -6%, Outros são Al | 580-610 | Soldagem de alumínio ligas que não sejam ligas de alumínio e magnésio |

| SAB103 (AIMnl) | HS321 | Fio de solda de liga de alumínio e manganês | ω(Mn)=1,0% -1,6%, Os demais são Al | 643-654 | Soldagem a gás e soldagem a arco de amônia da liga de alumínio e manganês |

| SAl5556 (AlMg5 MnlTi | HS331 | Alumínio liga de magnésio arame de solda | ω(Mg)=4.7%~5.5% ω(Mn)=0,3% -1,0% ω(Ti)=0,05% -0,2 Os demais são Al | 638-660 | Soldagem de ligas de alumínio e magnésio e ligas de alumínio e zinco e magnésio |

Tabela 3-5: Tipos, classes, composições químicas e aplicações de arames para soldagem a gás de ferro fundido.

| Modelo e classe do arame de solda | Composição química/% | finalidade | ||||

| ω (C) | ω (Mn) | ω (S) | ω (P) | ω (Si) | ||

| RZC-I | 3.20-3.50 | 0.6-0.75 | ≤0.10 | 0.5-0.75 | 2.7-3.0 | Reparo de soldagem de ferro fundido cinzento |

| RZC-2 | 3.5-4.5 | 0.3-0.8 | ≤0.1 | ≤0.05 | 3.0-3.8 | |

| HS401 | 3.0~4.2 | 0.3-0.8 | ≤0.08 | ≤0.5 | 2.8-3.6 | |

| HS402 | 3.0-4.2 | 0.5-0.8 | ≤0.05 | ≤0.5 | 3.0-3.6 | Reparo por soldagem de ferro dúctil |

(2) Gás Fluxo de solda

Tabela 3-6: Classes, desempenho e aplicações dos fluxos de soldagem a gás comumente usados.

| Grau do fluxo de soldagem | nome | Desempenho básico | Aplicativo |

| CJ101 | Fluxo de soldagem a gás para aço inoxidável e aço resistente ao calor | Tem um ponto de fusão de 900 ℃ e boas propriedades de umectação, o que pode evitar que o metal derretido seja oxidado. A escória é fácil de remover após a soldagem. | Usado para gás soldagem de aço inoxidável e aço resistente ao calor |

| CJ201 | Fluxo de solda a gás para ferro fundido | Tem um ponto de fusão de 650°C e uma reação alcalina. Possui deliquescência e pode remover com eficácia silicatos e óxidos gerados durante o processo de produção de gás. soldagem de ferro fundido. Ele também tem a função de acelerar a fusão de metais. | Usado para soldagem a gás de peças de ferro fundido |

| CJ301 | Fluxo de solda a gás de cobre | É um sal à base de boro, propenso a deliquescência e com ponto de fusão de cerca de 650°C. Ele tem uma reação ácida e pode dissolver com eficácia o óxido de cobre e o óxido cuproso. | Usado para gás soldagem de cobre e ligas de cobre |

| CJ401 | Fluxo de soldagem a gás de alumínio | O ponto de fusão é de cerca de 560 ℃, tem uma reação ácida e pode destruir efetivamente o filme de óxido de alumínio. Entretanto, devido à sua forte higroscopicidade, ele pode causar corrosão do alumínio no ar. Após a soldagem, a escória deve ser limpa cuidadosamente. | Usado para soldagem a gás de alumínio e ligas de alumínio |

Os graus de fluxo de soldagem a gás são representados por CJ seguido de três dígitos, e o método de codificação é: CJxxx.

A composição do equipamento de soldagem a gás:

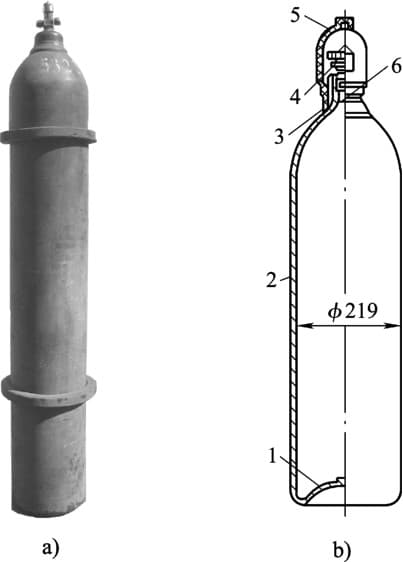

1. Cilindro de oxigênio

2. Cilindro de acetileno

3. Cilindro de gás liquefeito de petróleo (Cilindro de GLP)

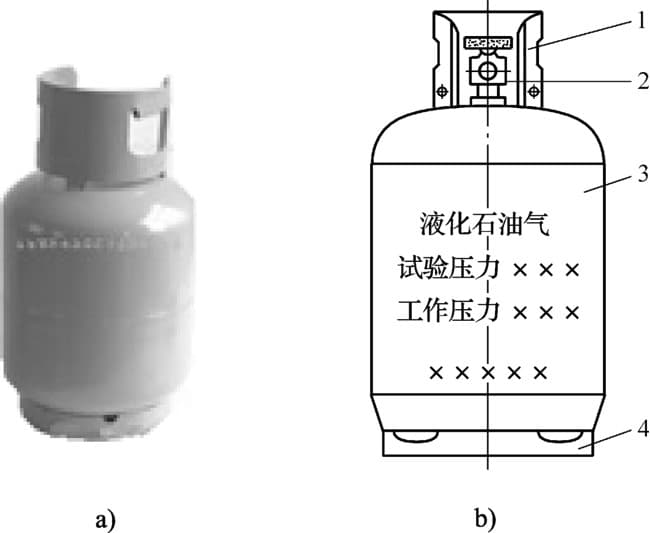

4. Regulador de pressão

(1) Funções e tipos de reguladores de pressão

A função de um regulador de pressão é reduzir o gás de alta pressão no cilindro para a pressão necessária para a operação e manter uma pressão estável durante a operação.

Os reguladores de pressão podem ser classificados em reguladores de pressão de oxigênio, reguladores de pressão de acetileno, reguladores de pressão de gás liquefeito de petróleo, etc., de acordo com seus usos.

De acordo com suas estruturas, eles podem ser classificados em reguladores de estágio único e de dois estágios. De acordo com seus princípios de funcionamento, eles podem ser classificados em reguladores de ação direta e de ação reversa.

(2) Regulador de oxigênio

(3) Regulador de acetileno

(4) Petróleo liquefeito Regulador de gás

A função do Regulador de Gás Liquefeito de Petróleo é reduzir a pressão no cilindro de gás para a pressão de trabalho e estabilizar a pressão de saída para garantir o fornecimento uniforme de gás.

Em geral, os reguladores para uso doméstico podem ser ligeiramente modificados para serem usados no corte em geral espessura da chapa de aço.

Além disso, o regulador de gás liquefeito de petróleo também pode ser usado diretamente com um regulador de propano.

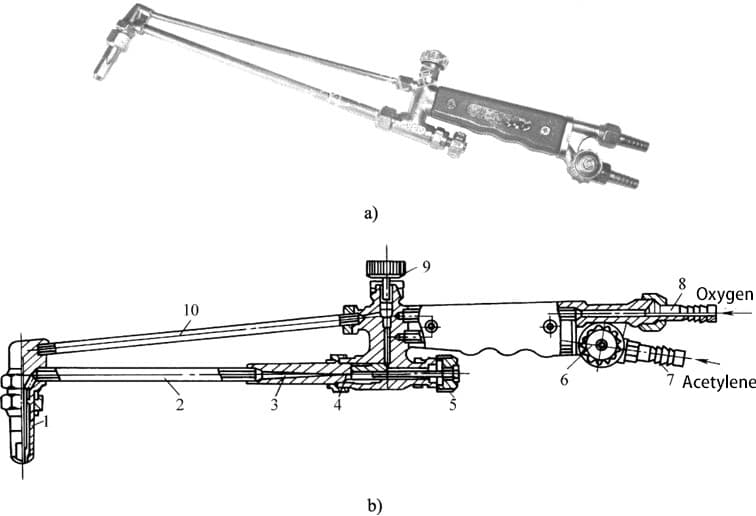

5. Tocha de solda

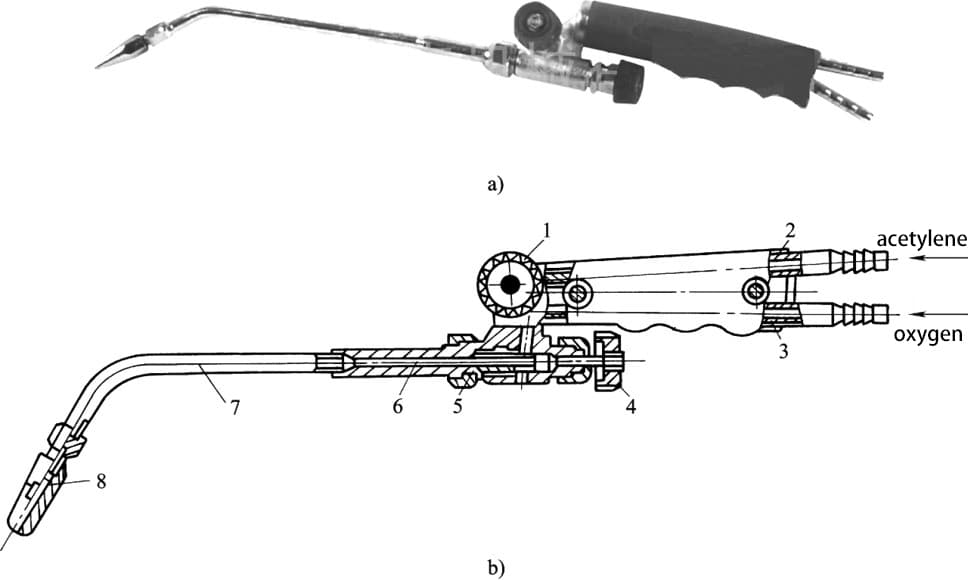

(1) Funções e Tipos de soldagem Tocha

A função de uma tocha de soldagem é misturar gás combustível e oxigênio em uma determinada proporção e pulverizá-los a uma determinada velocidade para combustão, gerando assim uma chama com determinada energia, composição e forma estável.

De acordo com as diferentes formas de misturar gás combustível e oxigênio, as tochas de soldagem podem ser divididas em tochas de soldagem do tipo injeção (também conhecidas como tochas de baixa pressão) e tochas de soldagem do tipo injeção.soldagem por pressão tochas) e tochas de soldagem de pressão igual.

(2) Estrutura e princípio da tocha de soldagem por injeção

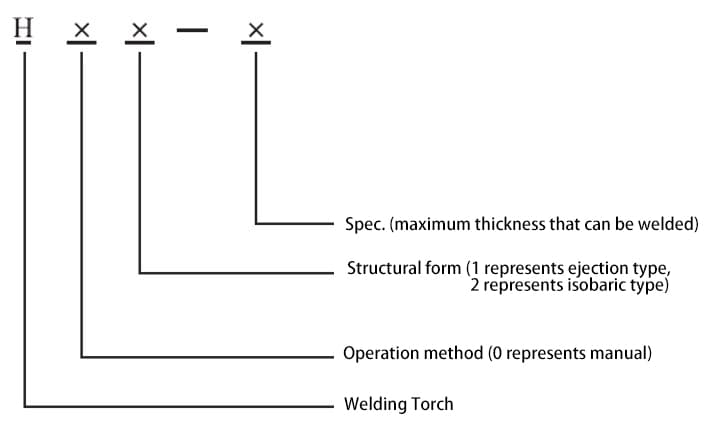

(3) Representação do modelo da tocha de soldagem

O modelo da tocha de soldagem é composto pela letra Pinyin "H" seguida do número de série e da especificação que representa a forma estrutural e o modo de operação.

6. Mangueira de gás

Os gases do cilindro de oxigênio e do cilindro de acetileno precisam ser transportados para a tocha de soldagem ou de corte por meio de mangueiras de borracha.

De acordo com o padrão nacional "Mangueira de borracha para soldagem a gás, corte e operações similares", a mangueira de oxigênio é azul e a mangueira de acetileno é vermelha.

O comprimento da mangueira conectada à tocha de soldagem não deve ser inferior a 5 metros, mas se for muito longa, aumentará a resistência ao fluxo de gás.

Em geral, recomenda-se um comprimento de 10 a 15 metros. A mangueira de borracha usada para a tocha de soldagem não deve ser contaminada com óleo, nem vazar gás, e é estritamente proibido trocar mangueiras entre gases diferentes.

7. Outras ferramentas auxiliares

(1) Óculos de proteção para soldagem

(2) Pistola de ignição

Uma pistola de ignição tipo pistola é a maneira mais segura e conveniente de acender a tocha de soldagem.

Além disso, as ferramentas de soldagem também incluem ferramentas de limpeza, como escovas de arame, martelos e limas; ferramentas para conectar e fechar passagens de gás, como alicates, arame, braçadeiras de mangueira, chaves e agulhas de limpeza para bicos de soldagem.

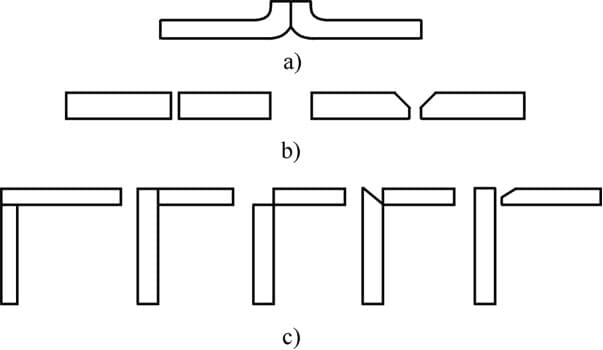

1. Forma de junção

Tabela 3-7 Forma e dimensões da junta sobreposta e da junta de topo para aço de baixo carbono

| Formulário conjunto | Espessura da placa/mm | Bordas onduladas e sem corte/mm | Lacuna/mm | Ângulo da ranhura | Diâmetro do fio de solda/mm |

| Junta de crimpagem | 0.5-1.0 | 1.5-2.0 | sem necessidade | ||

| Junta de topo com ranhura em forma de I | 1.0-5.0 | 1.0-4.0 | 2.0-4.0 | ||

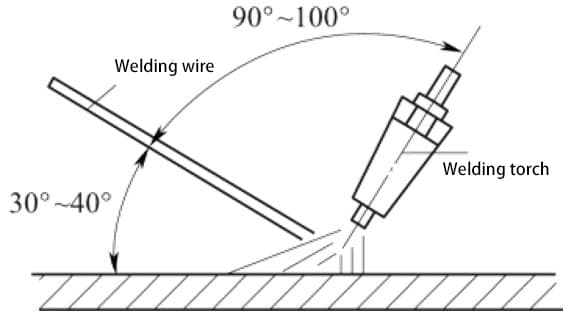

| Junta de topo com ranhura em V | >5.0 | 1.5-3.0 | 2.0-4.0 | Método de soldagem esquerda 80 °, método de soldagem direita 60 ° | 3.0-6.0 |

2. Parâmetros de soldagem a gás

(1) Tipo, classe e diâmetro do fio de soldagem

| Espessura da solda/mm | 1-2 | 2-3 | 3-5 | 5-10 | 10-15 |

| Diâmetro do fio de solda/mm | 1-2 ou sem fio de solda | 2-3 | 3-3.2 | 3.2-4 | 4-5 |

(2) Fluxo de solda a gás

A seleção do fluxo de soldagem a gás deve se basear na composição e nas propriedades da peça de trabalho. Em geral, o aço estrutural de carbono não requer fluxo de soldagem a gás para a soldagem a gás.

Entretanto, o aço inoxidável, o aço resistente ao calor, o ferro fundido, o cobre e as ligas de cobre e o alumínio e as ligas de alumínio exigem o uso de fluxo de soldagem a gás para a soldagem a gás.

(3) Propriedades e eficiência das chamas

1) Propriedades das chamas

2) Eficiência das chamas

Tabela 3-9 Seleção de chamas de soldagem a gás para vários materiais metálicos.

| Tipo de material | Tipo de chama | Tipo de material | Tipo de chama |

| Aço de baixo e médio carbono | Chama neutra | Alumínio e aço níquel | Chamas neutras ou ligeiramente mais neutras de acetileno |

| Aço de baixa liga | Chama neutra | Aço manganês | Chama de óxido |

| Cobre púrpura | Chama neutra | Chapa de ferro galvanizado | Chama de óxido |

| Alumínio e ligas de alumínio | Chama neutra ou levemente carbonizada | Aço de alta velocidade | Chama de carbonização |

| Chumbo, estanho | Chama neutra | Liga dura | Chama de carbonização |

| Bronze | Chama neutra ou chama de oxidação leve | Aço de alto carbono | Chama de carbonização |

| Aço inoxidável | Chama neutra ou levemente carbonizada | Ferro fundido | Chama de carbonização |

| Latão | Chama de óxido | Níquel | Chama de carbonização ou chama neutra |

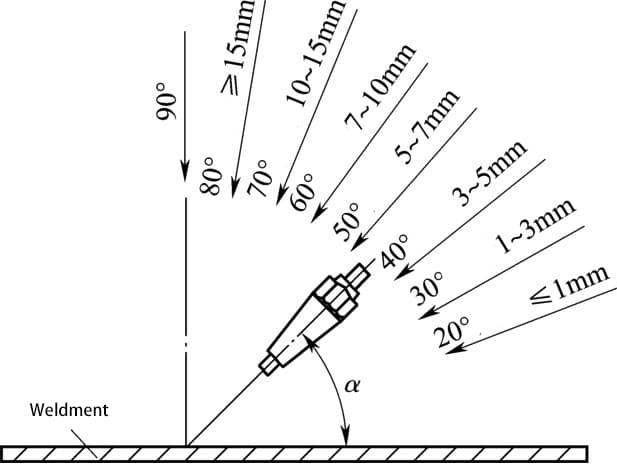

(4) Tamanho do bico e ângulo de inclinação da tocha de soldagem

O bocal é a saída para o gás misto oxi-acetilênico. Cada tocha de soldagem é equipada com um conjunto de bicos de diferentes diâmetros. Ao soldar peças de trabalho mais grossas, deve-se selecionar um bocal maior.

Tabela 3-10 Seleção de bicos para soldas de diferentes espessuras.

| Número do bocal de soldagem | 1 | 2 | 3 | 4 | 5 |

| Espessura da solda/mm | <1.5 | 1~3 | 2~4 | 4~7 | 7~11 |

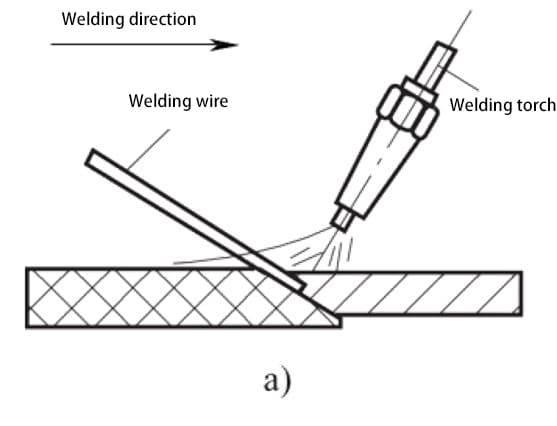

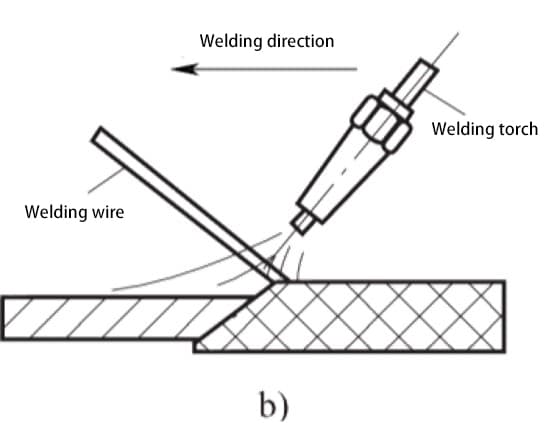

(5) Direção de soldagem.

(6) Velocidade de soldagem.

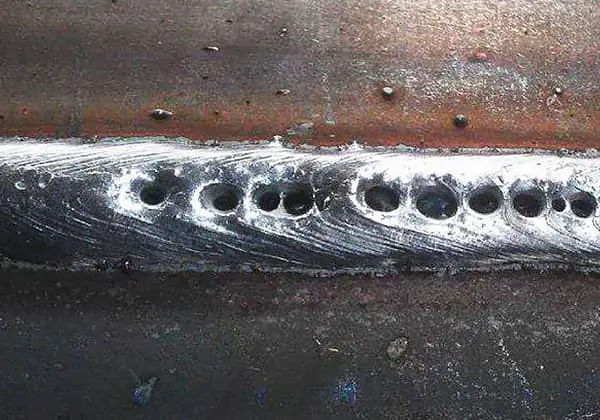

Impacto dos parâmetros de soldagem a gás na Qualidade da soldagem e a Formação Weld Seam.

Diâmetro do fio de solda:

Número do bocal de soldagem:

Condição da superfície do material de base:

Distância da extremidade do bocal de soldagem até a solda:

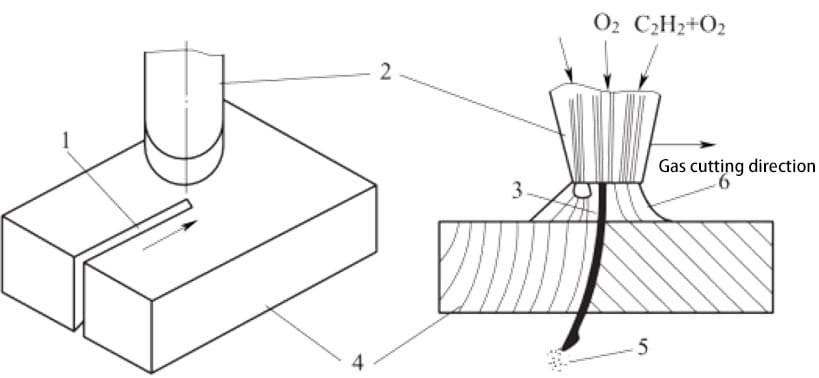

1. Princípio do corte a gás

O corte a gás é um método de corte que utiliza a energia térmica de uma chama de gás para pré-aquecer a área de corte de uma peça de trabalho até a temperatura de ignição e, em seguida, pulveriza um fluxo de oxigênio de corte de alta velocidade, fazendo com que ele queime e libere calor, realizando assim o processo de corte.

(1) Vantagens do corte a gás:

(2) Desvantagens do corte a gás:

(3) Aplicações do corte a gás

O corte a gás é amplamente adotado na indústria devido à sua alta eficiência, economia e simplicidade operacional. Ele se destaca em:

1. Condições para o corte de gás

(1) O ponto de ignição do metal no oxigênio deve ser inferior ao seu ponto de fusão. Essa é a condição mais básica para o processo normal de oxidação.corte de combustível.

(2) O ponto de fusão do óxido metálico produzido durante o processo de corte oxicombustível deve ser menor do que o ponto de fusão do próprio metal e deve ter boa fluidez para que o óxido possa ser soprado para fora do kerf em um estado líquido.

Tabela 3-11 Pontos de fusão de produtos comuns Materiais metálicos e seus óxidos.

| Materiais metálicos | Ponto de fusão do metal/℃ | Ponto de fusão do óxido/℃ |

| ferro puro | 1535 | 1300-1500 |

| aço doce | 1500 | 1300~1500 |

| aço de alto carbono | 1300~1400 | 1300-1500 |

| alumínio | 1200 | 1300~1500 |

| cobre | 1084 | 1230-1336 |

| chumbo | 327 | 2050 |

| alumínio | 658 | 2050 |

| cromo | 1550 | 1990 |

| níquel | 1450 | 1990 |

| zinco | 419 | 1800 |

(3) A combustão de metais no jato de oxigênio de corte deve ser uma reação exotérmica. Isso ocorre porque o resultado de uma reação exotérmica é a produção de uma grande quantidade de calor a partir da combustão da camada superior de metal, que desempenha um papel de pré-aquecimento para a camada inferior de metal.

(4) A condutividade térmica do metal não deve ser muito alta. Caso contrário, o calor liberado pela oxidação durante a chama de pré-aquecimento e a processo de corte a gás será conduzido e dissipado, impossibilitando que o corte de gás comece ou pare no meio do caminho.

2. Propriedades de corte a gás de metais comuns

(1) O aço de baixo carbono e o aço de baixa liga podem atender aos requisitos para que o corte a gás possa ser realizado sem problemas.

(2) O ferro fundido não pode ser cortado com corte oxicombustível.

(3) O aço com alto teor de cromo e o aço cromo-níquel produzirão óxido de cromo e óxido de níquel de alto ponto de fusão (cerca de 1990℃), dificultando o corte a gás.

(4) O cobre, o alumínio e suas ligas têm pontos de ignição mais altos do que seus pontos de fusão e boa condutividade térmica, o que dificulta o corte a gás.

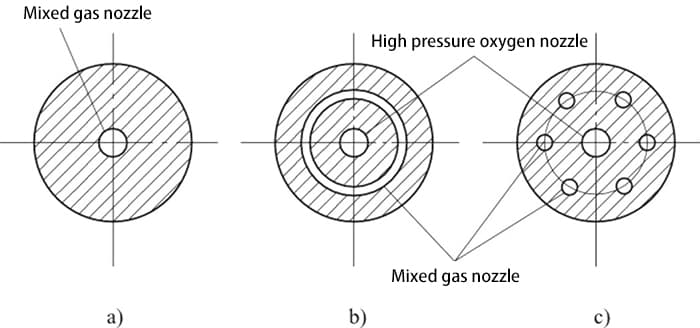

1. Tocha de corte

(1) Função e classificação da tocha de corte

A função de uma tocha de corte é misturar gás combustível e oxigênio em uma determinada proporção e maneira para formar uma chama de pré-aquecimento com determinada energia e forma, e pulverizar oxigênio de corte no centro da chama de pré-aquecimento para o corte a gás.

Os maçaricos de corte podem ser divididos em dois tipos: maçarico de corte do tipo injeção e maçarico de corte de pressão igual, de acordo com as diferentes formas de mistura de gás combustível e oxigênio.

De acordo com os diferentes tipos de gás combustível, eles podem ser divididos em tochas de corte de acetileno, tochas de corte de gás liquefeito de petróleo e assim por diante.

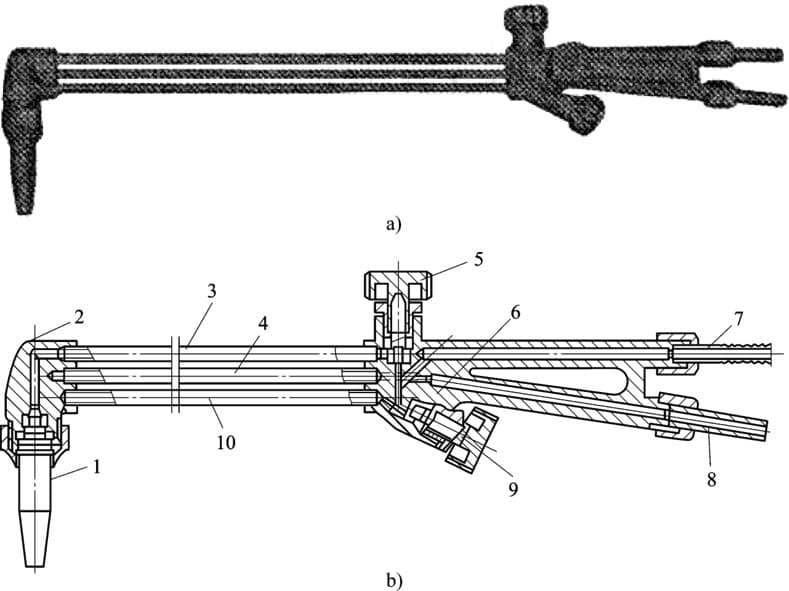

(2) Estrutura e princípio da tocha de corte do tipo injeção

Estrutura da tocha de corte tipo injeção.

Durante o corte a gás, abra primeiro a válvula reguladora de oxigênio de pré-aquecimento e a válvula reguladora de acetileno e acenda para produzir uma chama de pré-aquecimento para pré-aquecer a peça de trabalho.

Quando a peça de trabalho estiver pré-aquecida até o ponto de ignição, abra a válvula reguladora de oxigênio de corte.

Nesse momento, o oxigênio de corte de alta velocidade flui através do tubo de oxigênio de corte e é pulverizado a partir do orifício central do bocal de corte para realizar o corte a gás.

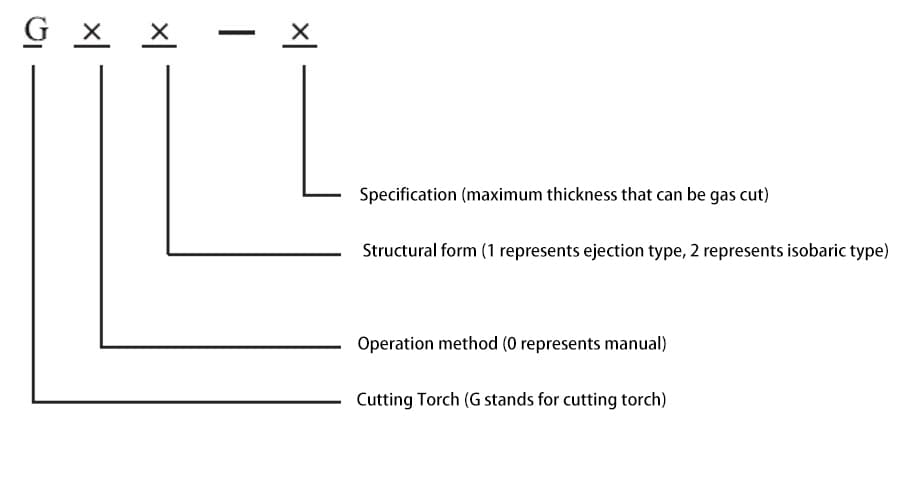

(3) Representação do modelo da tocha de corte

O modelo da tocha de corte é composto pela letra chinesa Pinyin G e por um número que representa a estrutura e o modo de operação, bem como as especificações.

(3) Método de representação do modelo da tocha de corte

O modelo da tocha de corte é composto pela letra chinesa Pinyin G mais uma sequência de números e especificações que representam a forma estrutural e o método operacional.

(4) Tocha de corte de gás liquefeito de petróleo

Para tochas de corte de gás liquefeito de petróleo, devido às diferentes características de combustão entre o gás liquefeito de petróleo e o acetileno, a tocha de corte do tipo injetor usada para acetileno não pode ser usada diretamente.

É necessário modificar o maçarico de corte ou usar um bocal de corte especial para gás liquefeito de petróleo.

Além da automodificação, as tochas de corte de gás liquefeito de petróleo também podem ser adquiridas como equipamento especializado.

(5) Tocha de corte de pressão igual.

2. Máquina de corte a gás

Uma máquina de corte a gás é um equipamento mecanizado que substitui os maçaricos de corte manual para corte a gás.

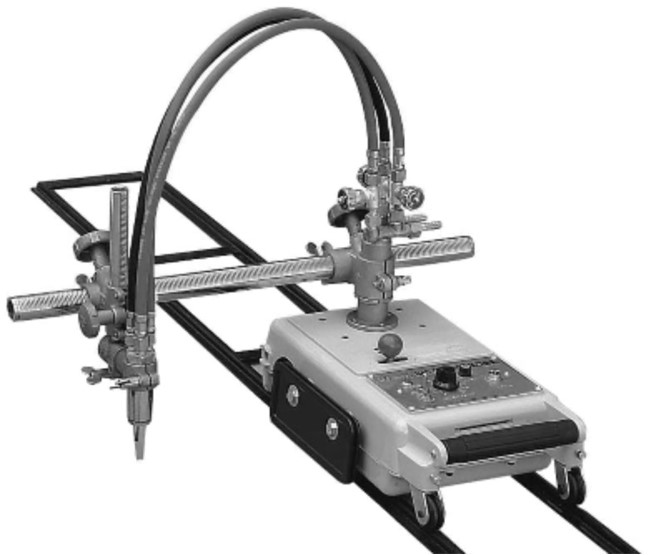

(1) Máquina de corte a gás semiautomática.

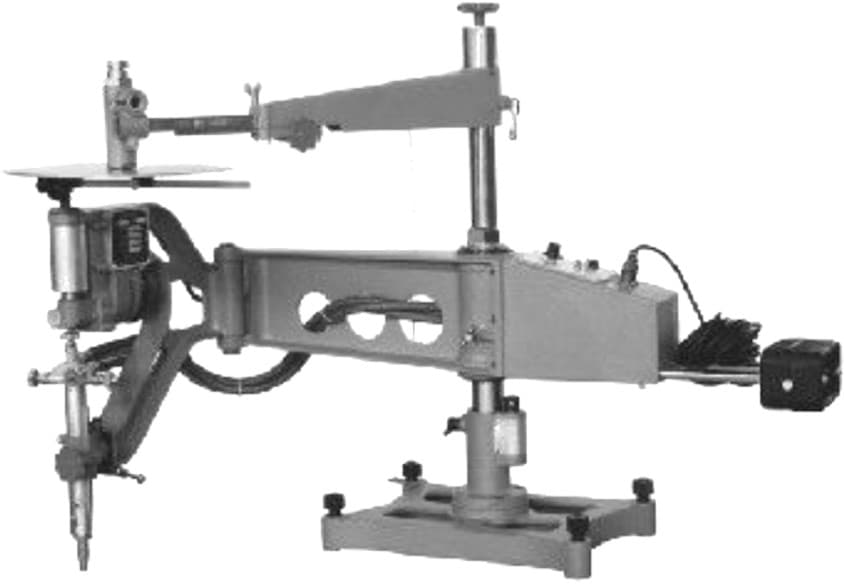

(2) Máquina de corte a gás de perfil.

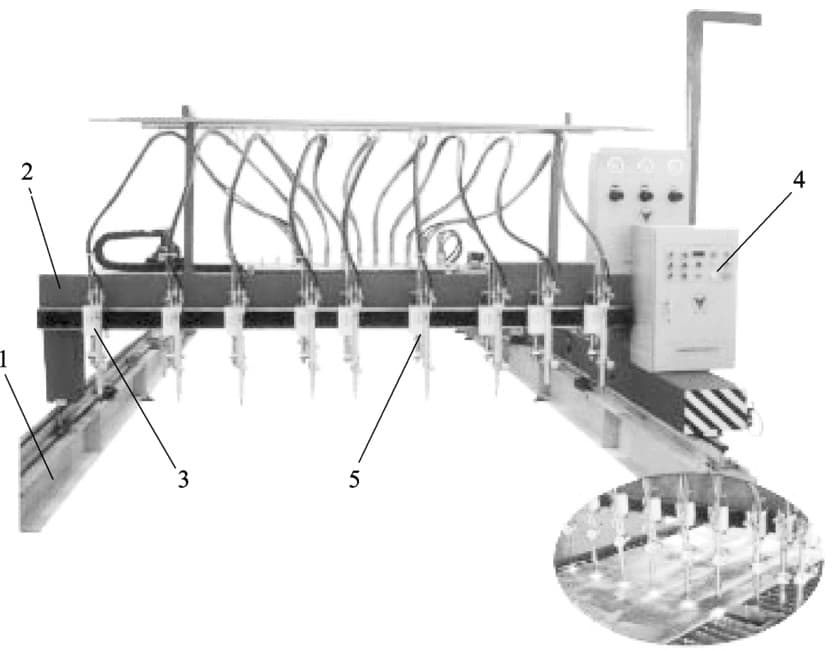

(3) Máquina de corte a gás CNC.

1. Parâmetros de corte a gás.

Tabela 3-12: Relação entre Chapa de aço Espessura de corte de gás, velocidade de corte e pressão de oxigênio.

| Espessura da chapa de aço /mm | Velocidade de corte de gás /(mn/min) | Pressão de oxigênio /MPa |

| 4 | 450-500 | 0.2 |

| 5 | 400-500 | 0.3 |

| 10 | 340-450 | 0.35 |

| 15 | 300-375 | 0.375 |

| 20 | 260-350 | 0.4 |

| 25 | 240-270 | 0.425 |

| 30 | 210-250 | 0.45 |

| 40 | 180-230 | 0.45 |

| 60 | 160-200 | 0.5 |

| 80 | 450-180 | 0.6 |

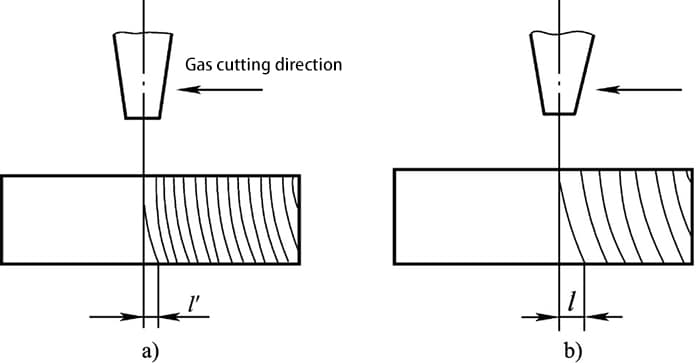

(2) Velocidade de corte do gás

(3) Propriedades e eficiência da chama de pré-aquecimento.

O objetivo da chama de pré-aquecimento é aquecer as peças de corte de metal e manter uma temperatura que possa queimar no fluxo de oxigênio, além de fazer com que a camada de óxido na superfície do aço se desprenda e derreta, facilitando a combinação do fluxo de oxigênio com o ferro.

A eficiência da chama de pré-aquecimento é expressa em termos da quantidade de gás combustível consumido por hora e deve ser selecionada com base na espessura da peça de corte.

Em geral, quanto mais espessa a peça de corte, maior deve ser a eficiência da chama de pré-aquecimento.

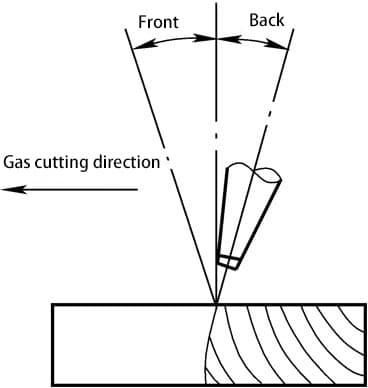

(4) Ângulo de inclinação do bocal de corte e da peça de corte.

Relação entre o ângulo de inclinação do bocal de corte e a espessura da peça de corte.

| Espessura de corte /mm | <6 | 6-30 | >30 | ||

| Iniciar o corte | Depois de cortar o | Parar de cortar | |||

| Direção do ângulo de inclinação | Inclinar para trás | Vertical | Inclinação para frente | Vertical | Inclinar para trás |

| Ângulo de inclinação | 25°-45° | 0° | 5~10° | 0° | 5°~10° |

(5) Distância entre o bocal de corte e a superfície da peça de corte.

A distância entre o bocal de corte e a superfície da peça de corte deve ser determinada com base no comprimento da chama de pré-aquecimento e na espessura da peça de corte, geralmente entre 3 e 5 mm.

Essa condição de aquecimento é ideal e minimiza a possibilidade de carburação da superfície de corte.

Quando a espessura da peça de corte é inferior a 20 mm, a chama pode ser mais longa e a distância pode ser aumentada adequadamente.

Quando a espessura da peça de corte for maior ou igual a 20 mm, a chama deve ser menor e a distância deve ser reduzida adequadamente devido à velocidade de corte mais lenta do gás.

2. Temperamento de corte a gás (soldagem).

(1) A mangueira para transporte de gás é muito longa, muito estreita ou muito torcida.

(2) O tempo de corte (soldagem) de gás é muito longo ou o bico de corte (soldagem) está muito próximo da peça de trabalho.

(3) A face final do bocal de corte (soldagem) adere a muitas partículas de metal derretido que se espalham.

(4) Partículas sólidas de carbono ou outras substâncias aderem à passagem de gás dentro da mangueira de transporte de gás ou da tocha de corte (soldagem).