As rachaduras durante a retificação de engrenagens podem ser um problema caro, mas entender suas causas e soluções pode economizar tempo e dinheiro. Este artigo explica por que essas rachaduras ocorrem, como calor excessivo e tratamento térmico inadequado, e oferece medidas práticas de prevenção, como a otimização das técnicas de retificação e o controle das propriedades do material. Ao implementar essas estratégias, você pode aumentar a durabilidade e o desempenho das engrenagens. Mergulhe de cabeça para saber como manter a integridade do seu processo de fabricação de engrenagens e evitar armadilhas comuns.

Na moderna retificação de engrenagens com superfície de dentes duros, a área de retificação retifica apenas a parte do perfil do dente involuto que está acima do círculo inicial e abaixo do círculo final do involuto.

As modernas superfícies endurecidas das engrenagens têm os seguintes benefícios quando a raiz da engrenagem não é retificada no processo de retificação da engrenagem:

(1) Evita a redução da dureza da raiz da engrenagem após o tratamento térmico, mantendo uma camada de tensão negativa formada na superfície e na raiz da engrenagem após a cementação, a têmpera e o shot peening. Isso melhora significativamente a resistência da engrenagem à fadiga por flexão e a capacidade de suporte de carga.

(2) O fundo estreito da ranhura da raiz da engrenagem, a baixa dissipação de calor e a variação significativa do material restante na curva excessiva afetam drasticamente as condições de trabalho do rebolo. Isso pode facilmente causar queimaduras e rachaduras durante a retificação de engrenagens.

(3) As más condições de esmerilhamento na parte inferior da ranhura da raiz da engrenagem fazem com que os grãos de esmerilhamento no círculo externo do rebolo fiquem propensos a cair e se desgastar, afetando assim a qualidade do esmerilhamento da engrenagem.

(4) Em termos de resistência à quebra de dentes, a raiz da engrenagem deve ter uma certa quantidade de corte de raiz. Sem uma certa quantidade de corte na raiz, ocorrerão inevitáveis saliências na raiz da engrenagem durante a retificação da engrenagem. Isso levará a uma séria concentração de estresse, afetando muito a resistência à quebra de dentes. A ocorrência de tais saliências é absolutamente inaceitável.

Em conclusão, não retificar a raiz da ranhura da engrenagem pode melhorar a capacidade de carga da engrenagem, evitar danos durante a retificação da engrenagem, melhorar a qualidade da retificação da engrenagem, reduzir a carga no processo de retificação e aumentar a produtividade.

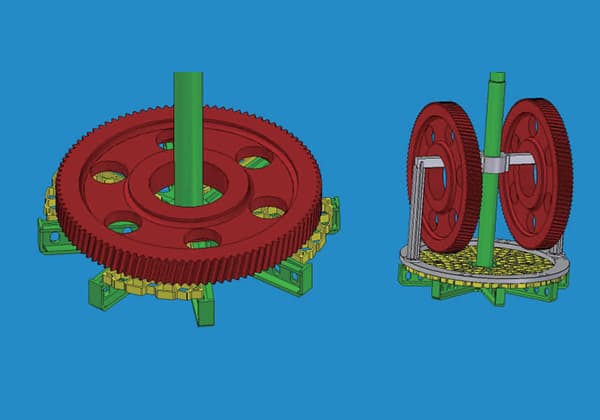

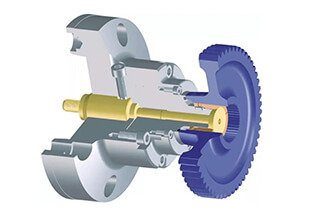

(1) Introdução aos fogões de pré-moagem

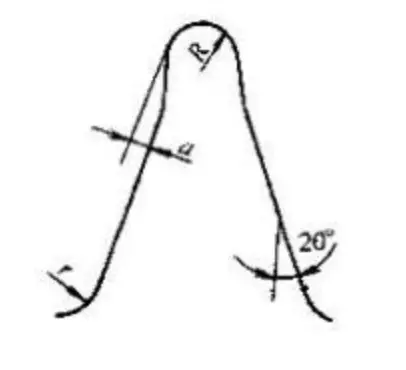

Tradicional fogões de engrenagem não são mais suficientes para atender aos requisitos do processo mencionado acima. Portanto, torna-se crucial utilizar uma placa de pré-moagem equipada com um ângulo de contato durante a fase de fresagem. O elemento diferenciador de uma placa de pré-moagem, em comparação com uma placa padrão, está na parte superior de seus dentes de corte, que emprega uma aresta de corte com um ângulo de contato, conforme ilustrado na figura abaixo.

Na raiz do dente da engrenagem, é realizada uma certa quantidade de rebaixamento da raiz. O objetivo é pré-formar a parte da raiz da engrenagem que está sendo processada e remover a maior parte do excesso da superfície do dente, deixando uma margem uniforme para a usinagem de precisão na espessura do dente. Após a cementação e a têmpera, a retificação da raiz do dente não é mais necessária.

(2) Requisitos para o formato do dente da engrenagem antes da retificação:

(3) Melhorias nos cortadores de fresa de pré-moagem

O uso inicial de fresas de pré-moagem apresentava os seguintes problemas:

Após pesquisas e análises direcionadas de longo prazo, identificamos os problemas como

Devido à insuficiência na formação da linha do envelope das fresas de pré-moagem originais, propusemos a ideia de reprojetá-las, abordando os seguintes aspectos:

Os requisitos acima foram acordados com empresas nacionais tecnicamente capazes fabricantes de ferramentasA empresa, em conjunto, desenvolveu e produziu um novo tipo de fresa de pré-moagem adequada para o processamento de engrenagens para serviços pesados. Além de resolver completamente os problemas anteriores, o novo cortador de fresa de pré-moagem também resultou em uma área de raiz muito lisa da engrenagem processada, produzindo excelentes resultados.

(4) Trincas de esmerilhamento e marcas de queimadura não são permitidas no esmerilhamento de engrenagens.

O processo de fratura do dente da engrenagem normalmente começa com a formação de pequenas rachaduras por fadiga, que se expandem gradualmente. Portanto, os padrões nacionais e internacionais de engrenagens especificam: não são permitidas trincas ou marcas de queimadura na superfície da engrenagem endurecida após a retificação da engrenagem.

As trincas de esmerilhamento são as trincas de superfície mais comuns. Sua profundidade vertical geralmente não ultrapassa 0,5 mm, sendo que as mais superficiais atingem apenas 0,010-0,020 mm. Embora às vezes elas possam ultrapassar 1 mm, isso é relativamente raro.

O consenso nacional e internacional é que as trincas de esmerilhamento são causadas quando a tensão de esmerilhamento excede a resistência à fratura do material. Os fatores que afetam diretamente a tensão de esmerilhamento são:

(1) Tratamento térmico:

As trincas por esmerilhamento em engrenagens de superfície de dentes duros ocorrem principalmente em peças que foram submetidas a cementação, têmpera e revenimento em baixa temperatura. Portanto, a qualidade do tratamento térmico está intimamente relacionada às trincas por esmerilhamento e é um fator muito importante.

(2) Processo de moagem:

Como as trincas de esmerilhamento ocorrem durante o processo de esmerilhamento, a tecnologia de esmerilhamento é um fator essencial que não pode ser ignorado.

Os materiais que são mais sensíveis a trincas de esmerilhamento são mais propensos à formação de trincas durante o esmerilhamento. A redução da sensibilidade do material às trincas de esmerilhamento diminui a probabilidade de ocorrência de trincas.

Materiais como 20CrMnTi e 20Cr2Ni4A são mais sensíveis a trincas por esmerilhamento, e essa sensibilidade varia de acordo com as diferentes especificações de tratamento térmico de cementação.

Portanto, ele pode ser adequadamente regulado e reduzido por meio da alteração dos processos de cementação, têmpera e revenimento. As medidas a seguir são adotadas por esse motivo:

(1) Reduzir a temperatura de têmpera das peças cementadas: Para engrenagens fabricadas com 20CrMnTi, cementar a 930°C, resfriar diretamente após a cementação e, quando a temperatura de resfriamento diminuir de 860°C para 830°C, as trincas graves da retificação poderão ser eliminadas sem alterar as condições de retificação.

(2) A concentração de carbono na superfície deve ser adequada, controlada dentro da faixa de 0,7% a 0,9%. O gradiente de concentração de carbono deve ser gradual, garantindo boa resistência da superfície e distribuição de tensão.

O teor de carbono de As engrenagens para serviços pesados devem ser controladas no limite inferior, o que facilita o controle do tamanho e da forma dos carbonetos. Quando o teor de carbono é controlado no limite superior, isso aumenta a tendência de formação de resíduos austenitaA tendência é que o aumento do carboneto, a oxidação da superfície e a tendência de redução da resistência da raiz do dente.

De acordo com dados relevantes, os Estados Unidos controlaram a concentração de carbono na superfície de engrenagens para serviços pesados para cerca de 0,65%.

(3) Quanto menos suficiente for o revenimento, maior será a sensibilidade a trincas por esmerilhamento. Portanto, o revenimento completo é essencial para aumentar a ductilidade da superfície endurecida por cementação, permitindo que as tensões residuais se equilibrem ou reduzam e melhorem a distribuição das tensões superficiais. Isso, por sua vez, reduz a probabilidade de trincas por esmerilhamento.

(4) Controle a quantidade de austenita residual para evitar a transformação estrutural durante a retificação da engrenagem, o que leva a um estresse estrutural significativo. Limite rigorosamente a austenita residual a 25% e, para engrenagens cruciais, ela deve ser controlada a 20%.

(5) O foco principal é o controle do tamanho, da quantidade, da forma e da distribuição dos carbonetos para obter uma distribuição dispersa de carbonetos de granulação fina. Isso aumenta a resistência à fratura do material e reduz a fragilidade.

(6) Controlar o nível de martensita para obter martensita criptocristalina e fina em forma de agulha, evitando a formação de martensita grossa em forma de agulha, reduzindo assim as fontes de rachaduras e melhorando a resistência à fratura do material. O nível ideal de martensita é 3.

(7) Implementar as medidas de processo necessárias para controlar a deformação do tratamento térmico, reduzindo a margem de retificação.

A literatura indica que a temperatura média na área de contato entre o rebolo e a superfície da engrenagem normalmente varia de 500 a 800 °C, com a temperatura nos pontos de retificação atingindo até 1.000 °C.

Além disso, mais de 80% desse calor é transferido para a engrenagem. O calor substancial gerado durante a retificação de engrenagens leva a um estresse térmico significativo e à expansão e contração induzidas termicamente na área de retificação da superfície da engrenagem.

Se esse calor não for controlado de forma eficaz, a superfície da engrenagem pode facilmente desenvolver rachaduras e queimaduras.

Portanto, a ênfase das medidas tecnológicas de usinagem se concentrará na minimização e no controle do calor gerado pela retificação.

(1) Reduzir a rugosidade da superfície durante a fase de fresagem de desbaste para controlá-la entre Ra3.2 e Ra3.6.

(2) Regular estritamente o tamanho nominal restante durante a fresagem de desbaste, não é permitido aumentar arbitrariamente a margem de retificação.

(3) Após o tratamento térmico, ajuste rigorosamente de acordo com a posição prescrita e a faixa permitida para minimizar ao máximo o erro de distorção térmica.

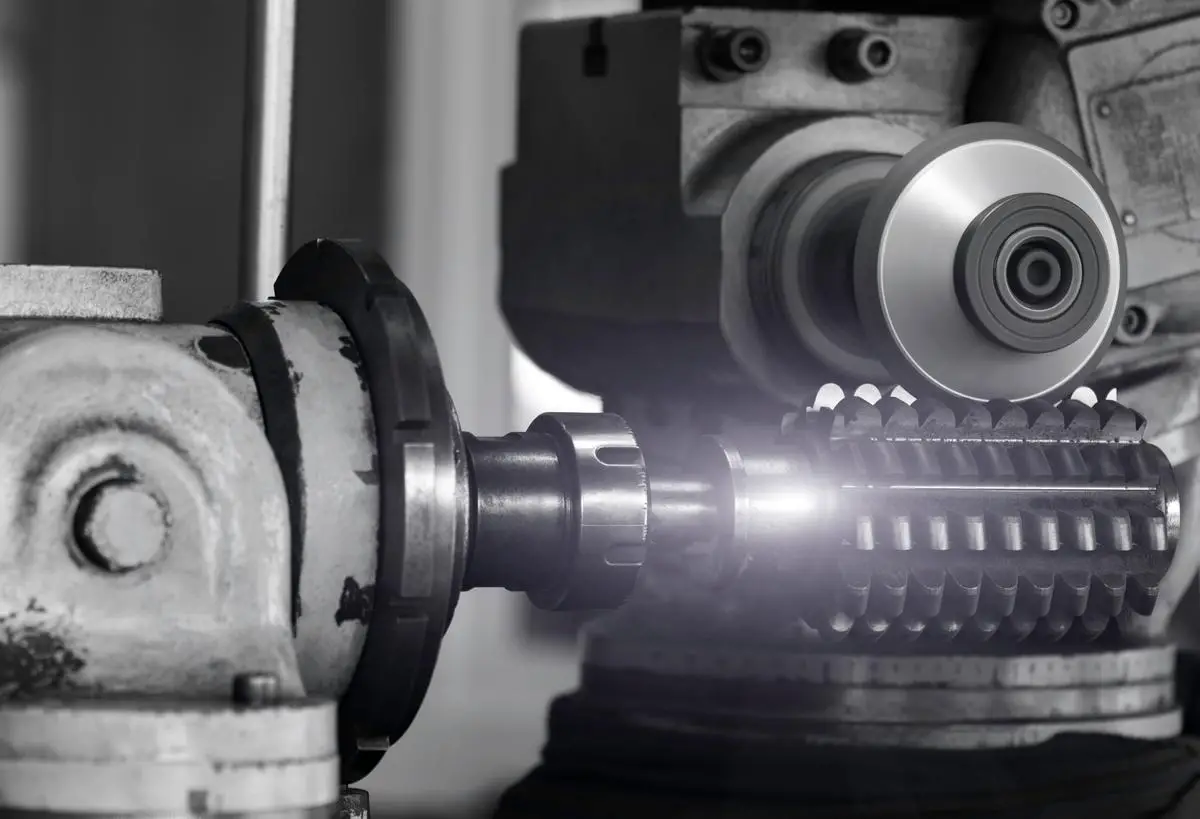

(4) Antes da retificação, é imperativo usar a tecnologia de corte por rolo na superfície do dente endurecido para raspagem do dente. Isso garante uma margem de retificação uniforme, reduzindo-a ao máximo, minimizando assim o calor da retificação.

(5) Selecione e combine as quantidades de corte de forma racional. Os princípios orientadores devem ser velocidades mais altas do rebolo, cursos mais rápidos e avanço adequado. De acordo com dados estrangeiros: a fase de esmerilhamento da superfície do dente é o momento crucial para a formação de trincas de esmerilhamento. A grande maioria das trincas de esmerilhamento ocorre nesse estágio. Deve-se prestar atenção especial durante essa fase.

(6) A seleção do rebolo é uma etapa crucial no processo de retificação de dentes. A escolha adequada do rebolo tem grande impacto na precisão e na eficiência da retificação de dentes. A escolha inadequada da dureza, do tamanho do grão ou da estrutura do rebolo pode facilmente causar queimaduras na superfície e trincas na retificação. Portanto, o rebolo deve ser escolhido considerando os seguintes aspectos:

Quando aparecerem trincas de esmerilhamento nas superfícies endurecidas das engrenagens, as causas dessas trincas devem ser analisadas primeiro. Em seguida, com base nas condições de trabalho, os seguintes tratamentos devem ser aplicados:

(1) Método de têmpera secundária

Ao estender adequadamente o tempo de revenimento para peças cementadas temperadas, aumentar a temperatura de revenimento e aumentar o número de revenimentos, é possível obter um revenimento suficiente para eliminar e reduzir as trincas de retificação. A abordagem específica é a seguinte:

Devido à simplicidade e à eficácia desses métodos, eles são comumente usados para prevenir e eliminar trincas de esmerilhamento.

(2) Os efeitos da têmpera suficiente são os seguintes:

(3) Métodos para identificar a têmpera adequada

(4) Considerações durante o revenimento secundário

As superfícies dentárias rachadas são limpas por meio de escarificação com um liga dura cortador de rolos, seguido de esmerilhamento dos dentes. Esse método é usado principalmente quando:

Uma grave trinca de retificação ocorreu na retificação de uma grande engrenagem planetária, fornecendo um exemplo típico do método de remoção de trincas de retificação, conforme detalhado abaixo:

(1) Breve introdução à situação da engrenagem planetária grande com trincas graves na retificação:

(2) Implementar as seguintes medidas:

Com a implementação das medidas acima, todas as trincas graves de esmerilhamento foram eliminadas com sucesso.