Você já se perguntou como os equipamentos críticos em ambientes de alta pressão mantêm uma operação confiável? Os selos secos a gás são os heróis desconhecidos que garantem o funcionamento suave e evitam vazamentos. Neste artigo, vamos nos aprofundar no mundo dos selos secos a gás, explorando seus princípios de funcionamento, vantagens e aplicações. Nosso engenheiro mecânico especialista o guiará por essa tecnologia fascinante, fornecendo insights valiosos e exemplos do mundo real. Prepare-se para descobrir como os selos secos a gás estão revolucionando vários setores!

A vedação a gás seco é um novo tipo de vedação de eixo sem contato desenvolvido a partir da base de rolamentos lubrificados a gás no final da década de 1960, sendo as vedações de ranhura em espiral o exemplo mais típico.

Após anos de pesquisa, a John Crane Company, nos Estados Unidos, foi a primeira a introduzir produtos de vedação a gás seco para uso industrial.

A prática tem demonstrado que os selos secos a gás oferecem muitas vantagens em relação aos selos mecânicos de contato convencionais. Eles são usados principalmente em dutos, plataformas offshore, refinarias e no setor petroquímico, sendo adequados para qualquer sistema de transmissão de gás.

Como os selos secos a gás são selos sem contato, não limitados pelo valor PV, eles são especialmente adequados para grandes compressores centrífugos em condições de alta velocidade e alta pressão. O advento dos selos secos a gás representa um avanço revolucionário na tecnologia de vedação, resolvendo os desafios da vedação a gás sem as limitações do óleo lubrificante do selo.

Além disso, seus sistemas de controle de gás necessários são muito mais simples do que os sistemas de óleo dos selos de filme.

Além disso, o surgimento de vedações de gás seco mudou os conceitos tradicionais de vedação ao integrar organicamente a tecnologia de vedação de gás seco com os princípios de vedação de barreira.

O novo conceito de "usar gás como selante" substitui o conceito tradicional de "vedações líquidas, gás ou líquido", garantindo vazamento zero de qualquer meio de vedação. Isso faz com que os selos secos a gás sejam amplamente aplicáveis no campo dos selos de eixo de bomba.

A tabela a seguir compara as taxas de vazamento dos selos secos de gás do compressor com outros selos comuns:

| Tipo de vedação | parâmetro | Taxa de vazamento (Nm3/min) | ||

| Vedação de lubrificação a gás | Vedação de gás seco | Profundidade do slot 5 µm | 0.025 | |

| Anel de vedação de carbono | Quatro grupos, com 10 mm de largura e um espaço de 0,05 mm | 0.37 | ||

| Vedação do labirinto | Número de dentes 15 | 1.82 | ||

| Vedação de filme de óleo | Quantidade de vazamento de óleo de vedação | |||

| Fim da mídia (L/min) | Final atmosférico (L/min) | |||

| Anel de vedação flutuante | 2 grupos, cada um com 20 mm de largura, com um espaço de 0,05 mm | 0.12 | 0.6 | |

| selo mecânico | Espessura do filme de óleo 1 µm | 0.0012 | 0.0017 | |

Condições de teste da unidade experimental: diâmetro do eixo de 140 mm, velocidade de 5.000 rpm, pressão do gás de processo de 0,6 MPa e pressão do óleo de vedação (gás) de 0,75 MPa.

Em comparação com os selos mecânicos de contato convencionais, os selos secos a gás oferecem as seguintes vantagens principais

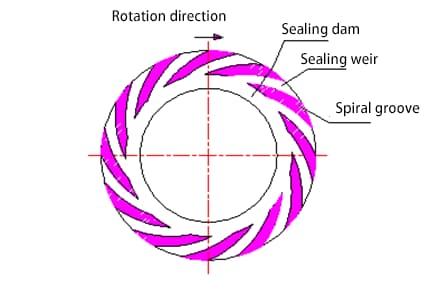

Em comparação com outros selos mecânicos, os selos secos a gás são fundamentalmente semelhantes em sua estrutura. A principal diferença é que um anel de vedação de um selo seco a gás tem ranhuras rasas distribuídas uniformemente. Essas ranhuras permitem que o selo opere em um estado sem contato, gerando um efeito de pressão dinâmica de fluido durante a rotação, separando as superfícies de vedação.

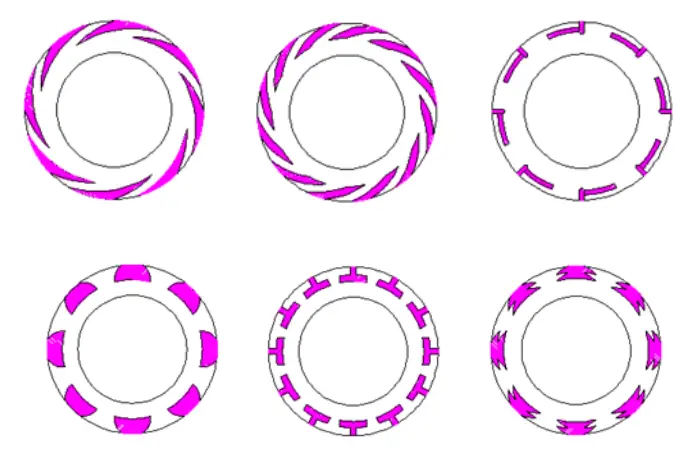

As formas das ranhuras na face da extremidade de vedação dos selos secos a gás são categorizadas principalmente em tipos unidirecionais e bidirecionais.

As ranhuras unidirecionais são mais comumente usadas nas unidades de compressores atuais. Elas só podem ser usadas em unidades com rotação unidirecional, gerando força de abertura na direção necessária; se invertida, a força de abertura negativa pode danificar a vedação.

No entanto, em comparação com as ranhuras bidirecionais, elas podem gerar maiores forças de abertura e rigidez do filme de gás, oferecendo maior estabilidade e prevenção mais confiável do contato com a extremidade, podendo ser utilizadas em velocidades muito baixas e sob vibração significativa.

As ranhuras bidirecionais também são comuns. Esse tipo de ranhura não tem requisitos direcionais, sendo adequado tanto para rotações para frente quanto para trás sem danificar a vedação. Sua faixa de aplicação é mais ampla do que a das ranhuras unidirecionais, mas sua estabilidade e resistência a interferências são inferiores.

Por meio de experimentos repetidos e estudos comparativos sobre vários tipos de ranhuras de vedações secas a gás, foi confirmado que o projeto de ranhura helicoidal oferece a maior rigidez de filme de gás com vazamento mínimo, alcançando a melhor taxa de vazamento. Veja abaixo uma introdução detalhada a esse tipo de ranhura.

O diagrama abaixo ilustra um selo seco a gás típico com ranhuras helicoidais na superfície de vedação, com uma profundidade inferior a 10 micrômetros. Quando o selo opera, o gás selado é tangencialmente atraído para as ranhuras helicoidais, movendo-se radialmente do diâmetro externo em direção ao centro (ou seja, o lado de baixa pressão), impedido pela barragem de vedação de fluir em direção ao lado de baixa pressão.

O gás é comprimido à medida que se move ao longo da seção transversal variável das ranhuras helicoidais, criando uma área localizada de alta pressão na raiz da ranhura, separando as faces das extremidades por alguns micrômetros para formar um filme de gás de determinada espessura.

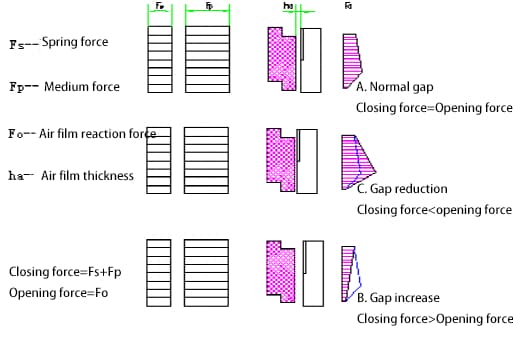

Sob essa espessura de filme de gás, a força de abertura gerada pela ação do filme de gás se equilibra com a força de fechamento gerada pelas forças da mola e do meio, permitindo que o selo opere sem contato. O filme de gás formado entre as superfícies de vedação do selo seco a gás tem uma certa rigidez positiva, garantindo a estabilidade da operação do selo. Para obter o efeito necessário de pressão dinâmica do fluido, as ranhuras de pressão dinâmica devem estar localizadas no lado de alta pressão.

O diagrama acima mostra as forças que atuam em um selo seco a gás com ranhura helicoidal, ilustrando como a rigidez do filme de gás garante a estabilidade da operação do selo. Em condições normais, a força de fechamento do selo é igual à força de abertura.

Quando ocorrem distúrbios externos (por exemplo, flutuações operacionais ou de processo) que levam a uma diminuição da espessura do filme de gás, a força de cisalhamento viscoso do gás aumenta, reforçando o efeito de pressão dinâmica do fluido gerado pelas ranhuras helicoidais, aumentando, assim, a pressão do filme de gás e a força de abertura para manter o equilíbrio da força e restaurar a vedação à sua abertura original; por outro lado, se a vedação sofrer distúrbios e a espessura do filme de gás aumentar, o efeito de pressão dinâmica gerado pelas ranhuras helicoidais enfraquece, reduzindo a pressão do filme de gás e a força de abertura, permitindo que a vedação retorne à sua abertura original.

Portanto, desde que esteja dentro da faixa de projeto, quando os distúrbios externos são eliminados, a vedação sempre pode retornar à sua folga de trabalho projetada, o que significa que a vedação a gás seco tem uma função de autoajuste que garante uma operação estável e confiável.

O principal indicador da estabilidade da vedação é a rigidez do filme de gás gerado, que é a relação entre a mudança na força do filme de gás e a mudança na espessura do filme de gás. Quanto maior for a rigidez do filme de gás, maior será a resistência à interferência do selo e mais estável será sua operação.

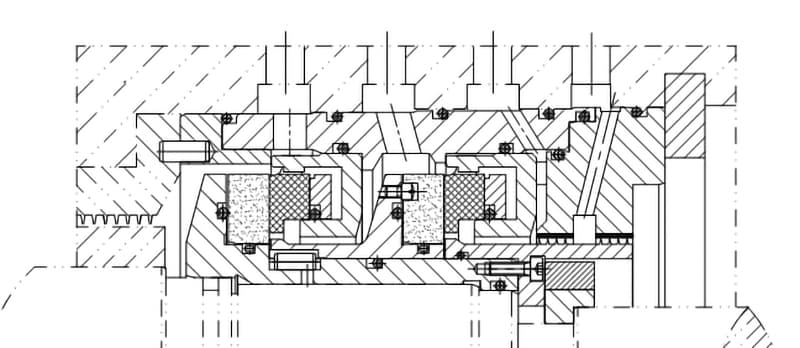

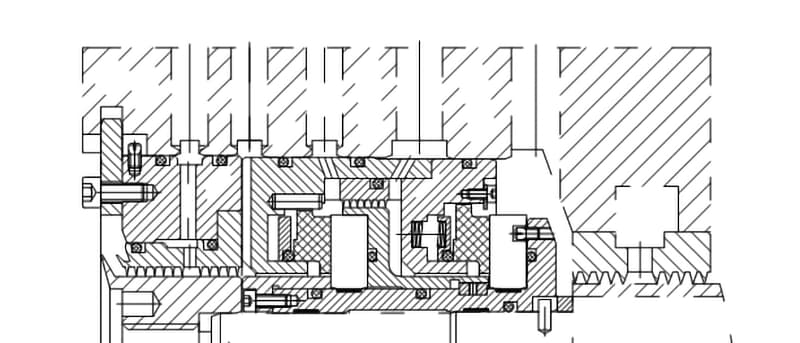

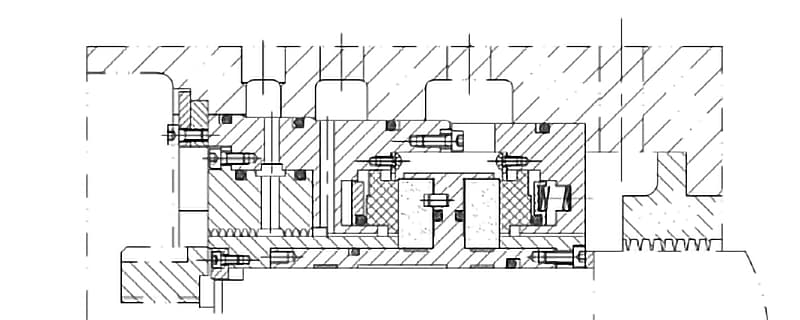

Existem diferentes formas estruturais gerais de vedações secas a gás adequadas para várias condições de trabalho. Na prática, os selos secos a gás usados em compressores centrífugos incluem principalmente as quatro estruturas a seguir:

A vedação de face única é usada principalmente para gases não perigosos, ou seja, situações em que é permitido um pequeno vazamento do gás médio para a atmosfera. O gás usado para a vedação é o próprio gás do processo. Esse tipo é comumente usado em unidades importadas internamente, como compressores de dióxido de carbono.

O selo seco a gás em tandem é uma estrutura de vedação com alta confiabilidade operacional, normalmente aplicada onde é permitido um pequeno vazamento do gás médio para a atmosfera. Ele é amplamente utilizado nas unidades introduzidas de empresas petroquímicas.

Um selo seco a gás em tandem pode ser considerado como dois ou mais conjuntos de selos secos a gás conectados na mesma direção de ponta a ponta. Semelhante à estrutura de face única, o gás de vedação é o próprio gás do processo. Normalmente, é usada uma estrutura de dois estágios em que o primeiro estágio (selo primário) suporta a carga total e o outro estágio serve como selo de reserva sem suportar queda de pressão.

O gás de processo que vaza da vedação primária é introduzido em um flare para combustão. Uma quantidade muito pequena de gás de processo não queimado vaza pela vedação secundária e é ventilada com segurança.

Se a vedação primária falhar, a vedação secundária atuará como uma vedação de segurança auxiliar, evitando o vazamento maciço do meio de processo para a atmosfera.

Quando o vazamento do meio de processo para a atmosfera não é permitido, nem o vazamento do gás tampão para o meio de processo, uma vedação de labirinto intermediária pode ser adicionada entre os dois estágios de uma estrutura em tandem.

Essa estrutura é usada para gases inflamáveis, explosivos e perigosos, sem vazamento externo. Os exemplos incluem compressores de H2, compressores de gás natural com alto teor de H2S, compressores de etileno, propileno e amônia.

Além do gás de processo, essa estrutura também requer uma rota adicional de gás nitrogênio como gás de vedação para o selo secundário. O gás de processo que vaza da vedação primária é totalmente introduzido em um flare para combustão com gás nitrogênio.

Todos os gases que vazam para a atmosfera através do selo secundário são nitrogênio. Caso o selo primário falhe, o selo secundário também funciona como um selo de segurança auxiliar. Essa estrutura é relativamente complexa, mas, devido à sua alta confiabilidade, tornou-se a configuração padrão em vedações de eixo de compressores centrífugos de média e alta pressão.

A vedação de face dupla é equivalente a duas vedações de face única dispostas frente a frente, às vezes compartilhando um anel giratório. Ele é adequado para condições sem sistemas de flare, em que é permitido um pequeno vazamento de gás de vedação no meio do processo. A introdução de gás nitrogênio entre os dois conjuntos de vedações forma um sistema de vedação de bloqueio confiável.

A pressão do gás nitrogênio é controlada para manter sempre um nível ligeiramente superior à pressão do gás de processo (0,2-0,3 MPa), garantindo que a direção do vazamento de gás seja sempre em direção ao meio de processo e à atmosfera, evitando assim que o gás de processo vaze para a atmosfera. A estrutura de vedação de dupla face é usada principalmente para gases tóxicos, inflamáveis e explosivos de baixa pressão.

Os selos secos a gás operam com faces sem contato durante a operação, mas ocorre um breve contato durante as fases de inicialização e desligamento, o que exige o uso de materiais resistentes ao desgaste para as superfícies de contato.

Os materiais para os pares de atrito em vedações secas de gás normalmente incluem materiais com baixos coeficientes de expansão térmica, alto módulo de elasticidade, resistência à tração, condutividade térmica e dureza, como SiC ou carboneto cimentado para a face dura e grafite impregnado ou SiC para a face macia. As ranhuras dinâmicas geralmente são usinadas na superfície do anel dinâmico.

Como a estrutura dos selos secos a gás não é significativamente diferente da dos selos mecânicos convencionais, o projeto dos selos secos a gás se concentra principalmente nos parâmetros das formas das ranhuras nas faces do selo. A base teórica dos selos secos a gás baseia-se nos princípios dos rolamentos axiais com ranhuras em espiral, seguindo a equação de Reynolds e as equações de Navier-Stokes.

Nossa empresa emprega o método de elementos finitos para cálculos numéricos, com um software próprio desenvolvido internamente para calcular a distribuição da pressão do filme de gás na superfície de vedação com ranhuras em espiral, determinando ainda a capacidade de carga, a rigidez do filme de gás e a taxa de vazamento de gás da vedação seca a gás.

A estabilidade e a confiabilidade da operação do selo de gás seco dependem da rigidez do filme de gás na superfície de vedação. O impacto dos parâmetros do processo e dos parâmetros estruturais da ranhura espiral no desempenho da vedação se reflete principalmente em seu efeito sobre a rigidez do filme de gás; quanto maior a rigidez, melhor a estabilidade da vedação.

Além de considerar a rigidez do filme de gás, nossa empresa também se concentra na taxa de vazamento do selo, visando à maior relação possível entre rigidez e vazamento. Isso significa que o selo possui alta rigidez e baixas taxas de vazamento. Somente os selos secos a gás com a máxima relação rigidez/vazamento e rigidez significativa do filme de gás podem garantir uma operação ideal, estável e de longo prazo.

Os parâmetros estruturais das ranhuras em espiral que afetam a rigidez do filme de gás incluem a profundidade da ranhura, o ângulo da espiral, o número de ranhuras, a relação entre a largura da ranhura e a largura do açude e a relação entre o comprimento da ranhura e o comprimento da barragem, o que exige otimização por meio de software especializado. Os parâmetros do processo que afetam a rigidez do filme de gás incluem:

Para garantir a confiabilidade das operações do selo seco a gás, cada conjunto é equipado com um sistema de monitoramento e controle correspondente. Esse sistema mantém o selo operando em seu estado ideal de projeto. Se o selo falhar, o sistema aciona rapidamente um alarme, permitindo que a equipe de manutenção resolva o problema imediatamente.

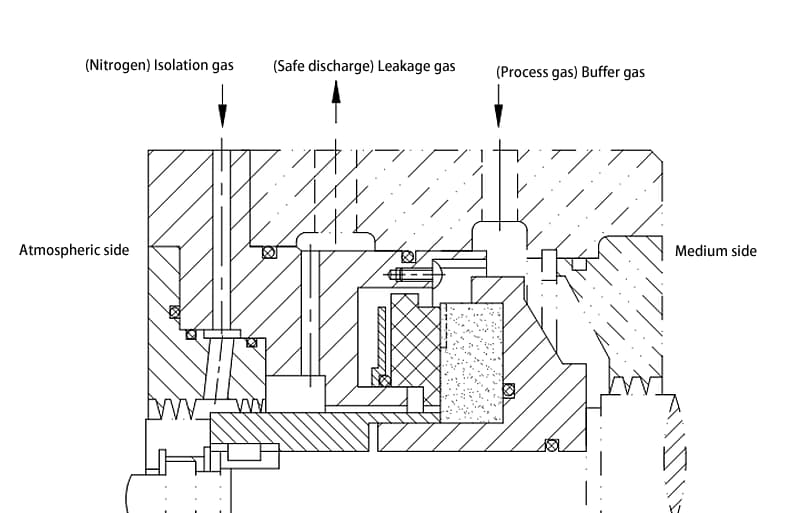

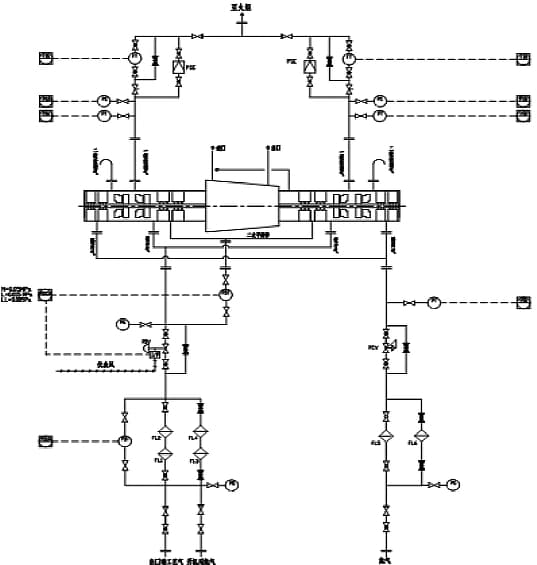

Aqui, apresentaremos um sistema típico de selo seco a gás em tandem.

O diagrama esquemático abaixo ilustra o sistema. Em condições normais, um fluxo de gás é extraído da saída da unidade, passando por dois estágios de filtragem (com uma precisão de 3μm), resultando em um gás seco e limpo. Esse gás serve como tampão para a vedação de gás seco, entrando na câmara de vedação.

A pressão é controlada para ficar ligeiramente acima da pressão do gás de processo de referência durante as operações normais (normalmente 50KPa), evitando que impurezas como poeira e óleo condensado no gás de processo não refinado entrem na face do selo, o que poderia afetar negativamente o desempenho do selo seco a gás. O sistema emprega um transmissor de pressão diferencial para medir a diferença de pressão entre o gás tampão e o gás de referência.

O sinal controla uma válvula reguladora de diafragma pneumático localizada na entrada do gás tampão, ajustando a pressão de entrada para manter uma pressão diferencial constante com o gás de referência. A maior parte do gás tampão que entra na câmara de vedação retorna ao gás de processo por meio de uma vedação de labirinto.

Uma pequena parte vaza pela vedação de gás seco do primeiro estágio, chamada de gás de vazamento do primeiro estágio. A maior parte desse gás é queimada com segurança em um flare.

Uma película de gás estável, essencial para a operação ideal de longo prazo, só pode se formar sob o diferencial de pressão correto. O sistema consegue isso instalando uma válvula de estrangulamento na saída do gás de vazamento do primeiro estágio, ajustando a abertura da válvula para gerar a contrapressão adequada. Essa válvula também serve para limitar o vazamento se a vedação do primeiro estágio falhar.

Além disso, o gás nitrogênio é introduzido como um gás isolante por meio de um filtro e de uma válvula de redução de pressão em uma vedação de labirinto subsequente. Sua pressão é ligeiramente maior do que a pressão do óleo da caixa de rolamentos (normalmente a pressão atmosférica), criando um sistema de vedação de bloqueio confiável.

Isso garante que o óleo de lubrificação da caixa de rolamentos não entre na vedação de gás seco e evita que o gás residual do processo contamine o óleo de lubrificação na área do rolamento.

Uma parte do gás de isolamento entra na caixa de rolamentos, enquanto o restante se mistura com a pequena quantidade de gás de processo não queimado do gás de vazamento do primeiro estágio, chamado de gás de vazamento do segundo estágio. Esse gás pode ser ventilado com segurança para a atmosfera como um gás inofensivo ao meio ambiente.

O principal método para determinar se a vedação está funcionando corretamente é monitorar o gás de vazamento do primeiro estágio. Se ocorrer uma anomalia, a pressão e a taxa de fluxo do selo seco de gás do primeiro estágio aumentarão significativamente.

Se atingir um valor de alarme alto predeterminado, um transmissor de pressão envia um sinal para a sala de controle, acionando um sinal de alarme. Isso alerta os operadores para que verifiquem se a pressão do sistema de controle está dentro da faixa projetada.

Quando a quantidade de vazamento de gás atinge um valor de alarme extremamente alto, isso indica que a vedação de gás seco falhou, acionando um desligamento do sistema para evitar danos ao equipamento.

Os selos secos a gás são componentes de alta precisão que exigem atenção especial durante a instalação, a desmontagem e o uso. As seguintes precauções são normalmente recomendadas:

Os selos secos a gás, projetados para uma ampla gama de aplicações, normalmente não exigem manutenção em condições normais.

No entanto, é essencial monitorar diariamente o vazamento do selo. Um aumento no vazamento pode indicar uma possível falha na vedação, e deve-se prestar atenção aos seguintes aspectos:

Após extensas pesquisas e testes, os selos secos a gás foram amplamente adotados em aplicações industriais. As crescentes demandas do setor moderno por eficiência energética, redução do consumo e proteção ambiental tornaram a confiabilidade, o mínimo de vazamento, a longevidade e a operação estável dos selos de eixo em compressores centrífugos, que transportam grandes volumes de gases perigosos, uma necessidade.

Em comparação com os selos mecânicos de contato convencionais, os selos secos a gás oferecem vantagens inigualáveis: vida útil mais longa, nenhum vazamento do meio de processo e custos de manutenção mais baixos. Esses benefícios estão alinhados com os objetivos buscados por vários tipos de vedações de eixo.

Os selos secos a gás podem ser adaptados e aplicados com sucesso em compressores centrífugos, bombas centrífugas, reatores e outros equipamentos, desde que as duas condições a seguir sejam atendidas: