Você já se perguntou por que a soldagem de aço inoxidável é considerada tanto uma arte quanto uma ciência? Este guia revela as complexidades da soldagem de aço inoxidável, abrangendo todo o processo, desde a escolha das técnicas corretas até a garantia de resultados de alta qualidade. Você aprenderá sobre os diferentes métodos de soldagem, os desafios de trabalhar com aço inoxidável e as principais dicas para o sucesso. Independentemente de você ser um soldador novato ou experiente, este artigo oferece insights valiosos para ajudá-lo a dominar as complexidades da soldagem de aço inoxidável.

O tubo soldado de aço inoxidável é formado na máquina formadora de tubo soldado por meio da laminação e da soldagem do tubo inoxidável. chapa de aço através do molde da estrada tronco Ruo.

Como o aço inoxidável tem alta resistência e sua estrutura é uma rede cúbica centrada na face, é fácil formar endurecimento por trabalho, portanto, ao formar um tubo soldado:

Por um lado, o molde deve suportar grande atrito, de modo que seja fácil de usar;

Por outro lado, a chapa de aço inoxidável é fácil de formar aderência (mordida) com a superfície da matriz, resultando em tensão no tubo soldado e na superfície da matriz.

Portanto, uma boa formação de aço inoxidável A matriz deve ter alta resistência ao desgaste e desempenho antiaderente (mordida).

Nossa análise das matrizes de tubos soldados importados mostra que a tratamento de superfície dessas matrizes é um revestimento de carboneto ou nitreto de metal superduro.

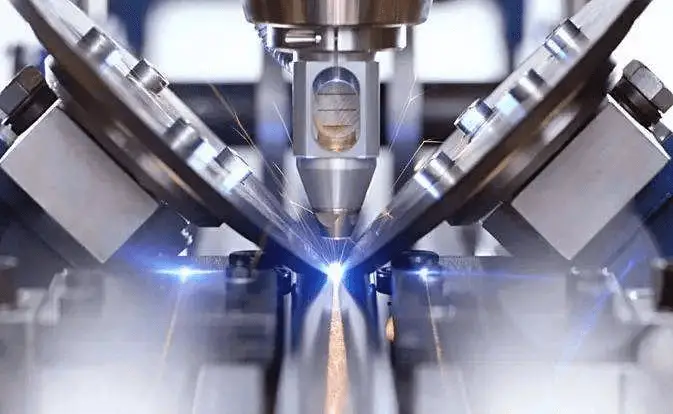

Em comparação com a soldagem por fusão tradicional, soldagem a laser e a soldagem de alta frequência têm as características de velocidade de soldagem rápida, alta densidade de energia e pequena entrada de calor.

Portanto, o zona afetada pelo calor é estreita, o grau de crescimento do grão é pequeno, a deformação da solda é pequena e a conformabilidade do trabalho a frio é boa.

É fácil realizar a soldagem automática e a penetração de passagem única em chapas grossas. A característica mais importante é que o i-groove soldagem de topo não precisa de materiais de enchimento.

Tecnologia de soldagem é aplicado principalmente a materiais de base metálica.

As tecnologias comuns de soldagem incluem a soldagem por arco elétrico, soldagem a arco de argôniosoldagem com proteção de CO2, soldagem com oxigênio e acetileno, soldagem a laser, soldagem por pressão com eletroescória e assim por diante.

Plásticos e outros produtos nãomateriais metálicos também podem ser soldadas.

Existem mais de 40 métodos de soldagem de metais, que são divididos principalmente em três categorias: soldagem por fusão, soldagem por pressão e brasagem.

A soldagem por fusão é um método de aquecimento da interface da peça de trabalho até o estado de fusão durante o processo de soldagem. processo de soldagem e concluindo a soldagem sem pressão.

Durante a soldagem por fusão, a fonte de calor aquecerá e derreterá rapidamente a interface entre as duas peças a serem soldadas, formando uma poça de fusão.

A poça de fusão avança com a fonte de calor, forma uma solda contínua após o resfriamento e conecta as duas peças de trabalho em uma só.

No processo de soldagem por fusão, se a atmosfera estiver em contato direto com a poça de fusão de alta temperatura, o oxigênio na atmosfera oxidará os metais e vários outros metais. elementos de liga.

Quando o nitrogênio e o vapor de água da atmosfera entram na poça de fusão, defeitos como poros, inclusões de escória e rachaduras são formados na solda durante o resfriamento subsequente, o que deteriora a qualidade e o desempenho da solda.

A soldagem por pressão é a combinação de átomos entre duas peças de trabalho no estado sólido sob a condição de pressão, também conhecida como soldagem no estado sólido.

O processo de soldagem por pressão comumente usado é solda de topo por resistência. Quando a corrente passa pela extremidade de conexão de duas peças de trabalho, a temperatura aumenta devido à grande resistência. Quando aquecida até o estado plástico, ela é conectada em uma peça sob a ação da pressão axial.

A característica comum de vários métodos de soldagem por pressão é a aplicação de pressão sem material de enchimento no processo de soldagem.

A maioria dos métodos de soldagem por pressão, como soldagem por difusãoA soldagem de alta frequência e a soldagem por pressão a frio não têm processo de fusão, portanto, não há problemas como a queima de elementos de liga benéficos e a intrusão de elementos nocivos na solda, o que simplifica o processo de soldagem e melhora as condições de segurança e saúde da soldagem.

Ao mesmo tempo, como a temperatura de aquecimento é menor do que a da soldagem por fusão e o tempo de aquecimento é curto, a zona afetada pelo calor é pequena.

Muitos materiais difíceis de serem soldados por soldagem por fusão podem ser soldados por pressão em juntas de alta qualidade com a mesma resistência do metal de base.

A brasagem é um método que utiliza materiais metálicos com ponto de fusão mais baixo do que a peça de trabalho como solda, aquece a peça de trabalho e a solda a uma temperatura mais alta do que o ponto de fusão da solda e mais baixa do que o ponto de fusão da peça de trabalho, molha a peça de trabalho com solda líquida, preenche a lacuna da interface e realiza a difusão mútua entre os átomos com a peça de trabalho, de modo a realizar a soldagem.

A junção entre dois corpos conectados formada durante a soldagem é chamada de solda.

Ambos os lados da solda serão afetados por calor de soldagem durante a soldagem, resultando em mudanças na microestrutura e nas propriedades. Essa área é chamada de zona afetada pelo calor.

Durante a soldagem, devido aos diferentes materiais da peça de trabalho, materiais de soldagem e corrente de soldagem, pode ocorrer superaquecimento, fragilização, endurecimento ou amolecimento na solda e na zona afetada pelo calor após a soldagem, o que também reduz o desempenho das soldas e piora a soldabilidade.

Isso exige o ajuste das condições de soldagem. O pré-aquecimento na interface da solda antes da soldagem, a preservação do calor durante a soldagem e o tratamento térmico pós-soldagem podem melhorar a qualidade da solda. qualidade da soldagem da solda.

Processo de soldagem adotado:

Pequenas especificações podem evitar corrosão intergranularA corrente de soldagem é 20% menor do que a do aço de baixo carbono;

Para garantir a combustão estável do arco, é adotada a conexão reversa CC;

O arco da soldagem de arco curto deve ser interrompido lentamente, o poço do arco deve ser preenchido e a superfície em contato com o meio deve ser finalmente soldada;

Durante a soldagem de várias camadas, a temperatura entre as camadas deve ser controlada, e o resfriamento forçado pode ser adotado após a soldagem;

Não inicie o arco fora da ranhura, e o fio terra deve estar bem conectado;

A deformação após a soldagem só pode ser corrigida pelo trabalho a frio.

Quando a soldagem a arco de argônio é usada para aço inoxidável, devido à boa proteção, à dificuldade de queima dos elementos de liga e ao alto coeficiente de transição, a solda é bem formada, não há casca de escória e a superfície é lisa.

Portanto, a junta soldada tem alta resistência ao calor e boas propriedades mecânicas.

Atualmente, o argônio manual soldagem a arco de tungstênio é amplamente utilizado na soldagem a arco de argônio.

Ele é usado para soldar chapas finas de aço inoxidável de 0,5 a 3 mm.

A composição do arame de solda é geralmente a mesma da solda. O argônio puro industrial é geralmente usado como gás de proteção.

O velocidade de soldagem deve ser adequadamente mais rápido e o balanço lateral deve ser evitado ao máximo.

Para aço inoxidável com espessura superior a 3 mm, pode ser usada a soldagem MIG.

O Vantagens da soldagem MIG são alta produtividade, pequena zona afetada pelo calor da solda, pequena deformação e boa resistência à corrosão da solda, além de fácil operação automática.

Porque soldagem a gás é conveniente e flexível, podendo soldar soldas em várias posições espaciais.

Para algumas peças de aço inoxidável, como estruturas de chapas finas e tubos de paredes finas, a soldagem a gás pode, às vezes, ser usada sem requisitos de resistência à corrosão.

Para evitar o superaquecimento, o bocal de soldagem é geralmente menor do que quando soldagem de aço de baixo carbono com a mesma espessura.

A chama neutra deve ser usada para soldagem a gás.

O arame de solda deve ser selecionado de acordo com a composição e o desempenho da solda.

O fluxo de gás 101 deve ser usado para pó de solda a gás.

É melhor usar o método de soldagem à esquerda.

Durante a soldagem, o ângulo de inclinação entre o bocal da tocha de soldagem e a soldagem deve ser de 40 a 50°, a distância entre o núcleo da chama e a poça de fusão não deve ser inferior a 2 mm e a extremidade do fio de soldagem deve estar em contato com a poça de fusão.

E mova-se ao longo da solda com a chama. A tocha de soldagem não oscila lateralmente.

A velocidade de soldagem deve ser rápida e a interrupção deve ser evitada na medida do possível.

A soldagem por arco submerso é adequada para a soldagem de chapas de aço inoxidável (6 a 50 mm) com espessura média e superior.

A soldagem por arco submerso tem alta produtividade e boa qualidade de solda, mas é fácil causar a segregação de elementos de liga e impurezas.

A soldagem manual é um método de soldagem muito comum e fácil de usar.

O comprimento do arco é ajustado por mãos humanas, o que depende do tamanho do espaço entre o eletrodo de soldagem e a peça de trabalho.

Ao mesmo tempo, quando usado como suporte do arco, o eletrodo também é o material de enchimento da solda.

Esse método de soldagem é muito simples e pode ser usado para soldar quase todos os materiais.

Para uso externo, ele tem boa adaptabilidade, mesmo se for usado embaixo d'água.

A maioria soldagem elétrica As máquinas podem ser soldadas por TIG.

Na soldagem com eletrodo, o comprimento do arco depende da mão humana: quando você altera a distância entre o eletrodo e a peça de trabalho, você também altera o comprimento do arco.

Na maioria dos casos, a corrente contínua é usada para soldagem, e o eletrodo é usado não apenas como suporte do arco, mas também como material de enchimento de solda.

O eletrodo é composto por um fio central de metal com ou sem liga e um revestimento de eletrodo.

Esse revestimento protege a solda do ar e estabiliza o arco.

Ele também provoca a formação de uma camada de escória e protege a solda para formá-la.

O eletrodo pode ser titânio eletrodo ou selado, o que depende da espessura e da composição do revestimento.

O eletrodo de titânio é fácil de soldar, e a solda é plana e bonita. Além disso, a escória de soldagem é fácil de remover.

Se o eletrodo for armazenado por um longo período, ele deverá ser cozido novamente.

Porque a umidade do ar logo se acumulará no eletrodo.

Esse é um método automático de soldagem a arco com proteção de gás. Nesse método, o arco é queimado entre o fio condutor de corrente e a peça de trabalho sob gás de proteção.

O fio metálico alimentado pela máquina é usado como Vareta de solda e derreteu sob seu próprio arco.

Leitura relacionada: Como escolher a vareta de solda certa?

Devido às vantagens de universalidade e particularidade do MIG / Soldagem MAG ainda é o método de soldagem mais usado no mundo.

Ele é usado em aço, não liga de açoaço de baixa liga e materiais à base de alta liga.

Isso o torna um método de soldagem ideal para produção e reparo.

Ao soldar aço, o MAG pode atender aos requisitos de chapas de aço finas com espessura de apenas 0,6 mm.

O gás de proteção usado aqui é um gás ativo, como o dióxido de carbono ou um gás misto.

A única limitação é que, quando a soldagem ao ar livre é realizada, a peça de trabalho deve ser protegida da umidade para manter o efeito do gás.

O arco é gerado entre o fio de solda de tungstênio refratário e a peça de trabalho.

O gás de proteção usado aqui é argônio puro, e o arame de solda recebido não é carregado.

O fio de solda pode ser enviado manual ou mecanicamente.

Há também alguns usos específicos que não exigem a alimentação de fios de solda.

Quando a corrente contínua é adotada, o fio de solda elétrica de tungstênio é definido como o eletrodo negativo.

Devido à sua capacidade de penetração profunda, ele é muito adequado para diferentes tipos de açomas não tem nenhum "efeito de limpeza" no banho de solda.

Leitura relacionada: Soldagem MIG vs. TIG

A inspeção de soldagem inclui a inspeção de materiais, ferramentas, equipamentos, processos e qualidade do produto acabado usados em todo o processo de produção, desde o desenho até a produção do produto. Ele é dividido em três estágios: inspeção pré-soldagem, inspeção no processo de soldagem e inspeção de produtos acabados após a soldagem.

Os métodos de inspeção podem ser divididos em inspeção destrutiva e testes não destrutivos de acordo com o fato de causarem ou não danos ao produto.

A inspeção de pré-soldagem inclui a inspeção de matérias-primas (como metal de base, vareta de solda, fluxo, etc.) e a inspeção de estrutura de soldagem design.

Incluindo a inspeção da especificação do processo de soldagem, do tamanho da solda, da condição de fixação e da qualidade da montagem estrutural.

Há muitos métodos de inspeção de produtos acabados após a soldagem, incluindo os seguintes:

Inspeção de aparência

A inspeção de aparência de juntas soldadas é um método de inspeção simples e amplamente utilizado.

É um conteúdo importante da inspeção de produtos acabados.

O principal objetivo é encontrar os defeitos na superfície da solda e o desvio de tamanho.

Em geral, a inspeção é realizada por meio de observação visual com a ajuda de um gabarito padrão, calibrador, lupa e outras ferramentas.

Se houver defeitos na superfície da solda, pode haver defeitos no interior da solda.

Teste de compactação

Para a soldagem de recipientes que armazenam líquido ou gás, os defeitos não densos da solda, como rachaduras penetrantes, poros, inclusão de escória, penetração incompleta e estrutura solta, podem ser encontrados pelo teste de estanqueidade.

Os métodos de teste de compactação incluem: Teste de querosene, teste de transporte de água, teste de impacto de água, etc.

Inspeção de resistência de vasos de pressão

Para vasos de pressão, além do teste de estanqueidade, também deve ser realizado um teste de resistência.

Há dois tipos comuns: teste hidrostático e teste pneumático.

Eles podem testar a estanqueidade da solda de vasos e tubos que trabalham sob pressão.

O teste pneumático é mais sensível e rápido do que o teste hidráulico.

Ao mesmo tempo, os produtos após o teste não precisam de tratamento de drenagem, o que é especialmente adequado para produtos com drenagem difícil.

Mas o teste é mais perigoso do que o teste hidrostático.

Durante o teste, as medidas técnicas de segurança correspondentes devem ser observadas para evitar acidentes durante o teste.

Verificação de métodos físicos

O método de inspeção física consiste em usar alguns fenômenos físicos para medição ou inspeção.

A inspeção de defeitos internos de materiais ou peças de trabalho geralmente adota o método de teste não destrutivo.

Atualmente, há detecção de falhas por ultrassom, detecção de falhas por radiografia, detecção de falhas por penetração, detecção de falhas magnéticas e assim por diante.

① Inspeção radiográfica

A detecção de falhas por raios X é um método de detecção de falhas que usa as características do material penetrável por raios e a atenuação no material para encontrar defeitos.

De acordo com os diferentes raios usados na detecção de falhas, ela pode ser dividida em detecção de falhas por raios X, detecção de falhas por raios Y e detecção de falhas por raios de alta energia.

Devido aos diferentes métodos de exibição de defeitos, cada inspeção radiográfica é dividida em método de ionização, método de observação de tela fluorescente, método de fotografia e método de televisão industrial.

A inspeção radiográfica é usada principalmente para inspecionar trincas, penetração incompleta, poros, inclusão de escória e outros defeitos na solda.

② Detecção de falhas por ultrassom

Quando a onda ultrassônica se propaga no metal e em outros meios uniformes, ela pode ser usada para inspecionar defeitos internos, pois refletirá na interface de diferentes meios.

O ultrassom pode inspecionar os defeitos de qualquer material de solda e de qualquer peça, e pode encontrar o local do defeito com mais sensibilidade, mas é difícil determinar a natureza, a forma e o tamanho do defeito.

Portanto, a detecção de falhas por ultrassom é frequentemente usada em conjunto com a inspeção radiográfica.

③ Inspeção magnética

A inspeção magnética consiste em encontrar defeitos usando o vazamento magnético gerado pelo campo magnético que magnetiza peças metálicas ferromagnéticas.

De acordo com os diferentes métodos de medição de vazamento de fluxo magnético, ele pode ser dividido em método de partícula magnética, método de indução magnética e método de registro magnético, entre os quais o método de partícula magnética é o mais usado.

A detecção de falhas magnéticas só pode encontrar defeitos na superfície e perto da superfície do metal magnético, e só pode fazer uma análise quantitativa dos defeitos, e a natureza e a profundidade dos defeitos só podem ser estimadas de acordo com a experiência.

④ Inspeção com penetrante

A inspeção com penetrante usa a permeabilidade e outras propriedades físicas de alguns líquidos para localizar e exibir defeitos, incluindo a inspeção com corante e a detecção de falhas fluorescentes.

Ele pode ser usado para verificar os defeitos na superfície de materiais ferromagnéticos e não ferromagnéticos.

1. A fonte de alimentação com características externas verticais é adotada, e a polaridade positiva é adotada em CC (o fio de solda é conectado ao polo negativo)

2. É geralmente adequado para a soldagem de chapas finas abaixo de 6 mm, com as características de bela formação de solda e pequena deformação de solda

3. O gás de proteção é argônio com uma pureza de 99,99%. Quando a corrente de soldagem é de 50 ~ 150A, o fluxo de argônio é de 8 ~ 10L / min, e quando a corrente é de 150 ~ 250A, o fluxo de argônio é de 12 ~ 15L / min.

4. O comprimento do eletrodo de tungstênio que se projeta do bocal de gás é preferencialmente de 4 a 5 mm.

Em locais com blindagem ruim, como soldagem de filetesEm locais com ranhuras profundas, é de 5 a 6 mm.

A distância entre o bocal e o trabalho geralmente não é superior a 15 mm.

5. Para evitar a ocorrência de poros de solda, as peças de solda devem ser limpas se houver ferrugem, manchas de óleo, etc.

6. Para o comprimento do arco de soldagem, ao soldar aço comum, é preferível 2 a 4 mm, enquanto ao soldar aço inoxidável, é preferível 1 a 3 mm.

Se for muito longo, o efeito de proteção não será bom.

7. Durante o apoio de topo, para evitar que a parte de trás do fundo cordão de solda de ser oxidada, a parte traseira também precisa ser protegida por gás.

8. Para proteger bem o banho de solda com argônio e facilitar a operação de soldagem, o ângulo entre a linha central do eletrodo de tungstênio e a peça de trabalho na posição de soldagem deve ser mantido, em geral, entre 80 e 85°, e o ângulo incluído entre o arame de enchimento e a superfície da peça de trabalho deve ser o menor possível, em geral cerca de 10°.

9. À prova de vento e ventilação. Quando houver vento, tome medidas para bloquear a rede e tome as medidas de ventilação adequadas em ambientes internos.

Combinado com a prática de construção de vários projetos de grande porte.

Preparou o projeto da organização da construção ou o esquema de construção, incluindo tubulação, tanque de armazenamento, contêiner de torre, estrutura de aço, etc.

Por meio da implementação desses projetos de organização de construção no projeto, acumulei alguma experiência e tenho uma compreensão maior da soldagem de aço inoxidável. Agora, combinei com a construção de tubulações.

Tendo em vista o gerenciamento técnico e o controle de qualidade do aço inoxidável na soldagem, este documento discute algumas experiências.

Há muitos graus de aço inoxidável.

De acordo com a composição da liga, ela pode ser dividida em aço inoxidável com cromo e aço inoxidável com cromo e níquel.

De acordo com a estrutura metálica do aço inoxidável, ele pode ser dividido em austenita tipo ferrita, tipo martensita, etc.

O mais comumente usado na construção é o tipo austenítico, como 0Crl9Ni9, 1Cr18Ni9Ti, etc. O aço inoxidável austenítico tem boa soldabilidade e é relativamente fácil de soldar.

A junta soldada tem alta resistência mesmo no estado soldado.

No entanto, em comparação com o aço carbono comum, sua condutividade térmica é cerca de 1/3 da do aço carbono, mas seu coeficiente de expansão é 1,5 vezes maior do que o do aço carbono.

Como o aço inoxidável austenítico tem baixa condutividade térmica e alto coeficiente de expansão, ele produzirá grande deformação e tensão no processo de soldagem.

Portanto, a qualidade da soldagem depende principalmente do fato de o processo de soldagem ser adequado para o metal de base.

Portanto, ao determinar o processo de soldagem, os seguintes aspectos devem ser considerados.

Seleção de métodos de soldagem Os métodos comuns de soldagem de aço inoxidável incluem soldagem a arco manualsoldagem com proteção de gás e soldagem automática por arco submerso.

Ele é determinado principalmente de acordo com os parâmetros do meio projetado, as condições de construção e o ambiente operacional, bem como o custo de construção.

Na construção da tubulação de processo, devido aos diferentes diâmetros de tubulação e ao maior número de válvulas e acessórios de tubulação na tubulação, a mudança da posição da junção soldada é mais complexa.

Portanto, a soldagem a arco manual é geralmente usada.

A soldagem a arco de argônio é normalmente usada para a escorva de tubulações que transportam inflamáveis, explosivos ou meios com determinados requisitos de limpeza.

Soldagem manual de cobertura de soldagem a arco para melhorar a qualidade interna da solda. Seleção de materiais de soldagem eletrodo de aço inoxidável é dividido em eletrodo de aço inoxidável com cromo (o nome da marca tem o prefixo "g") e eletrodo de aço inoxidável com cromo e níquel (o nome da marca tem o prefixo "a").

O eletrodo de aço inoxidável com cromo é usado principalmente para soldagem aço inoxidável martensítico.

A seleção da haste de soldagem considera principalmente a composição química do metal de base, a temperatura e a pressão do meio da tubulação, a corrente de soldagem (CA ou CC), o método de soldagem e a temperatura ambiente durante a soldagem.

De modo geral, por meio de seleção e confirmação, haverá várias marcas de varetas de soldagem que podem atender aos requisitos de soldagem.

Nesse momento, a haste de soldagem pode ser selecionada de acordo com seu desempenho de custo.

A seleção de ranhura de solda geralmente se baseia na condição de tensão da solda.

O formato da ranhura deve ser indicado no desenho de construção, e as especificações ou padrões correspondentes devem ser adotados.

No entanto, as especificações ou padrões comumente usados não subdividem o tamanho da ranhura de acordo com a diferença entre o metal de base e o material de soldagem. Ele é determinado apenas de acordo com a espessura do metal de base e o método de soldagem.

Mas, na verdade, diferentes metais básicos e materiais de soldagem têm requisitos diferentes para o tamanho da ranhura durante a soldagem.

Isso ocorre porque a composição química e as propriedades físicas dos materiais são diferentes, e a penetração (penetração) durante a soldagem também é diferente.

Portanto, durante a construção, a folga do topo, a borda cega e o ângulo da ranhura devem ser ajustados de acordo com o material específico.

Se o tamanho da ranhura for muito grande, isso não só aumentará o custo de construção, mas também fará com que a tensão da solda seja muito grande, facilitando a deformação e a formação de rachaduras;

Se o tamanho da ranhura for muito pequeno, ela estará sujeita a defeitos de qualidade, como penetração incompleta e inclusão de escória.

Quando a soldagem a arco manual é usada, a penetração do eletrodo de aço inoxidável é menor do que a do eletrodo de aço carbono.

Portanto, o ângulo da ranhura e a folga do topo devem ser aumentados adequadamente.

Ele pode ser controlado de acordo com o valor de desvio positivo fornecido na especificação ou determinado por meio de soldagem experimental.

Com a seleção da corrente de soldagem, a resistência específica do aço inoxidável austenítico é quase 5 vezes maior do que a do aço carbono.

Portanto, o eletrodo é fácil de superaquecer e queimar durante a soldagem.

O uso de alta corrente causará o superaquecimento da haste de soldagem e a perda de queima de componentes eficazes no revestimento, de modo que a proteção deficiente da solda pode facilmente causar defeitos.

Ao mesmo tempo, a soldagem esperada composição metálica não pode ser obtida, portanto a corrente de soldagem não deve ser muito grande.

Em geral, é preferível uma corrente de soldagem menor.

Antes da soldagem.

Devem ser feitos preparativos direcionados.

Essa preparação é uma parte importante para garantir a qualidade da soldagem.

Seu conteúdo é considerado principalmente a partir dos três aspectos a seguir:

Confirmação das habilidades do operador de soldagem Os soldadores envolvidos em soldagem devem trabalhar com certificados e operar em estrita conformidade com os itens de soldagem permitidos indicados no certificado de operação.

O soldador deve ter mais de dois anos de experiência em soldagem de aço inoxidável ou cromo aço molibdênio.

Gerenciamento de materiais de soldagem Antes do uso, a haste de soldagem deve ser cozida de acordo com as disposições do manual de operação (se não houver nenhuma disposição, ela geralmente é tratada de acordo com a temperatura de secagem de 150 ~ 200 ℃ e o tempo de secagem de 1H).

Um forno especial com temperatura controlável deve ser usado para assar. Asse o quanto quiser e leve o quanto quiser.

O eletrodo seco deve ser colocado no cilindro de isolamento para uso. Se ficar exposto por mais de 2 horas, ele deverá ser cozido novamente. Repita no máximo 3 vezes.

A ranhura do tubo de aço inoxidável pode ser usinada ou cortada a plasma antes da soldagem.

A camada de óxido e a rebarba na ranhura devem ser removidas primeiro.

Para facilitar a remoção de respingos após a soldagem, a pasta de giz pode ser pintada em um raio de 50 mm em ambos os lados da solda e, em seguida, removida após a soldagem.

Devido ao fenômeno de "carburização" causado pelo contato entre o aço inoxidável e o aço carbono, é necessário usar um rebolo especial e uma escova de aço inoxidável ao limpar o cordão de solda e respingos.

Prevenção de deformação Devido ao grande coeficiente de expansão e à pequena condutividade térmica do aço inoxidável austenítico, é fácil que o aço inoxidável tenha uma grande deformação durante a soldagem.

Portanto, durante a montagem, diferentes tipos de acessórios antidesformação devem ser usados de acordo com as soldas em diferentes posições.

A posição da solda por pontos e da solda fixa deve ser menor do que a do aço carbono em geral.

A sequência de soldagem deve ser determinada de forma razoável quando a equipe de soldagem estiver soldando.

Por exemplo, para tubos de grande diâmetro, duas pessoas podem soldar simetricamente na mesma direção e ao mesmo tempo.

Quando o metal de base tiver mais de 8 mm de espessura, o cordão de solda deverá ser soldado em várias camadas e com pequena energia linear.

A soldagem adota o método de "conexão reversa" para conectar a solda com o eletrodo negativo para reduzir a temperatura da solda.

Evitar rachaduras.

Depois de assar o eletrodo, use uma garrafa térmica para segurá-lo.

A temperatura ambiente de soldagem deve estar acima de 0 ℃ e não deve oscilar muito durante a soldagem.

Quando a temperatura for inferior a 0 ℃, a soldagem deverá ser pré-aquecida, e a temperatura de pré-aquecimento é de 80 ~ 100 ℃.

O método retroativo é adotado para iniciar o arco na inclinação 13, e o arco não pode ser iniciado no metal base.

O método de transporte de tiras em linha reta de puxar para frente sem balançar é adotado para o transporte de tiras.

Se a oscilação horizontal for necessária durante soldagem verticalA faixa de oscilação deve ser minimizada. A oscilação horizontal excessiva pode facilmente causar rachaduras térmicas e proteção deficiente.

O comprimento do arco deve ser mantido o mais curto possível.

O arco elétrico longo não só causará a perda por queima dos componentes da liga, mas também levará à redução da ferrita e ao aquecimento de rachaduras devido à invasão de nitrogênio no ar.

A cratera do arco deve ser preenchida durante o término do arco.

Em particular, é mais fácil ignorar o preenchimento de crateras na soldagem por pontos, e é difícil evitar rachaduras térmicas em crateras côncavas.