Alguma vez você já se perguntou o que significam aqueles números misteriosos em uma peça de metal? Nesta postagem do blog, mergulharemos no fascinante mundo dos testes de dureza e exploraremos as diferentes escalas usadas para medir a resistência de um material à deformação. Seja você um engenheiro, um maquinista ou simplesmente um curioso sobre as propriedades dos metais, este artigo fornecerá insights valiosos e conhecimento prático para aprimorar sua compreensão das técnicas de medição de dureza.

A dureza é uma medida da resistência de um material à penetração de um objeto duro em sua superfície, servindo como um indicador de desempenho crucial para materiais metálicos. Normalmente, valores mais altos de dureza estão relacionados a uma melhor resistência ao desgaste. Os indicadores de dureza mais comuns são a dureza Brinell, a dureza Rockwell e a dureza Vickers.

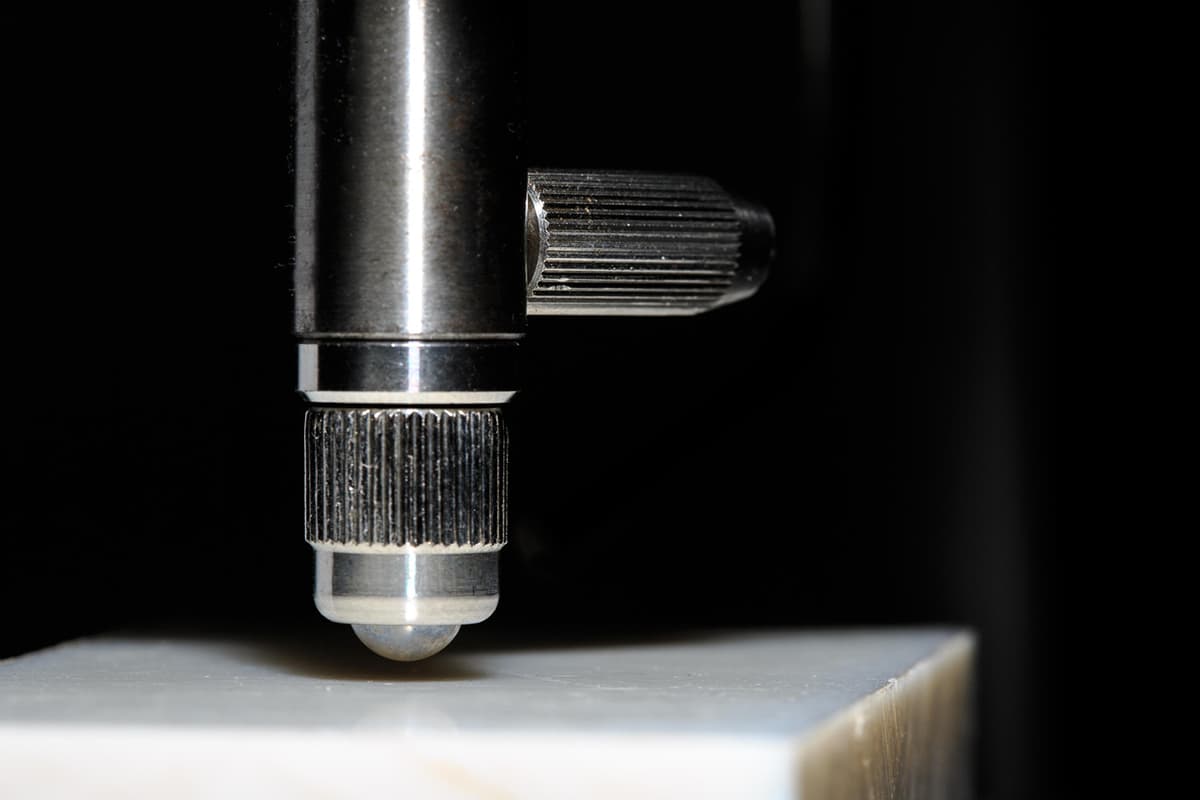

A dureza Brinell é medida aplicando-se uma carga específica (normalmente 3000 kg) a uma esfera de aço endurecido (normalmente com 10 mm de diâmetro) pressionada na superfície do material. Após manter a carga por um período definido e, em seguida, descarregá-la, o valor da dureza Brinell (HB) é calculado como a razão entre a carga e a área de indentação, expressa em KN/mm² (N/mm²).

Quando a dureza Brinell (HB) excede 450 ou a amostra é muito pequena, o teste de dureza Rockwell é usado em seu lugar. Esse teste envolve pressionar um cone de diamante com um ângulo superior de 120° ou uma esfera de aço (1,59 mm ou 3,18 mm de diâmetro) na superfície do material sob uma carga específica. A dureza é então calculada com base na profundidade da indentação. A dureza Rockwell é expressa em três escalas:

A dureza Vickers é determinada pressionando-se um cone quadrado de diamante com um ângulo superior de 136° e uma carga de até 120 kg na superfície do material. O valor da dureza Vickers (HV) é calculado dividindo-se a carga pela área da superfície do poço de indentação, expressa em kgf/mm².

A dureza Leeb mede a dureza local ou geral de materiais metálicos, avaliando a resposta do material a uma carga de impacto. O valor da dureza Leeb pode ser convertido em outras unidades de dureza, como a dureza Rockwell e Brinell.

A dureza Shore mede a dureza de materiais não metálicos, avaliando a resistência do material a um formato específico de indentador. Os valores de dureza Shore podem ser convertidos em outras unidades de dureza.

Observação:

No teste de dureza Rockwell, HRA, HRB e HRC representam três escalas diferentes: Escala A, Escala B e Escala C. O teste Rockwell é um teste comum de dureza por indentação. Todas as três escalas começam com uma pressão inicial de 98,07 N (10 kgf), e o valor da dureza é calculado com base na profundidade da indentação. A Escala A usa um indentador de cone de diamante com uma pressão máxima de 588,4 N (60 kgf); a Escala B usa um indentador de esfera de aço de 1,588 mm (1/16 pol.) com uma pressão máxima de 980,7 N (100 kgf); a Escala C usa o mesmo cone de diamante da Escala A, mas com uma pressão máxima de 1471 N (150 kgf). A Escala B é adequada para materiais mais macios, enquanto a Escala C é para materiais mais duros.

A experiência indica uma correlação aproximada entre os diferentes valores de dureza dos materiais metálicos e entre os valores de dureza e resistência. A dureza é determinada pela resistência do material à deformação plástica inicial e subsequente. Portanto, a maior resistência do material geralmente resulta em maior dureza. Entretanto, as relações de conversão entre diferentes materiais nem sempre são consistentes.

Consulte a "Tabela de comparação de dureza" abaixo para converter os diferentes valores de dureza do aço.

De acordo com a norma alemã DIN50150, a tabela a seguir compara a resistência à tração de materiais de aço comumente usados com a dureza Vickers, a dureza Brinell e a dureza Rockwell.

Resistência à tração Rm (N/mm2 ) | Dureza Vickers HV | Dureza Brinell HB | Dureza Rockwell HRC |

| 250 | 80 | 76.0 | – |

| 270 | 85 | 80.7 | – |

| 285 | 90 | 85.2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95.0 | – |

| 335 | 105 | 99.8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 266 | 27.1 |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31.0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35.5 |

| 1115 | 360 | 342 | 36.6 |

| 1190 | 370 | 352 | 37.7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39.8 |

| 1290 | 400 | 380 | 40.8 |

| 1320 | 410 | 390 | 41.8 |

| 1350 | 420 | 399 | 42.7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44.5 |

| 1455 | 450 | 428 | 45.3 |

| 1485 | 460 | 437 | 46.1 |

| 1520 | 470 | 447 | 46.9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48.4 |

| 1630 | 500 | (475) | 49.1 |

| 1665 | 510 | (485) | 49.8 |

| 1700 | 520 | (494) | 50.5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51.7 |

| 1810 | 550 | (523) | 52.3 |

| 1845 | 560 | (532) | 53.0 |

| 1880 | 570 | (542) | 53.6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54.7 |

| 1995 | 600 | (570) | 55.2 |

| 2030 | 610 | (580) | 55.7 |

| 2070 | 620 | (589) | 56.3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57.3 |

| 2180 | 650 | (618) | 57.8 |

| 660 | 58.3 | ||

| 670 | 58.8 | ||

| 680 | 59.2 | ||

| 690 | 59.7 | ||

| 700 | 60.1 | ||

| 720 | 61.0 | ||

| 740 | 61.8 | ||

| 760 | 62.5 | ||

| 780 | 63.3 | ||

| 800 | 64.0 | ||

| 820 | 64.7 | ||

| 840 | 65.3 | ||

| 860 | 65.9 | ||

| 880 | 66.4 | ||

| 900 | 67.0 | ||

| 920 | 67.5 | ||

| 940 | 68.0 |

| HV | HRC | HBS |

| 940 | 68 | |

| 920 | 67.5 | |

| 900 | 67 | |

| 880 | 66.4 | |

| 860 | 65.9 | |

| 840 | 65.3 | |

| 820 | 64.7 | |

| 800 | 64 | |

| 780 | 63.3 | |

| 760 | 62.5 | |

| 740 | 61.8 | |

| 720 | 61 | |

| 700 | 60.1 | |

| 690 | 59.7 | |

| 680 | 59.2 | |

| 670 | 58.8 | |

| 660 | 58.3 | |

| 650 | 57.8 | |

| 640 | 57.3 | |

| 630 | 56.8 | |

| 620 | 56.3 | |

| 610 | 55.7 | |

| 600 | 55.2 | |

| 590 | 54.7 | |

| 580 | 54.1 | |

| 570 | 53.6 | |

| 560 | 53 | |

| 550 | 52.3 | 505 |

| 540 | 51.7 | 496 |

| 530 | 51.1 | 488 |

| 520 | 50.5 | 480 |

| 510 | 49.8 | 473 |

| 500 | 49.1 | 465 |

| 490 | 48.4 | 456 |

| 480 | 47.7 | 448 |

| 470 | 46.9 | 441 |

| 460 | 46.1 | 433 |

| 450 | 45.3 | 425 |

| 440 | 44.5 | 415 |

| 430 | 43.6 | 405 |

| 420 | 42.7 | 397 |

| 410 | 41.8 | 388 |

| 400 | 40.8 | 379 |

| 390 | 39.8 | 369 |

| 380 | 38.8 | 360 |

| 370 | 37.7 | 350 |

| 360 | 36.6 | 341 |

| 350 | 35.5 | 331 |

| 340 | 34.4 | 322 |

| 330 | 33.3 | 313 |

| 320 | 32.2 | 303 |

| 310 | 31 | 294 |

| 300 | 29.8 | 284 |

| 295 | 29.2 | 280 |

| 290 | 28.5 | 275 |

| 285 | 27.8 | 270 |

| 280 | 27.1 | 265 |

| 275 | 26.4 | 261 |

| 270 | 25.6 | 256 |

| 265 | 24.8 | 252 |

| 260 | 24 | 247 |

| 255 | 23.1 | 243 |

| 250 | 22.2 | 238 |

| 245 | 21.3 | 233 |

| 240 | 20.3 | 228 |

| 230 | 18 | |

| 220 | 15.7 | |

| 210 | 13.4 | |

| 200 | 11 | |

| 190 | 8.5 | |

| 180 | 6 | |

| 170 | 3 | |

| 160 | 0 |

| Leeb HLD | Rockwell HRC | Rockwell HRB | Vickers HV | Brinell HB[1] | Brinell HB[2] | Costa HSD |

| 300 | 83 | |||||

| 302 | 84 | |||||

| 304 | 85 | |||||

| 306 | 85 | |||||

| 308 | 86 | |||||

| 310 | 87 | |||||

| 312 | 87 | |||||

| 314 | 88 | |||||

| 316 | 89 | |||||

| 318 | 90 | |||||

| 320 | 90 | |||||

| 322 | 91 | |||||

| 324 | 92 | |||||

| 326 | 93 | |||||

| 328 | 94 | |||||

| 330 | 94 | |||||

| 332 | 95 | |||||

| 334 | 96 | |||||

| 336 | 97 | |||||

| 338 | 98 | |||||

| 340 | 99 | |||||

| 342 | 100 | |||||

| 344 | 101 | |||||

| 346 | 101 | |||||

| 348 | 102 | |||||

| 350 | 59.6 | 103 | ||||

| 352 | 60.3 | 104 | ||||

| 354 | 61 | 105 | ||||

| 356 | 61.7 | 106 | ||||

| 358 | 62.4 | 107 | ||||

| 360 | 63.1 | 108 | ||||

| 362 | 63.8 | 109 | ||||

| 364 | 64.5 | 110 | ||||

| 366 | 65.1 | 111 | ||||

| 368 | 65.8 | 112 | ||||

| 370 | 66.4 | 114 | ||||

| 372 | 67 | 115 | ||||

| 374 | 67.7 | 116 | ||||

| 376 | 68.3 | 117 | ||||

| 378 | 68.9 | 118 | ||||

| 380 | 69.5 | 119 | ||||

| 382 | 70.1 | 120 | ||||

| 384 | 70.6 | 121 | ||||

| 386 | 71.2 | 123 | ||||

| 388 | 71.8 | 124 | ||||

| 390 | 72.3 | 125 | ||||

| 392 | 72.9 | 126 | ||||

| 394 | 73.4 | 127 | ||||

| 396 | 74 | 129 | ||||

| 398 | 74.5 | 130 | ||||

| 400 | 75 | 131 | 142 | |||

| 402 | 75.5 | 133 | 144 | |||

| 404 | 76 | 134 | 145 | |||

| 406 | 76.5 | 135 | 147 | |||

| 408 | 77 | 136 | 149 | |||

| 410 | 77.5 | 138 | 150 | |||

| 412 | 78 | 139 | 152 | |||

| 414 | 78.4 | 141 | 153 | |||

| 416 | 78.9 | 142 | 155 | |||

| 418 | 79.3 | 143 | 156 | |||

| 420 | 79.8 | 145 | 140 | 157 | ||

| 422 | 80.2 | 146 | 141 | 159 | ||

| 424 | 80.7 | 148 | 143 | 160 | ||

| 426 | 81.1 | 149 | 144 | 162 | ||

| 428 | 81.5 | 151 | 145 | 163 | ||

| 430 | 81.9 | 152 | 147 | 165 | ||

| 432 | 82.4 | 154 | 148 | 166 | ||

| 434 | 82.8 | 155 | 150 | 168 | ||

| 436 | 83.2 | 157 | 151 | 169 | ||

| 438 | 83.6 | 158 | 153 | 171 | ||

| 440 | 84 | 160 | 154 | 172 | ||

| 442 | 84.4 | 161 | 156 | 174 | ||

| 444 | 84.8 | 163 | 157 | 175 | ||

| 446 | 85.1 | 164 | 159 | 176 | ||

| 448 | 85.5 | 166 | 160 | 178 | ||

| 450 | 85.9 | 168 | 162 | 179 | ||

| 452 | 86.3 | 169 | 164 | 181 | ||

| 454 | 86.6 | 171 | 165 | 182 | ||

| 456 | 87 | 173 | 167 | 184 | ||

| 458 | 87.4 | 174 | 168 | 185 | ||

| 460 | 87.7 | 176 | 170 | 187 | 26.4 | |

| 462 | 88.1 | 178 | 172 | 188 | 26.7 | |

| 464 | 88.5 | 179 | 173 | 190 | 27 | |

| 466 | 88.8 | 181 | 175 | 191 | 27.3 | |

| 468 | 89.2 | 183 | 177 | 193 | 27.6 | |

| 470 | 89.5 | 185 | 178 | 194 | 27.9 | |

| 472 | 89.9 | 186 | 180 | 196 | 28.2 | |

| 474 | 90.3 | 188 | 182 | 197 | 28.5 | |

| 476 | 90.6 | 190 | 184 | 198 | 28.8 | |

| 478 | 91 | 192 | 185 | 200 | 29.1 | |

| 480 | 91.3 | 194 | 187 | 202 | 29.4 | |

| 482 | 91.7 | 195 | 189 | 203 | 29.7 | |

| 484 | 92.1 | 197 | 191 | 205 | 30 | |

| 486 | 92.4 | 199 | 192 | 206 | 30.3 | |

| 488 | 92.8 | 201 | 194 | 208 | 30.6 | |

| 490 | 93.1 | 203 | 196 | 209 | 30.9 | |

| 492 | 93.5 | 205 | 198 | 211 | 31.2 | |

| 494 | 93.9 | 207 | 200 | 212 | 31.5 | |

| 496 | 94.3 | 209 | 202 | 214 | 31.7 | |

| 498 | 94.6 | 211 | 204 | 215 | 32 | |

| 500 | 95 | 213 | 205 | 217 | 32.2 | |

| 502 | 95.4 | 215 | 207 | 219 | 32.5 | |

| 504 | 95.8 | 217 | 209 | 220 | 32.8 | |

| 506 | 96.2 | 219 | 211 | 222 | 33.1 | |

| 508 | 96.6 | 221 | 213 | 224 | 33.3 | |

| 510 | 19.8 | 97 | 223 | 215 | 225 | 33.6 |

| 512 | 20.2 | 97.4 | 225 | 217 | 227 | 33.9 |

| 514 | 20.6 | 97.9 | 227 | 219 | 229 | 34.2 |

| 516 | 21 | 98.3 | 229 | 221 | 230 | 34.4 |

| 518 | 21.3 | 98.7 | 231 | 223 | 232 | 34.7 |

| 520 | 21.7 | 99.2 | 233 | 225 | 234 | 35 |

| 522 | 22 | 99.6 | 235 | 227 | 235 | 35.3 |

| 524 | 22.4 | 237 | 229 | 237 | 35.6 | |

| 526 | 22.8 | 239 | 231 | 239 | 35.8 | |

| 528 | 23.1 | 241 | 234 | 241 | 36.1 | |

| 530 | 23.5 | 244 | 236 | 242 | 36.4 | |

| 532 | 23.8 | 246 | 238 | 244 | 36.7 | |

| 534 | 24.1 | 248 | 240 | 246 | 37 | |

| 536 | 24.5 | 250 | 242 | 248 | 37.3 | |

| 538 | 24.8 | 252 | 244 | 250 | 37.6 | |

| 540 | 25.2 | 255 | 246 | 252 | 37.9 | |

| 542 | 25.5 | 257 | 249 | 254 | 38.1 | |

| 544 | 25.8 | 259 | 251 | 256 | 38.4 | |

| 546 | 26.2 | 261 | 253 | 258 | 38.7 | |

| 548 | 26.5 | 264 | 255 | 259 | 39 | |

| 550 | 26.8 | 266 | 258 | 261 | 39.3 | |

| 552 | 27.1 | 268 | 262 | 263 | 39.6 | |

| 554 | 27.5 | 270 | 262 | 265 | 39.9 | |

| 556 | 27.8 | 273 | 265 | 268 | 40.2 | |

| 558 | 28.1 | 275 | 267 | 270 | 40.5 | |

| 560 | 28.4 | 278 | 269 | 272 | 40.8 | |

| 562 | 28.8 | 280 | 272 | 274 | 41.1 | |

| 564 | 29.1 | 282 | 274 | 276 | 41.4 | |

| 566 | 29.4 | 285 | 276 | 278 | 41.7 | |

| 568 | 29.7 | 287 | 279 | 280 | 42 | |

| 570 | 30 | 290 | 281 | 282 | 42.3 | |

| 572 | 30.3 | 292 | 283 | 285 | 42.6 | |

| 574 | 30.6 | 294 | 286 | 287 | 42.9 | |

| 576 | 30.9 | 297 | 288 | 289 | 43.2 | |

| 578 | 31.2 | 299 | 291 | 292 | 43.5 | |

| 580 | 31.5 | 302 | 293 | 294 | 43.8 | |

| 582 | 31.8 | 304 | 296 | 296 | 44.1 | |

| 584 | 32.1 | 307 | 298 | 299 | 44.4 | |

| 586 | 32.4 | 309 | 301 | 301 | 44.7 | |

| 588 | 32.7 | 312 | 303 | 304 | 45 | |

| 590 | 33 | 315 | 306 | 308 | 45.4 | |

| 592 | 33.3 | 317 | 308 | 310 | 45.7 | |

| 594 | 33.6 | 320 | 311 | 313 | 46 | |

| 596 | 33.9 | 322 | 314 | 315 | 46.3 | |

| 598 | 34.2 | 325 | 316 | 318 | 46.6 | |

| 600 | 34.5 | 328 | 319 | 320 | 46.9 | |

| 602 | 34.8 | 330 | 322 | 323 | 47.2 | |

| 604 | 35.1 | 333 | 324 | 325 | 47.5 | |

| 606 | 35.4 | 336 | 327 | 328 | 47.8 | |

| 608 | 35.7 | 338 | 330 | 331 | 48.2 | |

| 610 | 35.9 | 341 | 332 | 333 | 48.5 | |

| 612 | 36.2 | 344 | 335 | 336 | 48.8 | |

| 614 | 36.5 | 346 | 338 | 339 | 49.1 | |

| 616 | 36.8 | 349 | 340 | 341 | 49.4 | |

| 618 | 37.1 | 352 | 343 | 344 | 49.7 | |

| 620 | 37.4 | 355 | 346 | 346 | 50.1 | |

| 622 | 37.6 | 357 | 349 | 349 | 50.4 | |

| 624 | 37.9 | 360 | 351 | 352 | 50.7 | |

| 626 | 38.2 | 363 | 354 | 355 | 51 | |

| 628 | 38.5 | 366 | 357 | 357 | 51.3 | |

| 630 | 38.7 | 369 | 360 | 360 | 51.7 | |

| 632 | 39 | 372 | 363 | 363 | 52 | |

| 634 | 39.3 | 375 | 366 | 366 | 52.3 | |

| 636 | 39.6 | 377 | 369 | 369 | 52.6 | |

| 638 | 39.8 | 380 | 371 | 371 | 52.9 | |

| 640 | 40.1 | 383 | 374 | 374 | 53.3 | |

| 642 | 40.4 | 386 | 377 | 377 | 53.6 | |

| 644 | 40.7 | 389 | 380 | 380 | 53.9 | |

| 646 | 40.9 | 392 | 383 | 383 | 54.2 | |

| 648 | 41.2 | 395 | 386 | 386 | 54.6 | |

| 650 | 41.5 | 398 | 389 | 389 | 54.9 | |

| 652 | 41.7 | 401 | 392 | 392 | 55.2 | |

| 654 | 42 | 404 | 395 | 395 | 55.6 | |

| 656 | 42.3 | 407 | 398 | 398 | 55.8 | |

| 658 | 42.6 | 411 | 401 | 401 | 56.2 | |

| 660 | 42.8 | 414 | 404 | 404 | 56.5 | |

| 662 | 43.1 | 417 | 407 | 407 | 56.9 | |

| 664 | 43.4 | 420 | 410 | 410 | 57.2 | |

| 666 | 43.6 | 423 | 413 | 413 | 57.5 | |

| 668 | 43.9 | 426 | 417 | 417 | 57.9 | |

| 670 | 44.1 | 429 | 420 | 420 | 58.2 | |

| 672 | 44.4 | 433 | 423 | 423 | 58.5 | |

| 674 | 44.7 | 436 | 426 | 426 | 58.9 | |

| 676 | 44.9 | 439 | 429 | 429 | 59.2 | |

| 678 | 45.2 | 442 | 432 | 432 | 59.5 | |

| 680 | 45.5 | 446 | 435 | 435 | 59.9 | |

| 682 | 45.7 | 449 | 439 | 439 | 60.2 | |

| 684 | 46 | 452 | 442 | 442 | 60.5 | |

| 686 | 46.2 | 456 | 445 | 445 | 60.9 | |

| 688 | 46.5 | 459 | 448 | 448 | 61.2 | |

| 690 | 46.8 | 463 | 451 | 451 | 61.6 | |

| 692 | 47 | 466 | 455 | 455 | 61.9 | |

| 694 | 47.3 | 469 | 458 | 458 | 62.2 | |

| 696 | 47.5 | 473 | 461 | 461 | 62.6 | |

| 698 | 47.8 | 476 | 465 | 465 | 62.9 | |

| 700 | 48 | 480 | 468 | 468 | 63.3 | |

| 702 | 48.3 | 483 | 471 | 471 | 63.6 | |

| 704 | 48.6 | 487 | 474 | 474 | 64 | |

| 706 | 48.8 | 491 | 478 | 478 | 64.3 | |

| 708 | 49.1 | 494 | 481 | 481 | 64.6 | |

| 710 | 49.3 | 498 | 485 | 485 | 65 | |

| 712 | 49.6 | 501 | 488 | 488 | 65.3 | |

| 714 | 49.8 | 505 | 491 | 491 | 65.7 | |

| 716 | 50.1 | 509 | 495 | 495 | 66 | |

| 718 | 50.3 | 513 | 498 | 498 | 66.4 | |

| 720 | 50.6 | 516 | 502 | 502 | 66.7 | |

| 722 | 50.8 | 520 | 505 | 505 | 67.1 | |

| 724 | 51.1 | 524 | 508 | 508 | 67.4 | |

| 726 | 51.3 | 528 | 512 | 512 | 67.8 | |

| 728 | 51.6 | 532 | 515 | 515 | 68.2 | |

| 730 | 51.8 | 535 | 519 | 519 | 68.5 | |

| 732 | 52.1 | 539 | 522 | 522 | 68.9 | |

| 734 | 52.3 | 543 | 526 | 526 | 69.2 | |

| 736 | 52.6 | 547 | 529 | 529 | 69.6 | |

| 738 | 52.8 | 551 | 533 | 533 | 69.9 | |

| 740 | 53.1 | 555 | 536 | 536 | 70.3 | |

| 742 | 53.3 | 559 | 540 | 540 | 70.7 | |

| 744 | 53.6 | 563 | 543 | 543 | 71 | |

| 746 | 53.8 | 568 | 547 | 547 | 71.4 | |

| 748 | 54.1 | 572 | 551 | 551 | 71.8 | |

| 750 | 54.3 | 576 | 554 | 554 | 72.1 | |

| 752 | 54.5 | 580 | 558 | 558 | 72.5 | |

| 754 | 54.8 | 584 | 561 | 561 | 72.9 | |

| 756 | 55 | 589 | 565 | 565 | 73.2 | |

| 758 | 55.3 | 593 | 569 | 569 | 73.6 | |

| 760 | 55.5 | 597 | 572 | 572 | 74 | |

| 762 | 55.7 | 602 | 576 | 576 | 74.3 | |

| 764 | 56 | 606 | 580 | 580 | 74.7 | |

| 766 | 56.2 | 610 | 583 | 583 | 75.1 | |

| 768 | 56.5 | 615 | 587 | 587 | 75.5 | |

| 770 | 56.7 | 619 | 591 | 591 | 75.8 | |

| 772 | 56.9 | 624 | 594 | 594 | 76.2 | |

| 774 | 57.2 | 628 | 598 | 598 | 76.6 | |

| 776 | 57.4 | 633 | 602 | 602 | 77 | |

| 778 | 57.6 | 638 | 605 | 605 | 77.4 | |

| 780 | 57.9 | 642 | 609 | 609 | 77.7 | |

| 782 | 58.1 | 647 | 613 | 613 | 78.1 | |

| 784 | 58.3 | 652 | 617 | 617 | 78.5 | |

| 786 | 58.6 | 657 | 620 | 620 | 78.9 | |

| 788 | 58.8 | 662 | 624 | 624 | 79.3 | |

| 790 | 59 | 666 | 628 | 628 | 79.7 | |

| 792 | 59.2 | 671 | 632 | 632 | 80.1 | |

| 794 | 59.5 | 676 | 635 | 635 | 80.5 | |

| 796 | 59.7 | 681 | 639 | 639 | 80.9 | |

| 798 | 59.9 | 686 | 643 | 643 | 81.2 | |

| 800 | 60.1 | 691 | 647 | 647 | 81.6 | |

| 802 | 60.4 | 697 | 651 | 651 | 82 | |

| 804 | 60.6 | 702 | 82.4 | |||

| 806 | 60.8 | 707 | 82.8 | |||

| 808 | 61 | 712 | 83.2 | |||

| 810 | 61.2 | 718 | 83.7 | |||

| 812 | 61.4 | 723 | 84.1 | |||

| 814 | 61.7 | 728 | 84.5 | |||

| 816 | 61.9 | 734 | 84.9 | |||

| 818 | 62.1 | 739 | 85.3 | |||

| 820 | 62.3 | 745 | 85.7 | |||

| 822 | 62.5 | 750 | 86.1 | |||

| 824 | 62.7 | 756 | 86.5 | |||

| 826 | 62.9 | 762 | 87 | |||

| 828 | 63.1 | 768 | 87.4 | |||

| 830 | 63.3 | 773 | 87.8 | |||

| 832 | 63.5 | 779 | 88.2 | |||

| 834 | 63.7 | 785 | 88.6 | |||

| 836 | 63.9 | 791 | 89.1 | |||

| 838 | 64.1 | 797 | 89.5 | |||

| 840 | 64.3 | 803 | 89.9 | |||

| 842 | 64.5 | 809 | 90.4 | |||

| 844 | 64.7 | 816 | 90.8 | |||

| 846 | 64.9 | 822 | 91.2 | |||

| 848 | 65.1 | 828 | 91.7 | |||

| 850 | 65.3 | 835 | 92.1 | |||

| 852 | 65.4 | 841 | 92.6 | |||

| 854 | 65.6 | 848 | 93 | |||

| 856 | 65.8 | 854 | 93.5 | |||

| 858 | 66 | 861 | 93.9 | |||

| 860 | 66.2 | 867 | 94.4 | |||

| 862 | 66.3 | 874 | 94.8 | |||

| 864 | 66.5 | 881 | 95.3 | |||

| 866 | 66.7 | 888 | 95.7 | |||

| 868 | 66.8 | 895 | 96.2 | |||

| 870 | 67 | 902 | 96.7 | |||

| 872 | 67.2 | 909 | 97.1 | |||

| 874 | 67.3 | 916 | 97.6 | |||

| 876 | 67.5 | 923 | 98.1 | |||

| 878 | 67.6 | 931 | 98.6 | |||

| 880 | 67.8 | 938 | 99 | |||

| 882 | 68 | 946 | 99.5 | |||

| 884 | 68.1 | 953 | ||||

| 886 | 68.2 | 961 | ||||

| 888 | 68.4 | 968 | ||||

| 890 | 68.5 | 976 |

Valores aproximados de conversão da dureza Vickers (HV) do aço para outros valores dureza e resistência medidas.

| Dureza Vickers | Dureza Brinell | Dureza Rockwell | Dureza Rockwell da superfície | Dureza Shore | Resistência à tração (valor aproximado) | Dureza Vickers | ||||||

| Esfera de aço de 10 mm Carga de 3000 kg | Indentador de cone de diamante de superfície | |||||||||||

| Esfera de aço padrão | Esfera de aço de carboneto de tungstênio | A. Escala | -Escala | -Escala | -Escala | 15-N | 30-N | 45-N | Mpa (1000psi) | |||

| Carga de 60 kg | Carga de 100 kg | Carga de 100 kg | Carga de 100 kg | Escala | Escala | Escala | ||||||

| Indentador de cone de diamante | Indentador de cone de diamante | Indentador de cone de diamante | Indentador de cone de diamante | Carga de 15 kg | Carga de 30 kg | Carga de 45 kg | ||||||

| HV | HBS | HBW | HRA | HRB | HRC | DRH | HR15N | HR30N | HR45N | HS | σb | HV |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 370 | 350 | 350 | 69.2 | - | 37.7 | 53.6 | 79.2 | 57.4 | 40.4 | - | 1170(170) | 370 |

| 360 | 341 | 341 | 68.7 | -109 | 36.6 | 52.8 | 78.6 | 56.4 | 39.1 | 50 | 1130(164) | 360 |

| 350 | 331 | 331 | 68.1 | - | 35.5 | 51.9 | 78 | 55.4 | 37.8 | - | 1095(159) | 350 |

| 340 | 322 | 322 | 67.6 | -108 | 34.4 | 51.1 | 77.4 | 54.4 | 36.5 | 47 | 1070(155) | 340 |

| 330 | 313 | 313 | 67 | - | 33.3 | 50.2 | 76.8 | 53.6 | 35.2 | - | 1035(150) | 330 |

| 320 | 303 | 303 | 66.4 | -107 | 32.3 | 49.4 | 76.2 | 52.3 | 33.9 | 45 | 1005(146) | 320 |

| 310 | 294 | 294 | 65.8 | - | 31 | 48.4 | 75.6 | 51.3 | 32.5 | - | 980(142) | 310 |

| 300 | 284 | 284 | 65.2 | -105.5 | 29.8 | 47.5 | 74.9 | 50.2 | 31.1 | 42 | 950(138) | 300 |

| 295 | 280 | 280 | 65.8 | - | 29.2 | 47.1 | 74.6 | 49.7 | 30.4 | - | 935(136) | 295 |

| 290 | 275 | 275 | 64.5 | -104.5 | 28.5 | 46.5 | 74.2 | 49 | 29.5 | 41 | 915(133) | 290 |

| 285 | 270 | 270 | 64.2 | - | 27.8 | 46 | 73.8 | 48.4 | 28.7 | - | 905(131) | 285 |

| 280 | 265 | 265 | 63.8 | -103.5 | 27.1 | 45.3 | 73.4 | 47.8 | 27.9 | 40 | 890(129) | 280 |

| 275 | 261 | 261 | 63.5 | - | 26.4 | 44.9 | 73 | 47.2 | 27.1 | - | 875(127) | 275 |

| 270 | 256 | 256 | 63.1 | -102 | 25.6 | 44.3 | 72.6 | 46.4 | 26.2 | 38 | 855(124) | 270 |

| 265 | 252 | 252 | 62.7 | - | 24.8 | 43.7 | 72.1 | 45.7 | 25.2 | - | 840(122) | 265 |

| 260 | 247 | 247 | 62.4 | -101 | 24 | 43.1 | 71.6 | 45 | 24.3 | 37 | 825(120) | 260 |

| 255 | 243 | 243 | 62 | - | 23.1 | 42.2 | 71.1 | 44.2 | 23.2 | -36 | 805(117) | 255 |

| 250 | 238 | 238 | 61.6 | 99.5 | 22.2 | 41.7 | 70.6 | 43.4 | 22.2 | - | 795(115) | 250 |

| 245 | 233 | 233 | 61.2 | - | 21.3 | 41.1 | 70.1 | 42.5 | 21.1 | 34 | 780(113) | 245 |

| 240 | 228 | 228 | 60.7 | 98.1 | 20.3 | 40.3 | 69.6 | 41.7 | 19.9 | 33 | 765(111) | 240 |

| 230 | 219 | 219 | - | 96.7 | -18 | - | - | - | - | 32 | 730(106) | 230 |

| 220 | 209 | 209 | - | 95 | -15.7 | - | - | - | - | 30 | 695(101) | 220 |

| 210 | 200 | 200 | - | 93.4 | -13.4 | - | - | - | - | 29 | 670(97) | 210 |

| 200 | 190 | 190 | - | 91.5 | -11 | - | - | - | - | 28 | 635(92) | 200 |

| 190 | 181 | 181 | - | 89.5 | -8.5 | - | - | - | - | 26 | 605(88) | 190 |

| 180 | 171 | 171 | - | 87.1 | -6 | - | - | - | - | 25 | 580(84) | 180 |

| 170 | 162 | 162 | - | 85 | -3 | - | - | - | - | 24 | 545(79) | 170 |

| 160 | 152 | 152 | - | 81.7 | 0 | - | - | - | - | 22 | 515(75) | 160 |

| 150 | 143 | 143 | - | 78.7 | - | - | - | - | - | 21 | 490(71) | 150 |

| 140 | 133 | 133 | - | 75 | - | - | - | - | - | 20 | 455(66) | 140 |

| 130 | 124 | 124 | - | 71.2 | - | - | - | - | - | - | 425(62) | 130 |

| 120 | 114 | 114 | - | 66.7 | - | - | - | - | - | - | 390(57) | 120 |

| 110 | 105 | 105 | - | 62.3 | - | - | - | - | - | - | - | 110 |

| 100 | 95 | 95 | - | 56.2 | - | - | - | - | - | - | - | 100 |

| 95 | 90 | 90 | - | 52 | - | - | - | - | - | - | - | 95 |

| 90 | 86 | 86 | - | 48 | - | - | - | - | - | - | - | 90 |

| 85 | 81 | 81 | - | 41 | - | - | - | - | - | - | 85 | |

A dureza é um indicador de desempenho que mede o grau de maciez ou dureza de um material. Há muitos métodos de teste de dureza, cada um com princípios diferentes, o que leva a diferentes valores e significados de dureza.

O mais comum é o teste de dureza por indentação de carga estática, como a dureza Brinell (HB), a dureza Rockwell (HRA, HRB, HRC) e a dureza Vickers (HV).

Esses valores de dureza indicam a capacidade da superfície de um material de resistir à indentação de um objeto duro.

A popular Dureza Leeb (HL) e a Dureza Shore (HS) pertencem aos testes de dureza de rebote, representando o tamanho do trabalho de deformação elástica do metal.

Portanto, a dureza não é uma simples quantidade física, mas um indicador de desempenho abrangente que reflete a elasticidade, a plasticidade, a resistência e a tenacidade de um material.

1. Dureza do aço: O símbolo para a dureza do metal (dureza) é H.

Dependendo do método de teste utilizado,

A dureza Rockwell (HRC) é geralmente usada para materiais com alta dureza, como aqueles após tratamento térmico.

2. HB - Dureza Brinell

Isso geralmente é usado quando o material é mais macio, como metais não ferrosos ou aço, antes ou depois do tratamento térmico. recozimento. A dureza Brinell (HB) é medida aplicando-se uma determinada carga de teste para pressionar uma esfera de aço endurecido ou uma esfera de carboneto de um determinado diâmetro na superfície do metal que está sendo testado, mantendo-a por um tempo especificado, descarregando-a em seguida e medindo o diâmetro da indentação na superfície testada.

O valor da dureza Brinell é obtido dividindo-se a carga pela área da superfície esférica da indentação.

Normalmente, uma determinada carga (geralmente 3.000 kg) é usada para pressionar uma esfera de aço endurecido de um determinado tamanho (geralmente 10 mm de diâmetro) na superfície do material, mantida por um período de tempo e, após a descarga, a relação entre a carga e a área de indentação é o valor da dureza Brinell (HB), com unidades em quilograma-força/mm2 (N/mm2).

3. A dureza Rockwell usa a profundidade da deformação plástica da indentação para determinar o índice do valor da dureza.

Uma unidade de dureza é 0,002 milímetros. Quando HB>450 ou a amostra é muito pequena, o teste de dureza Brinell não pode ser usado e a medição de dureza Rockwell é adotada. Isso envolve o uso de um cone de diamante com um ângulo de ápice de 120° ou uma esfera de aço com diâmetro de 1,59 ou 3,18 mm, sob uma determinada carga, pressionado na superfície do material e determinando a dureza do material a partir da profundidade da indentação. De acordo com as diferentes durezas do material de teste, são usadas três escalas diferentes:

Além disso:

Se a dureza exceder essa faixa, use a escala de dureza Rockwell A (HRA).

Se a dureza estiver abaixo dessa faixa, use Dureza Rockwell B (HRB).

O limite superior da dureza Brinell é HB650; ela não pode exceder esse valor.

4. O indentador para a escala C do testador de dureza Rockwell é um cone de diamante com um ângulo de ponta de 120 graus. A carga de teste é um valor fixo, e o padrão chinês é de 150 quilogramas de força. O indentador para o testador de dureza Brinell é uma esfera de aço endurecido (HBS) ou uma esfera de aço de alta resistência. liga dura bola (HBW). A carga do teste varia de acordo com o diâmetro da esfera, variando de 3.000 a 31,25 quilogramas de força.

5. A indentação da dureza Rockwell é muito pequena e o valor da medição é local, portanto, o valor médio deve ser calculado medindo-se vários pontos. Ele é adequado para produtos acabados e chapas finas e é classificado como teste não destrutivo. A indentação da dureza Brinell é maior e o valor da medição é preciso, mas não é adequado para produtos acabados e chapas finas. Geralmente não é classificado como teste não destrutivo.

6. O valor da dureza Rockwell é um número sem dimensão, sem unidade. (Portanto, é incorreto referir-se à dureza Rockwell como um grau.) O valor da dureza Brinell tem uma unidade e uma relação aproximada com a resistência à tração.

7. A dureza Rockwell é exibida diretamente no mostrador e também pode ser exibida digitalmente. Sua operação é conveniente, rápida e intuitiva, além de ser adequado para produção em massa. A dureza Brinell requer o uso de um microscópio para medir o diâmetro da indentação e, em seguida, consultar a tabela ou calcular, o que torna a operação relativamente complicada.

8. Sob certas condições, o HB e o HRC podem ser convertidos por meio de uma tabela. A fórmula de cálculo mental pode ser lembrada aproximadamente como: 1HRC≈1/10HB.

A dureza é uma propriedade essencial dos materiais, especialmente em aplicações industriais e de engenharia. Ela se refere à medida da resistência de um material à deformação, especialmente à deformação plástica, quando submetido a uma força. Em termos mais simples, a dureza indica a capacidade de um material de resistir à penetração, arranhões ou desgaste. Esse atributo é fundamental para avaliar o desempenho e a durabilidade dos materiais usados em vários ambientes.

Há várias escalas e métodos de medição de dureza, mas os mais usados incluem HLD, HRC, HRB, HV, HB e HSD. Cada uma dessas medições testa diferentes aspectos da resistência de um material a forças ou deformações usando técnicas e máquinas de teste específicas. É importante entender as várias escalas de dureza, pois elas podem fornecer resultados diferentes e são mais adequadas para tipos específicos de materiais.

O HLD, ou dureza Leeb, é um teste de dureza dinâmica que mede a velocidade de rebote de um pequeno corpo de impacto após ser atingido pelo material em teste. Quanto maior a velocidade de rebote, mais duro é o material. O HLD é utilizado para testes in-situ de componentes grandes e pesados.

As escalas HRC, HRB e outras escalas de dureza Rockwell utilizam um pequeno indentador para criar uma indentação na superfície do material sob uma força predeterminada. A profundidade da indentação é medida, o que nos dá uma indicação da dureza. Os valores de dureza são representados como 0-100 HRC, 0-100 HRB e assim por diante. A dureza Rockwell é normalmente usada para avaliar metais e materiais mais duros.

HV representa a dureza Vickers e emprega um indentador de pirâmide de diamante com uma carga aplicada para criar uma pequena indentação na superfície do material. As dimensões da indentação são então medidas, o que revela o valor de dureza do material. A dureza Vickers é adequada para materiais com diferentes níveis de dureza e espessuras, incluindo cerâmicas e revestimentos metálicos finos.

HB significa Brinell Hardness (dureza Brinell) e usa um indentador esférico sob uma carga específica empurrada para dentro do material. O diâmetro da indentação deixada é medido para determinar a dureza do material. A dureza Brinell é comumente utilizada para materiais mais macios, como alumínio, latão e alguns outros materiais. tipos de aço.

Por fim, HSD é uma abreviação de Hardness Scleroscope (escleroscópio de dureza), um método de teste de dureza menos comum que funciona com base no princípio de medir a altura do rebote de um martelo com ponta de diamante após o impacto na superfície do material.

A seleção do método adequado de medição de dureza é fundamental para a obtenção de resultados precisos e a aferição desempenho do material. É essencial considerar as características específicas do propriedades do materialOs métodos de medição de dureza são baseados em dados de mercado, requisitos do setor e necessidades de aplicação para tomar decisões informadas ao selecionar métodos de medição de dureza.

As fontes comuns de erros nos testes de dureza incluem principalmente erros do próprio testador de dureza, alterações nas condições de teste e erros técnicos do operador. Especificamente, as fontes de erro no teste de dureza Rockwell podem ser divididas em três categorias principais: a primeira categoria é composta por problemas com o próprio testador de dureza, como a força de teste, o erro de posição da forma do indentador e o erro da estrutura de medição; a segunda categoria de erros decorre de alterações nas condições de teste; a terceira categoria de erros tem origem em erros técnicos do operador. As fontes de erro no teste de dureza Vickers incluem o direcionamento do operador e a leitura das diagonais de indentação, que podem ser errôneas, e as diferenças de resultado que podem surgir de diferentes funcionários usando diferentes dispositivos de medição.

Para reduzir esses erros, as seguintes medidas podem ser tomadas:

Quanto aos erros do próprio testador de dureza, eles podem ser reduzidos por meio de calibração e manutenção regulares. Por exemplo, no caso dos testadores de dureza Rockwell, certifique-se de que suas peças não se deformem ou se movam para evitar erros causados por parâmetros de dureza que excedam os padrões especificados.

Melhore as condições de teste, como o aumento da rugosidade da superfície, do peso e do grau de acoplamento da peça de trabalho, especialmente ao medir a dureza Brinell. Para materiais especiais, como placas finas, aplique uma camada uniforme de manteiga ou vaselina na parte traseira para melhorar o efeito de acoplamento.

Reduzir os erros técnicos do operador. Os testadores de dureza Vickers totalmente automáticos podem eliminar, em grande parte, os erros humanos, pois reduzem a dependência da mira e da leitura das diagonais de indentação.

Use testadores de dureza adequados para os testes. Por exemplo, para peças pequenas, escolha um testador de dureza adequado e tome as medidas correspondentes para reduzir erros, como evitar o impacto lateral em materiais ocos.

Por meio dessas medidas, os erros nos testes de dureza podem ser efetivamente reduzidos, melhorando a precisão e a confiabilidade dos resultados dos testes.