Você já se perguntou como tornar o ferro fundido cinzento mais durável e usinável? Este artigo explora os intrincados processos de tratamento térmico do ferro fundido cinzento, incluindo recozimento, normalização e têmpera. Você aprenderá sobre as temperaturas e técnicas específicas que aumentam a resistência e a estabilidade do material. Este guia oferece informações valiosas sobre a otimização das propriedades do ferro fundido cinzento, seja você da área de fabricação ou apenas curioso. Mergulhe de cabeça para descobrir como esses métodos podem melhorar seus projetos e produtos.

Para eliminar tensão residual na peça fundida, estabilizar seu tamanho geométrico e reduzir ou eliminar a distorção após o corte, é necessário realizar o recozimento de alívio de tensão na peça fundida.

Veja também:

A composição do ferro fundido deve ser levada em conta ao determinar o processo de recozimento para alívio de tensão.

Quando a temperatura do ferro fundido cinzento ultrapassa 550 ℃, pode ocorrer grafitização e granulação de parte da cementita, causando uma redução na resistência e dureza.

A presença de elementos de liga pode aumentar a temperatura na qual a cementita começa a se decompor para cerca de 650 ℃.

Normalmente, a temperatura de recozimento para alívio de tensão do ferro fundido cinzento é de 550 ℃, enquanto o ferro fundido cinzento de baixa liga é recozido a 600 ℃ e o ferro fundido cinzento de alta liga pode ser recozido a 650 ℃. A taxa de aquecimento é geralmente de 60 a 120 ℃ por hora.

O tempo de retenção é determinado por fatores como a temperatura de recozimento, o tamanho e a complexidade da peça fundida e os requisitos de alívio de tensão.

A figura a seguir ilustra a relação entre tempo de espera e tensão residual em diferentes temperaturas de recozimento.

Fig. 2 Relação entre a temperatura e o tempo de recozimento e o resíduo estresse interno

a) Composição (fração de massa) (%): C 3,18, Si 2,13, Mn 0,70, S 0,125, P 0,73, Ni 1,03, Cr 2,33, Mo 0,65;

b) Composição (fração de massa) (%): C 3,12, Si 1,76, Mn 0,78, S 0,097, P 0,075, Ni 1,02, Cr 0,41, Mo 0,58;

c) Composição (fração de massa) (%): C 2,78, Si 1,77, Mn 0,55, S 0,135, P 0,069, Ni 0,36, Cr 0,10, Mo 0,33, Cu 0,46, V 0,04.

A velocidade de resfriamento durante o recozimento de alívio de tensão de peças fundidas deve ser lenta para evitar o desenvolvimento de tensão secundária. A taxa de resfriamento é normalmente controlada a uma taxa de 20 a 40 ℃ por hora, e a temperatura deve ser resfriada abaixo de 150 a 200 ℃ antes de permitir o resfriamento a ar.

A tabela a seguir mostra as especificações de recozimento para alívio de tensão para alguns materiais cinzas peças fundidas de ferro:

Tabela 3 Especificação de recozimento de alívio de tensão para fundição cinza peças fundidas de ferro

| Tipo de fundição | Massa de fundição / kg | Espessura da parede de fundição / mm | Temperatura de carregamento / ° C | Taxa de aumento de temperatura / (C / h) | Temperatura de aquecimento / C | Tempo de espera / h/ | Velocidade de resfriamento lento (C / h) | Temperatura de descarga / C | |

| Ferro fundido comum | Ferro fundido de baixa liga | ||||||||

| Fundição geral | <200 | ≤200 | ≤100 | 500~550 | 550-570 | 4-6 | 30 | ≤200 | |

| 200-2500 | ≤200 | ≤80 | 500~550 | 550~570 | 6-8 | 30 | ≤200 | ||

| >2500 | ≤200 | ≤60 | 500-550 | 550-570 | 8 | 30 | ≤200 | ||

| Fundição de precisão | <200 | ≤200 | ≤100 | 500-550 | 550-570 | 4-6 | 20 | ≤200 | |

| 200~3500 | ≤200 | ≤80 | 500-550 | 550-570 | 6-8 | 20 | ≤200 | ||

| Peças fundidas simples ou cilíndricas, peças fundidas de precisão em geral | <300 | 10-40 | 100-300 | 100-150 | 500~600 | 2-3 | 40-50 | <200 | |

| 100-1000 | 15-60 | 100-200 | <75 | 500 | 8-10 | 40 | <200 | ||

| Estrutura complexa e fundição de alta precisão | 1500 | <40 | <150 | <60 | 420~450 | 5~6 | 30~40 | <200 | |

| 1500 | 40-70 | <200 | <70 | 500-550 | 9-10 | 20-30 | <200 | ||

| 1500 | >70 | <200 | <75 | 500-550 | 1.5 | 30-40 | 150 | ||

| Maquinário têxtil máquina-ferramenta de fundição pequena máquina-ferramenta de fundição pequena máquina-ferramenta de fundição grande | <50 | <15 | <150 | 50-70 | 500-550 | 3~5 | 20~301 | 50-200 | |

| <1000 | <60 | ≤200 | <100 | 500-550 | 3-5 | 20-30 | 150-200 | ||

| >2000 | 20-80 | <150 | 30-60 | 500-550 | 8-10 | 30-40 | 150-200 | ||

O objetivo do recozimento de grafitização para peças fundidas de ferro cinzento é reduzir a dureza, melhorar a usinabilidade e aumentar a plasticidade e a tenacidade. Se a peça fundida não contiver cementita eutética ou tiver apenas uma pequena quantidade, o recozimento de grafitização a baixa temperatura pode ser realizado. No entanto, se a quantidade de cementita eutética for substancial, será necessário realizar o recozimento de grafitização em alta temperatura.

(1) Recozimento de grafitização em baixa temperatura.

O processo de grafitização e granulação da cementita eutectoide no ferro fundido cinzento ocorrerá quando o material for recozido a baixas temperaturas. Esse processo resultará em uma redução da dureza e em um aumento da plasticidade.

O recozimento de grafitização em baixa temperatura do ferro fundido cinzento envolve o aquecimento da fundição a uma temperatura ligeiramente abaixo do limite inferior de AC1mantendo-o nessa temperatura por um período de tempo específico para quebrar a cementita eutectoide e, em seguida, resfriando-o no forno.

A curva do processo é a seguinte:

Fig. 4 Curva do processo de recozimento por grafitização em baixa temperatura do ferro fundido cinzento

(2) Recozimento de grafitização em alta temperatura.

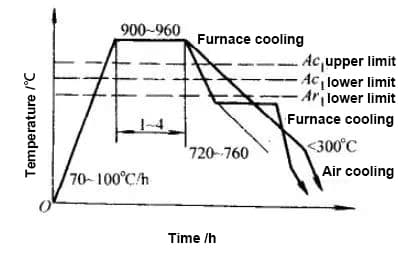

O processo de recozimento de grafitização em alta temperatura do ferro fundido cinzento envolve o aquecimento do material a uma temperatura acima do limite superior de AC1. Esse processo decompõe a cementita livre no ferro fundido em austenita e grafite. Em seguida, o material é mantido nessa temperatura por um determinado período de tempo e resfriado de uma maneira específica, dependendo da estrutura da matriz desejada.

Se for desejada uma matriz de ferrita com alta plasticidade e tenacidade, a especificação do processo e o método de resfriamento são os seguintes:

Fig. 5 Processo de recozimento de grafitização em alta temperatura da matriz de ferrita

Se for desejada uma estrutura de matriz de perlita com alta resistência e boa resistência ao desgaste, a especificação do processo e o método de resfriamento podem ser realizados de acordo com a Figura 6, como segue:

Fig. 6 Processo de recozimento de grafitização em alta temperatura da matriz de perlita

O objetivo da normalização do ferro fundido cinzento é melhorar sua força, dureza e resistência ao desgaste, ou servir como um tratamento térmico preliminar para o resfriamento da superfície e para melhorar a estrutura da matriz.

A especificação para o processo de normalização de ferro fundido cinzento é mostrado na figura abaixo:

Normalmente, a fundição é aquecida até o limite superior de AC1que fica entre 30°C e 50°C. Isso faz com que a estrutura original se transforme em austenita.

Depois de mantida por um período de tempo, a peça fundida é resfriada pelo ar (consulte a figura a abaixo).

Para peças fundidas complexas ou com formatos importantes, o recozimento é necessário após a normalização para eliminar qualquer tensão interna.

Se a estrutura original do ferro fundido tiver excesso de cementita livre, ele deverá ser aquecido até o limite superior de AC1entre 50°C e 100°C, para eliminar a cementita livre por meio da grafitização em alta temperatura (consulte a Figura b).

A figura abaixo ilustra o impacto da temperatura de aquecimento sobre a dureza do ferro fundido após a normalização.

Dentro da faixa de temperatura de normalização, a dureza do ferro fundido aumenta com o aumento da temperatura.

Dessa forma, para obter alta dureza e resistência ao desgaste no ferro fundido normalizado, é possível selecionar uma temperatura de aquecimento mais alta dentro da faixa de temperatura de normalização.

Fig. 8 Efeito da temperatura de normalização na dureza do ferro fundido cinzento

Observação: O conteúdo dos elementos na figura é expresso em fração de massa (%).

A taxa de resfriamento após a normalização afeta a quantidade de ferrita precipitada e, portanto, a dureza.

Quanto maior a taxa de resfriamento, menor a quantidade de ferrita precipitada, resultando em maior dureza.

Assim, a velocidade de resfriamento pode ser controlada (por exemplo, por meio de resfriamento a ar, resfriamento a água ou resfriamento por névoa) para obter o ajuste desejado da dureza do ferro fundido.

O processo de resfriamento do ferro fundido envolve o aquecimento da peça fundida a uma temperatura do limite superior AC1 mais 30-50°C, normalmente entre 850°C-900°C, para transformar sua estrutura em austenita. A peça fundida é então mantida nessa temperatura para aumentar a solubilidade do carbono na austenita antes da têmpera. Têmpera a óleo é normalmente usado para esse processo.

Veja também:

Aqui está a versão revisada:

Peças fundidas com formas complexas ou tamanhos grandes devem ser aquecidos lentamente para evitar rachaduras devido ao aquecimento desigual. Se necessário, o pré-aquecimento a 500-650 ℃ também pode ajudar a evitar rachaduras.

A Tabela 8.1 mostra o efeito da temperatura de aquecimento da têmpera sobre a dureza do ferro fundido. A composição química do ferro fundido listada na tabela acima pode ser encontrada na Tabela 8.2.

O aumento da temperatura de austenitização resulta em maior dureza após a têmpera. No entanto, temperaturas de austenitização mais altas também aumentam o risco de deformação e rachaduras no ferro fundido, além de produzir mais austenita retidao que reduz a dureza.

A Figura 9 ilustra o efeito do tempo de retenção na dureza.

Tabela 8.1 Efeito da temperatura de austenitização na dureza do ferro fundido cinzento após o fogo (coceira de óleo)

| Ferro fundido cinza | Como elenco | HBW | |||

| 790°C | 815C | 845°C | 870°C | ||

| A | 217 | 159 | 269 | 450 | 477 |

| B | 255 | 207 | 450 | 514 | 601 529 |

| C | 223 | 311 | 477 | 486 | |

| D | 241 | 355 208 | 469 487 | 486 520 | 460 |

| E | 235 | 512 | |||

| F | 235 | 370 | 477 | 480 | 465 |

Tabela 8.2 Composição química (fração de massa) (%) de vários ferros fundidos

| Ferro fundido | TC | CC | Si | P | S | Mn | Cr | Ni | Mo |

| A | 3.19 | 0.69 | 1.70 | 0.216 | 0.097 | 0.76 | 0.03 | – | 0.013 |

| B | 3.10 | 0.70 | 2.05 | – | – | 0.80 | 0.27 | 0.37 | 0.45 |

| C | 3.20 | 0.58 | 1.76 | 0.187 | 0.054 | 0.64 | 0.005 | Traço | 0.48 |

| D | 3.22 | 0.53 | 2.02 | 0.114 | 0.067 | 0.66 | 0.02 | 1.21 | 0.52 |

| E | 3.21 | 0.60 | 2.24 | 0.114 | 0.071 | 0.67 | 0.50 | 0.06 | 0.52 |

| F | 3.36 | 0.61 | 1.96 | 0.158 | 0.070 | 0.74 | 0.35 | 0.52 | 0.47 |

Fig. 9 Efeito da estrutura original da matriz metálica de ferro fundido na dureza após a têmpera a 840 °C para diferentes tempos de retenção

A composição química (fração de massa) desse ferro fundido cinzento é a seguinte: 3,34% C, 2,22% Si, 0,7% Mn, 0,11% P e 0,1% S.

A temperabilidade do ferro fundido cinzento é influenciada por fatores como tamanho, forma e distribuição da grafita, composição química e tamanho do grão de austenita.

O grafite no ferro fundido diminui sua condutividade térmica, reduzindo assim sua temperabilidade. Quanto maior for a quantidade de grafite grosso presente, mais pronunciado será esse efeito.

O impacto da temperatura de revenimento nas propriedades mecânicas do ferro fundido pode ser observado na Figura 10 abaixo.

Para evitar a grafitização, a temperatura de têmpera geralmente deve ser mantida abaixo de 550°C, e o tempo de espera para a têmpera deve ser calculado como t = [espessura da fundição (mm) / 25] + 1 (h).

Fig. 10 Efeito da temperatura de revenimento sobre dureza e resistência de ferro fundido temperado