Como a taxa de resfriamento afeta a microestrutura do aço? A curva C no tratamento térmico revela a fascinante transformação da microestrutura do aço carbono durante o resfriamento. Este artigo se aprofunda nas diferenças entre os métodos de resfriamento isotérmico e contínuo, explicando como as taxas de resfriamento variáveis levam à formação de estruturas de perlita, bainita e martensita. Ao compreender a curva C, você entenderá como controlar as propriedades do aço para obter a dureza e a resistência desejadas. Mergulhe na ciência por trás da transformação do aço e saiba como otimizar seus processos de tratamento térmico.

O tratamento térmico é um processo crucial na fabricação de metais que altera as propriedades físicas e, às vezes, químicas de um material. Esse procedimento controlado de aquecimento e resfriamento pode aumentar significativamente a resistência, a dureza, a ductilidade e outras propriedades mecânicas do metal sem alterar sua forma. O princípio por trás do tratamento térmico está na manipulação da microestrutura do material.

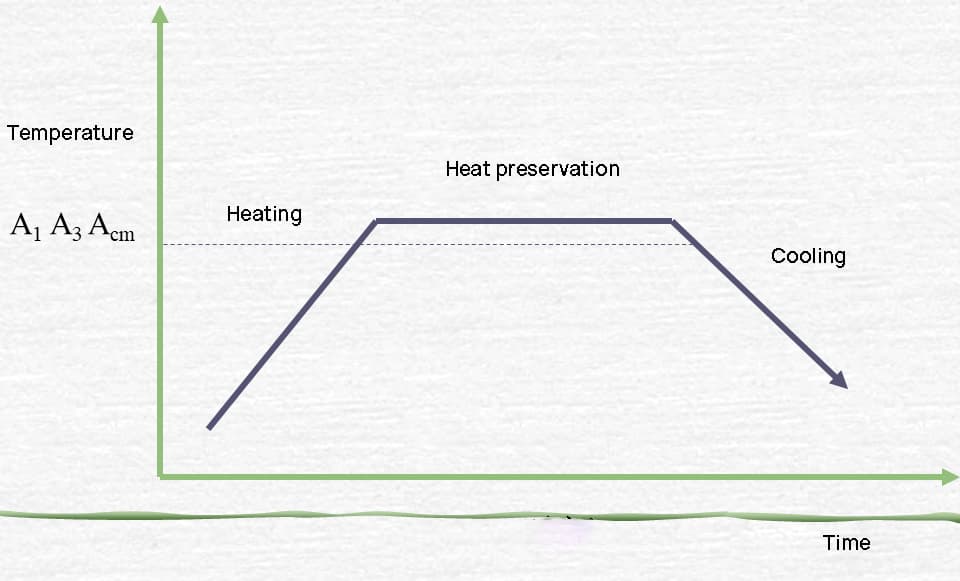

Em geral, o processo envolve três estágios principais:

Diferentes processos de tratamento térmico, como recozimento, normalização, têmpera e revenimento, utilizam variações desses estágios para obter resultados específicos. Por exemplo, a têmpera envolve resfriamento rápido para aumentar a dureza, enquanto o recozimento usa resfriamento lento para melhorar a ductilidade e reduzir as tensões internas.

A eficácia do tratamento térmico depende de vários fatores, incluindo a composição química do metal, a microestrutura inicial, a temperatura de aquecimento, o tempo de retenção e a taxa de resfriamento. Os processos modernos de tratamento térmico geralmente empregam controle preciso de temperatura, atmosferas protetoras e sistemas de resfriamento controlados por computador para garantir resultados consistentes e ideais.

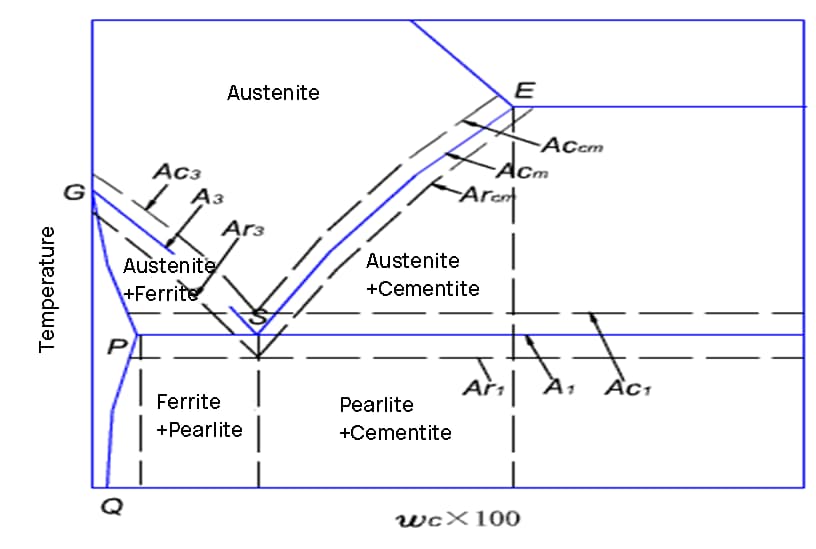

Quando o aço é aquecido, ele passa por várias transformações de fase crítica que alteram significativamente sua microestrutura e suas propriedades. Essas transformações são fundamentais para os processos de tratamento térmico e influenciam muito as características finais do aço.

À temperatura ambiente, o aço-carbono normalmente existe em uma estrutura de ferrita-pearlita. À medida que a temperatura aumenta, ocorrem as seguintes transformações:

Entender essas transformações é fundamental para otimizar os processos de tratamento térmico, como recozimento, normalização, têmpera e revenimento. A taxa de aquecimento, a temperatura de pico e o tempo de permanência desempenham papéis vitais no controle da microestrutura final e das propriedades do aço.

O tratamento térmico moderno geralmente emprega um controle preciso da temperatura e equipamentos especializados, como aquecedores de indução ou fornos de atmosfera controlada, para obter as transformações desejadas e minimizar os efeitos prejudiciais, como descarbonetação ou crescimento excessivo de grãos.

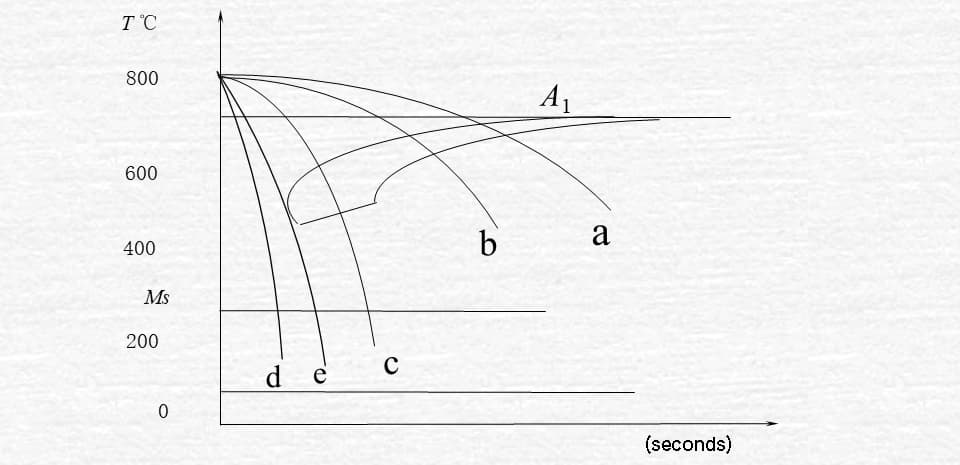

A curva C, também conhecida como diagrama Tempo-Temperatura-Transformação (TTT), é uma ferramenta fundamental na metalurgia usada para analisar a transformação da microestrutura do aço carbono durante o resfriamento após a austenitização. Essa curva fornece informações valiosas sobre a cinética das transformações de fase e ajuda os engenheiros a otimizar os processos de tratamento térmico para obter as propriedades mecânicas desejadas.

Há dois métodos principais para resfriar o aço no processo de tratamento térmico:

Na produção industrial prática, o resfriamento contínuo é o método mais comumente empregado devido à sua simplicidade e eficiência. No entanto, a compreensão de ambos os processos de transformação é fundamental para o projeto e a otimização abrangentes do tratamento térmico do aço.

A curva C serve como uma ferramenta fundamental para prever a evolução microestrutural e projetar ciclos de tratamento térmico para obter propriedades mecânicas específicas em aços carbono e de baixa liga. Ela permite que metalúrgicos e engenheiros adaptem o processo de resfriamento para obter as combinações desejadas de resistência, dureza e ductilidade em componentes de aço.

Curva de transformação isotérmica do resfriamento insuficiente austenita em aço eutectoide

O austenita de aço eutectoide é resfriado a uma temperatura que varia de A1 a 550°C, resultando em uma estrutura de perlita por meio do processo de transformação isotérmica. Essa transformação de austenita em perlita é resultado da nucleação e do crescimento alternados de ferrita e cementita, conforme ilustrado na Figura 3-7.

Primeiramente, o núcleo dos cristais de cementita é formado no limite de grão da austenita.

O teor de carbono da cementita é maior do que o da austenita, levando à absorção de átomos de carbono da austenita circundante.

Como resultado, o teor de carbono da austenita próxima é reduzido, criando condições para a formação de ferrita e convertendo essa parte da austenita em ferrita.

A baixa solubilidade de carbono da ferrita significa que o excesso de carbono deve ser transferido para a austenita adjacente à medida que ela cresce, fazendo com que o teor de carbono da região de austenita adjacente aumente e criando condições para a formação de nova cementita.

Por meio desse processo, a austenita acaba sendo totalmente transformada em uma estrutura de perlita com camadas alternadas de ferrita e cementita.

A formação de perlita requer o movimento de átomos de carbono, com a distância do movimento determinando a largura das lamelas de perlita. Em altas temperaturas, o movimento dos átomos de carbono é mais extenso, resultando em lamelas de perlita mais largas.

Por outro lado, em baixas temperaturas, os átomos de carbono têm dificuldade de se mover e, portanto, as lamelas de perlita são mais densas. A microestrutura transformada de 727°C a 650°C é perlita.

A estrutura obtida por meio da transformação entre 650°C e 600°C é conhecida como sorbita, que também é chamada de perlita fina. A transformação entre 600°C e 550°C resulta na formação de troostita, que também é conhecida como perlita muito fina.

Esses três tipos de estruturas de perlita se diferenciam apenas pelo espaçamento lamelar e não apresentam diferenças fundamentais.

Os produtos da transformação isotérmica da austenita no aço eutectoide, desde o subresfriamento até uma faixa de temperatura de 550°C a 240°C, pertencem à estrutura da bainita. A bainita superior é formada na parte superior dessa faixa de temperatura, enquanto a bainita inferior é obtida na parte inferior. A bainita inferior tem maior dureza e resistência, além de melhor plasticidade e tenacidade. Entretanto, a bainita superior não tem nenhuma aplicação prática.

É altamente desafiador que os átomos de carbono na austenita se desloquem abaixo de 240°C.

A austenita passa apenas por uma transformação isomórfica, mudando de uma estrutura cúbica centrada na face (ferro y) para uma estrutura cúbica centrada no corpo (ferro α).

Todos os átomos de carbono da austenita original permanecem na estrutura cúbica centrada no corpo, resultando em um ferro α supersaturado.

Essa solução sólida supersaturada de carbono no ferro α é chamada de martensita.

Quando a austenita do aço eutectoide é resfriada a 240°C (MS), ela começa a se transformar em martensita.

À medida que a temperatura continua a cair, a quantidade de martensita aumenta, enquanto a austenita subresfriada diminui.

Quando a temperatura atinge -50°C (MF), a austenita subresfriada já se transformou completamente em martensita.

Assim, a estrutura entre MS e MF consiste em martensita e austenita retida.

Devido às variações no teor de carbono, a martensita tem duas formas.

A martensita com alto teor de carbono assume um formato de agulha, conhecido como martensita tipo agulha.

A martensita com baixo teor de carbono, por outro lado, é semelhante a uma placa e é chamada de martensita tipo placa.

| Tecido | Teor de carbono (%) | Propriedades mecânicas | |||

| HRC | (Mpa) | ak J/cm2 | Ψ(%) | ||

| Baixo carbono | 0.2 | 40~45 | 1500 | 60 | 20~30 |

| Alto teor de carbono | 1.2 | 60~65 | 500 | 5 | 2~4 |

Tabela 4-5: Comparação das propriedades do aço martensita de baixo carbono 15MnVB e temperado e revenido Aço 40Cr

| Grau de aço | 15MnVB40Cr |

| Estado | Estado de têmpera e revenimento da martensita de baixo carbono |

| HRC | 4338 |

| σo.2/MPa | 1133800 |

| σb/MPa | 13531000 |

| δ5(%) | 12.69 |

| φ(%) | 5145 |

| ak/Jcm-2 | 9560 |

| ak(-50℃)/J.cm-2 | 70≤40 |

Fig. 3-9 Curva de transformação de resfriamento do aço eutectoide

a. Resfriamento com forno

Quando a curva de resfriamento cruza com a linha de início da transformação de perlita, começa a transformação de austenita em perlita.

Quando a curva de resfriamento cruzar com a linha final da transição, a transformação estará concluída.

Como resultado da transformação que ocorre na região da perlita, forma-se uma estrutura de perlita.

b. Resfriamento no ar

Como resultado da rápida taxa de resfriamento, a transformação ocorre na região da sorbita, produzindo ferrita como produto de transformação.

c. resfriamento de óleo

A curva de resfriamento faz interseção apenas com a linha inicial da transformação da perlita (na zona de transformação da troostita), mas não faz interseção com a linha final.

Como resultado, apenas uma parte da austenita é transformada, resultando na formação de troostita como produto de transformação. A parte restante da austenita se transforma em martensita após o resfriamento até a linha MS.

Por fim, um estrutura da martensita e obtém-se a troostita.

Refere-se ao produto que foi resfriado em óleo.

d. Resfriamento a água.

Devido à rápida taxa de resfriamento, a curva de resfriamento não se cruza com a linha de início da transformação da perlita.

Quando resfriada abaixo da linha de início da transformação da martensita, a austenita se transformará em martensita.

A curva de resfriamento contínuo está localizada na parte inferior direita da curva C isotérmica, com uma temperatura de transformação P mais baixa e uma duração mais longa.

O aço eutectoide e hipereutectoide tem uma linha de terminação de transformação P, mas nenhuma transformação do tipo B durante o resfriamento contínuo.

No caso do aço hipoeutetoide, o subresfriamento em uma faixa de temperatura específica durante o resfriamento contínuo pode resultar na transformação parcial em B.

Determinar a curva de transformação do resfriamento contínuo é um desafio, por isso muitos aços ainda não têm essa informação.

No tratamento térmico prático, o processo de transformação de resfriamento contínuo é frequentemente estimado com base na curva C.

Comparação da curva TTT e da curva CCT do aço carbono eutectoide

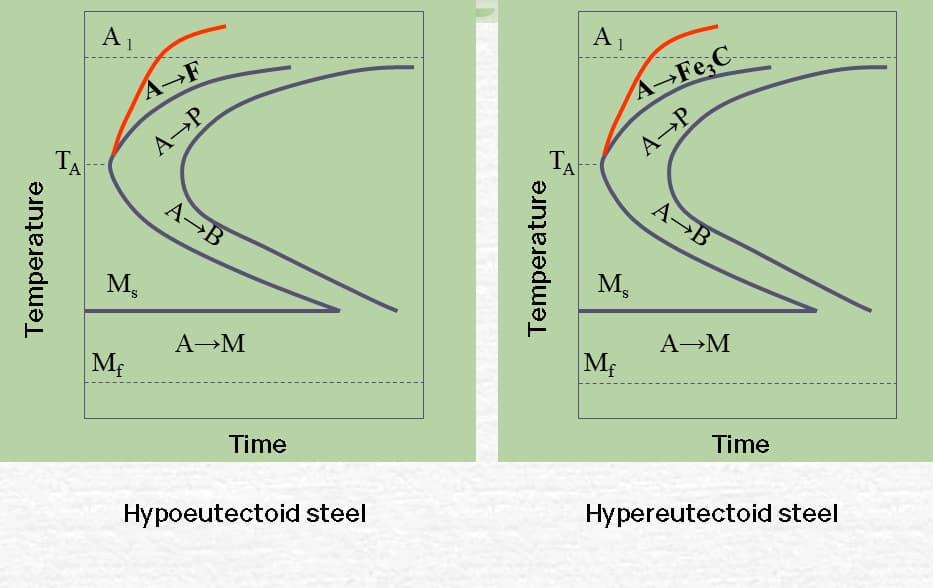

Curva TT de aços hipoeutectoides e hipereutectoides

(1) Conceito de temperabilidade

A dureza do aço refere-se à profundidade em que o aço pode ser endurecido durante a têmpera, o que é uma característica do aço.

Durante a têmpera, a taxa de resfriamento varia em diferentes seções da peça de trabalho.

A superfície esfria na velocidade mais rápida, superando o taxa de resfriamento crítica para a formação de martensita. Como resultado, um estrutura martensítica é formado após a têmpera.

À medida que a taxa de resfriamento diminui em direção ao centro, se a taxa de resfriamento em uma determinada profundidade da superfície cair abaixo da taxa de resfriamento crítica necessária para a formação de martensita no aço, a peça de trabalho não endurecerá totalmente, pois haverá uma estrutura não martensítica presente após a têmpera.

(2) Efeito da temperabilidade nas propriedades mecânicas

As propriedades mecânicas dos aços com boa temperabilidade são uniformes em toda a seção, enquanto as dos aços com baixa temperabilidade variam ao longo da seção. As propriedades mecânicas, especialmente a tenacidade, diminuem à medida que você se aproxima do centro.

Fig. 5-53: Comparação das propriedades mecânicas de aços com diferentes temperabilidades após o tratamento de têmpera e revenimento

a) Eixo endurecido

b) Eixo não endurecido

(3) Determinação e expressão da temperabilidade

Há vários métodos para determinar a temperabilidade. O método mais amplamente usado, conforme especificado na GB225, é o teste de resfriamento final para aço estrutural. Esse teste mede a espessura da camada endurecível.

Outra medida de temperabilidade comumente usada é o diâmetro crítico. Esse valor representa o diâmetro máximo da estrutura semimartensítica (50%) que pode ser alcançado no centro do aço após a têmpera em um meio de resfriamento. Ele é denotado como Do.