As trincas durante o tratamento térmico de peças de eixo podem levar a falhas catastróficas no maquinário. Este artigo investiga as causas dessas rachaduras, concentrando-se em fatores como propriedades do material, estresse durante a têmpera e o revenimento e falhas no processo de fabricação. Ao compreender essas questões, os engenheiros podem implementar estratégias para evitar esses defeitos, garantindo a durabilidade e a confiabilidade de componentes críticos. Espere aprender sobre técnicas de análise específicas e medidas preventivas que podem melhorar significativamente a qualidade das peças de eixo.

O 42CrMo é uma liga de aço de alta resistência conhecida por suas excelentes propriedades mecânicas, como alta resistência e tenacidade, boa temperabilidade e ausência de fragilidade de têmpera.

Após a têmpera e o revenimento, ele apresenta um alto limite de fadiga, resistência ao impacto e boa tenacidade ao impacto em baixa temperatura, o que o torna ideal para a fabricação de componentes de aço de grande e médio porte que exigem força e tenacidade.

Nossa empresa escolheu o aço 42CrMo para fabricar um pivô grande, e o processo de fabricação envolve as seguintes etapas: forjamento em branco, normalização, usinagem de desbaste, têmpera e revenimento, acabamento, círculo de endurecimento por indução e círculo de retificação.

A estrutura do pivô é ilustrada na Figura 1.

Fig. 1 Estrutura do pivô

Podem ocorrer rachaduras no eixo do pivô durante os processos de têmpera, revenimento e resfriamento.

A rachadura geralmente aparece na área do arco de transição entre a raiz do eixo do pivô e o flange.

Todo o eixo do pivô quebra ao longo da direção radial e se estende até o flange da extremidade grande.

O eixo do pivô pode rachar completamente. Consulte a Fig. 2 para ver o formato e a localização da rachadura.

Fig. 2 Morfologia da trinca após têmpera, revenimento e resfriamento

O têmpera e revenimento O processo para essa peça envolve mantê-la a 840 ℃ por 3 horas, seguido de resfriamento com óleo assim que ela é retirada do forno. O tempo de resfriamento é de 30 minutos, e o óleo Houghton K é usado como resfriador. óleo de têmpera.

Vários lotes desse produto foram produzidos sem nenhuma rachadura.

Para analisar as causas das trincas, foi coletada uma amostra de uma peça trincada no flange da extremidade grande, e sua composição química, estrutura metalográfica e trincas foram analisadas. As amostras foram retiradas da trinca do flange (consulte a Fig. 3) para análise.

Fig. 3 Amostragem no flange

Consulte a Tabela 1 para obter os resultados da análise da composição química

Tabela 1 Composição química (fração de massa) de 42CrMo Pivô de aço (%)

| Elemento | Valor padrão | Valor medido |

| C | 0.38~0.45 | 0.43 |

| Si | 0.17~0.37 | 0.28 |

| Mn | 0.5~0.8 | 0.68 |

| S | ≤0.035 | 0.007 |

| P | ≤0.035 | 0.016 |

| Cr | 0.9~1.2 | 1 |

| Mo | 0.15~0.25 | 0.2 |

| Ni | ≤0.30 | 0.034 |

| Cu | ≤0.30 | 0.046 |

| Al | – | 0.026 |

A estrutura metalográfica é mostrada na Fig. 4.

Fig. 4 Estrutura metalográfica da trinca e da superfície

Os resultados da análise indicam que a composição química do aço 42CrMo atende aos requisitos técnicos. A dureza da superfície medida é 296HBW, que está dentro da faixa exigida de 277-331HBW. A estrutura metalográfica é de sorbita temperada, e a estrutura central é de sorbita+ferrita temperada.

A rachadura da peça de trabalho é em forma de arco, e não há descarburação em ambos os lados da trinca, indicando que não havia trinca antes da têmpera e do revenimento, e nenhuma outra anormalidade foi observada.

Os analistas físicos e químicos atribuem a rachadura à tensão excessiva durante a têmpera, o revenido e a têmpera, com base na amostra.

No entanto, devido ao tamanho da peça e ao desafio da amostragem, o autor sugere que a posição de corte da amostra pode ser a área de crescimento da trinca, e não o local de início da trinca, e é necessária uma análise mais aprofundada.

Como a origem da trinca não pode ser identificada por meio da superfície da fratura, propõe-se cortar a peça de trabalho para localizar a origem da trinca. Chama ou corte a plasma pode afetar o local da fratura, portanto, recomenda-se o corte com fio para cortar o local da trinca na zona de transição do eixo da peça defeituosa.

Quando o corte atinge 1/3 do diâmetro, o eixo pivô se divide em duas seções, permitindo uma análise mais aprofundada da causa da rachadura.

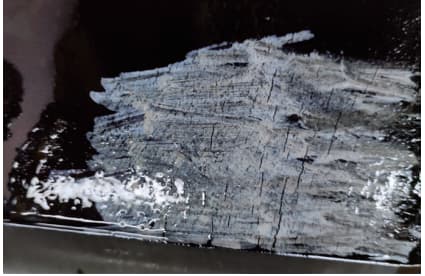

A morfologia da fratura após o corte do fio é mostrada na Fig. 5.

Fig. 5 Posição da fratura da rachadura após o corte com fio

O centro da fratura parece marrom, enquanto a parte externa exibe a coloração normal do metal. A coloração marrom no centro é anormal e provavelmente é causada por oxidação.

A análise indica que provavelmente existiam rachaduras no centro da peça antes dos processos de têmpera, revenimento e subsequentes processos de forjamento, normalização e têmpera. As rachaduras teriam sofrido oxidação durante esses processos, o que levou à descoloração marrom.

Para confirmar essa hipótese, uma amostra foi retirada da área marrom e analisada. A amostra foi cortada do centro em uma direção axial. Após o corte e o processamento, descobriu-se que várias rachaduras estavam distribuídas radialmente, conforme ilustrado na Figura 6.

Fig. 6 Localização da fratura por rachadura

A análise da amostra mostra que ela tem uma estrutura de faixas óbvia (Grau 4), conforme mostrado na Fig. 7.

Fig. 7 Estrutura metalográfica do centro da trinca

As rachaduras, que são múltiplas e praticamente paralelas, estão distribuídas ao longo da direção da estrutura em faixas e perpendiculares à direção do forjamento.

O autor acredita que havia rachaduras presentes antes do processo de têmpera e revenimento do eixo do pivô, e essas rachaduras estavam localizadas no centro, sem rachaduras visíveis na superfície.

Durante o processo de têmpera e revenimento, as rachaduras se expandiram devido à influência do estresse organizacional e térmico, com a estrutura em faixas também desempenhando um papel importante.

Como resultado, é necessário realizar uma análise mais aprofundada para determinar se houve problemas como temperatura de forjamento insuficiente e proporção de forjamento não razoável durante o processo de forjamento.

Para evitar que qualquer peça defeituosa entre no mercado, os produtos em processo foram investigados minuciosamente.

Todos os produtos em processo foram submetidos a testes NDT usando um detector de falhas ultrassônico.

Após a investigação, foram descobertos dois produtos anormais, e seus números de série de produção foram verificados.

Descobriu-se que os números de série de produção dos dois produtos anormais faziam parte do mesmo lote de produtos forjados que continham as peças rachadas.

Para validar a análise e o julgamento iniciais, o corte com fio foi realizado nas peças anormais encontradas ao longo da direção axial.

A superfície de corte revelou claramente a presença de várias rachaduras detalhadas, perpendiculares à direção do forjamento, conforme ilustrado na Fig. 8.

Fig. 8 Superfície de corte de peças defeituosas

Por meio de verificações adicionais, concluiu-se que a rachadura foi gerada durante o forjamento.

1)A fratura do eixo do pivô pode ser atribuída diretamente à trinca de forjamento formada durante o processo de forjamento da peça. Essa trinca se expandiu durante a têmpera e o revenimento, e a presença de uma estrutura em faixas também contribuiu para o seu crescimento.

2)Ao realizar a análise de falhas, é importante localizar cuidadosamente a origem da rachadura. Diferentes locais de amostragem podem afetar significativamente os resultados da análise. Portanto, é essencial analisar e identificar a causa a partir da fonte para evitar desvios de direção.

3)Fortalecer a inspeção de entrada de matérias-primas é fundamental para evitar que peças defeituosas entrem no processo de produção.