Como podemos transformar folhas finas de metal em componentes fortes e com bordas suaves? A resposta está no fascinante processo de dobra por bainha. Este artigo explora quatro técnicas eficazes, desde matrizes de fundo plano até mesas de bainha hidráulicas, cada uma delas adequada a diferentes materiais e aplicações. Os leitores aprenderão como esses métodos não apenas aumentam a resistência e a segurança dos produtos de metal, mas também melhoram seu apelo estético. Mergulhe de cabeça para descobrir qual solução de dobramento de bainha melhor se adapta às suas necessidades de fabricação.

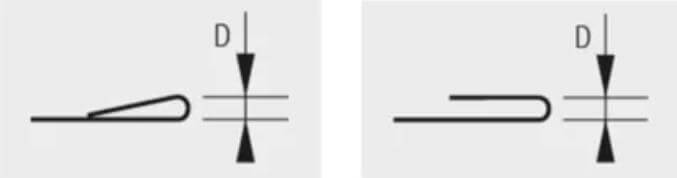

A dobra por bainha (achatamento) é um método frequente de operação de dobra que normalmente envolve dobrar a borda de uma peça de trabalho em bordas paralelas ou arredondadas, conforme ilustrado na Figura 1.

Fig. 1 Diagrama esquemático de bainha e dobra

O objetivo da bainha e da dobra é remover bordas afiadasA qualidade da peça de trabalho é muito boa, aumenta a resistência da peça e melhora sua aparência.

O processo de achatamento da curvatura normalmente envolve duas etapas:

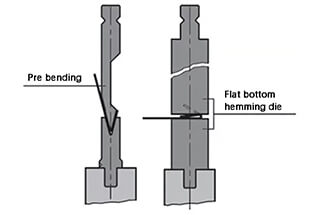

(1) Pré-dobre a peça de trabalho a 30° e, em seguida, aplaine e dobre a peça de trabalho conforme mostrado na Figura 2.

Fig. 2 Etapas da bainha e da dobra

Para escolher a solução correta de dobra por aplainamento, é necessário considerar primeiro o material e a espessura da peça de trabalho e a frequência da dobra por aplainamento.

(2) É importante observar que a matriz de bainha também pode ser usada para dobrar regularmente quando a bainha não for necessária.

Há dois tipos de bainhas:

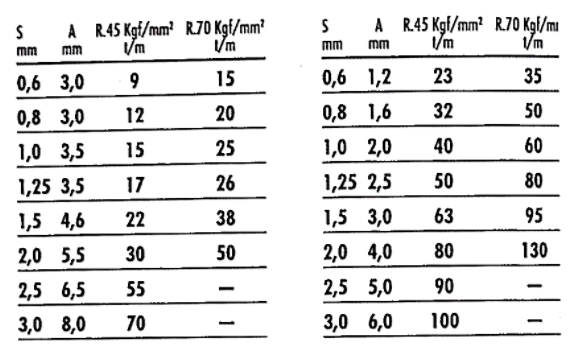

Os gráficos à direita mostram a força necessária para produzir os dois tipos de bainha descritos acima.

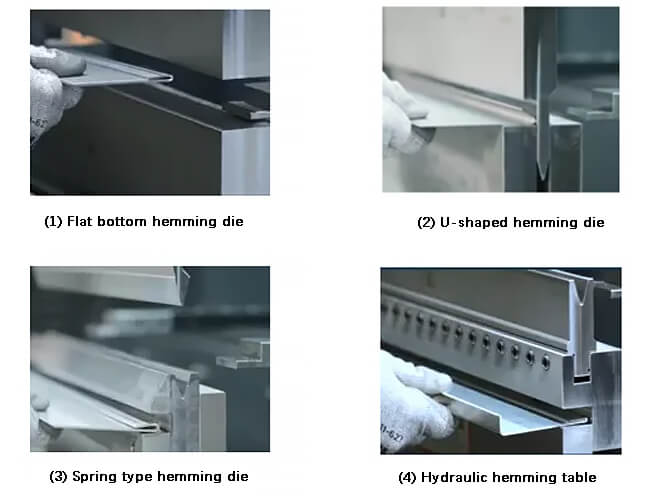

Há quatro soluções principais de dobra por bainha projetadas para acomodar várias condições de dobra e requisitos de material na fabricação de chapas metálicas:

(1) Matriz de bainha de fundo plano: Essa solução tradicional oferece uma abordagem simples e econômica para a criação de bainhas retas. É ideal para materiais de bitola mais fina e aplicações em que é necessária uma produção de alto volume. A superfície plana garante uma distribuição consistente da pressão na bainha.

(2) Matriz de bainha em forma de U: Projetada para aumentar a estabilidade e a precisão, essa matriz apresenta um canal em forma de U que sustenta a peça de trabalho durante o processo de debrum. É particularmente eficaz para materiais mais espessos ou peças que exigem tolerâncias mais rígidas. O formato em U ajuda a evitar o retorno do material e garante um fechamento mais uniforme da bainha.

(3) Matriz de bainha do tipo mola: Essa solução avançada incorpora componentes com mola para fornecer pressão adaptável durante a operação de embainhamento. É excelente para materiais com espessuras variadas ou pequenas irregularidades, pois as molas compensam essas diferenças. Esse tipo de matriz é usado com frequência na produção de painéis automotivos, onde a qualidade consistente da bainha é crucial em geometrias complexas.

(4) Mesa de bainha hidráulica: Oferecendo o mais alto grau de controle e versatilidade, as mesas de bainha hidráulicas usam pressão de fluido para criar uma força de bainha precisa e ajustável. Essa solução é ideal para painéis grandes, formas complexas ou aplicações que exigem ajustes frequentes. O sistema hidráulico permite o ajuste fino da pressão e da velocidade, possibilitando que os operadores otimizem o processo de embainhamento para diferentes materiais e geometrias.

Cada uma dessas soluções de bainha oferece vantagens exclusivas, e a escolha depende de fatores como propriedades do material, geometria da peça, volume de produção e requisitos de qualidade. A fabricação moderna geralmente emprega uma combinação dessas técnicas para obter resultados ideais em diversas linhas de produtos.

Relacionado: Calculadora de força de curvatura em forma de V e U

Fig. 3 Quatro soluções de bainha e flexão

A matriz de bainha de fundo plano realiza a bainha e a dobra por meio do uso de dois conjuntos de matrizes, ou seja, um conjunto de matrizes padrão superior e inferior e um conjunto de matrizes de fundo plano superior e inferior são empregados juntos, conforme ilustrado na Figura 4.

Fig. 4 Diagrama esquemático da matriz de bainha de fundo plano

O processo começa com a pré-curvatura da peça de trabalho a 30° usando uma matriz padrão.

Em seguida, a peça de trabalho é achatada e dobrada na matriz de fundo plano.

Como a matriz de bainha de fundo plano requer um processo de duas etapas processo de dobraPor isso, ele é adequado principalmente para condições de trabalho em que a bainha e a dobra não são frequentes e oferecem uma boa relação custo-benefício.

No entanto, há alguma força lateral durante a bainha, e a espessura máxima do carbono achatado é de chapa de aço é limitado a 2 mm.

Para lidar com a espessura limitada na flexão achatada, um fundo plano móvel do tipo bola matriz inferior foi introduzido de forma inovadora. A espessura máxima da placa de aço carbono achatada ou da placa de aço inoxidável agora pode chegar a 4 mm, conforme demonstrado na Figura 5.

Fig. 5 Diagrama esquemático da matriz inferior móvel do tipo esfera

Um conjunto de matrizes de bainha em forma de U pode ser usado para pré-dobra e achatamento, conforme ilustrado na Figura 6.

Fig. 6 Diagrama esquemático da matriz de bainha em forma de U

A vantagem da matriz de bainha em forma de U é a sua versatilidade; quando não é necessária para bainha e dobra, ela pode ser utilizada para o corte padrão de bainhas e dobras. flexão de aroferecendo alta utilização e custo-benefício.

A espessura máxima de uma placa de aço carbono achatada é de 1,5 mm, enquanto a espessura máxima de uma placa de aço inoxidável achatada é de 1 mm. O tamanho mínimo do flange que pode ser aplainado é de aproximadamente 14 mm.

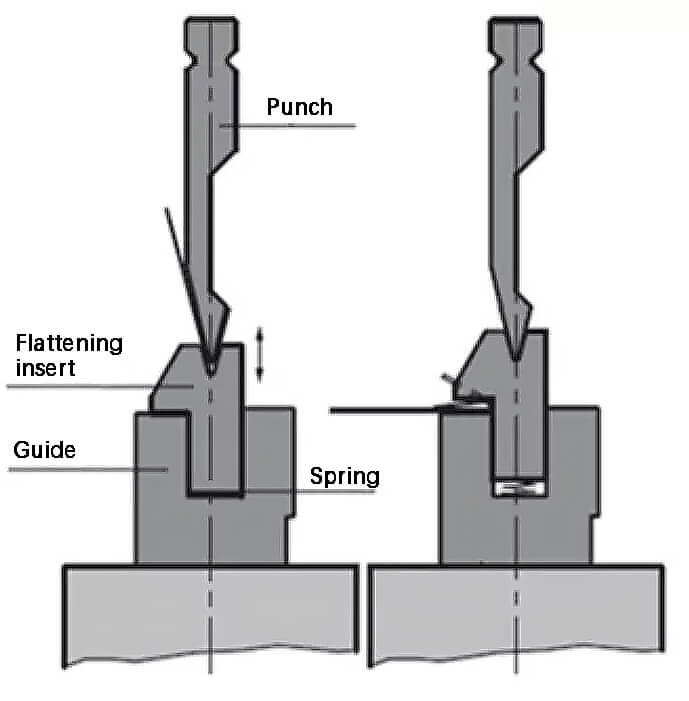

A matriz de embainhamento da mola compreende uma matriz superior padrão de 28° e uma matriz inferior de embainhamento de 30°. O inserto de bainha da matriz inferior é apoiado por uma mola.

Durante o processo de embainhamento, a peça de trabalho pré-dobrada é colocada entre o inserto de embainhamento e o inserto guia da matriz inferior de embainhamento. O inserto de embainhamento segue a descida da matriz superior e pressiona para baixo até que a peça de trabalho pré-dobrada seja achatada.

A espessura máxima que a matriz de bainha de mola pode aplainar em uma chapa de aço carbono é de 2 mm.

Como as outras soluções de bainha, a matriz de bainha de mola também pode ser usada para flexão de ar quando não for usado para dobrar a bainha.

Fig. 7 Diagrama esquemático da matriz de bainha de mola

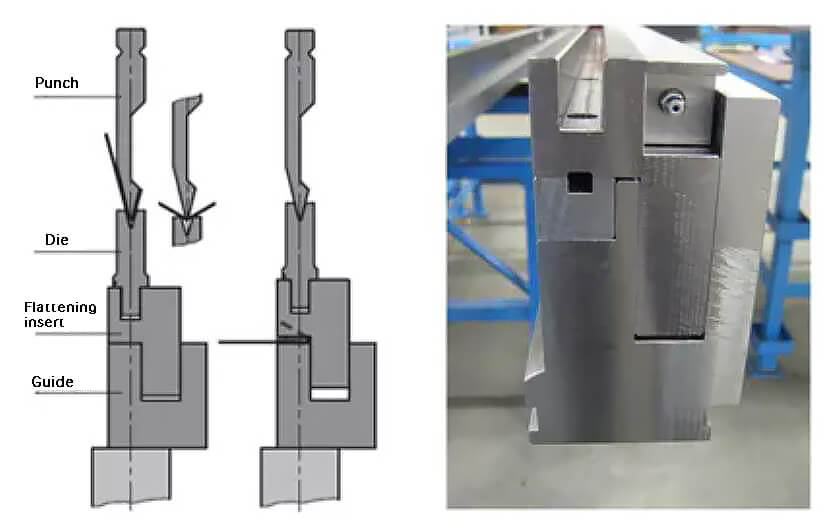

A mesa de bainha hidráulica (conforme ilustrado na Figura 8) opera de forma semelhante à matriz de bainha com mola, mas, em vez de uma mola, um cilindro hidráulico é usado para controlar a elevação do inserto de bainha.

Fig. 8 Diagrama esquemático da bancada de bainha hidráulica

A pressão do óleo é de 100 bar, o que possibilita dobrar peças mais grossas e mais pesadas. Para aumentar ainda mais a vida útil da mesa de bainha hidráulica, pode ser adicionado um inserto de bainha de endurecimento.

A matriz inferior padrão pode ser colocada na bancada de bainha hidráulica e a abertura em V pode ser selecionada de acordo com suas necessidades, até um máximo de 40 mm. A matriz inferior pode ser fixada manual ou automaticamente para que a troca de matrizes seja mais eficiente.

A mesa de bainha hidráulica é capaz de aplainar chapas de aço carbono com espessura de até 3 mm. A matriz de bainha de mola ou a mesa de bainha hidráulica pode ser fixada no dispositivo ou na mesa de compensação mecânica.

A mesa de bainha hidráulica também pode ser instalada diretamente na viga inferior da dobradeira, o que proporciona maior altura de abertura e flexibilidade.

Concluindo, as quatro diferentes soluções de bainha e dobra têm suas próprias vantagens exclusivas. Dependendo do cenário da aplicação de bainha e dobra, você pode escolher a solução adequada.