Por que as matrizes de forjamento a quente falham prematuramente, interrompendo a produção e aumentando os custos? Este artigo se aprofunda nas principais formas e causas de falha de matrizes, como desgaste, rachaduras, fadiga térmica e deformação plástica. Ele também oferece soluções práticas para aumentar a longevidade e o desempenho da matriz. Os leitores obterão insights sobre a otimização dos processos de forjamento para reduzir o tempo de inatividade e melhorar os resultados econômicos.

A matriz de forjamento é uma ferramenta crucial no processo de forjamento, que é um fator fundamental no processo de produção. A matriz é considerada um acessório consumível, e sua falha refere-se à perda de seu uso funcional durante a vida útil especificada. A vida útil da matriz refere-se ao número de peças produzidas a partir do momento em que ela é colocada em uso até que o desgaste normal leve ao seu consumo.

A falha prematura da matriz pode resultar em interrupções na produção, aumento dos custos, diminuição da competitividade no mercado e redução dos benefícios econômicos para a empresa. Para maximizar o desempenho do material da matrizA qualidade e a vida útil do produto, bem como a redução dos custos de produção, são uma das principais preocupações do setor de forjamento.

Este artigo enfoca as principais causas de falha da matriz de forjamento e fornece maneiras eficazes de melhorar sua vida útil.

As matrizes de forjamento de martelo e as matrizes de forjamento de máquina são matrizes de conformação a quente usadas em martelos de forjamento livre, martelos de forjamento de matriz e prensas. Essas são matrizes típicas de trabalho a quente que sofrem estresse mecânico e térmico durante o processo de trabalho. O estresse mecânico provém principalmente do impacto e do atrito, enquanto o estresse térmico é causado pelo aquecimento e resfriamento alternados.

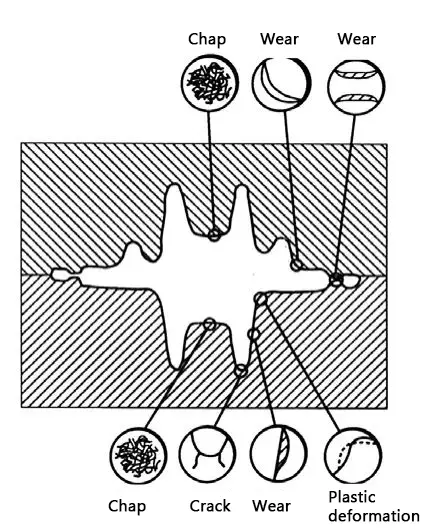

Devido às complexas condições de trabalho das matrizes de forjamento, sua falha também pode ser complexa, incluindo desgaste e rachaduras na parte da cavidade, fadiga térmica (rachaduras térmicas) e deformação plástica da superfície da cavidade.

A Figura 1 ilustra os vários modos de falha que tendem a ocorrer em diferentes partes da cavidade da matriz de forjamento.

Figura 1 Diferentes posições de falha da matriz de forjamento na cavidade

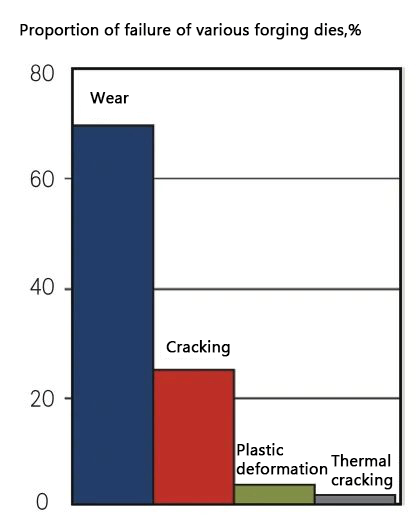

De acordo com os dados da Fig. 2, entre os principais modos de falha, a probabilidade de desgaste é de cerca de 68%, de rachadura é de cerca de 24%, de deformação plástica (colapso) é de cerca de 3% e de rachadura térmica é de cerca de 2%.

Figura 2 Proporção dos vários modos de falha principais da matriz de forjamento

As características da superfície da matriz de forjamento a quente quando ocorre o desgaste são mostradas na Figura 3.

Figura 3 Morfologia de desgaste da superfície da matriz de forjamento

Sob a ação combinada de estresse mecânico e térmico, o blank e a superfície da cavidade sofrem estresse de impacto, enquanto o fluxo de alta velocidade do blank, sua pele de óxido e a superfície da cavidade criam forte atrito. Como resultado, o desgaste tende a ocorrer nos cantos arredondados e na ponte da ranhura de flash da matriz, conforme ilustrado na Figura 1.

O desgaste é influenciado por fatores como o material da matriz, o tipo de peça bruta e o processo de forjamento. A redução da temperatura de forjamento, que aumenta a resistência do blank à deformação, levará a um aumento drástico no desgaste da matriz. Além disso, a explosão causada pela combustão do lubrificante à base de óleo confinado no espaço entre a matriz e o blank pode resultar em desgaste corrosivo.

O desgaste da matriz de forjamento a quente está normalmente associado aos nove fatores a seguir:

A seguir, estão as contramedidas para melhorar o desgaste a quente causado pelos fatores listados anteriormente:

As características morfológicas da rachadura da matriz de forjamento são mostradas na Figura 4.

Figura 4 Características morfológicas de rachaduras na matriz de forjamento

De acordo com sua natureza, as rachaduras em matrizes de forjamento podem ser divididas em duas categorias: rachaduras frágeis iniciais e rachaduras por fadiga mecânica.

A rachadura frágil inicial geralmente ocorre quando a matriz é usada pela primeira vez e pode resultar de apenas alguns golpes de martelo. A rachadura começa na origem e se expande para fora em um padrão de espinha de peixe.

A rachadura por fadiga mecânica ocorre após a matriz ter sido submetida a vários golpes de forjamento. Ela tem as características das fraturas por fadiga em geral, mas a zona de extensão da trinca é geralmente menor em nível macroscópico.

As causas de rachaduras em matrizes podem ser resumidas em sete categorias principais:

Todos esses fatores podem levar à iniciação de trincas e resultar em trincas frágeis iniciais e trincas por fadiga mecânica.

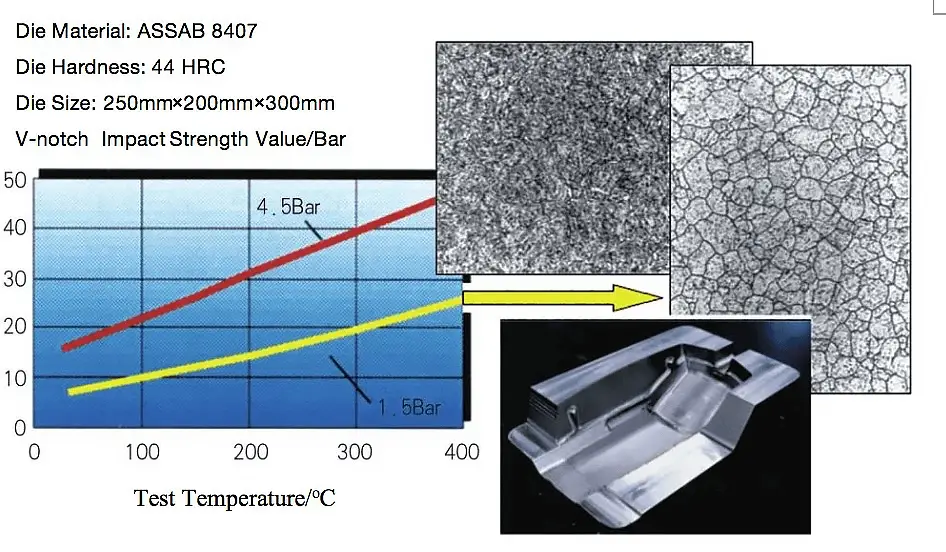

Figura 5 A influência de diferentes processos de tratamento térmico na estrutura e nas propriedades da matriz (o aço para matrizes O grau é ASSAB 8407, aço H13 de alto grau)

A Figura 5 ilustra o efeito de várias taxas de resfriamento sobre a resistência ao impacto e a microestrutura do aço para trabalho a quente durante a têmpera a vácuo. Quando a taxa de resfriamento é insuficiente, a martensita diminui, e um grande número de carbonetos se precipita nos limites dos grãos, reduzindo a resistência ao impacto do material e aumentando o risco de rachaduras na matriz.

Para evitar rachaduras na matriz, é importante evitar o aparecimento da camada branca da usinagem por descarga elétrica (EDM), conforme mostrado na Figura 6. A camada branca da EDM tem baixa ductilidade, o que pode levar a rachaduras. Além disso, uma camada de nitreto muito espessa e nitretos em forma de veios produzidos durante a nitretação também podem reduzir significativamente a resistência da matriz. As Figuras 7 e 8 mostram o impacto da profundidade da camada de nitreto sobre a resistência e as características da microestrutura dos nitretos em forma de veios, respectivamente.

Em resumo, a seguir estão as contramedidas para melhorar o problema de rachaduras em matrizes:

(1) Evite a sobrecarga da matriz, garantindo que a temperatura do blank esteja dentro de uma faixa razoável para reduzir a resistência à deformação.

(2) Pré-aqueça adequadamente a matriz (150 a 200°C) para melhorar a resistência e reduzir o estresse térmico.

Figura 6 Morfologia da camada branca de EDM

Figura 7 Profundidade da camada de nitretação no impacto da matriz de resistência ao impacto do aço

Fig. 8 Características microestruturais dos nitretos em forma de veia da camada de nitretação

(3) Implementar uma projeto de matriz para maximizar o raio dos cantos arredondados, organizar a porosidade e o brilho de maneira razoável e utilizar estruturas de inserção.

(4) Use medidas de resfriamento adequadas e eficazes para evitar estresse térmico excessivo na superfície.

(5) Escolha um material de molde de alta qualidade e alta resistência.

(6) Faça o tratamento térmico adequado da matriz com têmpera e revenimento e realizar o tratamento adequado da superfície, evitando o excesso de nitretação.

(7) Evite a camada branca residual de EDM e as superfícies ásperas da ferramenta (como marcas profundas da ferramenta).

As características morfológicas das trincas por fadiga térmica da superfície da cavidade da matriz (trincas) são mostradas na Figura 9.

Figura 9 Térmica trinca por fadiga características de morfologia na superfície da cavidade da matriz

A chamada "fadiga térmica" refere-se às trincas e falhas por fadiga produzidas pela matriz sob a ação repetida de estresse térmico cíclico, conforme mostrado na Figura 10.

Há sete causas principais de fadiga térmica (rachaduras), mostradas a seguir:

1) Resfriamento excessivo na superfície da cavidade do molde.

2) Resfriamento inadequado.

Figura 10 Distribuição da temperatura de trabalho e da tensão térmica na superfície da cavidade.

(3) Seleção inadequada do tipo de líquido de arrefecimento/lubrificante.

(4) A temperatura da superfície da cavidade do molde está muito alta.

(5) Pré-aquecimento inadequado do molde.

(6) Seleção inadequada do material do molde.

(7) Defeitos de tratamento térmico e defeitos de tratamento de superfície.

As contramedidas correspondentes para melhorar a fadiga térmica (rachaduras) são as seguintes.

(1) Evitar a têmpera e o amolecimento da superfície causados pela temperatura excessiva da superfície da cavidade, o que pode reduzir a resistência à fadiga térmica da matriz.

(2) Use medidas de resfriamento apropriadas e eficazes para evitar o estresse térmico excessivo da superfície e a têmpera e amolecimento da superfície.

(3) Escolha um molde apropriado temperatura de pré-aquecimentoA temperatura de trabalho deve ser de 150 a 200°C, evitando temperaturas muito altas ou muito baixas.

(4) Selecione o material da matriz com alta qualidade e excelente resistência.

(5) Implemente um processo correto de tratamento térmico, como o uso de uma temperatura de austenitização adequada, uma alta taxa de resfriamento de têmpera e um revenimento completo, para evitar uma camada excessivamente espessa de nitreto e nitreto de veias durante a nitretação.

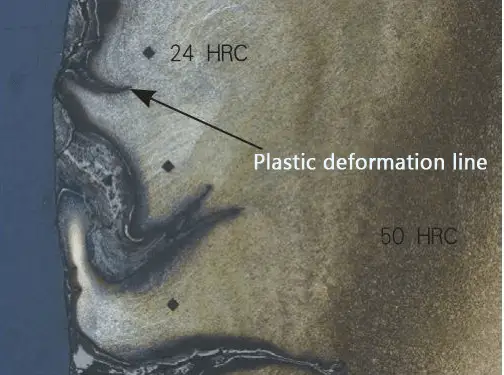

Figura 11 Características topográficas da deformação plástica na matriz de forjamento a quente

Quando a matriz de forjamento é submetida a uma tensão de trabalho que excede a resistência ao escoamento do material da matriz, ocorre a deformação plástica. A Figura 11 mostra as características morfológicas típicas da deformação plástica causada por têmpera severa e amolecimento da superfície devido à temperatura excessivamente alta da superfície da cavidade na matriz.

A deformação plástica geralmente ocorre em partes da cavidade da matriz que estão sujeitas a estresse e calor, como nervuras e curvas. A alta temperatura do blank e o aumento da temperatura devido ao atrito durante o processo de deformação da cavidade (que é maior do que a temperatura de têmpera da matriz) reduzem a resistência do material da matriz e formam uma camada amolecida na superfície. Na parte mais profunda dessa camada, pode ocorrer deformação plástica, como o colapso das bordas e dos cantos ou depressões na cavidade profunda.

As principais causas da deformação plástica da matriz de forjamento ocorrem da seguinte forma:

As contramedidas correspondentes para melhorar a deformação plástica são as seguintes:

Os principais modos de falha das matrizes de forjamento incluem desgaste e rachaduras na cavidade, fadiga térmica (rachaduras térmicas) e deformação plástica da superfície da cavidade.

Este artigo analisa as principais formas de falha de matriz de forjamento e identifica suas causas, oferecendo soluções para evitar falhas e fornecer referência para os fabricantes de forjamento.