Você já se perguntou por que alguns produtos de aço têm imperfeições na superfície? Este artigo revela os defeitos comuns em aço laminado a quente, como a incrustação de óxido e as bolhas. Ao compreender as causas e a prevenção, você obterá insights para melhorar a qualidade do aço e a eficiência da produção. Mergulhe para saber mais!

A laminação de aço é um processo crítico de formação de metal que altera a forma e as dimensões de lingotes ou tarugos de aço aplicando forças de compressão por meio de rolos rotativos. Esse processo é categorizado em dois tipos principais: laminação a quente e laminação a frio, cada um com características e aplicações distintas.

A laminação a quente é realizada em temperaturas elevadas, normalmente entre 1100°C e 1250°C (2012°F a 2282°F). Nessas temperaturas, o aço apresenta maior ductilidade e menor resistência à deformação, permitindo mudanças significativas de forma com um consumo de energia relativamente menor. Esse processo é particularmente eficaz para a deformação em larga escala e para a produção de produtos semiacabados, como chapas, folhas e formas estruturais.

As tiras de aço laminadas a quente representam uma aplicação essencial do processo de laminação a quente. A produção dessas tiras envolve uma série de passes de laminação controlados com precisão, geralmente em uma configuração de laminação contínua ou semicontínua. Esse processo não apenas molda o aço, mas também refina sua estrutura de grãos, contribuindo para melhorar as propriedades mecânicas.

Na moderna fabricação de aço, a produção de tiras laminadas a quente atingiu um alto nível de sofisticação tecnológica. Sistemas de controle avançados, juntamente com instrumentação e sensores de última geração, permitem o gerenciamento preciso dos parâmetros de laminação, como temperatura, folga do rolo, velocidade de laminação e taxas de resfriamento. Esse nível de controle resulta em uma qualidade consistente do produto e em alta eficiência da linha de produção, com taxas operacionais que muitas vezes ultrapassam 90%.

Apesar desses avanços, a complexidade inerente ao processo de laminação a quente apresenta desafios contínuos. A interação entre vários parâmetros do processo, condições do equipamento e propriedades do material pode levar a problemas de qualidade no produto final. Entre os defeitos mais comuns estão variações de espessura, imperfeições de superfície, defeitos de forma (por exemplo, ondas nas bordas ou dobras no centro) e inconsistências nas propriedades mecânicas ao longo do comprimento ou da largura da tira.

Para atenuar esses desafios, as modernas fábricas de tiras a quente empregam estratégias avançadas de controle de processos, como controle preditivo baseado em modelos, sistemas adaptativos e monitoramento de qualidade em tempo real. Além disso, as pesquisas em andamento se concentram no desenvolvimento de projetos de ligas mais robustas, na otimização de programações de passagem de rolos e na implementação de algoritmos de aprendizado de máquina para a previsão e prevenção de defeitos.

A carepa de óxido prensada é um defeito de superfície formado pela compressão da carepa de óxido na superfície da tira de aço durante a laminação a quente. Dependendo de sua causa, pode ser dividida em carepa de óxido gerada no forno (primária), carepa de óxido gerada na laminação (secundária) ou carepa de óxido da superfície do rolo que se desprende e é comprimida na tira de aço (secundária).

①Rachaduras longitudinais graves na superfície do tarugo de aço;

②Processo de aquecimento inadequado ou operação de aquecimento do tarugo de aço, dificultando a remoção da incrustação primária;

Baixa pressão na água de descalcificação de alta pressão ou bloqueio do bico durante o processo de laminação, resultando na produção de incrustações de óxido que são comprimidas na superfície da tira de aço;

④ Ritmo de laminação muito rápido ou resfriamento insuficiente dos rolos, fazendo com que a película de óxido na superfície do rolo se desprenda e seja comprimida na superfície da tira de aço.

Isso afeta a qualidade da superfície da tira de aço e o efeito do revestimento.

Fortalecer a inspeção de qualidade do tarugo de aço. Os tarugos com rachaduras longitudinais graves na superfície devem ser limpos e qualificados antes do uso;

Desenvolva um processo de aquecimento razoável para o tarugo de aço e aqueça-o de acordo com as especificações;

③Verifique regularmente o equipamento do sistema de água de descalcificação de alta pressão para garantir a pressão da água de descalcificação e evitar o entupimento dos bicos;

Controle razoavelmente o ritmo de laminação, garanta o efeito de resfriamento dos rolos e evite que a película de óxido na superfície do rolo se desprenda.

A cicatriz é uma forma irregular, com relevo chapa metálica fixadas na superfície da tira de aço, com formato de folha, de pena, de barra, de escama de peixe, de língua, etc.

Há dois tipos de cicatrizes: uma está conectada ao corpo do aço e se dobra na superfície da placa, não sendo fácil de cair; a outra não está conectada ao corpo do aço, mas está ligada à superfície da placa e é fácil de cair, formando um buraco relativamente liso após a queda.

①A cicatriz original ou o defeito de pele pesada na superfície do tarugo não foi limpo e permaneceu na superfície da tira de aço após a laminação;

②Resíduos de limpeza por chama na superfície do tarugo, que foram pressionados na superfície da tira de aço durante a laminação.

Isso pode levar ao descascamento do metal ou a furos durante o processamento e o uso subsequentes.

Reforce a inspeção de qualidade do tarugo e limpe todas as cicatrizes ou resíduos de limpeza por chama na superfície do tarugo antes da laminação.

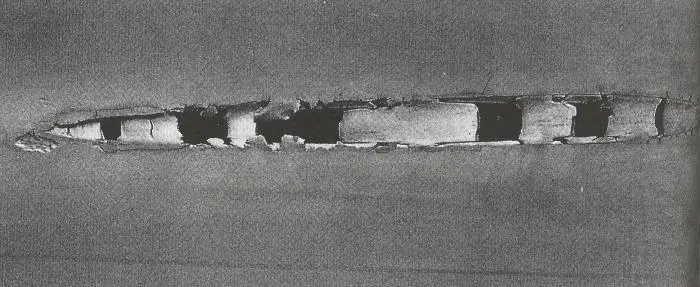

As bolhas são protuberâncias circulares ou elípticas na superfície da tira de aço, distribuídas de forma irregular. Sua borda externa é relativamente lisa. Depois que as bolhas são esmagadas, a superfície da tira de aço pode apresentar rachaduras ou descamação.

Algumas bolhas não se projetam e têm uma superfície brilhante após serem achatadas, e a superfície cortada mostra uma estrutura em camadas.

① Há muito gás acumulado dentro do tarugo devido à desoxidação deficiente ou ao sopro inadequado de nitrogênio;

②O tarugo está no forno há muito tempo, e as bolhas subcutâneas ficam expostas e se acumulam.

Isso pode causar camadas ou soldagem ruim durante o processamento e uso subsequentes.

①Reforçar a inspeção de qualidade do tarugo e evitar o uso de tarugos com defeitos de bolhas expostas;

② Siga rigorosamente as especificações para aquecer o tarugo e evite mantê-lo no forno por muito tempo.

O fenômeno de várias camadas sobrepostas ou laminadas, perfurando, rasgando etc. na superfície da tira de aço é chamado de esmagamento por laminação.

①Ajuste inadequado da folga do rolo ou má correspondência entre o formato do rolo e o formato do tarugo recebido, resultando em extensão desigual da tira de aço;

②Temperatura de aquecimento local irregular do tarugo ou temperatura irregular da peça laminada;

③A configuração do grau de abertura da placa guia do lado de acabamento não é razoável;

④A taxa de fluxo durante a laminação de precisão é incompatível.

O chapa de aço com defeitos de esmagamento por laminação não podem ser usados devido à interrupção do processo de laminação.

①Configure os formatos dos rolos de forma razoável e preste atenção ao ajuste da folga dos rolos;

Fortaleça o controle da temperatura de aquecimento do tarugo e garanta a temperatura uniforme da peça laminada;

③ Defina razoavelmente o grau de abertura da placa guia lateral de acabamento;

④Mantém a taxa de fluxo consistente durante a laminação contínua.

As marcas de laminação são defeitos côncavo-convexos com formas irregulares que são periodicamente distribuídas na superfície da tira de aço.

Os rolos estão rachados, apresentam fragmentação localizada ou têm objetos estranhos aderidos à sua superfície, resultando em uma superfície côncava-convexa no rolo, que é pressionada contra a superfície da tira de aço durante o processamento de laminação ou acabamento, formando defeitos côncavo-convexos.

As marcas de laminação convexas podem causar defeitos de dobra durante os processos de laminação subsequentes, enquanto as marcas de laminação côncavas podem causar furos durante os processos de laminação subsequentes.

①Inspecione regularmente a qualidade da superfície dos rolos e trate os rolos com lascas ou objetos estranhos em tempo hábil;

②Durante o processo de laminação, verifique a qualidade da superfície dos rolos a tempo quando ocorrerem situações anormais, como emperramento do aço, lançamento da cauda e esmagamento do rolo, e evite danos à superfície do rolo ou adesão de objetos estranhos;

Pare imediatamente a máquina para verificar a qualidade da superfície dos rolos quando forem encontradas marcas de rolo.

O fenômeno de as bobinas de aço ficarem com formato oval é chamado de achatamento.

①O bobina de aço seja submetido a um impacto excessivo durante o manuseio;

②A tensão da bobina de aço durante o enrolamento é muito baixa, e as bobinas são empilhadas horizontalmente ou com várias camadas.

Isso afeta a embalagem e o manuseio das bobinas de aço, e as bobinas muito achatadas não podem ser usadas.

①Manuseie as bobinas de aço com cuidado;

② Defina razoavelmente a tensão de enrolamento, controle o número de camadas de empilhamento horizontal e use o empilhamento vertical, se necessário.