E se a vedação crucial de sua bomba falhar inesperadamente? As vedações da bomba, embora muitas vezes ignoradas, são vitais para evitar vazamentos e garantir uma operação tranquila. Este artigo aborda os diferentes tipos de vedações de bombas, pontos de falha comuns e soluções práticas para mantê-las e solucionar problemas. Ao compreender esses aspectos, você aprenderá a aumentar a confiabilidade e a longevidade dos seus sistemas de bombas.

Lponto de fuga

Há uma variedade de selos mecânicos para bombas de vários modelos, mas há cinco pontos de vazamento comuns:

Fenômeno: Som de rachadura ou estouro durante a operação

Possíveis causas:

Solução:

Fenômeno: Gotejamento contínuo da vedação

Possíveis causas:

Solução:

Fenômeno: Falha na mola

Possíveis causas:

Solução:

Fenômeno: Som de guincho durante a operação

Possível causa:

Solução:

A gaxeta de borracha de amianto XS250 (com temperatura máxima de operação de 250 ℃) e a gaxeta de borracha de amianto XS350 (com temperatura máxima de operação de 350 ℃) podem ser usadas com vapor, água e soluções alcalinas.

As gaxetas de amianto impregnadas de óleo YS250 (com temperatura máxima de operação de 250°C) e YS350 (com temperatura máxima de operação de 350°C) têm a característica exclusiva de serem lubrificadas com óleo, resultando em um baixo coeficiente de atrito e alta capacidade de compressão.

Essas gaxetas são adequadas para uso com vapor, ar, água industrial e produtos petrolíferos pesados.

Faixa de temperatura operacional: -100℃ a 250℃

Adequado para uso com: ácidos fracos, álcalis fortes e outros meios corrosivos.

Temperatura máxima de operação: 120℃

Adequado para uso com: água de rio, água de torneira, água subterrânea, água do mar, etc.

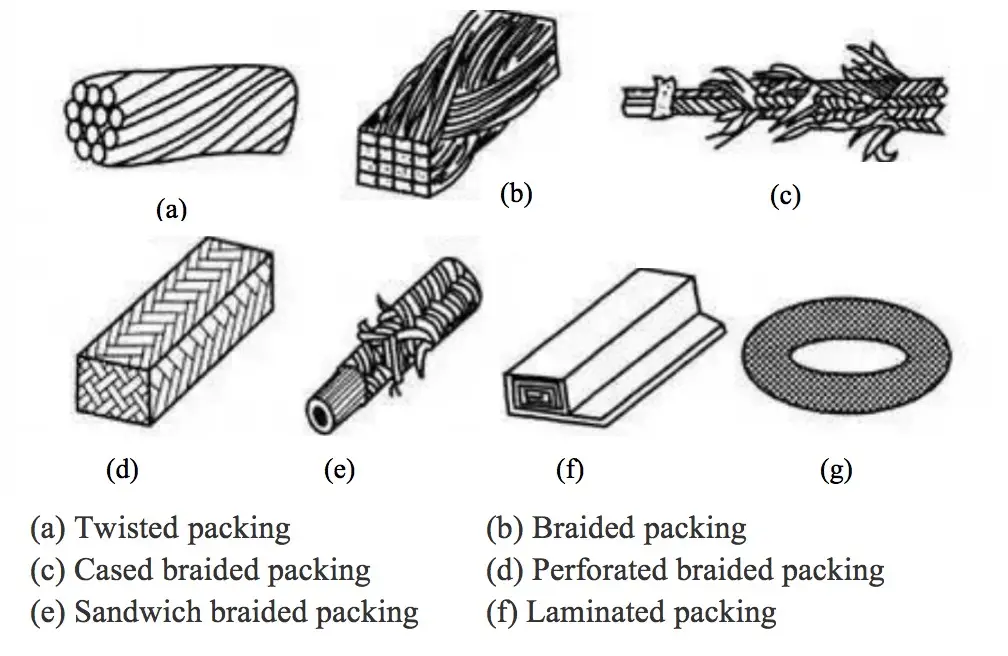

O enchimento de fibra tecida de PTFE está disponível em seis graus diferentes.

Durante o uso, uma pequena quantidade de vazamento da embalagem é aceitável no início.

Após um certo período de tempo, recomenda-se ajustar a gaxeta quando o enchimento atingir um estado estável.

É importante não aplicar pressão excessiva no início para não danificar a embalagem.

A embalagem de vedação tecida com fibra de carbono é um material de última geração com resistência e módulo excepcionais.

Ele apresenta várias vantagens, incluindo alta resistência, grande módulo de elasticidade, resistência ao calor, resistência química, excelente condutividade térmica, baixo coeficiente de expansão térmica e propriedades autolubrificantes, entre outras.

Ao iniciar a operação, recomenda-se vedar levemente o gargalo, permitindo que uma pequena quantidade de mídia vaze.

Depois de funcionar por um determinado período, aperte gradualmente a embalagem para deixá-la em um estado estável.

Se houver vazamento durante a operação da gaxeta de PTFE com carbono (FTH-1), você poderá apertar repetidamente a gaxeta.

A embalagem tecida de fibra fenólica apresenta várias vantagens, incluindo resistência ao calor, resistência à corrosão ácida, capacidade de adsorção, excelente isolamento térmico, baixo coeficiente de atrito, resistência ao desgaste, não toxicidade para os seres humanos e o meio ambiente e um preço acessível.

É usado principalmente como vedação de embalagem para bombas de êmbolo de alta pressão, bombas de água de alta pressão, bombas de ácido FRP, bombas de metil amônia, bombas alternativas e bombas de poços profundos para campos petrolíferos.

O desempenho da embalagem de tecido de fibra fenólica pode ser visto na tabela a seguir.

É adequado para uma variedade de meios, incluindo ácidos, álcalis, solventes orgânicos, óleo de motor, vapor e água.

O grafite expandido (também conhecido como grafite flexível) é um material com muitas qualidades excepcionais, incluindo propriedades autolubrificantes, resistência à corrosão, resistência a temperaturas extremas, resistência à radiação, resistência à abrasão e um baixo coeficiente de atrito. Além disso, ele tem a vantagem de ser flexível, leve e capaz de manter sua forma mesmo sob compressão, o que o torna adequado para uso em uma ampla faixa de temperaturas.

O grafite expandido pode ser usado com meios que tenham um valor de PH que varia de 0 a 14. Com exceção da água régia, do ácido nítrico concentrado, do ácido sulfúrico concentrado e do dicromato de alta temperatura (entre alguns outros meios oxidantes fortes), ele pode ser usado com a maioria dos outros meios.

Ao instalar o anel de vedação, ele deve ser cortado com uma lâmina de barbear antes de ser colocado na caixa de vedação. Deve haver uma quantidade limitada de torção axial, e ele deve ser colocado no eixo e pressionado na caixa de gaxetas, com os cortes sendo escalonados a cada 900 ou 1.200 graus por volta.

No início da operação, uma pequena quantidade de vazamento é permitida, e a quantidade de vazamento deve diminuir com o tempo.

Esse material tem excelente condutividade térmica, condutividade elétrica, estabilidade química, resistência a choques térmicos, propriedades autolubrificantes e é fácil de processar.

No setor de bombas, ele é utilizado em várias aplicações, como vedações de extremidade, vedações de anel ascendente, anéis de vedação mecânica, vedações axiais e vedações de palhetas rotativas em bombas centrífugas, bombas de blindagem, bombas de distribuição de diesel, bombas submersíveis, bombas de água limpa, bombas de óleo quente de alta temperatura, bombas secundárias nucleares, bombas de alimentação de caldeiras e bombas de gás.

Borracha natural: Ele é conhecido por sua excelente resistência à flexão, boa resistência à abrasão, resistência ao frio, isolamento e alta resistência ao rasgo. Entretanto, tem baixa resistência a intempéries, ao envelhecimento, a óleos e a solventes. As bombas de borracha natural são adequadas para temperaturas de trabalho abaixo de 78°C e são ideais para o transporte de várias pastas abrasivas, soluções de ácidos fracos e soluções alcalinas fracas. No entanto, elas não são adequadas para o transporte de ácidos fortes, óleos e soluções alifáticas e aromáticas.

Borracha nitrílica: A borracha nitrílica é a borracha resistente a óleo mais usada, com propriedades superiores, como maior resistência à abrasão (30-45% maior do que a borracha natural) e melhor resistência a altas temperaturas em comparação com a borracha natural e a borracha de estireno-butadieno. Entretanto, sua resistência a intempéries é baixa. As bombas de borracha nitrílica podem suportar temperaturas de até 95°C e são resistentes a óleos animais e vegetais, óleo mineral e glicol.

Borracha butílica: As peças da bomba com revestimento de borracha butílica são adequadas para uso com lama ácida. A temperatura máxima que podem suportar é de 100°C e são resistentes a ácidos e álcalis fortes (como ácido clorídrico e hidróxido de sódio). Entretanto, altas concentrações de ácidos oxidantes (como ácido sulfúrico concentrado e ácido nítrico concentrado) causarão a degradação da borracha butílica.

Borracha de flúor: a borracha de flúor é conhecida por sua excelente resistência ao calor, resistência ao ozônio, resistência ao óleo e resistência a várias erosões químicas após a vulcanização. No entanto, ela é pior no processamento e na colagem em comparação com a borracha de uso geral e é mais cara. As bombas de fluoroelastômero podem ser usadas até 170°C em meios comuns.

Cerâmica de coríndon (composta principalmente de AI2O3):

Apresenta alta dureza, excelente resistência à abrasão, estabilidade química, alto isolamento e alto ponto de fusão.

No setor de bombas, ele é usado principalmente em condições especiais de trabalho, como em bombas de cerâmica e anéis de vedação mecânica.

A cerâmica pode suportar quase todos os meios corrosivos, inclusive ácido nítrico concentrado a quente, ácido sulfúrico, ácido clorídrico, água régia, soluções salinas e solventes orgânicos, com exceção do ácido fluorídrico e algumas outras substâncias que contêm flúor e álcalis quentes ou concentrados.

Cerâmica de nitreto de silício:

Tem melhor resistência ao choque térmico em comparação com a cerâmica de alumina, e suas outras propriedades são semelhantes às da cerâmica de alumina.

Cerâmica de carbeto de silício:

Ele tem excelente resistência química, alta resistência mecânica, boa resistência à abrasão, resistência a altas temperaturas, autolubrificação e um pequeno coeficiente de atrito, o que o torna adequado como material estrutural de alta temperatura, vedação mecânica para bombas e eixos magnéticos de bombas, oferecendo vantagens mais significativas do que as cerâmicas comuns.

Atualmente, o carbeto de silício é um material de fricção ideal, geralmente combinado com grafite-carbono.

Seu coeficiente de atrito de deslizamento a seco é menor do que o da alumina e do carboneto, e seu valor PV é maior do que o da alumina e do carboneto.

As cerâmicas de carbeto de silício têm excelente resistência ao desgaste e podem resistir a quase todos os tipos de corrosão química, com exceção do ácido fluorídrico e de alguns outros meios, incluindo ácido nítrico concentrado, ácido sulfúrico, ácido clorídrico e outros líquidos fortemente corrosivos.

Os ímãs permanentes de ferrite têm várias vantagens sobre os ímãs permanentes de metal, como alta força coercitiva, bom isolamento, resistência à interferência do campo magnético externo e baixo preço. Essas características tornam os ímãs permanentes de ferrite ideais para uso como ímãs em rotores internos e externos de bombas magnéticas.

Os ímãs permanentes de cobalto de terras raras são conhecidos por suas propriedades magnéticas excepcionais, especialmente por sua maior força coercitiva e produto de energia magnética em comparação com outros tipos de ímãs permanentes.

Embora esses ímãs sejam adequados para uso como ímãs permanentes no solo em bombas magnéticas, eles não são tão amplamente usados devido ao seu alto custo.

Pintura da bomba:

Ela serve para fins de proteção, decoração e marcação. Ela pode ser classificada em várias categorias com base em seu uso, como tinta antiferrugem, tinta de isolamento e tinta ácida, etc. Também pode ser categorizada com base no nível de pintura, como primer, topcoat e massa, etc.

Material da almofada de papel para bomba centrífuga:

O material de feltro é utilizado em bombas como vedação de óleo para evitar a entrada de água e poeira. Ele ajuda a vedar o óleo lubrificante no ponto de atrito. Esse material pode ser dividido em feltro de lã fina, feltro de lã semi-grossa e feltro de lã grossa.

Lençol de borracha vulcanizada industrial (GB5574-85):

Esse material inclui vários tipos de lençóis de borracha, como lençóis de borracha comuns, lençóis de borracha resistentes a ácidos e álcalis, lençóis de borracha resistentes a óleo e lençóis de borracha resistentes ao calor.

O dispositivo de vedação da bomba é categorizado principalmente em dois tipos: vedação estática e vedação dinâmica.

A vedação estática geralmente inclui vedações de gaxeta, vedações de anel em O e vedações de rosca.

A vedação dinâmica inclui principalmente vedações de gaxetas macias, vedações de óleo, vedações de labirinto e vedações em espiral, vedações dinâmicase selos mecânicos.

Os anéis O-ring de borracha são uma escolha popular para uso em bombas devido ao seu formato simples e ao baixo custo de fabricação. Apesar do tamanho total do O-ring, sua seção transversal é pequena, geralmente de apenas alguns milímetros, o que o torna leve e eficiente em termos de consumo de material. Essas características também facilitam a instalação e a desmontagem.

Uma das vantagens mais notáveis dos anéis O-ring é sua excelente capacidade de vedação e sua ampla gama de aplicações. A vedação estática pode suportar pressões de trabalho de mais de 100 MPa, enquanto a vedação dinâmica pode suportar até 30 MPa. Além disso, a faixa de temperatura adequada para O-rings é de -60 a 200 ℃, o que os torna adequados para uma variedade de meios.

Como resultado, os O-rings estão se tornando cada vez mais populares no projeto de bombas. Eles são instalados entre a ranhura e a superfície a ser vedada e são submetidos a uma certa quantidade de compressão, o que gera uma força de reação que aplica uma tensão compressiva inicial à superfície lisa e ao fundo da ranhura, proporcionando assim uma vedação.

Quando a pressão do líquido vedado aumenta, o O-ring sofre uma deformação maior, que transfere o aumento da pressão para a superfície de vedação, melhorando o efeito de vedação. É por isso que os O-rings são conhecidos por sua boa capacidade de vedação.

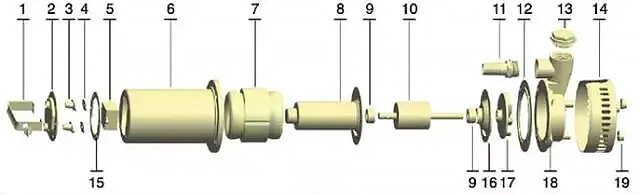

| NÃO. | Nome | NÃO. | Nome | NÃO. | Nome |

| 1 | manuseio | 8 | proteção de aço inoxidável | 15 | gaxetas |

| 2 | tampa do tambor | 9 | rolamentos de grafite | 16 | conjunta |

| 3 | protetor de cabos | 10 | rotores | 17 | impulsor |

| 4 | junta de prensagem da linha | 11 | saída de drenagem | 18 | bomba |

| 5 | capacitores | 12 | gaxetas | 19 | base |

| 6 | barril | 13 | plugue | ||

| 7 | estator (grupo de renovação da bobina) | 14 | filtro |

Um método de vedação comumente usado em bombas químicas é o método de vedação por gaxeta. A gaxeta é um componente essencial da vedação estática em bombas centrífugas e é amplamente utilizada. A seleção da gaxeta baseia-se principalmente em fatores como o meio transportado, a temperatura, a pressão e a corrosividade da bomba química.

Mecanismo de vedação da gaxeta:

O vazamento refere-se ao fluxo de um meio de dentro para fora de um espaço confinado ou de fora para o interior do espaço confinado. Isso ocorre por meio da interface do espaço interno e externo, ou seja, a superfície de vedação com vazamento.

A causa do vazamento é a presença de uma lacuna na superfície de contato, causada pelas diferenças de pressão e concentração em ambos os lados da superfície. A forma inadequada da superfície de vedação e a precisão da usinagem podem resultar em lacunas que levam ao vazamento.

Para reduzir o vazamento, é importante maximizar o acoplamento da superfície de contato, reduzindo a área da seção transversal do canal de vazamento e aumentando a resistência ao vazamento para que seja maior do que a força motriz.

Quando a tensão aumenta a ponto de causar uma deformação plástica significativa na superfície, a lacuna na superfície de vedação pode ser preenchida, bloqueando o canal de vazamento.

Uma gaxeta é usada para aproveitar a capacidade do material de sofrer deformação plástica sob carga de compressão, o que ajuda a preencher pequenas irregularidades na superfície de vedação do flange para obter uma vedação.

Seleção de gaxetas:

As vedações e gaxetas de bombas químicas desempenham um papel fundamental para garantir a segurança da bomba. A presença de materiais corrosivos, voláteis e potencialmente explosivos no meio de extração da bomba exige que o desempenho da vedação do corpo da bomba seja significativamente maior em comparação com outros tipos de bombas.

A vedação por gaxeta é um método comumente usado em bombas químicas. A gaxeta é um componente essencial da vedação estática da bomba centrífuga e é amplamente utilizada.

A seleção da gaxeta baseia-se principalmente em fatores como o meio de transporte da bomba química, a temperatura, a pressão e a corrosividade.

Para bombas químicas com meios de transporte de baixa temperatura e baixa pressão, não metálico geralmente são usadas juntas de vedação. Quando o meio tem pressão média e alta temperatura, não metálico e juntas compostas de metal são escolhidas.

As gaxetas não metálicas, feitas de materiais como papel, borracha e politetrafluoretileno (PTFE), são amplamente usadas em bombas. Para temperaturas que não excedam 120°C e pressões abaixo de 1,0 MPa, normalmente são usadas gaxetas de papel verde ou de papel de matriz. Para meios de transmissão de óleo com temperaturas entre -30°C e 110°C, geralmente é selecionado o NBR com boa resistência ao envelhecimento. A borracha fluoretada é uma escolha adequada para meios de bombeamento de produtos químicos com temperaturas entre -50°C e 200°C devido à sua resistência ao óleo e ao calor, bem como à sua alta resistência mecânica.

Em bombas químicas, devido à natureza corrosiva do meio, o PTFE é frequentemente usado como material de vedação. Como as bombas químicas estão se tornando cada vez mais difundidas e são usadas para transportar uma variedade crescente de meios, é importante consultar as informações relevantes ou realizar experimentos para fazer a gaxeta correta seleção de materiais.

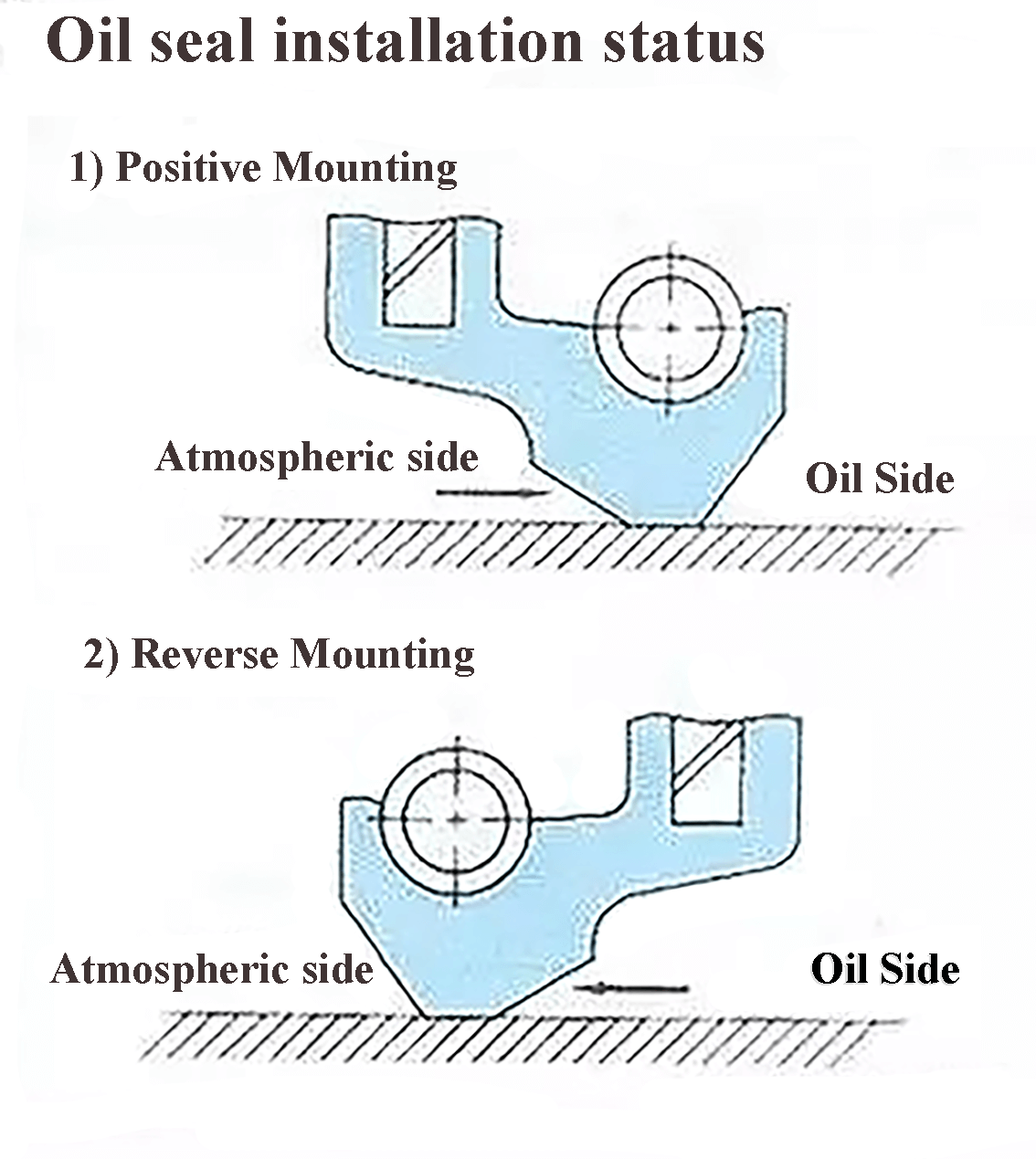

O retentor de óleo da bomba química é um retentor de lábio de autoaperto que se caracteriza por sua estrutura simples, tamanho compacto, baixo custo, facilidade de manutenção, torque de baixa resistência e capacidade de impedir a entrada de vazamento médio, poeira e outras substâncias nocivas. Além disso, ele tem um certo nível de compensação de desgaste.

No entanto, ele não foi projetado para aplicações de alta pressão e é normalmente usado em bombas químicas de baixa pressão.

As bombas químicas funcionam utilizando o princípio centrífugo para transferir materiais líquidos. Essas bombas, fabricadas com materiais especializados, são ideais para a transferência de líquidos corrosivos de recipientes como garrafas, barris, tanques ou piscinas.

Devido aos perigos inerentes ao meio que está sendo transferido, como corrosão, volatilidade e explosões, os requisitos de vedação para bombas químicas são significativamente maiores em comparação com outros tipos de bombas.

Para garantir a vedação adequada, o retentor de óleo da bomba de produtos químicos deve ser instalado no eixo com uma precisão de fabricação de H8-H9 e um rugosidade da superfície de 1,6-0,8 μm, com um tratamento de endurecimento de superfície aplicado.

É importante garantir que o meio de vedação esteja livre de partículas sólidas e impurezas, pois isso pode causar desgaste rápido do retentor de óleo e do eixo, tornando a vedação ineficaz.

Ao selecionar esse método de vedação, é importante considerar o desempenho e os requisitos dos materiais que estão sendo transferidos pela bomba química para evitar vazamentos e possíveis acidentes.

Os principais fatores que causam o vazamento de óleo do selo de óleo:

O vazamento de óleo geralmente é causado pela má vedação do retentor de óleo. Se o diâmetro do retentor for muito pequeno, ele pode não entrar em contato com o eixo, causando o vazamento.

A seguir estão os principais fatores que causam a má vedação do retentor de óleo do virabrequim do motor diesel S195:

É importante abordar esses fatores para garantir a vedação adequada e evitar vazamento de óleo.

Mede o vazamento de óleo devido à vedação solta do retentor de óleo:

(1) Familiarize-se com os princípios básicos para identificar produtos falsificados e de baixa qualidade e escolha retentores de óleo padrão e de alta qualidade.

(2) Durante a instalação, se o diâmetro do eixo tiver baixa rugosidade na superfície externa ou se houver pontos de ferrugem, rebarbas ou outros defeitos, use um pano de areia fina ou uma pedra de óleo para polir e alisar. Aplique óleo de motor limpo ou graxa lubrificante na posição correspondente do lábio do retentor de óleo ou no diâmetro do eixo.

Cubra o anel externo do retentor de óleo com selante e envolva a ranhura da chaveta no eixo com papel duro para evitar arranhar a borda do retentor de óleo. Use ferramentas especiais para girar a vedação de óleo para dentro e não use força para evitar deformação ou danos à mola.

Se houver lábio flangeamentoSe a mola interna do retentor de óleo estiver solta, a mola cair ou o retentor de óleo se inclinar, remova-o e reinstale-o. Observe que, se o diâmetro do eixo não estiver desgastado e a força da mola do retentor de óleo for suficiente, não aperte a mola interna sem autorização.

(3) Os retentores de óleo usados em máquinas geralmente enfrentam condições de trabalho ruins, grandes oscilações de temperatura, poeira e vibrações frequentes. Quando as condições de força das peças da máquina mudam com frequência, é importante verificar, fazer manutenção e reparos regularmente.

(4) Se o diâmetro do eixo e o desgaste do rolamento forem graves, repare ou substitua a borracha ou a mola da vedação de óleo o mais rápido possível.

(5) Remova todas as peças que estejam aquecendo anormalmente e evite o excesso de velocidade e a sobrecarga mecânica para evitar o aumento da temperatura do lábio, o envelhecimento da borracha e o desgaste precoce do lábio.

(6) Verifique regularmente o nível do óleo e, se houver muitas impurezas ou resíduos de metal no óleo, substitua-o completamente. Escolha uma marca e qualidade de óleo que atenda aos requisitos sazonais.

Considere adicionar o Maitrey Super Sealant & Lubricant ao óleo do motor, pois ele é um excelente aditivo para caixas de câmbio que forma uma película de material inerte nos componentes. Isso pode retardar o vazamento do retentor de óleo, prolongar a vida útil da engrenagem do retentor de óleo e reduzir o ruído da caixa de câmbio. Esse lubrificante super vedante não polui nem deteriora o óleo.

Há duas formas comuns de vedação de rosca em bombas químicas: vedação de gaxeta de junta de parafuso e rosca do parafuso mais vedação de enchimento. Ambas as formas são usadas em conexões de vedação de roscas de pequeno diâmetro.

A gaxeta atua como elemento de vedação em uma bomba de diafragma elétrica de parafuso com vedação de gaxeta, enquanto a rosca fornece apenas a força de pressão.

A rugosidade da superfície de vedação e a precisão de sua posição geométrica relativa com o furo roscado também afetam muito o efeito de vedação, além do desempenho do anel de vedação.

Ao apertar a rosca, o anel de vedação é submetido à força de compressão e ao torque, o que pode fazer com que ele se deforme ou seja danificado. Como resultado, as vedações do anel de vedação são adequadas apenas para bombas químicas com baixa pressão. Se o anel de vedação for feito de metal, ele poderá suportar pressões de mais de 30 MPa.

Outra forma de vedação de rosca em bombas químicas é o uso de um plugue. Para manter o custo de fabricação do plugue de rosca baixo, a rosca do parafuso A folga da rosca geralmente é preenchida com um material de preenchimento, como fita adesiva ou selante.

A capacidade de suporte do plugue de rosca depende da precisão de sua fabricação e do material da rosca, e não é afetada pela forma correspondente do plugue e do furo roscado.

Independentemente de "cone a cone" ou "coluna a cone" ser usado para o furo roscado e o plugue, o efeito de vedação é o mesmo, mas as áreas de uso são diferentes.

Quando o projeto é sólido, o processamento é de alto nível, a montagem é de alta qualidade e a velocidade de rotação é alta, o efeito de vedação do labirinto é muito eficaz.

No entanto, em aplicações reais, os vazamentos em bombas químicas são comuns, razão pela qual os selos labirinto não são amplamente utilizados em bombas químicas.

Os motivos para isso incluem:

O meio transportado pela bomba de produtos químicos representa um risco de corrosão, volatilização e explosão, razão pela qual o desempenho da vedação da bomba deve ser significativamente maior em comparação com outros tipos de bomba.

Entretanto, o uso de vedações de labirinto aumenta a probabilidade de vazamentos de material em bombas químicas.

Como resultado, os selos de labirinto geralmente não são usados em bombas químicas.

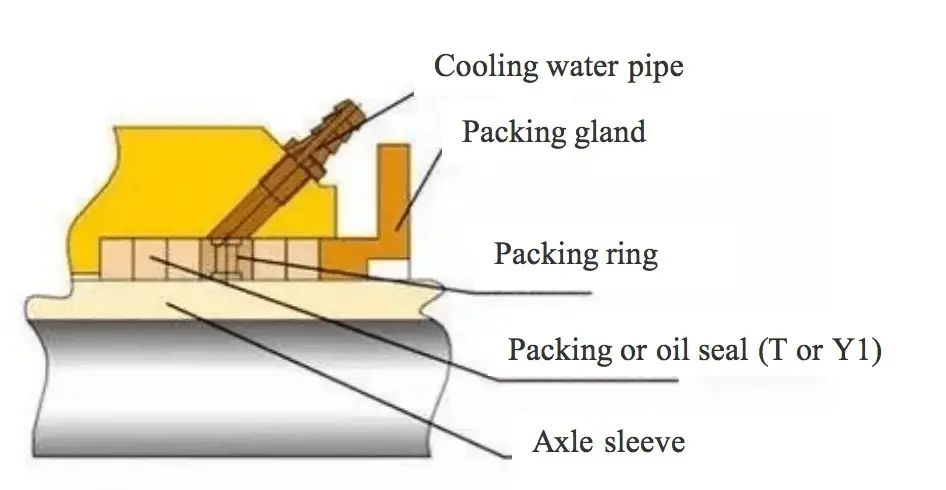

A vedação da gaxeta de uma bomba química envolve a inserção de uma gaxeta compressível e resiliente na caixa de empanque. A força de compressão axial exercida pela gaxeta é então transformada em força de vedação radial, proporcionando um efeito de vedação.

Esse método de vedação é chamado de vedação de embalagem, e o material de embalagem é chamado de embalagem de vedação.

O selo de vedação é uma escolha popular no projeto de bombas químicas devido à sua estrutura simples, facilidade de substituição, baixo custo e versatilidade na adaptação a diferentes velocidades, pressões e meios.

Princípio da vedação da embalagem:

No setor de maquinário, os selos de vedação são usados principalmente como selos dinâmicos e são comumente encontrados em bombas centrífugas, compressores, bombas de vácuo e misturadores como selos de eixo. A gaxeta é colocada na câmara de gaxeta e comprimida axialmente pelo parafuso da glândula. Quando há um movimento relativo entre o eixo e o engaxetamento, é gerada uma força radial e o engaxetamento entra em contato próximo com o eixo devido à plasticidade do enchimento. Isso também faz com que o lubrificante dentro da gaxeta seja espremido, formando um filme de óleo entre as superfícies de contato.

Entretanto, devido ao estado de contato não uniforme, algumas partes da gaxeta entrarão em contato com o eixo, enquanto outras não. Esse estado de lubrificação limite é chamado de "efeito rolamento". As partes com e sem contato criam um labirinto irregular, que evita o vazamento do fluxo de líquido, conhecido como "efeito labirinto".

A boa vedação é obtida com a manutenção do "efeito rolamento" e do "efeito labirinto". A lubrificação deficiente ou a pressão excessiva podem fazer com que a película de óleo se rompa, levando ao atrito seco entre a gaxeta e o eixo, o que acaba resultando em danos e desgaste do eixo.

Para evitar isso, o grau de compactação da gaxeta deve ser ajustado com frequência para garantir a lubrificação e a compressão adequadas. Com o passar do tempo, o lubrificante dentro da gaxeta pode se perder, portanto, algum lubrificante deve ser espremido para compensar o relaxamento da força de compressão causado pela mudança no volume da gaxeta. Entretanto, a extrusão frequente do enchimento pode acabar fazendo com que o impregnante seque, portanto, o enchimento deve ser substituído regularmente.

Por fim, para manter o filme líquido e remover o calor de atrito, é necessário permitir um pequeno vazamento na gaxeta.

Os problemas de vedação da gaxeta no uso de bombas químicas:

A bomba química é normalmente equipada com uma vedação de eixo, que apresenta vantagens como resistência ao desgaste, resistência ao calor, boa flexibilidade e alta resistência.

No entanto, o uso de embalagens também tem algumas desvantagens:

A superfície áspera da gaxeta leva a um alto coeficiente de atrito e aumenta a probabilidade de vazamentos. Além disso, o lubrificante usado por muito tempo pode se esgotar.

Inicialmente, a vedação do eixo do equipamento recém-reparado apresenta bom desempenho, mas, após um curto período de operação, os vazamentos começam a ocorrer com mais frequência. A necessidade de ajustar o prensa-gaxeta e substituir a gaxeta se torna mais frequente, e a luva do eixo pode ficar desgastada em um formato semelhante a um vaso após apenas um ciclo de operação. Em casos graves, a luva do eixo pode até quebrar e o anel de vedação de água pode não conseguir desempenhar sua função de vedação devido à gaxeta apodrecida e insubstituível.

O atrito constante entre a gaxeta rotativa e o eixo ou a luva do eixo leva ao desgaste, exigindo a substituição regular ou irregular da luva.

Para garantir que o calor de fricção entre a gaxeta e o eixo ou a luva do eixo se dissipe em tempo hábil, é necessário manter uma certa quantidade de vazamento, o que pode ser difícil de controlar.

Além disso, o atrito entre a gaxeta e o eixo ou a luva do eixo reduz a eficácia da vedação da gaxeta, o que afeta a potência do motor e aumenta o consumo de energia.

Desempenho e causas de falhas na vedação da gaxeta:

De acordo com o princípio da vedação da gaxeta, há três fontes de vazamento na cavidade de vedação:

As principais falhas e suas causas são as seguintes:

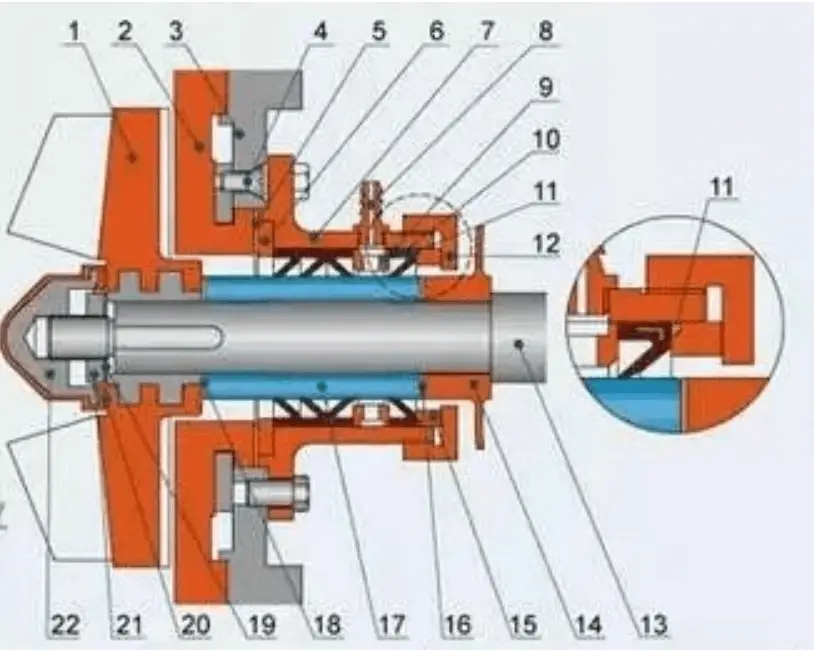

Vista parcial da vedação dinâmica do tipo K com água de resfriamento

| 1. Impulsor | 7. Caixa de vedação | 13. Eixo | 19. Arruela de pressão |

|---|---|---|---|

| 2. Bomba | 8. Bocal de água de resfriamento | 14. Bloqueio de peça ácida | 20. Almofada da porca de trava L |

| 3. Cobertura traseira | 9. Anel de vedação de água | 15. Anel superior | 21. Porca de travamento |

| 4. Parafuso de conexão cruzada | 10. Anel K | 16. Junta da luva do eixo | 22. Porca de fixação |

| 5. Junta da caixa de vedação | 11. Anel de vedação | 17. luva do eixo | |

| 6. Bloco de gaxetas da caixa de vedação | 12. Tampa da caixa de vedação | 18. Almofada do impulsor |

Quando a bomba de produtos químicos está em operação, a pressão gerada pelo impulsor auxiliar equilibra o líquido de alta pressão na saída da bomba, garantindo uma vedação adequada.

Durante o desligamento, o impulsor auxiliar para de funcionar, portanto, deve ser equipado com um dispositivo de vedação de desligamento para evitar vazamentos de produtos químicos.

O impulsor auxiliar tem uma estrutura de vedação simples e confiável, com uma longa vida útil, garantindo que não haja vazamentos durante a operação da bomba.

Por isso, ele é usado com frequência em bombas que transportam meios impuros no setor químico.

Há vários tipos de vedações, incluindo vedações centrífugas, vedações em espiral e vedações magnéticas de fluido. O selo em espiral é particularmente promissor.

A vedação totalmente fechada pode ser do tipo diafragma ou de blindagem, entre outros.

1) Selo de potência centrífuga

O princípio das vedações de potência centrífuga:

Um selo dinâmico centrífugo funciona expulsando o meio líquido em uma direção radial por meio de força centrífuga, impedindo assim que o líquido entre na lacuna de vazamento para obter um efeito de vedação. Esse tipo de vedação é adequado apenas para meios líquidos e não para meios gasosos.

Portanto, se a estanqueidade for necessária na aplicação de uma vedação centrífuga, deverá ser usada uma combinação de vedações centrífugas e outros tipos de vedação.

A vedação centrífuga mais comumente usada é o slinger de óleo, que é amplamente utilizado em vários dispositivos de transmissão para vedar óleo lubrificante ou outros líquidos. Quanto maior for a velocidade do cárter de óleo, melhor será o desempenho da vedação. Por outro lado, se a velocidade for muito baixa ou se não houver rotação, a vedação do slinger de óleo se tornará ineficaz.

Além disso, a vedação do slinger de óleo não é limitada pela alta temperatura, o que a torna uma opção adequada para aplicações de alta temperatura e alta velocidade, como uma bomba de óleo de transferência de calor. No entanto, ele não pode ser usado em aplicações de alta pressão e, normalmente, é usado em situações com diferença de pressão zero ou quase zero.

O slinger centrífugo de óleo tem as vantagens de uma estrutura simples, baixo custo, consumo de energia sem atrito, sem desgaste e com baixa manutenção, o que o torna uma opção amplamente utilizada.

A estrutura das vedações centrífugas:

Uma vedação centrífuga é um dispositivo de vedação de óleo sem cárter de óleo. Em um eixo liso, a adesão do meio líquido facilita o vazamento ao longo da superfície do eixo. Entretanto, se houver uma ou duas ranhuras de anel no eixo, será difícil para o líquido atravessar a interface afiada na ranhura do anel. Com a ajuda da força centrífuga do eixo rotativo, é fácil sacudir o líquido e garantir a vedação.

O slinger de óleo centrífugo é integrado ao eixo, o que bloqueia o líquido que tenta vazar e joga o líquido para a circunferência da tampa de vedação sob a ação da força centrífuga. O líquido então flui para o orifício de retorno de óleo abaixo para retornar o óleo.

Uma ranhura de anel está localizada na junção da tampa de vedação e do coletor de óleo, permitindo que o líquido na parede da tampa de vedação flua pela ranhura do anel em vez de entrar no espaço entre a tampa de vedação e o eixo.

Ao projetar um dispositivo centrífugo de vedação do slinger de óleo, é importante reduzir ao máximo a folga radial e a folga axial entre o slinger de óleo e a tampa de vedação, a fim de reduzir a folga radial entre a tampa de vedação e o eixo. A ranhura do anel da tampa de vedação deve ser grande o suficiente, o espaço de lançamento de óleo entre a tampa de vedação e o slinger de óleo deve ser grande o suficiente e o canal de retorno de óleo deve ser o mais suave possível.

A vedação do impulsor do slinger de óleo é equivalente a várias peças dispostas em um ou em ambos os lados do cárter de óleo, o que suporta o efeito de sopro produzido pela rotação do impulsor. Isso lança o óleo lubrificante vazado para o orifício de retorno junto com o fluxo radial, reduzindo assim o desvio do óleo lubrificante ao longo do eixo.

O tamanho das pás do impulsor não deve ser excessivo e não deve haver um número muito grande delas. Isso ocorre porque um forte fluxo de ar combinado com uma mistura de óleo lubrificante pode causar a formação de espuma, o que prejudica o retorno do óleo e aumenta o consumo de energia.

As vedações da lâmina traseira e as vedações auxiliares do impulsor são frequentemente usadas como vedações do eixo em bombas centrífugas.

Para estabilizar o fluxo e aumentar a capacidade de vedação, um conjunto de palhetas-guia fixas é frequentemente colocado dentro da câmara de vedação do impulsor auxiliar. Isso ajuda a reduzir a pressão sobre a superfície lisa do impulsor auxiliar.

Um dos benefícios dos selos de potência centrífugos é que eles não têm contato direto de fricção e podem acomodar uma ampla lacuna de vedação. Isso os torna adequados para a vedação de meios que contêm impurezas sólidas e apresentam baixo desgaste, longa vida útil e um projeto confiável com vazamento zero.

No entanto, elas têm capacidade limitada para lidar com diferenças de pressão e consomem uma quantidade significativa de energia, às vezes até um terço da potência útil da bomba.

Além disso, por ser uma vedação dinâmica, a capacidade de vedação é perdida assim que a bomba para e, portanto, deve ser complementada por uma vedação de estacionamento.

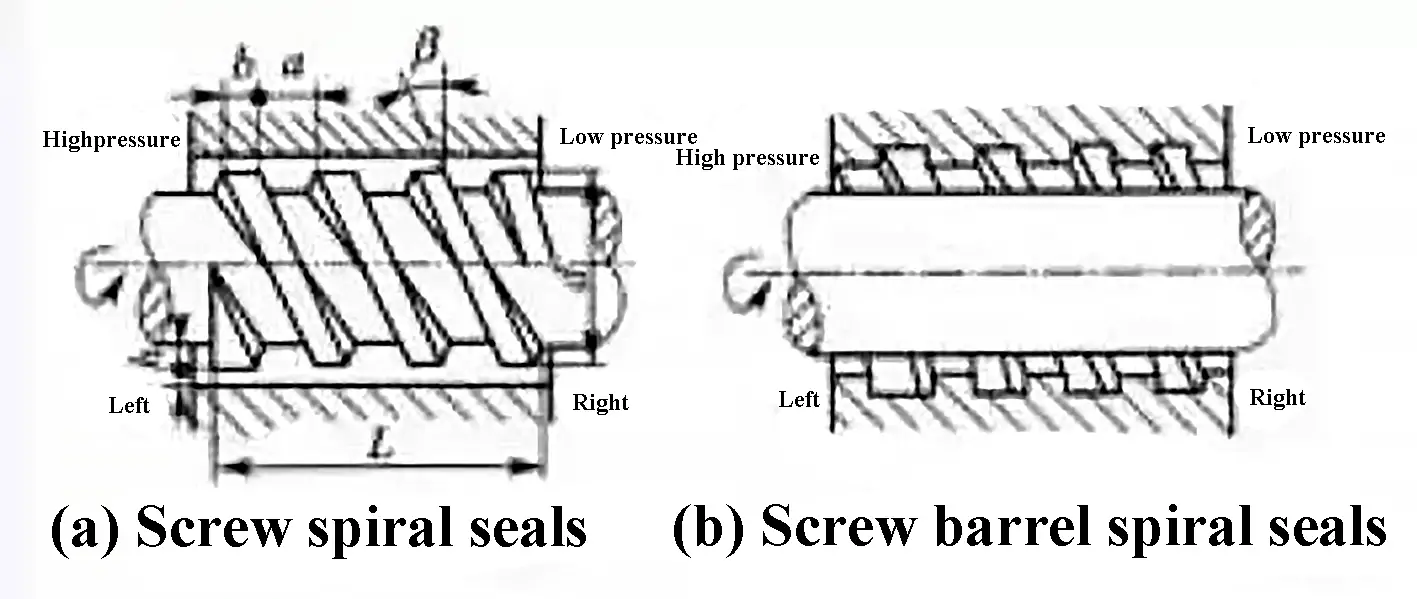

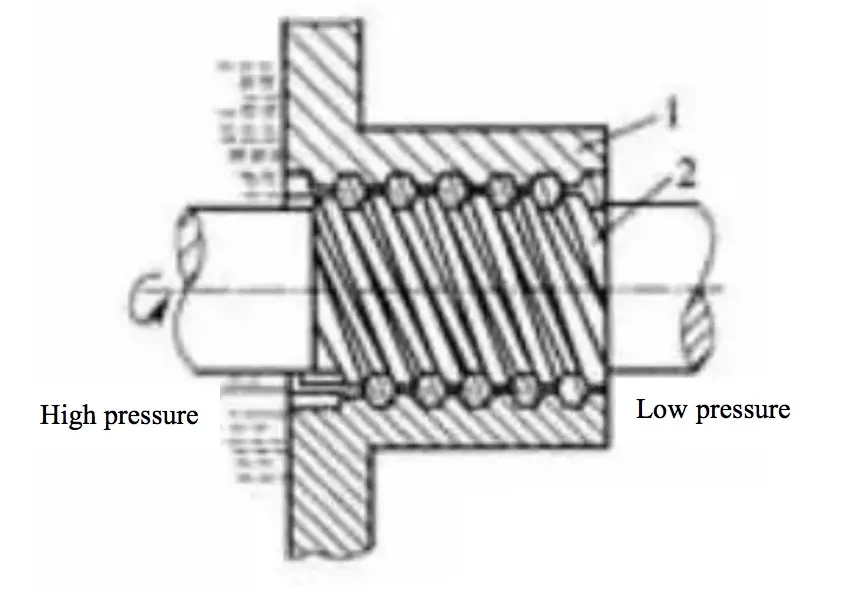

2) Vedação dinâmica em espiral

O princípio de funcionamento de um selo dinâmico de parafuso é semelhante ao de uma bomba de parafuso. Se uma rosca de parafuso for cortada no eixo (ou a ranhura do parafuso for gravada na carcaça ou em ambos), a rotação do eixo será no sentido horário.

O atrito entre o meio líquido e o invólucro produz uma força no sentido anti-horário, e o componente dessa força de atrito F ao longo da rosca direita é para a direita, fazendo com que o líquido seja empurrado para a direita, assim como uma porca se move ao longo de um parafuso.

À medida que o volume diminui, a cabeça de pressão aumenta, equilibrando a pressão de vedação estabelecida com a pressão do fluido que está sendo vedado, evitando assim vazamentos.

Ao projetar um dispositivo de vedação de rosca, é importante prestar atenção à direção do deslocamento do óleo da rosca. Se houver um erro nessa direção, a vedação não funcionará corretamente e poderão ocorrer vazamentos.

Observe que o selo de rosca é um tipo de selo dinâmico, e sua função de vedação pode ser perdida quando o dispositivo estiver em repouso ou operando em baixas velocidades. Nesses casos, pode ser necessária uma vedação de parada, o que aumenta a complexidade do dispositivo e exige espaço axial adequado.

8. Selo mecânico

O selo mecânico, também chamado de selo de face final, é atualmente a forma de selo mais usada no setor de bombas químicas devido ao seu baixo vazamento e longa vida útil. Ele é considerado o principal modo de vedação do eixo para esse tipo de equipamento em todo o mundo.

De acordo com as normas nacionais pertinentes, um selo mecânico é definido como um dispositivo que evita o vazamento de fluido por meio de pelo menos um par de extremidades perpendiculares ao eixo de rotação, contando com a pressão do fluido e a força elástica (ou magnética) do mecanismo de compensação, em coordenação com selos auxiliares.

Os selos mecânicos de PTFE resistentes à corrosão, amplamente utilizados, são eficazes na prevenção de vazamento de fluido.

É importante observar que qualquer forma de vedação deve impedir que a bomba centrífuga química fique em marcha lenta, pois a marcha lenta pode causar falhas na vedação.

Princípio do selo mecânico:

Os selos mecânicos, também chamados de selos de face final, são dispositivos de vedação de eixo usados em máquinas rotativas para evitar vazamentos de fluido. Eles funcionam usando um par de faces de extremidade perpendiculares ao eixo de rotação, juntamente com a pressão do líquido e a força elástica de um mecanismo de compensação, para criar uma vedação estanque.

Os selos mecânicos são comumente usados em bombas, caldeiras, compressores e outros equipamentos similares de eixo rotativo. Eles são compostos por um anel móvel, um anel estático, um elemento de pressão e um elemento de vedação.

O anel móvel gira com o eixo da bomba e se encaixa perfeitamente no anel estático para formar uma superfície de vedação que impede o escape do meio. A pressão do líquido na câmara de vedação pressiona a face final do anel móvel contra a face final do anel estático, criando um filme líquido fino e uma pressão específica adequada para obter uma vedação.

O elemento de compressão gera pressão, mantendo a face da extremidade da bomba próxima quando a bomba não está funcionando e evitando vazamentos e a entrada de impurezas. O elemento de vedação inclui um elemento elástico para amortecer as vibrações e os impactos da bomba, bem como as folgas entre o anel móvel e o eixo e entre o anel estático e o gargalo.

Os selos mecânicos são integrados a outras partes da bomba durante a operação. O desempenho do selo mecânico depende de seus próprios componentes, do dispositivo de vedação auxiliar e dos requisitos técnicos de instalação. Para garantir o funcionamento adequado do selo mecânico, é importante primeiro atender a esses requisitos.

Os problemas existentes no uso do selo mecânico na bomba química são os seguintes:

Os selos mecânicos em equipamentos rotativos podem falhar por vários motivos, inclusive por desgaste nas faces do selo, rachaduras quentesAs molas podem sofrer deformações, deformações e danos. Com o tempo, as molas também podem ficar relaxadas, fraturadas e corroídas.

Além disso, os anéis de vedação auxiliares podem apresentar rachaduras, torções, deformações e fraturas.

Desempenho e causas de falha do selo mecânico:

A vedação de parafuso é um tipo de vedação dinâmica criada pela usinagem de uma ranhura em espiral no eixo rotativo ou na luva que envolve o eixo. Um meio de vedação é preenchido entre o eixo e a luva para evitar o vazamento de fluido.

À medida que o eixo gira, a ranhura em espiral cria um efeito de transporte semelhante ao de uma bomba, o que ajuda a manter o fluido de vedação. A capacidade de vedação do selo de rosca é influenciada por fatores como o ângulo da rosca, o passo, a largura do dente, a altura do dente, o comprimento de ação do dente e a folga entre o eixo e a luva.

Uma das vantagens da vedação de parafuso é sua longa vida útil, pois não há atrito entre as vedações. No entanto, a capacidade de vedação é limitada devido ao curto comprimento do parafuso, que geralmente é restringido por limitações de espaço estrutural. Além disso, quando a bomba é operada em uma velocidade reduzida, o efeito de vedação do selo de rosca é bastante reduzido.

O Dry Gas Seal, também conhecido como "Dry Running Gas Seal", é um novo tipo de tecnologia de vedação de extremidade de eixo que utiliza a tecnologia de vedação com fenda para vedação de gás e é considerada uma vedação sem contato.

Princípio da vedação de gás seco:

Quando um anel móvel com uma ranhura hidrodinâmica (variando de 2,5 a 10 micrômetros) é posicionado na borda externa da face da extremidade, a ranhura hidrodinâmica cria um fluxo que bombeia o gás isolado de alta pressão do diâmetro externo (também conhecido como lado a montante) para a superfície de vedação.

A pressão do filme de gás aumenta progressivamente do diâmetro externo em direção ao diâmetro da ranhura e diminui gradualmente do diâmetro da ranhura em direção ao diâmetro interno.

Como resultado do aumento da pressão na máscara da extremidade, a força de abertura é maior do que a força de fechamento aplicada ao anel de vedação.

Uma fina camada de ar (1 a 3 milímetros) é criada entre as superfícies de atrito, permitindo que a vedação opere em um estado sem contato.

Essa película de gás formada bloqueia com eficácia o vazamento do meio de vedação de pressão relativamente baixa, obtendo zero vazamento ou escape do meio de vedação.

A bomba química é frequentemente usada para transportar substâncias voláteis corrosivas ou tóxicas, o que torna o desempenho da vedação um fator crucial para determinar a qualidade da bomba.

Ao selecionar uma bomba química, os seguintes padrões devem ser considerados.

Para vedações estáticas, normalmente são usados apenas anéis de vedação e gaxetas, sendo os anéis O-rings os anéis de vedação mais comumente usados.

Para vedações dinâmicas, os selos de gaxeta raramente são usados e são substituídos principalmente por selos mecânicos, que podem ser divididos em tipos de face de extremidade única, face de extremidade dupla, balanceados e sem equilíbrio.

O tipo balanceado é mais adequado para a vedação de meios de alta pressão, normalmente definidos como pressões superiores a 1,0 MPa.

Os selos mecânicos de face dupla são usados principalmente para meios com alta temperatura, tendência à cristalização, alta viscosidade e presença de partículas ou volatilização tóxica.

Um líquido de isolamento deve ser introduzido na cavidade de vedação, com uma pressão que é geralmente de 0,07 a 0,1 MPa maior do que a pressão do meio.

Para a vedação estática de bombas químicas, os materiais de fluororubber são comumente usados. Em casos especiais, podem ser usados materiais de PTFE.