A escolha do método correto de soldagem a laser pode afetar drasticamente a eficiência da fabricação e a qualidade do produto. Você já se perguntou se a soldagem a laser contínua ou por pulso é melhor para suas necessidades? Este artigo detalha as diferenças, comparando aspectos como potência, eficiência e adequação da aplicação. Ao final, você entenderá qual técnica se alinha melhor aos seus requisitos específicos de soldagem, garantindo um desempenho ideal e uma boa relação custo-benefício. Mergulhe de cabeça para tomar uma decisão informada que poderá otimizar suas operações e melhorar a qualidade de sua produção.

Soldagem contínua do chapa galvanizada pelo laser semicondutor

Pulsado soldagem de aço inoxidável placa com laser Nd 3 +: YAG

Os lasers podem ser classificados por vários métodos, sendo o comprimento de onda e o meio ativo as duas principais abordagens de categorização. A classificação baseada no comprimento de onda divide os lasers nas categorias infravermelho, visível e ultravioleta, enquanto a classificação do meio ativo inclui lasers de CO2, lasers de fibra, lasers de estado sólido de Nd3+:YAG, lasers de disco de Nd3+:YAG (de propriedade da Trumpf), lasers semicondutores diretos e lasers de corante, entre outros. Além disso, os lasers são diferenciados por seu modo de operação: onda contínua (CW) ou pulsada.

A operação fundamental de um laser envolve a saída do feixe por meio da oscilação em uma cavidade ressonante. Entretanto, a oscilação de alta frequência pode produzir várias saídas. A transição da operação de onda pulsada para contínua ocorre quando a frequência de saída atinge um limite crítico.

Embora não exista um padrão universalmente aceito para a definição entre lasers de onda contínua e pulsada no setor acadêmico ou industrial, existe um consenso geral:

Em aplicações de corte de metal, os parâmetros de frequência típicos variam de acordo com o tipo de laser. Por exemplo, os lasers de fibra IPG e Raycus geralmente operam a 5.000 Hz, enquanto as máquinas de corte a laser de estado sólido Nd3+:YAG mais antigas geralmente funcionam a 300 Hz. Os lasers CW são geralmente caracterizados por sua potência de saída, enquanto os lasers pulsados são definidos pela potência de pulso único, potência média, largura de pulso e frequência.

A relação entre esses parâmetros para lasers pulsados pode ser expressa como:

Potência média = potência de pulso único × largura de pulso × frequência

Essa equação permite a avaliação de desempenho econômica e a otimização de sistemas de laser pulsado em aplicações industriais.

Em metal soldagem a laserEm um processo de soldagem de pulso, a escolha da fonte de laser afeta significativamente o processo e os resultados da soldagem. Tradicionalmente, os lasers de estado sólido Nd3+:YAG têm sido usados para soldagem por pulso, enquanto os lasers de fibra dominam as aplicações de soldagem contínua. No entanto, os recentes avanços na tecnologia de laser estão apagando essas distinções, com os lasers semicondutores diretos de nível industrial ganhando força nas operações de soldagem contínua.

A soldagem a laser de pulso, normalmente empregando lasers Nd3+:YAG, é caracterizada por pulsos de baixa frequência e alta energia. Por exemplo, um laser de pulso de 500W pode gerar potências de pulso único superiores a 12kW, resultando em uma profundidade de penetração superior em comparação com lasers de fibra de potência média equivalente. Essa alta potência de pico permite a soldagem eficaz de materiais reflexivos e possibilita o controle preciso da entrada de calor, tornando-o ideal para aplicações que exigem zonas afetadas pelo calor (HAZ) mínimas.

Por outro lado, os lasers de onda contínua (CW), principalmente os lasers de fibra, fornecem saída estável e de alta frequência com energias de pulso único mais baixas. Esses lasers são excelentes em aplicações de soldagem de alta velocidade e oferecem excelente qualidade de feixe, permitindo o fornecimento de energia focada e qualidade de solda consistente por longos períodos. A natureza contínua do feixe também facilita a soldagem suave de materiais mais espessos e permite técnicas avançadas, como a soldagem remota.

Para ilustrar a diferença entre a soldagem por pulso e a soldagem contínua, considere esta analogia: a soldagem por pulso se assemelha à cravação de estacas, em que cada impacto é forte, mas pouco frequente, resultando em uma transferência de energia profunda e localizada. A soldagem contínua, por outro lado, é semelhante a uma martelada rápida com uma pistola de pregos elétrica, fornecendo um fluxo constante de impactos de baixa energia em alta velocidade, garantindo uma distribuição consistente de energia ao longo da costura de solda.

A seleção entre lasers de pulso e contínuos depende de fatores como propriedades do material, configuração da junta, requisitos de velocidade de produção e características de solda desejadas. Os sistemas de laser modernos geralmente oferecem recursos híbridos, combinando as vantagens dos modos contínuo e de pulso para otimizar os processos de soldagem para aplicações específicas.

À medida que a tecnologia de laser continua a evoluir, as tendências emergentes incluem o desenvolvimento de lasers de pulso ultracurto para aplicações de microssoldagem e a integração de monitoramento de processos em tempo real e sistemas de controle adaptáveis para melhorar a qualidade e a consistência da solda em ambientes de produção automatizados.

As características do feixe de lasers desempenham um papel fundamental em seu desempenho de corte e em suas aplicações. Diferentes tipos de laser exibem perfis de feixe distintos, que influenciam significativamente sua interação com os materiais.

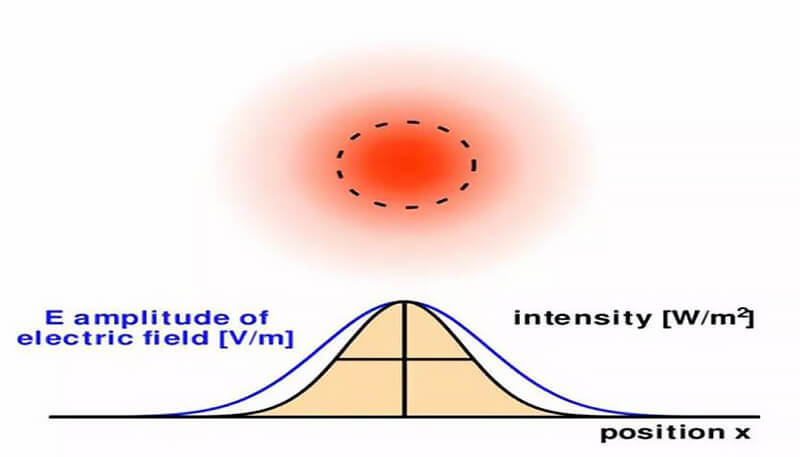

Os lasers de fibra de onda contínua (CW) normalmente produzem um perfil de feixe gaussiano. Esse perfil é caracterizado por uma alta densidade de potência no centro do feixe, que diminui exponencialmente em direção às bordas, seguindo uma curva em forma de sino. A distribuição gaussiana resulta em uma saída TEM00 (Transverse Electromagnetic Mode, modo eletromagnético transversal), oferecendo excelente capacidade de focalização e alta densidade de potência no ponto focal. Essa característica torna os lasers de fibra CW particularmente eficazes para corte e soldagem de metais de alta precisão.

Por outro lado, os lasers pulsados geralmente apresentam um perfil de feixe de topo plano (ou top-hat). Esse perfil apresenta uma distribuição de energia mais uniforme em toda a seção transversal do feixe, com bordas relativamente nítidas. A distribuição uniforme de energia dos feixes de topo plano oferece vantagens em determinadas aplicações, como tratamento de superfície, tratamento térmico e alguns tipos de soldagem, em que é desejável uma deposição de energia mais uniforme.

Vale ressaltar que os lasers diretos de diodo (DDLs) também produzem normalmente um perfil de feixe semelhante à distribuição de topo plano. Embora não seja o foco desta discussão, os DDLs estão ganhando importância em aplicações industriais devido à sua alta eficiência e ao design compacto. Suas características de feixe podem oferecer vantagens em aplicações que exigem aquecimento ou processamento uniforme em áreas maiores.

Distribuição de energia de feixes gaussianos

Distribuição de energia do feixe de ponta plana

A frequência da saída de luz na soldagem contínua é extremamente alta.

Quando a proteção e os parâmetros de soldagem adequados são usados, é possível obter uma solda uniforme e suave que não requer esmerilhamento ou polimento.

A soldagem por pulso, por outro lado, tem uma frequência de luz mais baixa e produz um som de batida claro e intermitente durante o processo de soldagem. processo de soldagem. A solda resultante tem uma aparência plana de escama de peixe, semelhante à soldagem a arco de argônioou pontos de solda individuais completos, conforme necessário.

A soldagem contínua requer apenas a seleção de alguns parâmetros, como a trilha de soldagem, a velocidade de operação e a potência adequadas, o que a torna relativamente simples. A soldagem por pulso, no entanto, exige uma consideração abrangente de vários parâmetros, incluindo largura de pulso, frequência de saída de luz, potência de pulso único, velocidade de operação e forma de onda de pulso, o que a torna um processo mais complexo.

Ponto de solda por pulso (ponto de solda)

Cordão de solda contínuo

Além disso, o feixe de laser de fibra tem uma alta densidade de energia em seu centro óptico. Com a tecnologia atual, o feixe de laser pode ser transmitido com eficiência por uma fibra com um diâmetro de núcleo muito pequeno. Isso faz com que os lasers de luz de média a alta potência sejam ideais para a soldagem de penetração profunda, produzindo soldas com uma alta relação entre profundidade e largura.

A distribuição de topo plano dos feixes de laser pulsado oferece benefícios significativos para a soldagem por condução de calor, especialmente na soldagem de emendas de chapas finas.

O laser de fibra contínua revolucionou significativamente o setor de soldagem, conquistando uma fatia substancial do mercado de lasers de estado sólido de CO2 e Nd3+:YAG. Essa mudança é atribuída às suas características superiores: maior estabilidade, menor consumo de energia, maior eficiência, qualidade excepcional do feixe e maior densidade de energia. As tendências do setor indicam que essa tecnologia continuará a dominar em um futuro próximo.

Apesar da ascendência do laser de fibra contínua, os lasers de estado sólido Nd3+:YAG mantêm sua relevância em aplicações especializadas. Seu extenso histórico de desenvolvimento e a presença estabelecida no mercado os posicionam bem para setores de nicho que exigem comprimentos de onda ou características de pulso específicos.

Atualmente, a soldagem a laser contínua se destaca em aplicações de penetração profunda. O setor de peças automotivas, por exemplo, utiliza amplamente lasers de fibra óptica para soldagem de precisão de componentes, como engrenagens de transmissão e peças de motor. À medida que as tecnologias de laser de fibra e laser semicondutor direto avançam, prevemos uma adoção mais ampla em diversos setores, incluindo aeroespacial, fabricação de dispositivos médicos e eletrônicos avançados.

A alta eficiência e a estabilidade da soldagem a laser contínua se alinham perfeitamente com o impulso do setor de manufatura em direção aos princípios da Indústria 4.0. Esses lasers se integram bem a linhas de produção automatizadas, sistemas robóticos e monitoramento de processos em tempo real, permitindo processos de fabricação inteligentes que aumentam a produtividade e o controle de qualidade.

Embora a participação de mercado da soldagem por pulso tenha diminuído, ela continua sendo relevante para aplicações específicas. Os lasers de fibra desenvolveram modos quase contínuos que competem com a soldagem por pulso tradicional, oferecendo altas potências de pico com entrada de calor controlável. No entanto, a soldagem por pulso continua indispensável para materiais sensíveis ao calor, aplicações de microssoldagem e cenários que exigem controle preciso sobre a zona afetada pelo calor (HAZ).

O laser de estado sólido Nd3+:YAG, com suas vantagens de custo inicial mais baixo, operação fácil de usar e manutenção simplificada, continua a ser uma opção viável para operações e oficinas de pequena e média escala. Esses fatores, combinados com sua presença estabelecida em determinados setores, garantem a relevância contínua da tecnologia de soldagem por pulso.

À medida que a tecnologia de soldagem evolui, esperamos ver mais inovações na modelagem de feixes, soluções com vários feixes e técnicas de soldagem híbrida que combinam os pontos fortes de diferentes tipos de laser para enfrentar desafios complexos de fabricação.

A seleção do método de soldagem ideal entre a soldagem a laser pulsada e a contínua requer uma avaliação abrangente de vários fatores, incluindo o investimento inicial, os custos operacionais, os requisitos específicos do processo, a eficiência da produção e as considerações sobre o material.

A soldagem a laser pulsada, embora apresente menor eficiência energética geral, oferece controle preciso sobre a entrada de calor por meio de alta energia de pulso único. Essa característica a torna particularmente adequada para materiais sensíveis ao calor, seções finas e aplicações que exigem zonas afetadas pelo calor mínimas. No entanto, o equipamento especializado e as taxas de produção potencialmente mais lentas podem levar a custos operacionais mais altos.

A soldagem a laser contínua, por outro lado, oferece eficiência energética superior e velocidades de produção mais altas, resultando em custos mais baixos por unidade para fabricação de alto volume. A entrada consistente de calor permite uma penetração mais profunda e é ideal para materiais mais espessos. Embora o investimento inicial em sistemas de laser contínuo possa ser maior, os custos operacionais de longo prazo geralmente são menores devido à melhor utilização de energia e aos tempos de processamento mais rápidos.

A escolha entre esses métodos depende, em última análise, dos requisitos específicos do aplicativo:

Os sistemas híbridos emergentes que combinam os dois métodos estão oferecendo agora maior flexibilidade, permitindo que os fabricantes otimizem seus processos para uma gama mais ampla de aplicações. À medida que a tecnologia a laser continua avançando, as melhorias na qualidade do feixe, na eficiência de energia e nos sistemas de controle estão diminuindo ainda mais os limites entre essas duas abordagens, o que pode levar a soluções de soldagem mais versáteis no futuro.