Você já se perguntou como selecionar os materiais de soldagem certos para o aço inoxidável? Este artigo se aprofunda nas complexidades da soldagem de diferentes tipos de aço inoxidável, destacando as principais considerações, como a combinação de materiais de base, o tratamento de metais diferentes e a prevenção de problemas como a corrosão intergranular. Ao final, você terá uma compreensão clara de como escolher os consumíveis de soldagem adequados para garantir soldas fortes e duráveis. Mergulhe de cabeça para aprender dicas essenciais que podem economizar seu tempo e aprimorar seus projetos de soldagem.

Há quatro tipos de aço inoxidável: austenítico, martensítico, ferrítico e duplex (conforme mostrado na Tabela 1).

Tabela 1 Tipos de aço inoxidável e seus teores de elementos Cr e Ni

| Tipos | Cr/% | Ni/% | Grau |

|---|---|---|---|

| Austenita | 16-30 | 8-40 | 200,300 |

| Martensita | 11-18 | 0-5 | 403,410,416,420 |

| Ferrite | 11-30 | 0-4 | 405,409,430,422,446 |

| Duplex | 18-28 | 4-8 | 2205 |

Isso se baseia na estrutura metalográfica do aço inoxidável em temperatura ambiente. Ao aquecer o aço macio a 1550°F, sua estrutura se transforma de uma fase de ferrita para uma fase de ferrite. austenita fase. Após o resfriamento, a estrutura do aço de baixo carbono volta a ser ferrita.

A estrutura de austenita em altas temperaturas não é magnética e tem menor resistência, mas melhor tenacidade, em comparação com a estrutura de ferrita em temperatura ambiente.

Se o teor de cromo (Cr) no aço for maior que 16%, a estrutura de ferrita à temperatura ambiente é estabilizada, fazendo com que o aço permaneça no estado de ferrita em todas as faixas de temperatura. Esse tipo de aço é chamado de aço inoxidável ferrítico.

Se o teor de Cr for maior que 17% e o teor de níquel (Ni) for maior que 7%, a fase de austenita é estabilizada, permitindo que o aço permaneça no estado de austenita desde baixas temperaturas até próximo ao ponto de fusão. Esse tipo de aço é conhecido como aço inoxidável austenítico e geralmente é chamado de tipo "Cr-Ni". Martensítico e aços inoxidáveis ferríticos são chamados de tipo "Cr".

Elementos em aço inoxidável e os metais de enchimento podem ser classificados como formadores de austenita ou de ferrita. Os elementos formadores de austenita mais importantes são Ni, carbono (C), manganês (Mn) e nitrogênio (N), enquanto os principais elementos formadores de ferrita são Cr, silício (Si), molibdênio (Mo) e nióbio (Nb). O conteúdo do elemento pode ser ajustado para controlar o conteúdo de ferrita na solda.

O aço inoxidável austenítico é mais fácil de soldar e tem melhor qualidade da soldagem em comparação com o aço inoxidável com menos de 5% Ni. O juntas soldadas de aço inoxidável austenítico têm boa resistência e tenacidade e, normalmente, não requerem pré-aquecimento ou tratamento térmico pós-soldagem.

No campo da soldagem de aço inoxidável, o aço inoxidável austenítico representa 80% da quantidade total de aço inoxidável utilizado, portanto, este artigo se concentrará na soldagem de aço inoxidável austenítico.

Ao soldar o mesmo material de base, é importante combinar o material de base com o material de soldagem. Por exemplo, ao soldar aço inoxidável 310 ou 316, você deve usar o material de soldagem correspondente.

No caso de materiais diferentes, recomenda-se escolher um metal de base com alto teor de elementos de liga. Por exemplo, ao soldar aço inoxidável 304 e 316, você deve escolher consumíveis de soldagem do tipo 316.

No entanto, há exceções ao princípio de correspondência com o material de base. Nesses casos, é importante consultar um especialista em soldagem seleção de materiais tabela. Por exemplo, embora o aço inoxidável tipo 304 seja um material de base comum, não há eletrodo 304 disponível.

Ao soldar aço inoxidável 304, recomenda-se usar o material de soldagem tipo 308, pois os elementos adicionais do aço inoxidável 308 podem estabilizar efetivamente a área de solda. O 308L também é uma alternativa aceitável. O "L" em 308L significa low teor de carbonocom um teor de carbono de 0,03% ou menos. Em comparação, o aço inoxidável 308 padrão pode conter até 0,08% de carbono.

Tipo L materiais de soldagemcomo o 308L, pertencem ao mesmo tipo de materiais de soldagem que não são do tipo L, mas têm a vantagem de ter um teor de carbono menor, reduzindo o risco de corrosão intergranular (Figura 1).

Acredita-se que o uso de consumíveis de soldagem do tipo L aumentará à medida que os fabricantes buscarem melhorar a qualidade de seus produtos.

Figura 1 O uso de materiais de solda em forma de L pode reduzir a tendência de corrosão intergranular

Os fabricantes que usam o método de soldagem GMAW podem considerar o uso de materiais de soldagem do tipo 3XXSi, pois a adição de silício (Si) pode melhorar a molhabilidade (Figura 2).

Em situações em que a solda tem uma grande protuberância ou o banho de solda está mal conectado na extremidade do filete ou da solda sobreposta, o uso de soldas contendo Si soldagem com proteção gasosa pode melhorar a molhabilidade e aumentar a taxa de deposição.

Na soldagem GMAW, para melhorar a molhabilidade do material de soldagem, pode ser usado um arame de soldagem contendo Si, como 308L Si ou 316L Si (Figura 2).

Ao considerar a precipitação de carboneto, um material de soldagem do tipo 347 com uma pequena quantidade de nióbio (Nb) pode ser escolhido como uma solução.

Para reduzir os custos, algumas peças estruturais podem ter uma camada resistente à corrosão adicionada à sua superfície por soldagem de aço carbono.

Ao soldar ligas de base sem elementos de liga e ligas de base com elementos de liga, um liga de soldagem com um teor de liga mais alto é usado para equilibrar a taxa de diluição na solda.

Ao soldar aço carbono com aço inoxidável 304 ou 316, bem como outros aços inoxidáveis diferentes (Tabela 2), os consumíveis de soldagem 309L são comumente usados. Se for desejado um teor mais alto de cromo (Cr), será usado o tipo 312.

Tabela 2 Os aços inoxidáveis com alto teor de liga 309L e 312 são adequados para a soldagem de aço inoxidável e aço carbono

| Ni | Si | C | Mn | Cr | FN WRC-92 | N | Mo | |

|---|---|---|---|---|---|---|---|---|

| 309L | 13.4 | 0.4 | 0.02 | 1.8 | 23.2 | 10 | 0.05 | 0.1 |

| 312 | 8.8 | 0.4 | 0.1 | 1.6 | 30.7 |

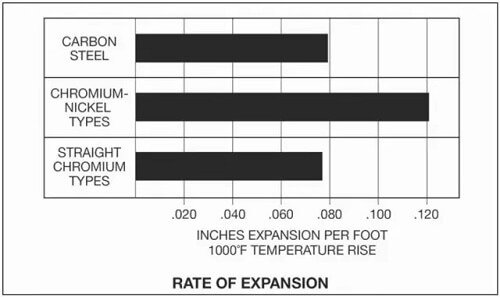

É importante observar que a taxa de expansão térmica do aço inoxidável austenítico é 50% maior do que a do aço carbono.

Durante a soldagem, a diferença na taxa de expansão térmica pode resultar em estresse interno e causar rachaduras.

Para atenuar esse problema, é necessário selecionar o material de soldagem adequado ou especificar a processo de soldagem (Figura 3).

A Figura 3 destaca a necessidade de maior compensação ao soldar aço carbono e aço inoxidável devido à deformação por empenamento causada por suas diferentes taxas de expansão térmica.

Ao soldar outros materiais, é fundamental limpar primeiro a área usando um solvente sem cloro para remover óleo, marcas e poeira. Uma das principais considerações ao soldar aço inoxidável é evitar a contaminação por aço carbono, o que pode comprometer a resistência à corrosão. Para evitar a contaminação cruzada, algumas empresas armazenam o aço inoxidável e o aço carbono separadamente.

Ao limpar a área ao redor da ranhura, use uma roda de lixa especial e uma escova projetada especificamente para aço inoxidável. Em alguns casos, pode ser necessária uma limpeza secundária da junta. Como a compensação do eletrodo é mais desafiadora na soldagem de aço inoxidável do que na de aço carbono, a limpeza adequada da junta é fundamental.

Para começar, vale a pena observar que o aço inoxidável não enferruja devido à camada protetora de óxido formada pela reação entre o cromo (Cr) e o oxigênio (O).

No entanto, o aço inoxidável pode enferrujar como resultado da precipitação de carboneto e do aquecimento durante o processo de soldagem, levando à formação de óxidos de ferro na superfície da solda. Além disso, uma solda aparentemente perfeita pode resultar em rebaixos em áreas enferrujadas nos limites da solda zona afetada pelo calor dentro de 24 horas.

Para regenerar novos óxidos de cromo e evitar a ferrugem, é necessário polir, decapar, lixar ou esfregar o aço inoxidável após a soldagem. É importante observar que a lixa e a escova usadas devem ser específicas para o aço inoxidável.

O aço inoxidável austenítico não é magnético por natureza. No entanto, as temperaturas elevadas durante a soldagem podem causar o crescimento de grãos na estrutura, levando a um aumento na sensibilidade à trinca após a soldagem.

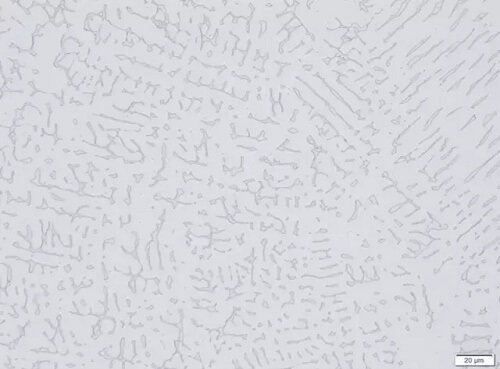

Para reduzir a suscetibilidade a trincas a quente, os fabricantes de materiais de soldagem adicionam elementos formadores de ferrita ao material de soldagem (Figura 4). A presença da fase de ferrita ajuda a refinar os grãos de austenita, aumentando assim a resistência à trinca.

A Figura 4 ilustra o uso da ferrita para evitar trincas a quente em materiais de soldagem austeníticos. A maioria dos materiais de soldagem austeníticos contém uma pequena quantidade de ferrita, como visto na imagem do consumível de soldagem 309L, em que a fase de ferrita (parte cinza) está distribuída por toda a matriz de austenita.

O metal de solda austenítico não é atraído por um ímã, mas uma leve força de sucção é sentida quando um ímã é mantido próximo a ele. No entanto, isso fez com que alguns usuários acreditassem erroneamente que o produto estava mal rotulado ou que o material de solda errado havia sido usado, principalmente quando o rótulo da embalagem não estava presente.

A quantidade de ferrita no consumível depende da temperatura de serviço da aplicação. Por exemplo, uma quantidade excessiva de ferrita pode reduzir a resistência em baixas temperaturas. É por isso que a número de ferrite dos materiais de soldagem do tipo 308 usados em tubulações de GNL está entre 3 e 6, enquanto o número de ferrita dos materiais de soldagem do tipo 308 padrão é 8.

Em conclusão, embora os consumíveis possam parecer semelhantes, pequenas diferenças na composição podem ter um impacto significativo.

Normalmente, a estrutura do aço inoxidável duplex é composta por aproximadamente 50% de fase austenita e 50% de fase ferrita. A fase ferrita contribui para aumentar a força e a resistência à corrosão sob tensão, enquanto a fase austenita aumenta a tenacidade. A combinação dessas duas fases resulta em um desempenho ainda melhor para o aço inoxidável duplex (Figura 5).

A gama de aços inoxidáveis duplex é bastante ampla, sendo o 2205 o tipo mais comum. O 2205 contém 22% de cromo, 5% de níquel, 3% de molibdênio e 0,15% de nitrogênio.

Figura 5 O aço inoxidável duplex combina as vantagens da ferrita e da austenita.

A imagem mostra a estrutura de solda de fase dupla da fase austenita (parte branca) distribuída na matriz de ferrita. Entretanto, quantidades excessivas de ferrita podem representar desafios na soldagem de aços inoxidáveis duplex, pois o calor do arco pode fazer com que os átomos da matriz de ferrita se reordenem.

Para resolver esse problema, os consumíveis de soldagem precisam fornecer mais elementos formadores de austenita, o que geralmente representa um teor de níquel 2-4% maior do que o do metal de base. Por exemplo, o fio fluxado usado na soldagem do aço inoxidável 2205 contém 8,85% de níquel. Após a soldagem, o teor de ferrita na solda é normalmente entre 25-55% (e pode ser ainda maior).

É importante observar que a taxa de resfriamento após a soldagem deve ser lenta o suficiente para permitir a reforma da austenita, mas não muito lenta, pois isso pode resultar na precipitação da fase intermetálica. Da mesma forma, o resfriamento muito rápido pode resultar em ferrita excessiva na zona afetada pelo calor.

Para garantir os melhores resultados, sempre siga o procedimento de soldagem e a seleção de materiais manual fornecido pelo fabricante.

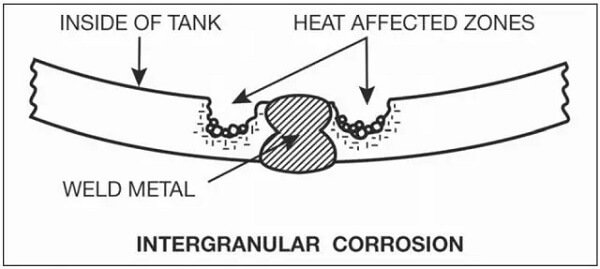

Em temperaturas entre 800 e 1600 °F, se o teor de carbono exceder 0,02%, o carbono (C) se difundirá e migrará para os limites de grão da austenita e reagirá com o cromo (Cr) para formar carbonetos de cromo.

Se uma quantidade excessiva de cromo for fixada pelo carbono, a resistência à corrosão diminuirá, levando a corrosão intergranular se exposto a um ambiente corrosivo. Essa corrosão resultará em erosão nos limites dos grãos (Figura 6).

A Figura 6 ilustra a corrosão intergranular que ocorreu no calor de soldagem zona afetada de um tanque de água cheio de meio corrosivo. Para reduzir a probabilidade de precipitação de carboneto e melhorar a resistência à corrosão, podem ser usados materiais de soldagem com baixo teor de carbono ou com ligas especiais.

Para controlar a precipitação de carboneto, um material de soldagem com baixo teor de carbono é empregado para garantir que o teor de carbono no metal de solda seja o mais baixo possível, até 0,04%. Além disso, a adição de elementos Nb e Ti também pode fixar o carbono, pois esses elementos têm maior afinidade com o carbono do que o cromo. Os consumíveis do tipo 347 são projetados especificamente para essa finalidade.

Para selecionar o soldagem de aço inoxidável Para obter informações sobre o material de solda, é importante reunir informações sobre a aplicação final da solda. Isso inclui detalhes sobre o ambiente de serviço, como a temperatura de serviço, a presença de um meio corrosivo e o nível desejado de resistência à corrosão, bem como a vida útil esperada.

Informações sobre as propriedades mecânicas necessárias em condições de serviço, como resistência, tenacidade, plasticidade e propriedades de fadigaTambém é importante.

A maioria dos principais fabricantes de materiais de soldagem fornece manuais de instruções para a seleção dos materiais. É altamente recomendável consultar esses manuais ou consultar os especialistas técnicos do fabricante para obter ajuda na escolha do material de soldagem correto. Isso garantirá que o material correto seja selecionado para a aplicação e os requisitos específicos.