Você já se perguntou sobre o incrível poder das prensas hidráulicas? Essas maravilhas da engenharia podem exercer uma força imensa, transformando materiais de uma forma que parece quase mágica. Nesta postagem do blog, vamos nos aprofundar no fascinante mundo das prensas hidráulicas, explorando sua história, tipos e princípios de funcionamento. Prepare-se para se surpreender com o poder absoluto dessas maravilhas mecânicas!

Uma prensa hidráulica é uma máquina sofisticada que aproveita o poder da dinâmica de fluidos para gerar uma força imensa, alavancando o princípio de Pascal para realizar uma ampla gama de tarefas industriais. Esse equipamento versátil transforma a pressão do fluido em força mecânica, permitindo a compressão, a formação e a modelagem precisas e controladas de materiais.

Normalmente, uma máquina de prensa hidráulica é composta por três componentes essenciais:

Esses sistemas integrados trabalham em conjunto para fornecer força controlada, tornando as prensas hidráulicas indispensáveis em vários setores, desde a fabricação automotiva e aeroespacial até a metalurgia e os testes de materiais.

Leia mais:

A prensa hidráulica (também conhecida como prensa de óleo hidráulico) aproveita o princípio da pressão hidrostática para processar uma ampla variedade de materiais, incluindo metais, plásticos, borracha, madeira e produtos à base de pó. Esse equipamento versátil opera transmitindo força por meio de um fluido incompressível, normalmente óleo hidráulico, para gerar uma pressão imensa para deformação e modelagem do material.

Amplamente empregadas nos setores de manufatura, as prensas hidráulicas são indispensáveis para várias operações de prensagem e conformação. Essas aplicações abrangem:

A capacidade da prensa hidráulica de fornecer força precisa e controlada faz dela uma ferramenta essencial na fabricação moderna, permitindo a produção de peças complexas com alta precisão e repetibilidade em diversos setores.

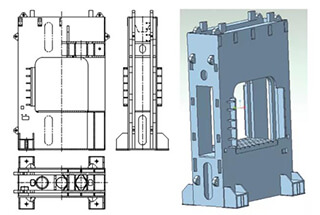

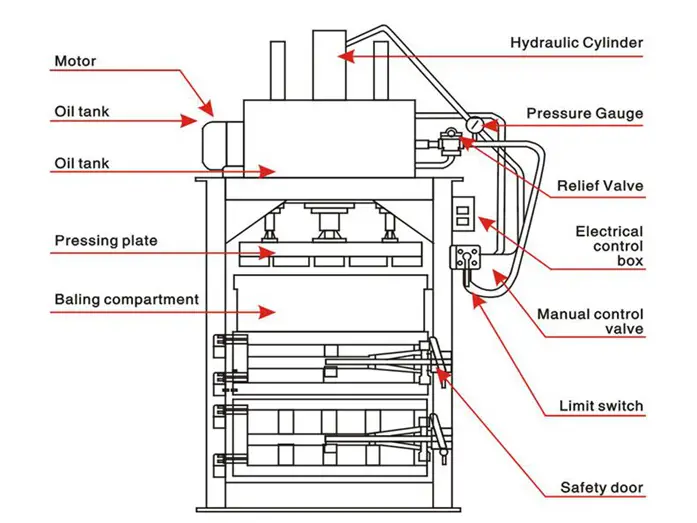

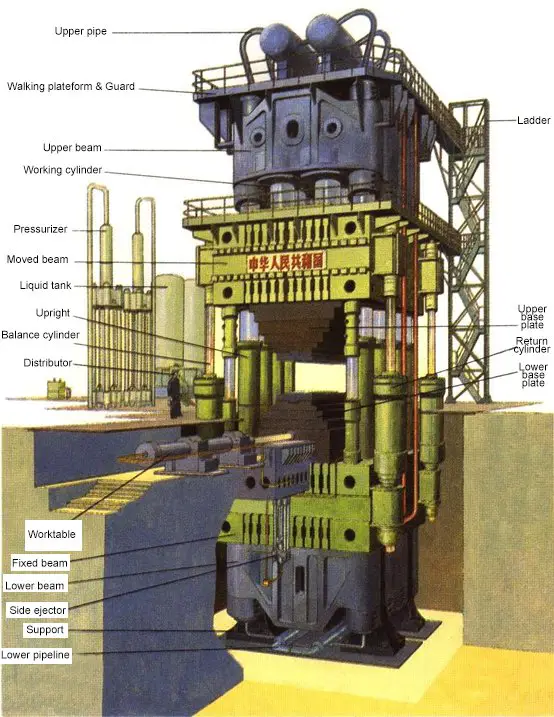

Fig.2 Prensa hidráulica Estrutura da máquina

Maior prensa hidráulica

Fig.3 Molde de 80.000 toneladas Prensa de forjamento

A prensa hidráulica de forjamento sob pressão de 80.000 toneladas tem 27 metros de altura no solo e 15 metros no subsolo, o que a torna uma altura total de 42 metros e um peso total de 22.000 toneladas, ganhando assim o título de prensa hidráulica mais potente e mais forte do mundo.

Como um equipamento estratégico de classe de tesouro nacional, a prensa hidráulica de forjamento gigante representa a força da indústria pesada. Apenas alguns países do mundo têm a capacidade de fabricar uma prensa de forjamento hidráulico desse tipo.

Atualmente, somente a China, os Estados Unidos, a Rússia e a França possuem prensas de forjamento com capacidade superior a 40.000 toneladas.

Os Estados Unidos construíram duas das maiores prensas de forjamento de 45.000 toneladas do mundo em 1955, e elas ainda estão em operação. Em 2001, outra prensa de forjamento de 40.000 toneladas foi construída na Shultz Aço Moinho na Califórnia.

A União Soviética construiu duas enormes prensas de forjamento de 75.000 toneladas em 1961. A França adquiriu uma prensa de forjamento sob pressão de 65.000 toneladas da União Soviética em 1976 e desenvolveu uma prensa de forjamento sob pressão de 40.000 toneladas em colaboração com a Alemanha em 2005.

A primeira prensa de forjamento sob pressão de 30.000 toneladas da China permaneceu inativa por quase 40 anos após sua construção em 1973. Entretanto, nos últimos dois anos, várias prensas enormes foram desenvolvidas rapidamente, com prensas de forjamento de 30.000 toneladas, 40.000 toneladas e 80.000 toneladas sendo construídas somente em 2012.

A prensa hidráulica de 80.000 toneladas quebrou o recorde mundial anteriormente mantido pela União Soviética por 51 anos.

A prensa de forjamento é usada principalmente para produzir peças forjadas de liga de titânio/alumínio de alta resistência para setores como o aeroespacial, o de energia nuclear e o petroquímico.

Qualquer país que possua uma grande prensa de forjamento é considerado como tendo um setor de aviação formidável em nível global.

Em 1795, o engenheiro britânico Joseph Bramah aplicou o princípio de Pascal para inventar a prensa hidráulica, inicialmente usada para prensar e embalar óleos vegetais. Essa inovação marcou o início da tecnologia hidráulica nos processos de fabricação.

Em meados do século XIX, a Grã-Bretanha foi pioneira no uso de prensas hidráulicas para forjar metais, substituindo gradualmente os enormes martelos a vapor. Essa transição significou um grande salto na tecnologia de forjamento, oferecendo controle mais preciso e maior aplicação de força.

No final do século XIX, os Estados Unidos demonstraram sua proeza industrial com a construção de prensas hidráulicas de forjamento livre de 126.000 toneladas. Essa conquista destacou o rápido avanço da tecnologia de prensas hidráulicas e sua capacidade crescente.

Desde então, a fabricação global produziu mais de 20 conjuntos de máquinas hidráulicas de forjamento livre de 10.000 toneladas, incluindo duas fabricadas na China (conforme ilustrado na Figura 4). Essas prensas de grande escala permitiram a produção de componentes maciços e de alta integridade para setores como o aeroespacial, de construção naval e de maquinário pesado.

A evolução da tecnologia de bombas elétricas de alta pressão impulsionou o desenvolvimento de prensas hidráulicas de forjamento para projetos mais compactos e eficientes. Essa tendência permitiu maior versatilidade e menor consumo de energia nos processos de conformação de metais.

Na década de 1950, a introdução de prensas hidráulicas de forjamento pequenas e rápidas revolucionou o setor. Essas máquinas podiam executar tarefas equivalentes às de um martelo de forjamento de 3 a 5 toneladas, mas com maior precisão e eficiência energética. Essa inovação expandiu a aplicação de prensas hidráulicas em vários setores de fabricação.

A produção alemã de uma prensa de forjamento de 18.000 toneladas na década de 1940 foi outro marco na tecnologia de prensas hidráulicas. Posteriormente, foram criados 18 conjuntos de máquinas hidráulicas de forjamento de 18.000 toneladas em todo o mundo. A China avançou ainda mais nessa tecnologia, fabricando uma prensa de 30.000 toneladas, demonstrando sua crescente capacidade na produção de equipamentos industriais pesados.

Esses desenvolvimentos na tecnologia de prensas hidráulicas afetaram significativamente os processos de conformação de metais, permitindo a produção de componentes maiores e mais complexos com maior precisão e eficiência. A evolução contínua das prensas hidráulicas continua a moldar os recursos modernos de fabricação em vários setores.

De acordo com a forma estrutural, o máquina de prensa hidráulica é dividido principalmente em:

Se classificadas por tonelagemA prensa hidráulica pode ser dividida em:

De acordo com as aplicações, ele é dividido principalmente em formação de metaisA tecnologia de moldagem de pó (metal, não metal), flexão, alongamento, perfuração, prensagem, extrusão e assim por diante.

Prensa hidráulica de forjamento a quente

Como um dos equipamentos usados com mais frequência no setor de forjamento, a grande máquina hidráulica máquina de forjamento é capaz de executar várias técnicas de forjamento livre.

Atualmente, há várias séries de prensas hidráulicas de forjamento com especificações de 800, 1600, 2000, 2500, 3150, 4000 e 5000 toneladas.

Prensa hidráulica de quatro colunas

A prensa hidráulica de quatro postes é ideal para prensar materiais plásticos, como formação de produtos em pó, formação de produtos plásticos, formação de metal por extrusão a frio (quente), estiramento de chapas, prensagem transversal, flexão, estamparia e processos de correção.

A prensa hidráulica de quatro colunas pode ainda ser dividida em prensa hidráulica de quatro colunas com duas vigas, prensa hidráulica de quatro colunas com três vigas e prensa hidráulica de quatro colunas com quatro vigas.

Prensa hidráulica com estrutura em C

A faixa de trabalho da prensa hidráulica pode ser ampliada com o uso de um espaço de três lados com retração máxima de 260 mm a 800 mm.

Ele também tem a capacidade de predefinir a pressão de trabalho e é equipado com um dispositivo de abstração de calor.

Prensa hidráulica horizontal

As peças da máquina podem ser montadas, desmontadas, endireitadas, comprimidas, esticadas, dobradas, perfuradas e muito mais, o que a torna uma máquina versátil.

A mesa de trabalho da máquina foi projetada para se mover para cima e para baixo, expandindo a altura de abertura e fechamento da máquina para maior conveniência no uso.

Prensa hidráulica de dois pilares

Essa série de produtos é adequada para prensar, dobrar e moldar todos os tipos de peças, incluindo recuos de estampagem, flangeamento, perfuração e alongamento leve de peças pequenas. Também é adequada para a formação de produtos de pó metálico.

Com controle elétrico, ele tem recursos de movimento de trabalho e ciclo semiautomático, que podem proteger contra o tempo de atraso da pressão.

Ele também tem uma boa direção de bloco deslizante, é fácil de operar e manter, e tem durabilidade econômica.

Os usuários podem adicionar instrumentos térmicos, um cilindro ejetor, um visor de deslocamento e funções de contagem, conforme necessário. A prensa hidráulica de dois pilares é baseada na lei de Pascal e utiliza transmissão de pressão de fluido.

Há muitos tipos de prensas hidráulicas de dois pilares, que podem ser divididas em prensas a óleo e prensas a água com base no tipo de líquido que transfere a pressão.

As prensas de água produzem uma grande pressão total e são frequentemente usadas para forjar e estampar.

As prensas de forjamento são divididas em forjamento de matrizes prensas de água e prensas de água de forjamento livre. As prensas de água de forjamento de matriz requerem o uso de um molde, enquanto as prensas de água de forjamento livre não.

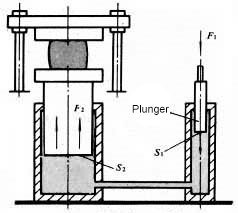

Fig.5 Mecanismo de prensa hidráulica

As áreas dos êmbolos grande e pequeno são S2 e S1, respectivamente, e as forças sobre eles são F2 e F1, respectivamente.

De acordo com o princípio de Pascal, a pressão do líquido confinado é igual em todos os lugares, o que significa que F2/S2 = F1/S1 = p; F2 = F1(S2/S1).

O efeito de ganho da pressão hidráulica é o mesmo que o ganho mecânico, o que significa que a força é aumentada, mas o trabalho não é ganho. Como resultado, a distância de movimento do êmbolo grande é S1/S2 vezes maior que a do êmbolo pequeno.

O princípio básico da prensa hidráulica é que uma bomba de óleo transfere óleo hidráulico para blocos de válvulas de cartucho integrados, que são então direcionados para a câmara superior ou inferior do cilindro por meio de uma válvula unidirecional e uma válvula de alívio.

Sob a ação do óleo de alta pressão, o cilindro de óleo começa a se mover para cima e para baixo.

A prensa hidráulica é um dispositivo que usa líquido para transferir pressão, utilizando a lei de Pascal na transferência de pressão em um recipiente fechado.

O sistema de acionamento hidráulico da prensa hidráulica de quatro colunas consiste em mecanismo de potência, mecanismo de controle, mecanismo executivo, mecanismo auxiliar e meio de trabalho.

Normalmente, uma bomba de óleo é usada como mecanismo de alimentação, com uma ou mais bombas selecionadas para atender aos requisitos de velocidade de funcionamento do atuador.

Meio de trabalho

A função do meio de trabalho usado em uma prensa hidráulica não é apenas transferir pressão, mas também garantir que os componentes da máquina de prensa hidráulica sejam sensíveis, confiáveis, duradouros e tenham o mínimo de vazamento.

Os requisitos básicos para um meio de trabalho em uma prensa hidráulica são:

Historicamente, a água era usada como meio de trabalho em prensas hidráulicas.

Posteriormente, o líquido emulsificado foi introduzido com a adição de uma pequena quantidade de óleo à água para melhorar a lubrificação e reduzir a corrosão.

Mais tarde, no final do século XIX, o óleo mineral foi introduzido como meio de trabalho em prensas hidráulicas. O óleo tinha boa lubricidade, propriedades anticorrosivas e viscosidade moderada, o que melhorou o desempenho das prensas hidráulicas.

Na segunda metade do século XX, foi desenvolvido um novo tipo de solução emulsificante à base de água, caracterizada como "óleo em água" em vez de "água em óleo".

Essa solução tinha propriedades semelhantes às do óleo, incluindo boa lubrificação e propriedades anticorrosivas, mas com o benefício adicional de conter pouco óleo e ser menos inflamável.

No entanto, o custo mais alto das emulsões à base de água limitou seu uso generalizado.

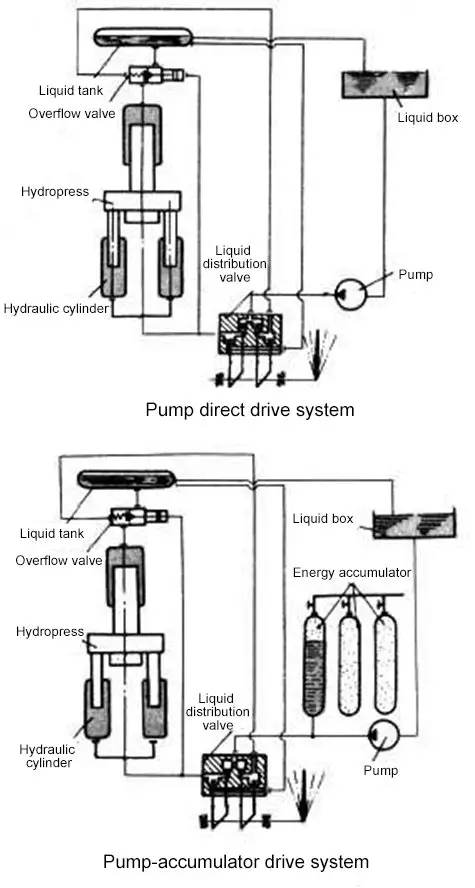

Fig.6 Sistema de acionamento da máquina de prensa hidráulica

O sistema de acionamento da prensa hidráulica consiste principalmente em dois tipos: acionamento direto da bomba e acionamento da bomba-acumulador.

Bomba de acionamento direto:

Nesse sistema, a bomba fornece fluido de trabalho de alta pressão para o cilindro hidráulico, e uma válvula de distribuição é usada para mudar a direção do líquido de alimentação.

A válvula de transbordamento é usada para ajustar a pressão limitada do sistema e atua como um transbordamento de segurança.

Esse sistema de acionamento tem estrutura simples, menos processos, e a pressão pode aumentar e diminuir automaticamente de acordo com a força necessária para o trabalho, o que reduz o consumo de energia.

Entretanto, a capacidade da bomba e do motor de acionamento deve ser determinada com base na maior força necessária e na velocidade máxima de trabalho da prensa hidráulica.

Esse tipo de sistema de acionamento é usado principalmente para prensas hidráulicas de médio e pequeno porte e também pode ser usado para prensas hidráulicas de forjamento livre de grande porte (como 12000T) que são acionadas diretamente pela bomba.

Acionamento da bomba-acumulador:

Esse sistema tem um ou um conjunto de acumuladores e, quando o fluido de trabalho de alta pressão fornecido pela bomba está em excesso, ele é armazenado pelo acumulador.

Quando o suprimento é insuficiente para atender à demanda, ele é fornecido pelo acumulador.

A capacidade da bomba e do motor pode ser selecionada com base na quantidade média de fluido de trabalho de alta pressão necessária se esse sistema for adotado.

No entanto, o consumo de energia é alto, o sistema tem muitos processos e a estrutura é complexa devido à pressão constante do fluido de trabalho.

Esse tipo de sistema de acionamento é usado em prensas hidráulicas grandes ou em um conjunto do sistema de acionamento para acionar várias prensas hidráulicas.

De acordo com a direção da força, as prensas hidráulicas são classificadas em tipos verticais e horizontais. A maioria das prensas hidráulicas é vertical, enquanto as usadas para extrusão são horizontais.

Em termos de tipo de estrutura, as prensas hidráulicas podem ser de duas colunas, quatro colunas e oito colunas, soldagem e tipos de estrutura de enrolamento de tiras de aço de várias camadas. As prensas hidráulicas verticais de médio e pequeno porte geralmente são do tipo C-frame.

A prensa hidráulica com estrutura em C é aberta em três lados e é fácil de operar, mas tem um grau menor de rigidez.

A prensa hidráulica com estrutura de soldagem, usada para estampagem, é rígida e aberta na frente e atrás, mas fechada à esquerda e à direita.

Em uma prensa hidráulica de forjamento livre de quatro colunas com transmissão vertical, o cilindro de óleo é fixado na viga superior e o êmbolo é firmemente preso à viga móvel.

A viga móvel se move para cima e para baixo sob a pressão do fluido de trabalho, guiada pela coluna vertical.

A viga móvel tem bancadas de trabalho que se movem para frente e para trás, com uma bigorna superior e uma bigorna inferior instaladas respectivamente sob a viga móvel e na mesa de trabalho.

A força de trabalho é suportada por uma estrutura composta por vigas e colunas superiores e inferiores.

As prensas hidráulicas de forjamento livre de grande e médio porte, que normalmente são acionadas por um sistema de bomba-acumulador, geralmente adotam três cilindros de trabalho para obter forças de trabalho de três níveis.

Há também cilindros de balanceamento e cilindros de retorno fora dos cilindros de trabalho que aplicam força para cima.

Em comparação com os métodos tradicionais de estampagem, a hidroformação apresenta benefícios técnicos e econômicos claros, como redução de peso, diminuição do número de peças e moldes, maior rigidez e resistência e redução dos custos de produção.

Essa tecnologia está sendo cada vez mais usada em vários setores, especialmente no setor automotivo.

A meta de reduzir o peso estrutural e o consumo de energia durante a operação é um objetivo de longo prazo em setores como o automobilístico, o aeronáutico e o aeroespacial.

A hidroformação é uma tecnologia de fabricação avançada que ajuda a atingir esse objetivo e é uma tendência no desenvolvimento da fabricação avançada.

Em comparação com a estampagem e a tecnologias de soldagemA hidroformação tem várias vantagens importantes:

Diminuição do peso e economia de material:

Para peças como suportes de motor e suportes de radiador, as peças hidroformadas podem ser 20-40% mais leves do que as peças estampadas. Para peças de eixo de passo oco, a redução de peso pode chegar a 40-50%.

Redução do número de peças e moldes e menores custos de moldes:

As peças hidroformadas normalmente exigem apenas um conjunto de moldes, enquanto muitas peças estampadas exigem vários conjuntos.

A hidroformação reduziu o número de peças de suporte do motor de 6 para 1 e as peças de suporte do radiador de 17 para 10.

Usinagem subsequente inferior e soldagem de montagem:

Por exemplo, o suporte do radiador registrou um aumento de 43% na área de dissipação de calor, uma diminuição nos pontos de solda de 174 para 20, uma diminuição nos processos de 13 para 6 e um aumento de 66% na produtividade.

IMelhoria da resistência e rigidez, especialmente resistência à fadiga:

Por exemplo, a rigidez de um suporte de radiador hidroformado pode aumentar em 39% na direção vertical e 50% na direção horizontal.

Custos de produção mais baixos:

A análise estatística das peças hidroformadas mostrou que o custo médio de produção é 15-20% menor do que o das peças estampadas, e os custos do molde são 20-30% menores."

As prensas hidráulicas podem ser utilizadas para vários chapa metálica processos de formação, como desenho, torneamento, dobra e estampagem. Ele também pode ser adaptado para necessidades gerais de prensagem com a adição de buffer de corte, corte e dispositivos de mesa móvel, de acordo com os requisitos do usuário.

Além de forjar e formar, a prensa hidráulica de três vigas e quatro colunas também pode ser utilizada para correção, encaixe de prensa, embalagem, briquetagem e prensagem de chapas.

Os materiais adequados para o processo de formação hidráulica incluem aço carbono, aço inoxidável, liga de alumínio, liga de cobre e liga de níquel.

Em geral, qualquer material adequado para conformação a frio pode ser usado no processo de formação hidráulica.

A tecnologia de conformação hidráulica é amplamente utilizada em vários setores, incluindo fábricas de automóveis, fábricas de eletrônicos, fábricas de aparelhos elétricos, plantas de tratamento térmico, fábricas de engrenagens e fábricas de peças de ar condicionado.

Além disso, a conformação hidráulica é amplamente utilizada nos setores automotivo, de aviação, aeroespacial e de tubulações. É aplicável principalmente a:

| 1 | A bomba de engrenagem |

| 2 | Válvula de transbordamento hidráulico |

| 3 | Contator miniatura |

| 4 | Chave de proximidade |

| 5 | O-ring |

| 6 | Anel em U |

| 7 | Anel antipoeira |

| 8 | Anel-guia |

| 9 | Anel de escada |

| 10 | Furo para uso do anel YX |

| 11 | Anel de vedação combinado |

| 12 | A bomba de engrenagem |

Prensa hidráulica de 5 toneladas DIY

Tipos diferentes de prensas hidráulicas operam de forma diferente, e todo fabricante de prensa hidráulica fornecerá um manual de operação junto com a máquina no momento da entrega.

Este manual serve como o melhor material de treinamento para aprender os principais pontos de como usar a prensa hidráulica.

Como usuário de uma máquina de prensa hidráulica de quatro pilares, você também pode consultar nosso manual do usuário da prensa hidráulica para obter mais informações.

Observação: cada máquina de prensa hidráulica opera de forma diferente, e o fabricante fornecerá um manual de operação com a máquina. Esse manual será o melhor material de treinamento para aprender a usar a máquina.

Nesse ponto, todo o comissionamento da máquina de prensa hidráulica está concluído e pode ser colocado em produção.

O lubrificante recomendado para máquinas de prensa hidráulica é o óleo hidráulico antidesgaste ISO VG 32 ou ISO VG 46, com uma faixa de temperatura operacional ideal de 15°C a 60°C (59°F a 140°F). Esses óleos oferecem excelente proteção contra desgaste e estabilidade térmica para sistemas de alta pressão.

Antes de encher o reservatório, o fluido hidráulico deve passar por uma filtragem rigorosa para eliminar contaminantes que possam comprometer o desempenho do sistema e a longevidade dos componentes. Implemente um sistema de filtragem com uma taxa Beta mínima de β10 ≥ 200.

Substitua o óleo hidráulico anualmente, com a troca inicial ocorrendo no máximo três meses após o comissionamento. Deve-se realizar análises regulares do óleo para monitorar os níveis de contaminação e a degradação do óleo.

Mantenha a lubrificação adequada dos blocos deslizantes usando graxa de alta qualidade à base de lítio. Mantenha as colunas verticais limpas e sem detritos. Aplique óleo de máquina em todas as peças móveis antes de cada ciclo de operação para minimizar o desgaste e garantir uma operação suave.

Para uma prensa com capacidade nominal de 500 toneladas, a excentricidade máxima permitida da carga central é de 40 mm. Exceder esse limite pode induzir efeitos de pós-tensão, podendo levar a desalinhamento, desgaste irregular ou danos estruturais. Implemente sistemas de detecção de carga para evitar sobrecarga.

Calibre e inspecione os medidores de pressão semestralmente usando equipamentos certificados. Considere a possibilidade de implementar transdutores de pressão digitais para obter maior precisão e recursos de monitoramento em tempo real.

Durante períodos prolongados de inatividade, limpe completamente todas as superfícies expostas e aplique um revestimento preventivo de ferrugem de alta qualidade e longa duração. Armazene a máquina em um ambiente com controle climático sempre que possível para minimizar os riscos de corrosão.

Implemente uma programação abrangente de manutenção preventiva, incluindo inspeções regulares de vedações, mangueiras e componentes elétricos. Mantenha registros de manutenção detalhados e use técnicas de manutenção preditiva, como análise de vibração e termografia, para identificar possíveis problemas antes que eles levem a falhas.

A manutenção primária da máquina de prensa hidráulica deve ser realizada após 500 horas de funcionamento, sendo que a responsabilidade recai principalmente sobre os operadores e com o apoio dos funcionários da manutenção.

Para iniciar a manutenção, certifique-se primeiro de desligar a fonte de alimentação e, em seguida, proceda de acordo com o cronograma de manutenção descrito na tabela abaixo.

| Não. | Posição | Detalhes e requisitos de manutenção |

| 1 | Manutenção externa | 1. Limpe a superfície externa da prensa hidráulica, mantenha a parte interna e externa limpas, sem ferrugem. |

| 2. Complete os parafusos, porcas, botões, sinais, etc. que estiverem faltando. | ||

| 2 | Viga, guia de coluna | 1. Limpe a superfície externa das vigas superiores e inferiores e das vigas móveis, bem como o pilar, o trilho-guia, o bloco deslizante e a placa de prensagem. Limpe sem óleo, manto amarelo e manchas de ferrugem. |

| 2. Remova as rebarbas da superfície inferior da viga móvel e da superfície superior da viga inferior, bem como do pilar, do trilho-guia e do controle deslizante. | ||

| 3. Verifique e aperte os fixadores dos trilhos de guia da viga e da coluna. | ||

| 3 | Hidráulico, lubrificação | 1. Limpe e verifique se a superfície da bomba de óleo, da válvula, do tanque de óleo e da tubulação está limpa, livre de ferrugem, livre de óleo, sem manchas amarelas e sem vazamentos. |

| 2. Limpe o copo de óleo, a tela do filtro, drene a estrada de óleo, a marca de óleo está limpa. | ||

| 3. Verifique a qualidade e a quantidade de óleo no tanque de combustível, adicione óleo lubrificante conforme apropriado. | ||

| 4. Verifique o manômetro | ||

| 5. Verifique a lubrificação das colunas e dos trilhos de guia. | ||

| 4 | Elétrica | 1. Limpe a caixa elétrica sem sujeira ou graxa. |

| 2. Verifique a integridade da linha, a confiabilidade da conexão de proteção da mangueira e o bom desempenho. | ||

| 3. Verifique o interruptor de deslocamento da viga móvel e verifique se a ação é sensível e confiável. | ||

| 4. Capa protetora de segurança, capa protetora do pilar completa e fácil de usar, capa protetora do interruptor do pedal intacta, segura e confiável. | ||

| 5. Verifique e aperte o dispositivo de conexão zero. |

| Não. | Posição | Detalhes e requisitos de manutenção |

| 1 | Viga, guia de coluna | 1. Verifique e ajuste o plano horizontal da viga, do trilho-guia, da luva-guia, do bloco deslizante e da placa de pressão da coluna para obter um movimento suave e atender aos requisitos técnicos. |

| 2. Consertar ou substituir peças defeituosas. | ||

| 2 | Hidráulico, lubrificação | 1. Desmontagem e reparo válvula solenoide, válvula de retificação e núcleo da válvula. |

| 2. Limpe e inspecione a bomba de óleo, o cilindro e o êmbolo, repare as rebarbas e substitua a vedação de óleo. | ||

| 3. Verifique os medidores de pressão. | ||

| 4. Repare ou substitua peças muito desgastadas. | ||

| 5. Inicie a máquina de prensa hidráulica para verificar se o movimento de cada cilindro e êmbolo é suave, sem rastejamento. Verifique se a válvula de suporte pode parar a viga móvel em qualquer posição com precisão e se a queda de pressão atende aos requisitos do processo. | ||

| 3 | Elétrica | 1. Limpe o motor, verifique o rolamento e substitua a graxa. |

| 2. Repare ou substitua os componentes danificados. | ||

| 3. Os aparelhos elétricos atendem aos requisitos do padrão do equipamento. | ||

| 4 | Precisão | 1. Calibrar o nível da máquina-ferramenta, verificar, ajustar e reparar a precisão. |

| 2. Precisão de acordo com os padrões de integridade do equipamento. |

Você pode conferir o Falhas comuns e soluções de solução de problemas para máquinas de prensa hidráulica em nosso artigo anterior.

Normas de segurança

Somente pessoal autorizado com conhecimento profundo da estrutura, do desempenho e dos procedimentos operacionais da prensa hidráulica deve operar o equipamento.

Nunca tente revisar, ajustar ou adulterar a máquina enquanto ela estiver em operação. Certifique-se sempre de que a prensa esteja totalmente parada e desenergizada antes da manutenção.

Se ocorrer um vazamento grave de óleo, operação não confiável, ruído alto, vibração excessiva ou qualquer outra condição anormal, o operador deve desligar imediatamente a máquina e investigar a causa principal antes de resolver o problema.

Não opere a máquina em condições de sobrecarga ou quando a excentricidade máxima for excedida. Respeite sempre a capacidade nominal da prensa e as especificações de distribuição de carga.

Observe rigorosamente o limite máximo de curso do controle deslizante. A altura mínima de fechamento do molde não deve ser inferior a 600 mm para evitar danos à prensa e garantir a segurança do operador.

Certifique-se de que todos os equipamentos elétricos estejam aterrados de forma segura e confiável para evitar riscos elétricos e possíveis problemas de funcionamento.

Ao final de cada turno de trabalho, retorne o controle deslizante à sua posição mais baixa para aliviar a pressão hidráulica e minimizar o risco de movimentos inesperados.

Inspecione e faça a manutenção regular dos dispositivos de segurança, incluindo proteções, cortinas de luz e botões de parada de emergência. Nunca ignore ou desative esses recursos de segurança essenciais.

Use equipamentos de proteção individual (EPI) adequados, como óculos de segurança, proteção auditiva e sapatos com biqueira de aço, ao operar ou trabalhar perto da prensa hidráulica.

Implemente um procedimento de bloqueio/etiquetagem para atividades de manutenção e reparo para evitar a partida ou energização acidental da máquina.

A prensa hidráulica está se tornando cada vez mais popular na produção industrial devido aos avanços na indústria e na tecnologia hidráulica.

Independentemente de você ser um fabricante ou usuário de uma prensa hidráulica, é fundamental entender como calcular a tonelagem da prensa hidráulica.

Como fabricante profissional, forneceremos a você informações sobre a quantidade de força exercida por uma prensa hidráulica e a importância dessas informações.

Para determinar a tonelagem do cilindro hidráulico, é necessário conhecer a pressão de trabalho do sistema hidráulico e o diâmetro interno e externo da haste do cilindro (que será necessário ao calcular a força de tração do cilindro hidráulico).

A equação para a fórmula de cálculo da tonelagem da prensa hidráulica:

Força de empuxo do cilindro hidráulico = Área da seção interna do cilindro hidráulico (ou área da seção do pistão) × pressão de trabalho

Área da seção interna do cilindro hidráulico = π*D2/4 = 3.14 × D2 ÷ 4

Pressão de trabalho: igual à pressão mostrada no manômetro durante a operação de carga máxima

Por exemplo:

Supondo que o cilindro hidráulico tenha um diâmetro interno de 10 cm e uma pressão de trabalho de 16 MPa (160 kgf).

A área da seção interna do cilindro hidráulico pode ser calculada da seguinte forma: 3,14×10×10÷4=78,5cm2

Portanto, a força de empuxo pode ser calculada da seguinte forma: 78,5 x 160 = 12560kg = 12,56 toneladas.

Para facilitar, criamos uma calculadora de tonelagem de prensa hidráulica.

Usando essa fórmula, podemos determinar rapidamente a tonelagem da prensa hidráulica que compramos ou estamos querendo comprar e evitar pagar um preço alto por um equipamento com baixa tonelagem.

Além disso, podemos calcular a pressão de trabalho de nossa própria prensa hidráulica com essa fórmula, a fim de evitar a sobrecarga do equipamento e melhorar sua longevidade e desempenho.

Antes de comprar uma máquina de prensa hidráulica, você pode estar se perguntando qual é o tamanho mais adequado para suas necessidades. Essa questão pode ser facilmente resolvida usando a fórmula de cálculo de tonelagem da prensa hidráulica descrita acima.

No entanto, talvez você não tenha certeza de onde comprar a prensa hidráulica. Há muitos fatores que podem influenciar sua decisão, e há muitos fabricantes de prensas hidráulicas de boa reputação em todo o mundo.

Apesar disso, as máquinas de prensa hidráulica mais econômicas geralmente são produzidas por fabricantes da China.

É importante dedicar algum tempo para encontrar um fabricante de prensas hidráulicas confiável e fidedigno, que lhe forneça todas as especificações necessárias e informações de custo para a prensa hidráulica de que você precisa.

Leia mais:

O fascínio pelos experimentos de esmagamento com prensas hidráulicas decorre do desejo de compreender as propriedades do material e a integridade estrutural sob forças de compressão extremas. O potencial de esmagamento de uma prensa hidráulica depende principalmente de sua capacidade de tonelagem, que se correlaciona diretamente com a força máxima que ela pode exercer.

Em geral, as prensas hidráulicas variam de pequenas unidades de bancada capazes de exercer algumas toneladas de força a enormes máquinas industriais que podem gerar milhares de toneladas. As propriedades do material do objeto que está sendo triturado - como resistência ao escoamento, resistência à compressão e projeto estrutural - determinam sua resistência à deformação e à falha sob pressão.

Para aqueles que têm acesso a uma prensa hidráulica em sua oficina, a realização de experimentos controlados de esmagamento pode fornecer informações valiosas sobre o comportamento do material e os princípios do projeto estrutural. No entanto, é fundamental aderir a protocolos de segurança rigorosos, incluindo a operação adequada da máquina, o uso de equipamentos de proteção e o manuseio seguro dos materiais triturados.

Alguns materiais comuns e sua resistência geral ao esmagamento por prensa hidráulica:

Experimentos futuros poderiam explorar materiais avançados, geometrias complexas ou até mesmo simular cenários do mundo real para aprimorar nossa compreensão do desempenho do material sob cargas de compressão extremas. Essas pesquisas têm aplicações práticas em campos como ciência dos materiais, engenharia estrutural e otimização de processos de fabricação.

A lista a seguir abrange sete termos críticos nas operações de prensas hidráulicas. Embora engenheiros e operadores experientes devam estar bem familiarizados com esses conceitos, eles podem não ser familiares para os novatos. Vamos examinar cada um deles em detalhes:

Pressão nominal: a pressão máxima de operação contínua que um sistema hidráulico foi projetado para suportar sem comprometer o desempenho ou a segurança. Normalmente, ela é expressa em bar ou PSI e é um fator crucial para determinar as capacidades e limitações da prensa.

Vedação motriz: Um mecanismo de vedação dinâmico crucial para manter a integridade do fluido nos componentes deslizantes de uma prensa hidráulica. Essas vedações, geralmente feitas de materiais como poliuretano ou PTFE, evitam vazamentos e garantem uma transmissão de energia eficiente ao acomodar movimentos alternativos ou rotativos.

Diagrama de circuito: Uma representação esquemática do sistema hidráulico usando símbolos padronizados (ISO 1219-1:2012) para representar componentes como bombas, válvulas, cilindros e suas interconexões. Esse diagrama é essencial para o projeto, a solução de problemas e a manutenção do sistema.

Sistema de acionamento hidráulico: A unidade central de conversão de energia em uma prensa hidráulica, transformando a pressão do fluido em força e movimento mecânicos. Normalmente, consiste em uma bomba hidráulica, válvulas de controle, atuadores (cilindros ou motores) e componentes auxiliares que trabalham em conjunto para fornecer força e movimento precisos.

Unidade de energia hidráulica (HPU): Muitas vezes chamada de estação de pressão hidráulica, é a fonte de energia central do sistema hidráulico. É composta por um reservatório, bomba(s) hidráulica(s), motor(es) elétrico(s), válvulas de controle, filtros, trocadores de calor e instrumentação. A HPU gera, condiciona e distribui fluido hidráulico para conduzir as operações da prensa.

Equilíbrio hidráulico: Um conceito crítico no projeto da prensa que envolve o uso da pressão do fluido para neutralizar o peso dos componentes móveis e da própria prensa. Esse equilíbrio aumenta a eficiência, reduz o desgaste e permite uma operação mais suave, principalmente em prensas de grande porte.

Drenagem de óleo: O processo de retorno do fluido hidráulico de vários componentes do sistema de volta ao reservatório. O projeto de drenagem adequado é fundamental para a eficiência do sistema, evitando a cavitação e mantendo a limpeza do fluido. Geralmente envolve linhas de retorno estrategicamente posicionadas, filtros e, possivelmente, mecanismos de resfriamento.

O desenho da prensa hidráulica refere-se ao processo de posicionamento da peça de corte no molde durante o desenho da prensa hidráulica. O anel de corte controla o fluxo de metal para formar uma peça oca.

Em geral, a estampagem profunda se refere a uma peça de trabalho cuja profundidade é maior que 1/2 de seu diâmetro.

O processo de apagamento Em uma máquina de puncionamento, a chapa é cortada e puncionada para obter a forma desejada. O material usado pode ser uma única folha ou uma tira contínua.

A estampagem engloba não apenas o corte, mas também os processos de formação, dobra, flangeamento e perfuração.

Se o processo de desenho for adicionado ao processo de corte em uma máquina de puncionamento, a prensa pode ser chamada de prensa de puncionamento hidráulica.

Em geral, as máquinas de puncionamento têm uma estrutura simples, velocidade de produção rápida e alta eficiência, o que as torna adequadas para a formação de alto volume e de corte simples.

Por outro lado, as prensas hidráulicas são mais adequadas para a produção de lotes médios a pequenos com necessidade de precisão, profundidade e formato variável.

Essas prensas têm requisitos precisos para a velocidade, a pressão e a posição do controle deslizante e podem ser personalizadas para atender a pedidos específicos.

Quando os clientes pretendem comprar máquinas de processamento, eles devem escolher o sistema hidráulico ou o sistema de controle de temperatura adequado. prensa mecânica com base em suas necessidades reais de processamento.

Macaco hidráulico de 5 toneladas vs. prensa hidráulica de 500 toneladas

Depois de ler as informações acima, você deve ter uma compreensão abrangente das prensas hidráulicas.

Se você estiver no mercado para comprar uma prensa hidráulica para sua oficina, este artigo sobre a compra de um pode ser útil para você.

Além disso, você pode Entre em contato conosco para obter uma cotação de uma prensa hidráulica.