O que garante a dobra perfeita de uma chapa metálica? Este artigo apresenta cinco fatores cruciais que podem ser decisivos para seus projetos de dobra de chapas metálicas, abrangendo aspectos essenciais como raio mínimo de dobra, altura da dobra, margens do furo, posição da linha de dobra e a importância do posicionamento dos furos. Os leitores obterão uma compreensão mais profunda desses princípios fundamentais, garantindo precisão e qualidade em suas tarefas de metalurgia.

O raio mínimo de dobra refere-se ao raio do canto interno da dobra, desde que as fibras externas da chapa não se rompam durante o processo de dobra.

Só é necessário especificar o raio de curvatura mínimo mediante solicitação especial, e ele deve ser aumentado o máximo possível em condições normais.

A Tabela 1 lista os raios de curvatura mínimos para várias séries de espessura de materiais de chapa metálica comumente usados.

Tabela 1 Raio de curvatura mínimo

| Espessura (mm) | 1 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 12 |

|---|---|---|---|---|---|---|---|---|---|

| Materiais | |||||||||

| Q195 | 2 | 2 | × | × | × | × | × | × | × |

| Q235 | × | × | 5 | 5 | 5 | 10 | 10 | 10 | 15 |

| Q345 | × | × | 5 | 5 | 10 | 10 | 10 | 15 | 15 |

| Chapas de liga de alumínio comumente usadas | 2 | 2 | 2 | 5 | 5 | 5 | × | × | × |

2.1 Para garantir a qualidade da peça de trabalho dobrada, a borda reta das peças dobradas não deve ser menor do que a altura mínima de dobra.

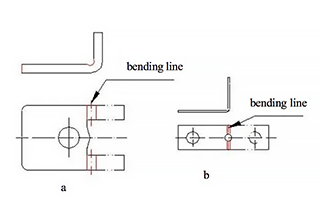

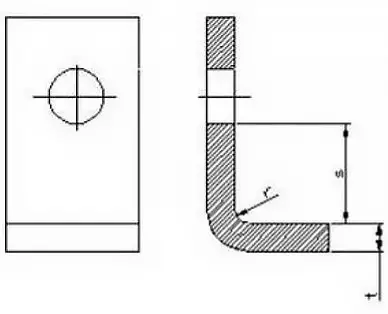

Ao dobrar para formar um ângulo reto, como mostrado na Figura 1, a altura mínima de dobra é determinada pela fórmula (1).

hmin = r+2t---------------------(1)

Fig. 1

2.2 Requisitos especiais da altura de flexão:

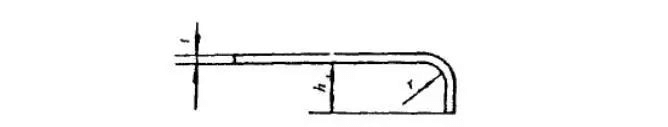

Se o projeto precisar dobrar a altura de dobra h ≤ r + 2t, a primeira coisa a fazer é aumentar a altura da dobra e, em seguida, dobrar e processá-la até o tamanho necessário.

Após o processamento de ranhuras de arco rasas na zona de deformação por flexão, dobre novamente, conforme mostrado na Figura 2.

Fig. 2

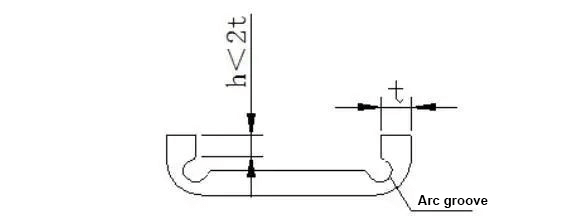

2.3 Altura da borda reta do lado dobrado com cantos chanfrados.

Ao dobrar uma peça curvada com bordas laterais chanfradas, como mostrado na Figura 3.

A altura mínima das bordas laterais é a indicada na equação (2).

hmin = (2~4) t > 3mm---------------(2)

Fig. 3

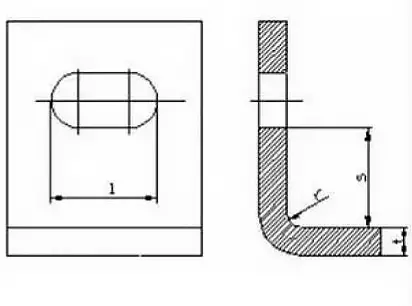

Quando for necessário fazer uma dobra após a perfuração, o furo deve ser posicionado fora da área de deformação da dobra para evitar que ele seja deformado durante o processo. processo de dobra.

A distância da borda do furo em relação à superfície interna da borda dobrada é mostrada na Tabela 2.

Tabela 2: Margens mínimas do furo

|  | ||

|---|---|---|---|

| t (mm) | s (mm) | ||

| t (mm) | s (mm) | ≤25 | s≥2t+2 |

| ≤2 | s≥t+r | >25-50 | s≥2.5t+2 |

| >2 | s≥1.5t+r | >50 | s≥3t+r |

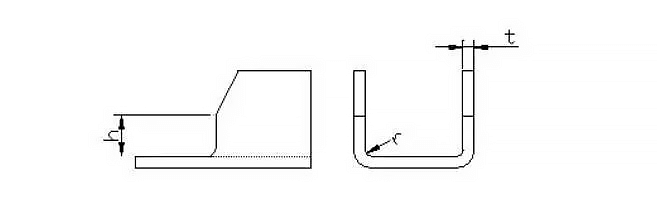

4.1 Ao dobrar parcialmente uma seção, o linha de dobra não deve estar em um local de abrasão dimensional para evitar rachaduras por flexão causadas por concentrações de tensão nos cantos agudos da mudança dimensional.

A distância S da mutação deve ser maior do que o raio de curvatura r, veja a Figura 4a.

Ou perfurar orifícios ou ranhuras do processo para separar a zona de deformação da não deformação, consulte a Figura 4b, 4c.

Observe os requisitos de tamanho da figura: S ≥ R; largura do slot k ≥ t; profundidade do slot L ≥ t + R + k / 2.

Figura 4

4.2 Quando o furo estiver localizado na zona de deformação por flexão, as medidas do processo a serem tomadas antes da flexão são mostradas na Figura 5.

Fig. 5

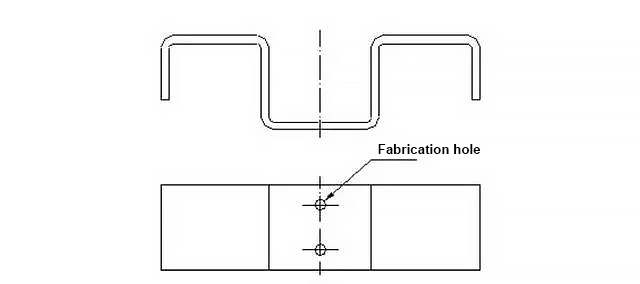

Para garantir o posicionamento preciso da chapa na matriz e evitar o movimento durante a dobra que leva ao desperdício de produto, as peças dobradas devem ser projetadas com furos de posicionamento do processo, conforme ilustrado na Figura 6.

Especialmente no caso de peças formadas por várias dobras, os furos do processo devem ser usados como pontos de referência para o posicionamento, a fim de reduzir o erro cumulativo e garantir a qualidade do produto.

Fig. 6