Qual é o papel do atrito na estabilidade das conexões aparafusadas? No mundo das montagens aparafusadas de alta resistência, especialmente para componentes críticos como os anéis giratórios de guindastes, é fundamental compreender o impacto do atrito. Este artigo explora como os coeficientes de atrito das roscas e das superfícies de apoio influenciam a força de fixação e, por fim, a confiabilidade das juntas aparafusadas. Ao se aprofundar em análises teóricas e testes comparativos, você descobrirá insights práticos sobre a otimização da instalação dos parafusos para aumentar a segurança e o desempenho. Mergulhe de cabeça para saber como a lubrificação adequada e o controle preciso do torque podem fazer toda a diferença.

As conexões com parafusos são um método de fixação essencial que une com segurança dois ou mais componentes por meio da aplicação de força de fixação. Essa força é gerada pela tensão no parafuso e pela compressão resultante entre as superfícies de contato.

Os coeficientes de atrito da superfície do rolamento e da rosca desempenham um papel fundamental na determinação da magnitude e da consistência da força de fixação. Esses coeficientes são influenciados por fatores como o acabamento da superfície, as propriedades do material e as condições de lubrificação.

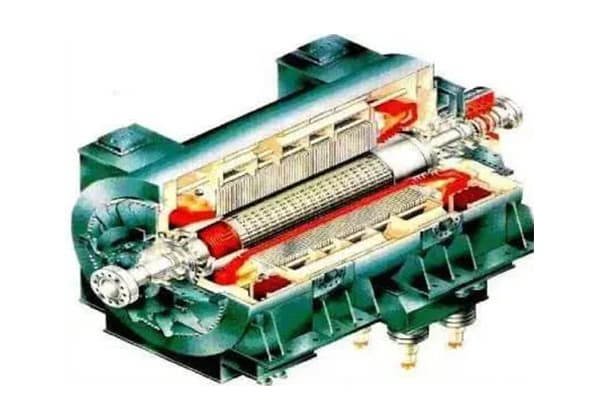

Este artigo enfoca o processo de montagem de parafusos de alta resistência usados no anel giratório de guindastes de grande porte. O anel giratório, um componente crucial nas operações do guindaste, exige conexões de parafusos precisas e confiáveis para garantir capacidades de suporte de carga e rotação seguras e eficientes.

O estudo começa com uma análise abrangente das relações teóricas entre os principais parâmetros: torque de instalação, coeficientes de atrito, coeficiente de torque e a força de fixação resultante. Essa base teórica é essencial para compreender a complexa interação dos fatores que afetam o desempenho dos parafusos.

Posteriormente, a pesquisa apresenta um teste comparativo que examina o processo de aperto em duas condições distintas de lubrificação: roscas totalmente lubrificadas apenas e roscas e superfícies de rolamento totalmente lubrificadas. Essa abordagem experimental demonstra o impacto significativo da lubrificação na confiabilidade da instalação do fixador e a variabilidade dos coeficientes de torque e atrito.

As descobertas revelam que, sob condições de lubrificação total, os coeficientes de atrito e torque apresentam dispersão reduzida. Essa variabilidade reduzida se traduz em maior estabilidade e confiabilidade das conexões aparafusadas, o que é crucial para manter a integridade estrutural e a segurança operacional de grandes guindastes.

As conexões de parafuso são um modo de conexão mecânica comumente usado em máquinas de içamento. Sua confiabilidade é crucial para o desempenho geral das máquinas de içamento, especialmente para as conexões de parafuso de alta resistência dos principais componentes, como o anel giratório.

Um confiável conexão de parafuso é essencial para a operação normal do produto, e uma falha na conexão pode resultar em graves acidentes de segurança.

A finalidade de uma conexão por parafuso é garantir que duas ou mais peças conectadas estejam bem ajustadas. Para suportar a carga de movimento, deve ser mantida uma força de fixação suficiente entre as peças conectadas para garantir sua conexão confiável e operação normal.

Uma força de fixação insuficiente pode resultar em deslizamento lateral entre as duas partes, o que coloca o parafuso sob tensão de cisalhamento desnecessária e pode levar à fratura do parafuso.

Portanto, melhorar a confiabilidade e a estabilidade das conexões de parafusos de alta resistência tem se tornado cada vez mais importante. Parâmetros de aperto ou controle de processo inadequados podem afetar negativamente a confiabilidade da conexão rosqueada e causar falhas.

Do ponto de vista da redução da dispersão da força de fixação e da otimização do processo de aperto, este artigo determina o torque de instalação e o processo de aperto de parafusos de alta resistência para o anel giratório de grandes equipamentos de içamento por meio de análise teórica e comparação de dados de teste.

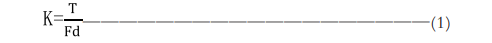

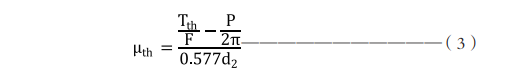

1.1 O coeficiente de torque pode ser determinado usando a fórmula a seguir, que se baseia na relação entre o torque de aperto e a força de fixação.

Onde:

1.2 De acordo com a norma GBT16823.3, o torque dos parafusos deve atender a

Onde,

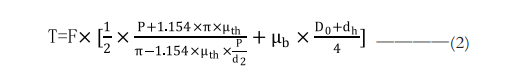

Na instalação de parafusos, o torque de aperto T pode ser dividido em três partes:

O torque de atrito da superfície do rolamento (Tb) é o torque consumido pelo atrito entre a porca e o plano da arruela.

O torque da rosca (Tth) e a força de fixação (F) são consumidos pelo atrito entre a rosca do parafuso e a rosca da porca (corpo).

Durante a instalação da conexão do fixador, a maior parte do torque de instalação é perdida devido a essas duas fontes de atrito.

Portanto, o coeficiente de atrito da extremidade (μb) e o coeficiente de atrito da rosca (μth) são os principais fatores que afetam a força de fixação (F).

A força de fixação pode variar muito, dependendo dos coeficientes de atrito.

A dispersão do coeficiente de atrito da face da extremidade (μb) e do coeficiente de atrito da rosca (μth) determina diretamente a estabilidade da força de fixação (F). Veja a Figura 1.

1.3 O coeficiente de atrito da rosca pode ser calculado e determinado aproximadamente por meio da relação entre o torque da rosca e a força de fixação, usando a fórmula a seguir.

1.4 O coeficiente de atrito da superfície do rolamento pode ser calculado e determinado aproximadamente com base na relação entre o torque de atrito da superfície do rolamento e a força de fixação, usando a seguinte fórmula.

O coeficiente de torque, o coeficiente de atrito da rosca e o coeficiente de atrito da superfície do rolamento podem ser determinados pela medição do torque de aperto, do torque da rosca, do torque de atrito da superfície do rolamento e da força de fixação.

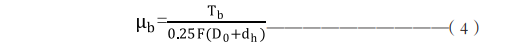

A influência do coeficiente de torque, do coeficiente de atrito da rosca e do coeficiente de atrito da superfície do rolamento na força de fixação em conexões aparafusadas sob diferentes condições foi analisada e estudada por meio de testes do processo de aperto de diferentes séries de parafusos de montagem de anéis giratórios. O equipamento de teste utilizado é um testador de coeficiente de atrito vertical fabricado pela Schatz, Alemanha, e o método de teste segue os padrões GB/T 16823.3.

O torque total, o torque da rosca, o torque de atrito da superfície do rolamento e a força de fixação são medidos usando um sensor de torque/ângulo e um sensor de força de fixação. O coeficiente de torque, o coeficiente de atrito da rosca e o coeficiente de atrito da face final podem ser calculados automaticamente usando as fórmulas (1), (3) e (4) no equipamento de teste.

Os parafusos selecionados para a instalação da coroa de giro em um guindaste de grande porte são testados para simular as condições reais de montagem. As porcas de teste são substituídas por porcas reais, e seus materiais, equipamentos de processamento e processo de montagem são consistentes com os produtos finais.

As especificações dos parafusos são:

A arruela correspondente é:

As porcas de teste de reposição são feitas de material doméstico 960.

Um agente antiaderente de alta temperatura à base de prata é usado como lubrificante.

Dois grupos de testes comparativos foram realizados para comparar a influência do estado de lubrificação no coeficiente de atrito, no coeficiente de torque e na dispersão da conexão.

Em um grupo, a graxa foi aplicada uniformemente na parte rosqueada do parafuso, mas não na superfície de apoio da arruela. No outro grupo, a graxa foi aplicada tanto na parte rosqueada do parafuso quanto na superfície superior da superfície de apoio da arruela. Consulte a Tabela 1 para ver os dados do teste.

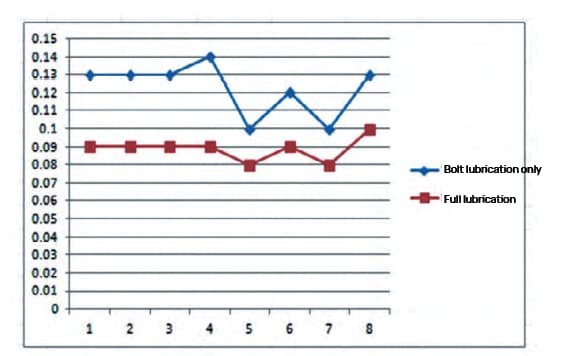

Tabela 1

| Método de lubrificação | Número | F(KN) | T (N.m) | K | 1o. | 1b | 1tot |

| Lubrificação completa | 1# | 1000.3 | 5389.39 | 0.11 | 0.08 | 0.09 | 0.08 |

| 2# | 1000.1 | 5185.81 | 0.11 | 0.07 | 0.09 | 0.08 | |

| 3# | 1000.24 | 5515.26 | 0.11 | 0.08 | 0.09 | 0.09 | |

| 4# | 1000.1 | 5683.1 | 0.12 | 0.09 | 0.09 | 0.09 | |

| 5# | 1000.1 | 5238.65 | 0.11 | 0.08 | 0.08 | 0.08 | |

| 6# | 1000.24 | 5394.05 | 0.11 | 0.08 | 0.09 | 0.08 | |

| 7# | 1000.37 | 5578.98 | 0.12 | 0.09 | 0.08 | 0.09 | |

| 8# | 1000.1 | 5768.57 | 0.12 | 0.08 | 0.1 | 0.09 | |

| Apenas lubrificação da rosca | 1# | 1000.1 | 6568.71 | 0.15 | 0.09 | 0.13 | 0.1 |

| 3# | 1000.4 | 5998.86 | 0.13 | 0.07 | 0.13 | 0.09 | |

| 4# | 1000.1 | 6716.1 | 0.15 | 0.09 | 0.14 | 0.11 | |

| 5# | 1000.3 | 5733.3 | 0.12 | 0.07 | 0.1 | 0.08 | |

| 6m | 1000.1 | 5982.98 | 0.13 | 0.08 | 0.12 | 0.09 | |

| 7# | 1000.2 | 5356.29 | 0.11 | 0.07 | 0.1 | 0.08 | |

| 8# | 1000.1 | 5990.22 | 0.13 | 0.09 | 0.13 | 0.09 |

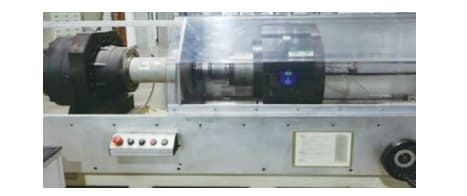

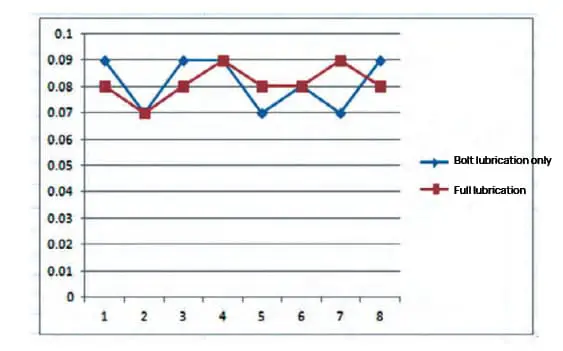

As Figuras 3 e 4 apresentam as curvas do coeficiente de atrito da superfície do rolamento (μ_b) e o coeficiente de atrito da rosca (μ_th) sob duas condições de lubrificação diferentes: lubrificação somente da rosca e lubrificação total, respectivamente.

Os resultados indicam que o coeficiente de atrito da rosca (μ_th) sob condições de lubrificação varia de 0,07 a 0,09 e permanece relativamente estável.

Em comparação, o coeficiente de atrito da superfície do rolamento (μ_b) sob condições de lubrificação é relativamente estável, com valores que variam de 0,08 a 0,1 para todos os oito grupos de amostras. Por outro lado, sem lubrificação, o coeficiente de atrito da superfície do rolamento varia de 0,1 a 0,14, mostrando pouca estabilidade e uma grande dispersão entre os oito grupos de amostras.

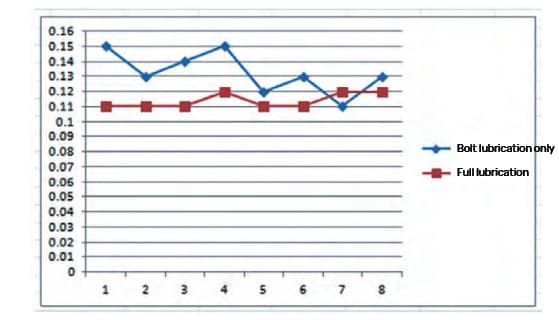

A Figura 5 exibe a curva do coeficiente de torque (K) em duas condições de lubrificação: somente lubrificação da rosca e lubrificação total.

Os resultados revelam que o coeficiente de torque (K) dos oito grupos de amostras em condições de lubrificação total varia de 0,11 a 0,12, com valores estáveis e dispersão mínima.

Em contrapartida, o coeficiente de torque (K) da amostra lubrificada com rosca tem uma faixa mais ampla, de 0,11 a 0,15, com estabilidade ruim e maior dispersão.

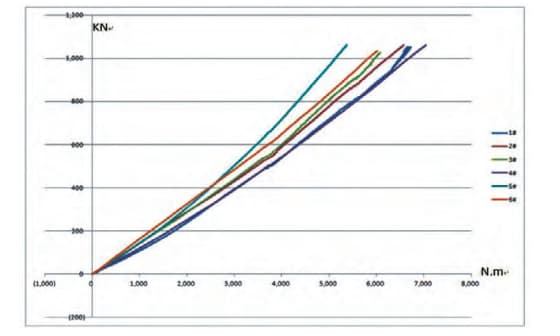

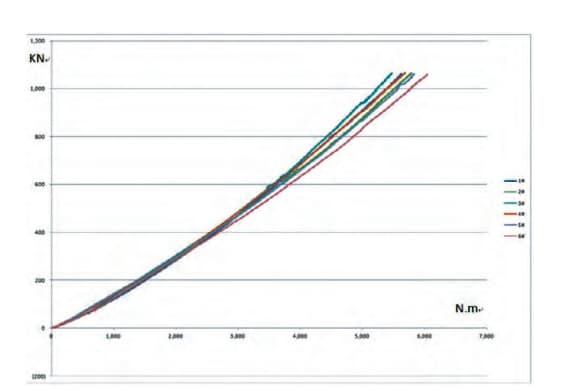

As Figuras 6 e 7 mostram as curvas da força de fixação do torque durante a aperto de parafusos em duas condições de lubrificação: somente lubrificação de rosca e lubrificação total, respectivamente.

Os resultados indicam que, quando o mesmo torque de aperto é aplicado, a força de fixação sob lubrificação total é maior do que a força sob lubrificação apenas da rosca, e a dispersão das curvas dentro do mesmo grupo de amostras é menor.

Os dados dos dois grupos de testes comparativos mostram que a aplicação de lubrificante na superfície do rolamento reduz significativamente o coeficiente de atrito e o coeficiente de torque em aproximadamente 15% e melhora a estabilidade. Isso demonstra que a aplicação de lubrificante na superfície do rolamento é um método eficaz para reduzir o coeficiente de torque e aumentar a estabilidade.

Em máquinas de construção, os fixadores são normalmente instalados usando o método de torque, que é direto, simples e fácil de operar. O torque de instalação é determinado pelo coeficiente de atrito, e um valor numérico preciso é crucial. No entanto, ignorar a dispersão do coeficiente de atrito, conhecido como desvio padrão, pode afetar significativamente a confiabilidade da conexão aparafusada.

Atualmente, o padrão nacional GB/T 1231-2000 define os padrões para pares de conexão de parafusos de alta resistência em estruturas de aço. O coeficiente de torque (K) é especificado como 0,11-0,15, com um desvio padrão ≤ 0,01.

Muitos usuários se concentram apenas no coeficiente de torque e acreditam que, uma vez determinado, o torque de instalação pode ser estabelecido imediatamente, levando a uma conexão do fixador. No entanto, o desvio padrão é frequentemente ignorado. Se o desvio padrão exceder 0,01, a força de pré-aperto dos parafusos individuais variará durante a instalação. Se o desvio padrão for muito grande ou muito pequeno, alguns pares de conexões de fixadores poderão ser apertados em excesso ou em falta, o que pode representar um risco para a confiabilidade da instalação.

Por outro lado, se o coeficiente de torque for grande e o desvio padrão for menor que 0,01, a dispersão do par de conexões será mínima e a força em cada par de fixadores será relativamente uniforme. Um coeficiente de torque maior durante a instalação pode levar a um valor de torque mais alto, mas não causará aperto excessivo ou folga, levando a uma maior confiabilidade e segurança da instalação.

Em conclusão, de uma determinada perspectiva, o desvio padrão é mais importante do que o coeficiente de torque.

O coeficiente de atrito da rosca, o coeficiente de atrito da superfície do rolamento e o coeficiente de torque são parâmetros técnicos críticos que devem ser compreendidos e dominados durante a instalação de pares de conexões de fixadores. Atualmente, esses parâmetros são amplamente reconhecidos e considerados pela maioria dos usuários durante a instalação.

Um coeficiente de atrito menor leva a um coeficiente de torque menor. Ao determinar o torque de instalação, um coeficiente de torque menor resulta em uma força de fixação maior.

Por outro lado, um coeficiente de torque maior leva a uma força de fixação menor. Se o coeficiente de torque for pequeno até certo ponto, a força de fixação gerada por um determinado torque pode exceder o limite de resistência do parafuso, fazendo com que o parafuso de alta resistência se estique ou até mesmo frature devido à fadiga.

Por outro lado, se o coeficiente de torque for muito grande, a força de fixação gerada será muito pequena, e o par de conexões do fixador não funcionará adequadamente, levando à soltura.

O estado de lubrificação tem um impacto significativo sobre o coeficiente de atrito da rosca, o coeficiente de atrito da superfície do rolamento e os valores do coeficiente de torque. Em geral, os pares de conexões de fixadores com superfícies de produto ásperas e marcas de usinagem perceptíveis terão valores mais altos de coeficiente de torque e coeficiente de atrito.

No entanto, após a lubrificação, esses valores podem diminuir significativamente. Além disso, a lubrificação também afeta a dispersão do coeficiente de atrito da rosca, o coeficiente de atrito da superfície do rolamento e o coeficiente de torque. A dispersão desses valores é menor sob lubrificação, o que garante maior estabilidade e confiabilidade da conexão aparafusada.