O que é exatamente a corrosão intergranular no aço inoxidável e por que é tão importante controlá-la? Essa forma insidiosa de corrosão ataca ao longo dos limites de grão do metal, muitas vezes levando a falhas catastróficas sem sinais de alerta visíveis. Neste artigo, exploraremos os mecanismos por trás da corrosão intergranular, as condições ambientais que a exacerbam e as práticas recomendadas para evitá-la. Você obterá uma compreensão abrangente de como proteger as estruturas de aço inoxidável, garantindo sua longevidade e confiabilidade.

As normas técnicas unificadas geralmente exigem que os vasos de aço inoxidável austenítico usados em ambientes que podem causar corrosão intergranular sejam submetidos a uma solução sólida ou a um tratamento estabilizador após a soldagem. Essa exigência é razoável.

No entanto, mesmo que o projetista inclua esse requisito nas especificações técnicas do desenho, muitas vezes é difícil para o fabricante atender aos padrões ideais devido a desafios no controle dos parâmetros do processo de tratamento térmico e outras dificuldades imprevistas. Na realidade, a maioria dos equipamentos de aço inoxidável em uso atualmente é utilizada sem passar por tratamento térmico pós-soldagem.

Isso levanta a questão: qual é o mecanismo da corrosão intergranular, que é a forma mais comum de corrosão no aço inoxidável austenítico? Quais são as condições ambientais que podem levar à corrosão intergranular? Quais são os principais métodos de prevenção e controle da corrosão intergranular? São necessários tratamentos térmicos para vasos de aço inoxidável austenítico usados em ambientes que podem causar corrosão intergranular após a soldagem?

Este artigo explorará essas questões fazendo referência a padrões, especificações e monografias relevantes e apresentando opiniões pessoais com base na experiência de produção.

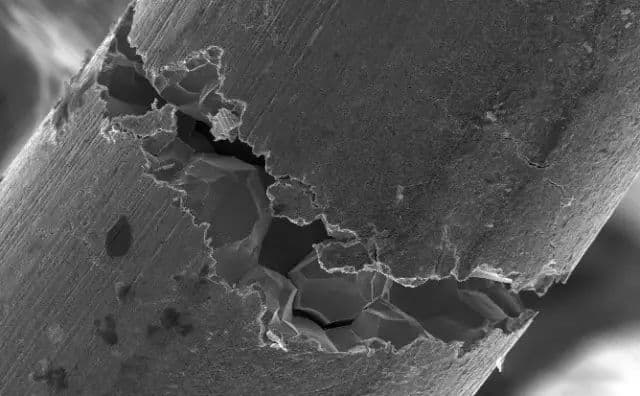

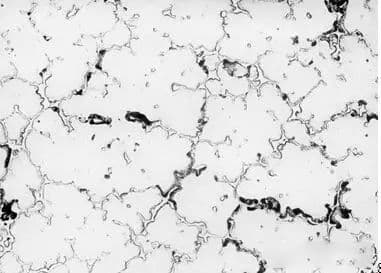

A corrosão intergranular é um tipo de corrosão localizada que ocorre ao longo dos limites dos grãos ou nas proximidades dos limites dos grãos de um metal ou liga. Essa corrosão é caracterizada por corrosão mínima dentro dos grãos e corrosão significativa ao longo dos limites dos grãos, o que enfraquece a ligação entre os grãos.

Se a corrosão intergranular for grave, ela pode reduzir a resistência e a ductilidade do metal, fazendo com que ele falhe sob cargas normais. As duas principais teorias por trás da corrosão intergranular são a teoria do baixo teor de cromo e a teoria da dissolução seletiva de impurezas nos limites dos grãos.

A corrosão intergranular do aço inoxidável austenítico comumente usado em ambientes oxidantes ou fracamente oxidantes geralmente é causada por aquecimento inadequado durante o processamento ou uso. O aquecimento inadequado refere-se ao aquecimento ou resfriamento lento do aço na faixa de temperatura de 450 a 850°C, o que o torna vulnerável à corrosão intergranular. Essa faixa de temperatura é, portanto, considerada perigosa para o aço inoxidável austenítico.

O aço inoxidável austenítico passa por um tratamento de solução antes de sair da fábrica. O tratamento de solução envolve o aquecimento do aço a 1050-1150°C e, em seguida, o resfriamento rápido para criar uma solução sólida homogênea. O aço austenítico contém uma pequena quantidade de carbono, e sua solubilidade sólida diminui com a redução da temperatura. Por exemplo, a solubilidade sólida do carbono no 0Cr18Ni9Ti é de cerca de 0,2% a 1100°C e de cerca de 0,02% a 500-700°C.

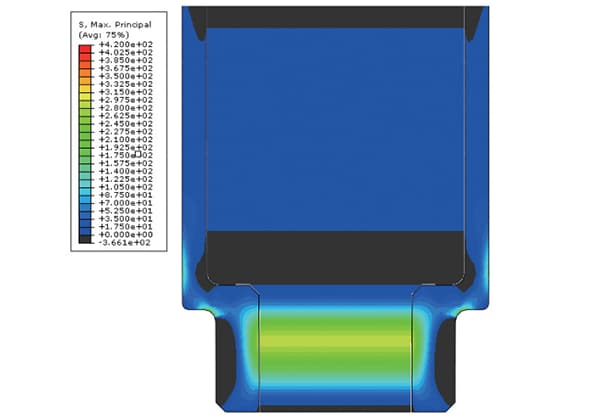

O carbono no aço tratado com solução é, portanto, supersaturado. Quando o aço é aquecido ou resfriado a 450-850°C, o carbono pode precipitar da solução. austenita e se distribuem ao longo dos limites dos grãos na forma de (Fe, Cr) 23C6. O teor de cromo do (Fe, Cr) 23C6 é muito maior do que o da matriz austenítica, e sua precipitação consome uma grande quantidade de cromo próximo aos limites dos grãos, que não pode ser reposto em tempo hábil por difusão. A lenta difusão do cromo faz com que o teor de cromo próximo aos limites dos grãos fique abaixo do limite de 12% Cr necessário para a passivação, criando uma região pobre em cromo e danificando o estado passivo.

O grão em si, no entanto, ainda mantém um estado passivo com um alto potencial. O grão e o limite do grão formam uma microbateria galvânica, com um cátodo grande e um ânodo pequeno, levando à corrosão na região do limite do grão.

Na prática de produção, observamos que o aço inoxidável austenítico também pode sofrer corrosão intergranular em meios oxidantes fortes (como ácido nítrico concentrado), mas a natureza da corrosão é diferente daquela em meios oxidantes ou oxidantes fracos. A corrosão intergranular em meios oxidantes fortes geralmente ocorre em aço tratado com solução sólida, mas não ocorre em aço sensibilizado.

Se as impurezas, como o fósforo ou o silício, atingirem 100 ppm ou 1.000 a 2.000 ppm, respectivamente, na solução sólida, elas se segregarão ao longo dos limites dos grãos. Essas impurezas se dissolverão sob a ação de meios oxidantes fortes, causando corrosão intergranular.

Quando o aço é sensibilizado, a formação de (MP) 23C6 com fósforo ou a primeira segregação de carbono elimina ou reduz a segregação de impurezas nos limites dos grãos, eliminando ou enfraquecendo a sensibilidade do aço à corrosão intergranular.

Essas duas teorias sobre o mecanismo de corrosão intergranular se aplicam ao estado estrutural de uma determinada liga e meio, e não são mutuamente exclusivas, mas complementares. Na prática de produção, a maioria dos casos de corrosão intergranular ocorre em meios oxidantes ou oxidantes fracos e, portanto, pode ser explicada pela teoria do baixo teor de cromo.

Há dois tipos principais de meios que causam corrosão intergranular no aço inoxidável austenítico. O primeiro tipo é o meio oxidante ou oxidante fraco, e o segundo tipo é o meio oxidante forte, como o ácido nítrico concentrado. O primeiro tipo de meio é mais comum.

Aqui está uma lista de ambientes médios comuns que causam corrosão intergranular em aço inoxidável austenítico:

A "Corrosion Data Chart" (Tabela de dados de corrosão), preparada por G. A. Nelson, lista os meios comuns que causam corrosão intergranular em aço inoxidável austenítico:

Ao usar o aço inoxidável austenítico em um ambiente que possa causar corrosão intergranular, o teste de tendência à corrosão intergranular deve ser realizado de acordo com os métodos de teste GB4334.1 a GB4334 para corrosão intergranular de aço inoxidável. Os requisitos de seleção e qualificação para os métodos de teste de tendência à corrosão intergranular do aço inoxidável austenítico devem atender aos seguintes critérios:

(1) O aço inoxidável austenítico e o aço inoxidável especial para ácido nítrico concentrado usados em ácido nítrico com temperatura igual ou superior a 60°C e concentração igual ou superior a 5% devem ser testados de acordo com o método de teste GB4334.3 para corrosão de aço inoxidável em ácido nítrico 65%. A taxa média de corrosão em cinco ciclos ou três ciclos não deve exceder 0,6 g/m2h (ou equivalente a 0,6 mm/a). A amostra pode estar em uso ou sensibilizada.

(2) Aço inoxidável austenítico de níquel-cromo (como 0Cr18Ni10Ti, 0Cr18Ni9, 00Cr19Ni10 e aços similares): Requisitos gerais: de acordo com o método de teste de corrosão de sulfato de cobre com ácido sulfúrico GB4334.5 para aço inoxidável, não deve haver rachaduras de corrosão intergranular na superfície da amostra após o teste de flexão. Requisitos mais altos: a taxa média de corrosão não deve exceder 1,1 g/m2h de acordo com o método de teste de corrosão com ácido sulfúrico e sulfato férrico GB4334.2 para aço inoxidável.

(3) Aço inoxidável austenítico contendo molibdênio (como 0Cr18Ni12Mo2Ti, 00Cr17Ni14Mo2 e aços similares): Requisitos gerais: de acordo com o método de teste de corrosão de sulfato de cobre com ácido sulfúrico GB4334.5 para aço inoxidável, não deve haver rachaduras de corrosão intergranular na superfície da amostra após o teste de flexão. Requisitos mais altos: a taxa de corrosão não deve exceder 1,5 de acordo com o método de teste de corrosão por ácido nítrico e ácido fluorídrico GB4334.4 para aço inoxidável. A taxa média de corrosão não deve exceder 1,1 g/m2h de acordo com o método de teste de corrosão com ácido sulfúrico e sulfato férrico GB4334.2 para aço inoxidável.

(4) Se o meio tiver requisitos especiais, poderão ser realizados testes de corrosão intergranular diferentes dos especificados acima, e os requisitos de qualificação correspondentes deverão ser especificados.

De acordo com o mecanismo de corrosão, as seguintes medidas podem ser tomadas para prevenir e controlar a corrosão intergranular em aço inoxidável austenítico:

(1) A utilização de aço inoxidável de carbono ultrabaixo pode ajudar a reduzir a teor de carbono para menos de 0,03%.

Por exemplo, o 00Cr17Ni14Mo2 pode ser escolhido para evitar a formação de (Fe, Cr) 23C6 no aço e a ocorrência de uma zona pobre em cromo, evitando assim a corrosão intergranular.

Normalmente, para componentes com baixa resistência, baixa tensão e boa plasticidade, o 0Cr18Ni9 pode ser selecionado por sua relação custo-benefício.

(2) Aço inoxidável estabilizado refere-se ao aço inoxidável que contém titânio e nióbio.

Durante a produção do aço, uma quantidade específica de titânio e nióbio é adicionada, e esses elementos têm uma forte afinidade com o carbono, formando tic ou NBC no aço.

Além disso, a solubilidade sólida do tic ou NBC é muito menor do que a do (Fe, Cr) 23C6 e é quase insolúvel em austenita na temperatura da solução sólida.

Dessa forma, mesmo que o (Fe, Cr) 23C6 não seja precipitado no limite do grão quando a temperatura de sensibilização é atingida, a probabilidade de corrosão intergranular no aço inoxidável austenítico é bastante reduzida.

Por exemplo, aços como 1Cr18Ni9Ti e 1Cr18Ni9Nb podem funcionar em uma faixa de temperatura de 500 a 700 °C sem sofrer corrosão intergranular.

(3) Ao soldar aço inoxidável austenítico com um arco elétrico, a temperatura da piscina do arco pode chegar a 1300°C, e a temperatura em ambos os lados da solda diminui com o aumento da distância, criando uma zona de temperatura de sensibilização.

É ideal aquecer e resfriar o aço inoxidável austenítico o mais lentamente possível dentro da faixa de temperatura de sensibilização.

No caso de tendências de corrosão intergranular, o aço inoxidável instável deve ser aquecido a 1000-1120°C por 1-2 minutos por milímetro e, em seguida, temperado.

Para aço inoxidável estabilizado, recomenda-se o aquecimento a 950-1050°C.

Depois de passar pelo tratamento com solução, é importante evitar que o aço seja aquecido na temperatura de sensibilização, pois isso pode fazer com que o carboneto de cromo seja precipitado novamente ao longo do contorno do grão.

(4) A escolha do método de soldagem correto é importante para reduzir a sensibilidade de juntas soldadas à corrosão intergranular. Se a operação permanecer inalterada ou a material de soldagem for muito espesso, um tempo de soldagem maior aumenta as chances de permanecer dentro da zona de temperatura sensibilizada.

Para minimizar a sensibilidade das juntas soldadas, é necessário minimizar a entrada de energia de linha durante a soldagem.

Em termos gerais, soldagem a arco de argônio tem uma energia de linha de entrada menor em comparação com a soldagem a arco elétrico, o que a torna a melhor opção para soldagem e reparos.

Para peças de soldagem, recomenda-se o uso de aço inoxidável de ultrabaixo carbono ou aço inoxidável com elementos estabilizadores como titânio e nióbio. Além disso, recomenda-se o uso de hastes de soldagem com ultra baixo teor de carbono ou hastes de soldagem contendo nióbio.

Ao usar argônio soldagem a arcoPara evitar o superaquecimento da junta de soldagem, a operação deve ser rápida e o metal de base em ambos os lados da solda deve ser resfriado rapidamente após a soldagem para minimizar o tempo gasto dentro da faixa de temperatura de sensibilização.

O tratamento térmico pós-soldagem nem sempre é uma prioridade na área de soldagem.

Normalmente, um tratamento de solução sólida é realizado em uma faixa de temperatura de 1100 a 1150 °C por um determinado período e, em seguida, resfriado. O resfriamento na faixa de 925 a 540 °C deve ser concluído em três minutos, seguido de resfriamento rápido abaixo de 425 °C.

Para o tratamento estabilizado, a peça de trabalho deve ser resfriada com ar após ser mantida em uma faixa de temperatura de 850 a 880 °C por várias horas.

A eficácia do tratamento térmico pós-soldagem depende muito dos principais parâmetros do processo, como temperatura do forno, taxa de aumento da temperatura, diferença de temperatura entre as várias partes da peça durante o aumento da temperatura, atmosfera do forno, tempo de retenção, diferença de temperatura entre as várias partes durante a preservação do calor, taxa de resfriamento e temperatura do forno.

Para vasos de aço inoxidável austenítico que podem causar corrosão intergranular, é possível realizar o tratamento com solução ou o tratamento estabilizado de partes gerais. Entretanto, o tratamento térmico pós-soldagem de todo o vaso (geralmente um trocador de calor) apresenta muitas dificuldades.

Esse tipo de tratamento não é um tratamento térmico local pós-soldagem, mas sim um tratamento térmico pós-soldagem de toda a peça ou vaso soldado.

Devido à estrutura e ao formato complexos da maioria dos recipientes químicos, como o trocador de calor de casco e tubo comumente usado, controlar os principais parâmetros do processo para solução sólida pós-soldagem ou tratamento estabilizado de todo o trocador de calor de casco e tubo é quase impossível, sem falar na garantia da qualidade do tratamento térmico pós-soldagem.

Em muitos casos, esse tratamento pode até se mostrar contraproducente, não apenas deixando de melhorar a estrutura da solda, mas também deteriorando desnecessariamente a estrutura do metal de base.

Portanto, mais de 90% de vasos químicos de aço inoxidável austenítico usados em ambientes de corrosão intergranular ainda são usados em seu estado pós-soldagem, em vez de serem submetidos a tratamento térmico pós-soldagem.

O aço inoxidável austenítico de cromo-níquel é o material resistente à corrosão mais usado, e a corrosão intergranular é a forma mais comum de falha em vasos de aço inoxidável austenítico de cromo-níquel.

A corrosão intergranular enfraquece significativamente a ligação entre os grãos e, em casos graves, pode eliminar completamente a resistência mecânica. A superfície do aço inoxidável que sofreu esse tipo de corrosão permanece brilhante, mas pode ser facilmente quebrada em partículas finas com uma batida suave.

A corrosão intergranular é difícil de detectar, o que pode levar a danos repentinos ao equipamento e deve ser levada a sério.

Os vasos de aço inoxidável austenítico com cromo e níquel são normalmente formados por meio de soldagem, e os dois lados da junta soldada são áreas sensíveis à corrosão intergranular, que são mais suscetíveis a danos por corrosão em comparação com o metal de base.

O tratamento térmico pós-soldagem pode melhorar a resistência à corrosão intergranular na zona de solda para o mesmo nível do metal base. Esse é o objetivo final do tratamento térmico pós-soldagem.

No entanto, na prática, há muitos fatores a serem considerados, como a estrutura geral complexa e o formato da solda, o que dificulta a garantia dos parâmetros do processo de tratamento térmico pós-solda.

Como resultado, a maioria dos aços inoxidáveis austeníticos com cromo e níquel em serviço é usada após a soldagem.

Não é possível generalizar se a zona de solda de um vaso de aço inoxidável austenítico de cromo-níquel usado para resistência à corrosão intergranular será submetida a um tratamento de solução sólida ou a um tratamento estabilizado. A forma estrutural do vaso deve ser analisada para determinar se o tratamento térmico pode ser realizado de forma eficaz. Caso contrário, mesmo que o tratamento térmico pós-soldagem seja necessário, ele poderá ter efeitos adversos, não apenas deixando de alcançar o resultado desejado, mas também afetando a estrutura do metal de base.

Para aumentar a resistência à corrosão intergranular dos vasos de aço inoxidável austenítico com cromo e níquel, é necessário selecionar o aço inoxidável de carbono ultrabaixo e o aço inoxidável estabilizado com base no ambiente e no mecanismo de corrosão específicos, escolher o método de soldagem correto durante a soldagem e combinar adequadamente as medidas de prevenção e controle mencionadas anteriormente para obter bons resultados.

Confiar em uma solução sólida ou estabilizar o tratamento após a soldagem não é suficiente.