Imagine transformar tubos de metal bruto em componentes precisos e intrincados com uma única máquina. Este artigo explora o fascinante mundo dos sistemas de corte a laser de tubos, detalhando as principais tecnologias que tornam essas máquinas indispensáveis em setores que vão do aeroespacial à agricultura. Descubra como a orientação avançada do feixe, o controle do cabeçote de corte e os ajustes do ponto focal aumentam a precisão e a eficiência. Ao final, você entenderá os parâmetros críticos que influenciam o corte a laser e como eles otimizam a produção, oferecendo um vislumbre do futuro da fabricação de metais.

Os tubos metálicos são amplamente utilizados em diversos setores, incluindo fabricação aeroespacial, maquinário de construção, indústria automotiva, petroquímica e equipamentos agrícolas. Diferentes aplicações exigem peças de vários formatos e tamanhos para atender às diversas necessidades desses setores.

A tecnologia de processamento a laser é particularmente adequada para trabalhar com vários tipos de tubos de metal. Tubo corte a laser são caracterizados por sua alta flexibilidade e automação, permitindo a produção de pequenos lotes de diferentes materiais e tipos de produtos.

O sistema de orientação e foco do feixe direciona o feixe de laser emitido pelo gerador para o sistema óptico de foco do cabeçote de corte. Para o corte de tubos a laser, é necessário obter uma alta qualidade kerf requer um feixe de laser focalizado com um diâmetro pequeno e alta potência, o que exige uma saída de modo de baixa ordem do gerador de laser.

Para obter um diâmetro menor do feixe focalizado durante o corte do tubo, o laser deve operar em um modo transversal de ordem inferior, idealmente no modo fundamental. O cabeçote de corte do equipamento de corte a laser é equipado com uma lente de foco, que permite que o feixe de laser seja focado em um ponto pequeno, possibilitando o corte de tubos de alta qualidade.

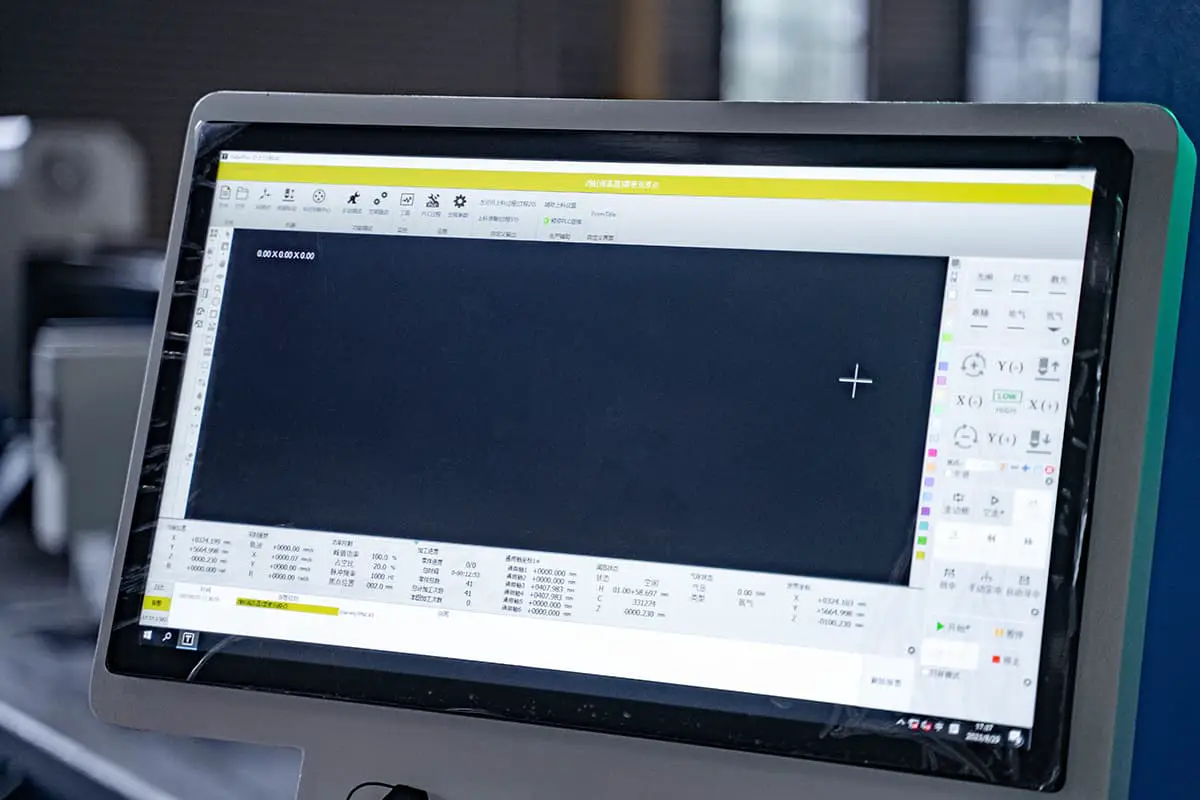

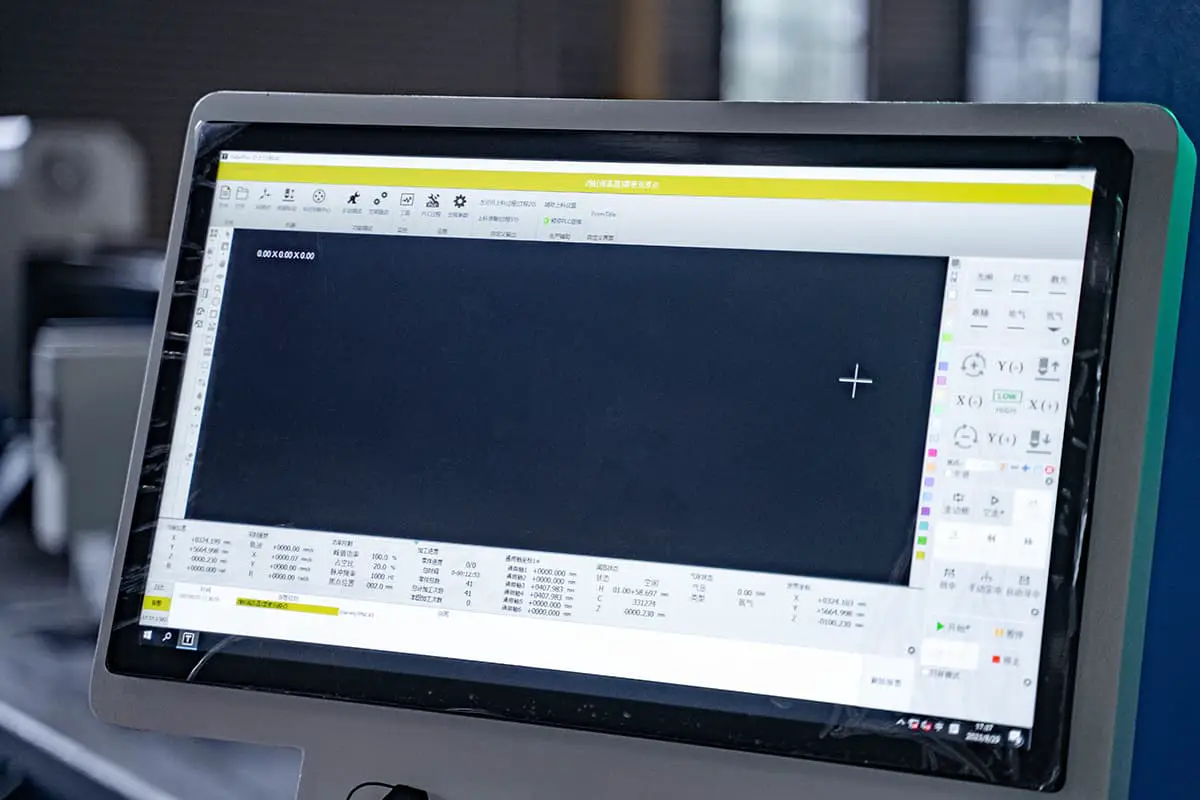

No corte de tubos, a peça de trabalho é normalmente uma superfície curva espacial complexa. Os métodos de programação tradicionais podem ser desafiadores, exigindo que os operadores selecionem o caminho de processamento correto e os pontos de referência adequados com base nos requisitos do processo.

O sistema de controle numérico registra o avanço de cada eixo e as coordenadas dos pontos de referência. As funções de interpolação espacial linear e circular do sistema de corte a laser são utilizadas para registrar as coordenadas durante o processo e gerar o programa de usinagem.

O controle da posição do ponto focal do corte a laser é um fator crítico que afeta a qualidade do corte. Uma das principais tecnologias no corte de tubos a laser é manter a posição do foco perpendicular à superfície da peça de trabalho por meio de dispositivos automáticos de medição e controle.

Com controle integrado sobre a posição do foco no laser e os eixos lineares (X-Y-Z) do sistema de processamento a laser, o movimento do cabeçote de corte a laser se torna mais ágil e preciso, evitando colisões com o tubo que está sendo cortado ou com outros objetos durante o processamento.

Para geradores de laser de onda contínua, a potência do laser afeta significativamente o processo de corte. Em teoria, uma maior potência do laser permite maiores velocidades de corte.

Entretanto, considerando as características específicas dos tubos, a potência máxima de corte nem sempre é a melhor opção. À medida que a potência de corte aumenta, o modo do laser também muda, afetando o foco do feixe de laser.

Na prática, geralmente optamos por uma configuração de potência abaixo da máxima para garantir a maior densidade de potência no ponto focal, assegurando assim a eficiência e a qualidade do corte a laser.

Para obter uma boa qualidade de corte, a velocidade de corte deve estar dentro de uma determinada faixa. Se a velocidade for muito baixa, o calor excessivo se acumula na superfície do tubo, aumentando a zona afetada pelo calor, alargando o corte e queimando as bordas cortadas, o que resulta em uma superfície áspera.

O aumento da velocidade reduz a largura média do corte ao redor da circunferência do tubo, e esse efeito é mais pronunciado com diâmetros menores do tubo.

À medida que a velocidade aumenta, o tempo de interação do laser diminui, reduzindo a energia total absorvida pelo tubo, diminuindo a temperatura na parte frontal do tubo e estreitando a largura do corte. Se a velocidade for muito rápida, poderão ocorrer cortes incompletos ou quebras, afetando a qualidade geral do corte.

Ao cortar tubos a laser, as características dos próprios tubos influenciam muito o processo. Por exemplo, o tamanho do diâmetro de um tubo circular afeta significativamente a qualidade do corte.

Estudos sobre o corte a laser de tubos de aço sem costura de paredes finas mostraram que, com parâmetros de processo constantes, um aumento no diâmetro do tubo resulta em um corte mais largo.

Para corte não metálico Em alguns tubos metálicos, o ar comprimido ou gases inertes (como o nitrogênio) podem ser usados como gases auxiliares, enquanto na maioria dos tubos metálicos é preferível usar gases ativos (como o oxigênio).

Depois de selecionar o tipo de gás auxiliar, determinar sua pressão também é crucial. É necessária alta pressão ao cortar tubos de paredes finas em altas velocidades para evitar que a escória adira às bordas cortadas.

Por outro lado, ao cortar paredes mais grossas ou em velocidades mais lentas, a pressão do gás de assistência deve ser reduzida para evitar cortes incompletos. A posição do ponto focal do feixe de laser durante o corte do tubo também é vital.

O ponto focal geralmente deve estar na superfície do tubo que está sendo cortado; quando na posição ideal, o corte é minimizado, a eficiência do corte é maximizada e os melhores resultados de corte são obtidos.