Você já se perguntou como conseguimos obter acabamentos tão perfeitos e espelhados em superfícies de metal e vidro? Este artigo revela o fascinante mundo da lapidação - um processo de usinagem de precisão que proporciona suavidade e precisão de superfície inigualáveis. Você aprenderá sobre suas características exclusivas, os materiais com os quais ele pode lidar e os princípios por trás de seus resultados incríveis. Prepare-se para explorar os segredos para alcançar a perfeição na usinagem!

A lapidação tem as seguintes características:

(1) A peça de trabalho rugosidade da superfície pode atingir Ra = 0,006 a 0,1 μm, e é possível obter um microcorte com Ra = 0,1 μm.

(2) Isso pode resultar em um ajuste muito preciso entre as superfícies de contato.

(3) A lapidação é realizada em baixa velocidade e baixa pressão, gerando o mínimo de calor.

A superfície da peça de trabalho não tem uma camada metamórfica, o que resulta em uma melhor qualidade.

(4) O dispositivo e a máquina de retificação têm uma estrutura relativamente simples, o que os torna adequados tanto para a produção manual de uma única peça quanto para a produção mecânica em lote.

A precisão do esmerilhamento manual depende da precisão da ferramenta de lapidação e das habilidades de operação do trabalhador, enquanto a precisão do esmerilhamento mecânico também depende da precisão da ferramenta de lapidação, da trajetória correta e dos métodos de operação adequados.

(5) Durante o processo de esmerilhamento, as partículas abrasivas duras podem ser facilmente incorporadas à superfície macia da peça de trabalho, afetando sua vida útil e suas propriedades ópticas.

(6) A eficiência da lapidação é baixa.

O material da ferramenta de lapidação é normalmente macio e propenso ao desgaste, portanto, deve ser mantido regularmente para garantir sua precisão.

A moagem pode processar uma variedade de materiais metálicosA maioria dos materiais metálicos é de aço (inclusive aço temperado), ferro fundido, cobre e carboneto cimentado, bem como materiais não metálicos, como cerâmica, pedras preciosas, semicondutores, vidro e plásticos.

O formato da superfície da peça de trabalho inclui superfícies cilíndricas internas e externas, superfícies cônicas, planos, superfícies convexas e côncavas, superfícies esféricas internas e externas, roscas de parafusos, engrenagens e muito mais.

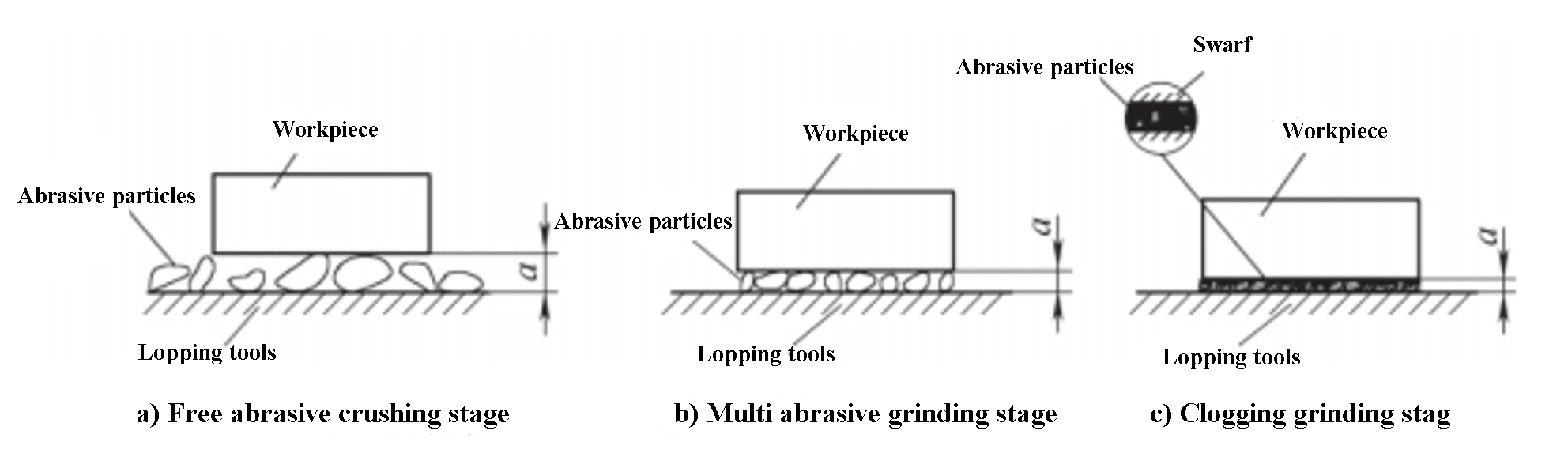

No brunimento, a quantidade adequada de abrasivo é colocada entre a ferramenta de brunimento e a superfície da peça de trabalho.

A combinação de movimento recíproco e rotação ou rotação e movimento planetário é então realizada sob uma pressão específica.

As partículas abrasivas no abrasivo são feitas para deslizar ou rolar entre a ferramenta de lapidação e a superfície da peça de trabalho, resultando em microcortes.

Devido à natureza fina das partículas abrasivas, somente uma camada muito fina de material pode ser cortada.

Isso resulta em uma trilha de movimento líquido muito pequena na superfície da peça de trabalho, levando a uma qualidade de superfície e precisão de usinagem excepcionais.

Os abrasivos podem ser divididos em lapidação úmida (lapidação de lixamento, conforme mostrado na Figura 1), lapidação seca (lapidação de lixamento) e lapidação semi-seca (lapidação de pasta) com base em suas condições de uso.

Fig. 1 Processo de lapidação a úmido

A lapidação se baseia em um bom pré-processamento, realizando um micro-corte com uma rugosidade de superfície de Ra = 0,01 a 0,1 μm e micro-alimentação.

Esse nível de precisão e qualidade de superfície é difícil de ser alcançado por meio de outros métodos de usinagem e pode ser várias vezes maior do que os resultados de métodos alternativos.

A precisão pode chegar a 0,025 μm e a rugosidade da superfície pode chegar a Ra = 0,006 μm.

Enquanto outros métodos de usinagem podem seguir uma abordagem de "processamento de cópia", o lapidação é um "processamento de criação".

Durante esse processo, tanto a precisão da ferramenta de lapidação quanto a da peça de trabalho são aprimoradas, superando a precisão original da ferramenta de lapidação.

O abrasivo consiste em partículas abrasivas, fluido de moagem e um enchimento auxiliar.

Com base no método de moagem e no material da peça, podem ser preparados abrasivos líquidos, pasta de moagem e abrasivos sólidos.

As partículas abrasivas são o componente essencial do abrasivo, e seu desempenho e seleção adequada afetam significativamente a eficiência e a qualidade da moagem.

1) Abrasivos

Os abrasivos comumente usados são corindo, carbeto de silício, carbeto de boro, diamante e nitreto cúbico de boro.

Abrasivos macios, como óxido de ferro, óxido de cromo e óxido de cério, também podem ser usados para reduzir ainda mais a rugosidade da superfície da peça de trabalho.

O abrasivo de corindo é usado para retificar peças de aço em geral, enquanto os abrasivos de carbeto de silício ou carbeto de boro são usados para retificar materiais duros e quebradiços, como ferro fundido, ligas duras, pedras preciosas e cerâmica.

O abrasivo de diamante é adequado para retificar carboneto cimentado, cerâmica, pedras preciosas e vidro óptico, e o abrasivo de nitreto cúbico de boro deve ser usado para retificar aço de alta velocidade e aço para matrizes.

A escolha do tamanho do abrasivo e a eficiência da retificação estão diretamente ligadas à rugosidade da superfície da peça.

Um tamanho de partícula grosso resulta em alta eficiência, mas em um alto valor de rugosidade de superfície (Ra), enquanto um tamanho de partícula menor resulta em menor eficiência, mas em um valor de rugosidade de superfície mais baixo.

O tamanho do grão varia de W0,5 a W40, e a rugosidade da superfície pode variar de 0,006 a 0,4 μm.

2) Fluido de lapidação

O fluido de lapidação serve para resfriamento e lubrificação durante o processo e ajuda a distribuir uniformemente as partículas abrasivas na superfície da ferramenta de lapidação.

Para o desbaste, é usado o óleo de sistema de perda total N15, enquanto para o desbaste de acabamento, é usada uma mistura de uma parte de óleo de sistema de perda total N15, três partes de querosene, uma pequena quantidade de óleo de turbina ou óleo de fuso e óleo mineral leve ou óleo de transformador.

O querosene é usado para moer ferro fundido, enquanto o óleo animal e uma pequena quantidade de óleo de fuso ou óleo vegetal são usados para moer cobre. O óleo vegetal, o óleo de turbina ou a emulsão são usados para moer aço temperado e aço inoxidável.

Azeite de oliva, redondeza óleo ou água destilada é usado para moer diamantes, gasolina para moer carbeto cimentado, álcool para moer ouro, prata e platina e água para moer vidro e cristal.

3) Enchimentos auxiliares

No processo de lapidação, as cargas auxiliares têm a finalidade de adsorver e melhorar a eficiência do processamento.

As cargas auxiliares comumente usadas são compostas de ácido esteárico ou ácido oleico, ácido graxo e glicerina industrial como componentes principais em proporções variadas.

4) Preparação do abrasivo

Na lapidação úmida, os abrasivos líquidos são compostos de querosene, graxa mista e pó abrasivo com uma concentração (fração de massa) de aproximadamente 30% a 40%. A concentração diminui se o pó for fino e fornecido automaticamente pela máquina.

Na lapidação a seco, uma mistura de 15 g de pó abrasivo, 8 g de gordura mista, 200 ml de gasolina de aviação e 35 g de querosene é usada após uma semana de imersão. A pasta de esmerilhamento contém 20% a 50% de pó abrasivo, 25% a 30% de ácido oleico, 18% a 30% de graxa mista e, em alguns casos, cerca de 15% de vaselina são adicionados para um pó muito fino.

O abrasivo sólido, ou sabão abrasivo, é usado para melhorar o brilho da superfície da peça de trabalho. Sua composição inclui 57% de óxido de cromo, 21,5% de parafina, 21,5% de cera de abelha, 11% de graxa mista de ácido esteárico e 7% de querosene.

1) Funções das ferramentas de lapidação

A ferramenta de brunimento serve como molde para o brunimento, transmitindo sua própria precisão geométrica à peça de trabalho até certo ponto. Ela é responsável por carregar os abrasivos para revestimento e incorporação. Durante seu movimento relativo com a peça de trabalho, ela é processada para atingir a precisão de usinagem e a qualidade de superfície desejadas.

A ferramenta de brunimento deve ter ranhuras para segurar os abrasivos e evitar o acúmulo de abrasivos em excesso. Ela também deve ter precisão geométrica adequada, rigidez suficiente, material compacto sem impurezas e dureza uniforme.

2) Materiais das ferramentas de lapidação

O ferro fundido é adequado para lixar uma variedade de materiais; o aço doce é adequado para lixar roscas de pequeno diâmetro e pequenos orifícios; o latão e o cobre vermelho são adequados para desbaste e lixamento de pedras preciosas; a madeira dura é adequada para lixar cobre e metais macios; o estanho e o chumbo são adequados para melhorar a qualidade da superfície das peças de trabalho, pois são muito macios para alterar o formato das peças de trabalho.

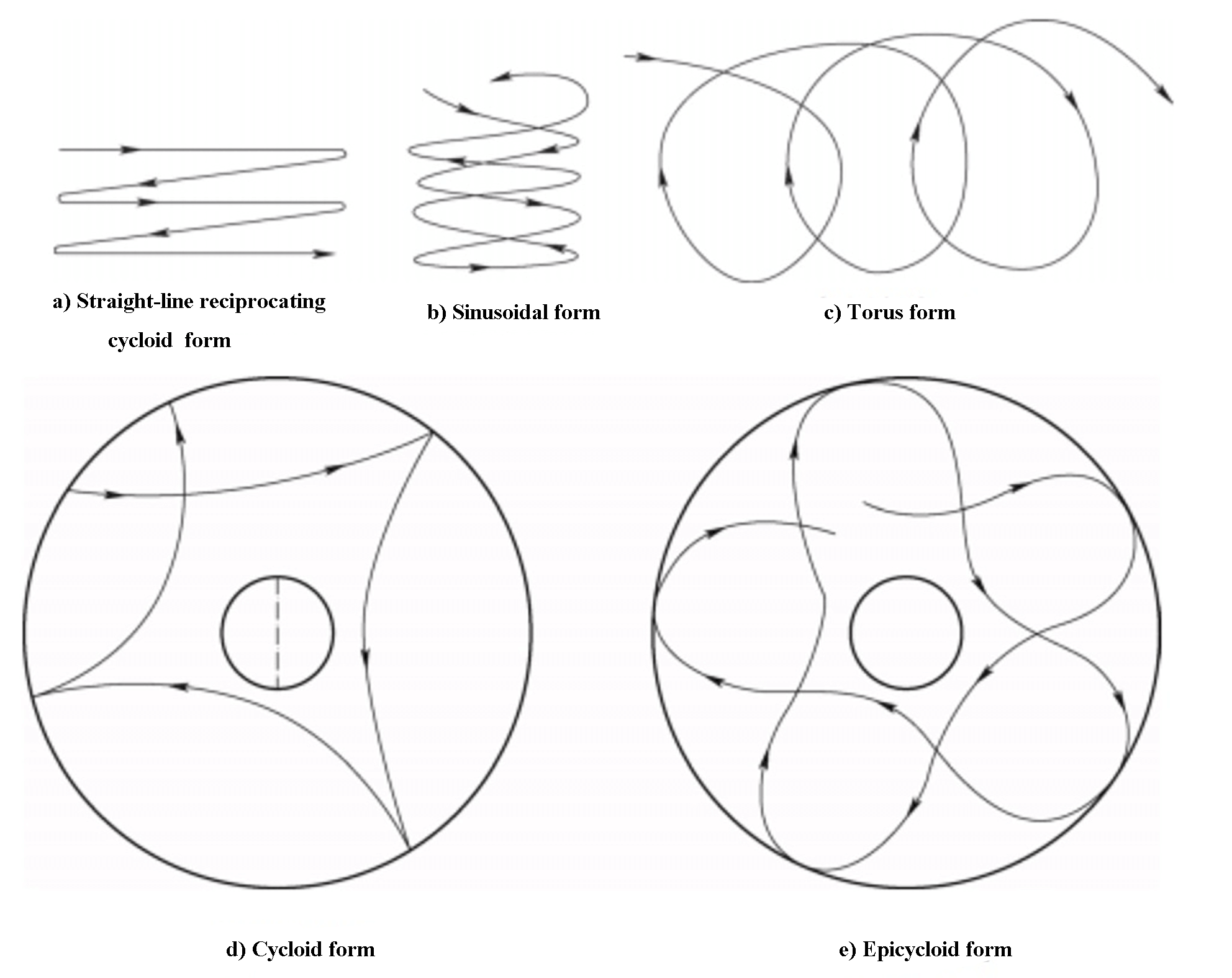

1) A trajetória de lapidação é mostrado na Fig. 2 e tem diferentes formas, como o cicloide alternativo em linha reta.

Fig. 2 A trajetória de lapidação

2) Pressão de lapidação

Na lapidação úmida, a pressão varia de 10 a 25 MPa, enquanto na lapidação seca, a pressão varia de 1 a 15 MPa. Para lapidação fina, o valor da pressão é menor.

3) Velocidade de lapidação

A eficiência de lapidação é diretamente proporcional à velocidade de lapidação. A velocidade de lapidação úmida é de 20 a 100 m/min, e a velocidade de lapidação seca é de 10 a 20 m/min. Se a precisão da peça de trabalho for alta e o material da peça de trabalho for macio, deverá ser adotado um valor menor.

4) Tolerância de lapidação

O furo interno é de 0,01-0,03 mm (tolerância de diâmetro), o círculo externo é de 0,005-0,01 mm e o plano é de 0,005-0,01 mm.

5) Problemas que precisam de atenção

Os abrasivos devem ser armazenados adequadamente para evitar a contaminação por poeira; ao mudar para abrasivos com tamanho de partícula diferente, os abrasivos existentes na peça de trabalho e na ferramenta de lapidação devem ser limpos com querosene para evitar arranhões na superfície da peça de trabalho; o ambiente de lapidação deve estar livre de poeira.

A lapidação é uma tecnologia de processamento de precisão e ultraprecisão que atinge valores de rugosidade de superfície muito baixos. Com o avanço da tecnologia, as exigências de qualidade do produto estão aumentando. No acabamento local, o lapping tem vantagens incomparáveis em relação a outros métodos de corte, o que o torna importante no processamento de peças com alta precisão e qualidade de superfície.