Você já se perguntou o que faz uma máquina de corte a laser funcionar? Nesta postagem do blog, vamos nos aprofundar no funcionamento interno dessas máquinas de alta precisão que revolucionaram o setor de metalurgia. Nosso engenheiro mecânico especialista detalhará os principais componentes, desde o potente laser de fibra até o intrincado sistema de resfriamento, e explicará como eles trabalham juntos para proporcionar um desempenho de corte sem igual. Prepare-se para ter uma nova apreciação da tecnologia por trás dessas maravilhas da engenharia moderna!

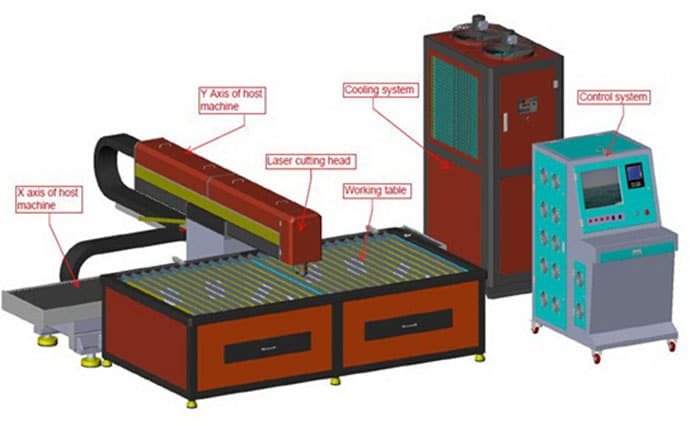

As máquinas de corte a laser são sistemas complexos compostos por vários componentes importantes, cada um deles desempenhando uma função crítica para garantir a operação, a precisão e a eficiência da máquina. Compreender esses componentes é essencial para selecionar, operar e manter uma máquina de corte a laser de forma eficaz. Veja a seguir os principais componentes:

A fonte de laser de fibra é o componente central de uma máquina de corte a laser, responsável por gerar o feixe de laser por meio de emissão de diodo e amplificação de fibra. Essa tecnologia oferece alta eficiência de conversão, maior vida útil e menores custos de manutenção. Por exemplo, a IPG Photonics é conhecida por seus lasers de fibra de alta potência, que são amplamente utilizados em aplicações industriais devido à sua confiabilidade e desempenho.

O cabeçote de corte a laser focaliza e direciona o feixe de laser para o material. Ele consiste em um bocal, uma lente de foco e um sistema de rastreamento de foco. O cabeçote se desloca ao longo de um caminho de corte predefinido e ajusta sua altura com base na espessura do material e no método de corte. A RayTools e a Precitec são fabricantes notáveis de cabeçotes de corte a laser de alta qualidade. Por exemplo, a série BM109 da RayTools é reconhecida por seus recursos de foco preciso, que aumentam significativamente a precisão do corte.

O sistema CNC (Controle Numérico Computadorizado) atua como o cérebro da máquina de corte a laser. Ele controla o movimento dos eixos X, Y e Z e a potência de saída do laser. O sistema CNC interpreta os projetos de CAD e os converte em instruções de corte precisas, garantindo alta precisão e repetibilidade. Os sistemas CNC modernos, como os da Siemens, oferecem recursos avançados, como monitoramento em tempo real e controle adaptativo, que melhoram a eficiência e a precisão do corte.

Os motores são essenciais para o sistema de movimento da máquina de corte a laser. Há dois tipos principais:

A máquina-ferramenta inclui a base, a viga, a mesa de trabalho e o sistema do eixo Z, todos cruciais para a estabilidade e a precisão da máquina. Diferentes configurações, como os tipos pórtico, cantilever e viga, atendem a várias aplicações industriais. Por exemplo, uma máquina-ferramenta do tipo pórtico oferece suporte robusto para corte em alta velocidade, garantindo vibração mínima e alta precisão.

Um sistema de resfriamento, normalmente um resfriador de água, é essencial para resfriar a fonte de laser, o cabeçote do laser e outros componentes. O resfriamento eficaz garante um desempenho estável e evita o superaquecimento, que pode danificar a máquina. Por exemplo, um resfriador de água CW-6200 da S&A pode regular com eficiência a temperatura de uma fonte de laser de alta potência, mantendo o desempenho ideal mesmo durante uma operação prolongada.

O sistema de suprimento de ar, composto por um compressor de ar, um dispositivo de filtro e um secador de ar, fornece ar limpo e seco ao gerador de laser e ao caminho óptico. A manutenção do caminho óptico e dos espelhos com ar limpo é fundamental para o desempenho ideal. Um compressor de ar da Atlas Copco, combinado com um secador de ar de alta eficiência, garante que o ar comprimido esteja livre de contaminantes e umidade, protegendo os componentes sensíveis.

As lentes de laser, incluindo as lentes de espelho completo, de meio espelho e de foco, são parte integrante do sistema óptico. A qualidade dessas lentes afeta diretamente a potência de saída do laser e o desempenho geral da máquina. Por exemplo, a II-VI Incorporated produz lentes de focalização de ZnSe de alta qualidade que oferecem excelente transmissão e durabilidade, aprimorando a qualidade do corte e prolongando a vida útil da lente.

O sistema de fornecimento de energia conecta os lasers, as máquinas-ferramentas CNC e outros sistemas de energia, garantindo uma operação estável e evitando interferências externas na rede elétrica. Uma fonte de alimentação estável é essencial para manter a saída consistente do laser e evitar flutuações que possam afetar a qualidade do corte.

O compressor de ar fornece e armazena o ar comprimido, enquanto os secadores e filtros resfriados a ar garantem que o ar esteja limpo e seco. Essa limpeza é necessária para o funcionamento adequado do caminho óptico e dos espelhos. Por exemplo, um compressor de ar da Kaeser, associado a um secador de ar dessecante, fornece uma fonte confiável de ar limpo e seco, o que é essencial para o corte a laser de alta qualidade.

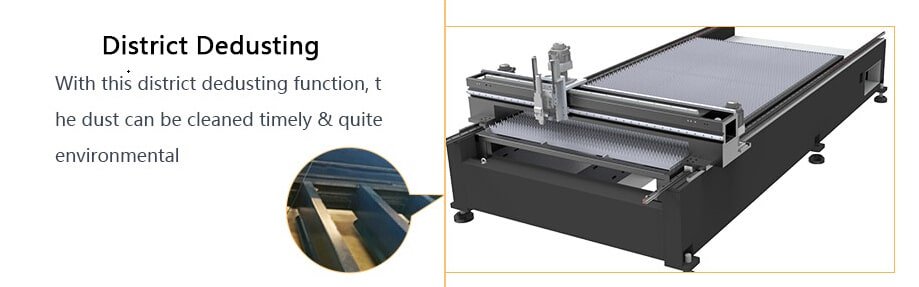

Um soprador de exaustão e um coletor de pó são essenciais para remover os detritos e a fumaça gerados durante o processo de corte. Isso garante um ambiente de trabalho limpo e a conformidade com os padrões ambientais. Um coletor de pó Donaldson Torit, por exemplo, captura com eficiência as partículas finas e a fumaça, protegendo o equipamento e os operadores.

Os cilindros de gás fornecem gases auxiliares, e o sistema de controle de gás gerencia o fluxo de gás durante o corte. Esse sistema inclui gás engarrafado, gás liquefeito e ar comprimido. O gerenciamento adequado do gás é fundamental para obter cortes limpos e evitar a oxidação. Por exemplo, o uso de nitrogênio de alta pureza como gás auxiliar pode evitar a oxidação ao cortar aço inoxidável, resultando em um acabamento de borda mais suave.

A plataforma de controle integra todos os comandos e configurações da máquina, garantindo que o cortador a laser funcione conforme o esperado para diferentes materiais e projetos. O software interpreta os projetos de CAD e os traduz em instruções de corte precisas. O software de controle avançado, como os da Lantek, oferece recursos como otimização de nesting e monitoramento em tempo real, que aumentam a eficiência do corte e a utilização do material.

A compreensão desses componentes é fundamental para qualquer pessoa envolvida na seleção, operação e manutenção de máquinas de corte a laser, garantindo alta precisão, eficiência e qualidade em várias aplicações de corte.

O equipamento auxiliar para cortadores a laser inclui:

Vamos nos aprofundar no assunto e eu dividirei o cortador a laser em 14 partes e explicarei cada uma delas em detalhes.

A parte mecânica do cortador a laser é responsável pelo movimento nos eixos X, Y e Z, incluindo a plataforma de trabalho de corte. A estabilidade da máquina-ferramenta é crucial para as máquinas de corte a laser de fibra, pois afeta diretamente a precisão do corte.

Atualmente, as máquinas-ferramentas mais comuns no mercado são as do tipo pórtico, do tipo cantilever e do tipo viga.

Cada tipo de máquina-ferramenta tem suas próprias funções, como as máquinas-ferramentas do tipo feixe, que são usadas principalmente por grandes fabricantes para o corte de materiais, e as máquinas-ferramentas 3D, que são usadas para o corte de materiais. corte a laser de fibra sendo usado principalmente no setor automotivo.

Os sistemas de controle de movimento desempenham um papel fundamental para garantir a precisão e a eficiência das máquinas de corte a laser. Esses sistemas gerenciam o movimento e o posicionamento do feixe de laser em relação à peça de trabalho, permitindo cortes precisos e complexos.

As soluções avançadas de controle de movimento empregam a combinação de cantos polinomiais e o controle de solavancos para manter a alta precisão, especialmente nos cantos, sem comprometer a velocidade. Por exemplo, no setor aeroespacial, essas tecnologias são usadas para cortar formas complexas de chapas de titânio, garantindo transições suaves e estresse mecânico reduzido, o que leva a uma maior precisão de corte e bordas mais suaves.

Os sistemas de corte a laser de ponta geralmente integram galvo scanners com estágios de motor linear. Os galvo scanners direcionam o feixe de laser com espelhos de alta velocidade, enquanto os estágios de motor linear movem a peça de trabalho nos eixos X e Y. Essa combinação permite precisão submicrômica e aceleração rápida, melhorando o rendimento e garantindo cortes de alta qualidade. Por exemplo, no setor de eletrônicos, essa tecnologia é essencial para cortar padrões complexos em placas de circuito impresso.

Os sistemas de pórtico são uma configuração comum em máquinas de corte a laser, com projetos de alta precisão acionados por motores lineares nos eixos XY. Esses sistemas proporcionam estabilidade dinâmica e são essenciais para a usinagem de projetos complexos, como estênceis e placas de circuito impresso. Eles podem utilizar rolamentos a ar, rolamentos mecânicos ou projetos híbridos, oferecendo extrema estabilidade mecânica e longas faixas de deslocamento. No setor automotivo, os sistemas gantry são usados para cortar formas precisas de painéis de carroceria e outros componentes.

Um dispositivo que produz uma fonte de luz laser é conhecido como gerador de laser. O gerador de laser é a principal fonte de energia do equipamento a laser, semelhante ao motor de um carro, e é o componente mais caro das máquinas de corte a laser de fibra.

Atualmente, as marcas de geradores de laser de fibra importadas no mercado incluem a alemã IPG, a ROFIN e a britânica SPI, entre outras.

Com os avanços tecnológicos, marcas nacionais de laser, como Raycus e Max também surgiram, ganhando reconhecimento no mercado por sua alta relação custo-desempenho.

Ao comparar fontes de laser, é essencial considerar sua eficiência, requisitos de manutenção e custo. As fontes de laser de fibra, como as da Raycus e da IPG, são conhecidas por sua alta eficiência, longa vida útil e baixa necessidade de manutenção. Por exemplo, os lasers de fibra podem atingir uma taxa de eficiência de até 30-40%, significativamente maior do que a eficiência de 10-15% normalmente observada nos lasers de CO2. Essa eficiência se traduz em menor consumo de energia e custos operacionais ao longo do tempo. As fontes de laser de CO2, embora versáteis e capazes de cortar uma grande variedade de materiais, geralmente têm custos de manutenção mais altos devido à necessidade de alinhamento e limpeza regulares dos componentes ópticos. Os lasers de fibra são mais adequados para o corte de metais, oferecendo desempenho superior e custos operacionais mais baixos ao longo do tempo.

A lente do laser é o componente mais comumente usado em fibra corte a laser equipamentos. Vários dispositivos ópticos contêm lentes de laser, cada uma com uma finalidade diferente, como lentes de reflexão total, lentes de semirreflexão e lentes de foco.

A qualidade da lente afeta diretamente a potência de saída do laser, afetando assim o desempenho geral da máquina. Embora as lentes importadas tenham uma vida útil mais longa e melhor efeito de corte em comparação com as lentes nacionais, elas são muito mais caras.

O sistema de controle é o principal sistema operacional do máquina de corte a laser de fibraO sistema de controle do laser, que controla principalmente os movimentos dos eixos X, Y e Z e regula a potência de saída do laser. Sua qualidade determina a estabilidade do desempenho operacional da máquina.

A precisão e o efeito de corte podem ser efetivamente aprimorados por meio do controle preciso do software.

O painel de controle é uma interface crucial que permite aos operadores gerenciar e controlar as funções da máquina de corte a laser. Ele foi projetado para facilitar operações precisas e garantir a segurança durante a interação com a máquina.

O painel de controle possui botões para manobrar o conjunto da lente do laser em várias direções, como esquerda, direita, para cima e para baixo. Esse recurso é essencial para o posicionamento preciso, especialmente ao configurar um novo trabalho ou durante a manutenção. Os operadores devem ser cautelosos e evitar alcançar o gabinete do laser enquanto as peças estiverem em movimento. Os possíveis riscos incluem queimaduras acidentais causadas pelo feixe de laser ou lesões mecânicas causadas por componentes em movimento. Garantir que a máquina esteja desligada ou em um modo seguro antes de entrar pode evitar esses acidentes.

O sistema de menu, acessível por meio de botões como o botão "Z U", permite que os operadores executem várias funções, inclusive mover a base do favo de mel e configurar o foco automático. Por exemplo, para configurar o foco automático para um trabalho de corte:

Esse processo garante que o laser seja focado corretamente, resultando em cortes e gravações precisos.

A conexão entre o gerador de laser, o cortador a laser e o sistema de fornecimento de energia serve principalmente para evitar interferência da rede de energia externa.

Uma fonte de alimentação regulada evita a interferência da rede elétrica externa, mantendo a estabilidade e a precisão do processo de corte a laser. Ela garante que a energia fornecida ao gerador de laser e a outros componentes seja consistente e confiável.

O cabeçote de corte é o dispositivo de saída de laser de uma máquina de corte a laser de fibra, que consiste em um bocal, uma lente de foco e um sistema de rastreamento de foco.

O dispositivo de acionamento do cabeçote de corte, que consiste em um servomotor, haste de parafuso ou engrenagem, move o cabeçote de corte ao longo do eixo Z, conforme programado.

No entanto, a altura do cabeçote de corte a laser deve ser ajustada e controlada de acordo com o material, a espessura e o método de corte que está sendo usado.

Os cabeçotes de corte a laser são componentes vitais de uma máquina de corte a laser, direcionando e focalizando o feixe de laser no material que está sendo cortado. Compreender as várias peças e acessórios de um cabeçote de corte a laser é essencial para obter cortes de alta qualidade e manter a eficiência e a longevidade da máquina.

O cabeçote de corte a laser desempenha um papel fundamental na precisão e na qualidade dos cortes. Os cabeçotes de corte a laser de alta potência, como os da Precitec da Alemanha, são projetados para aplicações pesadas e oferecem recursos avançados, como foco automático e proteção contra colisão. O foco automático ajusta a distância focal automaticamente para diferentes materiais e espessuras, garantindo a melhor qualidade de corte. A proteção contra colisão evita danos ao cabeçote de corte, parando a máquina se ela detectar um obstáculo. Os cabeçotes de laser Raytools, normalmente usados em máquinas de menor potência, são mais econômicos, mas podem não ter alguns dos recursos avançados encontrados nos modelos mais sofisticados. A escolha do cabeçote de corte deve se basear nos requisitos específicos de corte e nos tipos de materiais que estão sendo processados.

Bocal

O bocal direciona o feixe de laser para o material e ajuda a remover o material fundido e os detritos por meio do fluxo de gás auxiliar (como oxigênio, nitrogênio ou ar). Por exemplo, ao cortar aço inoxidável, um bocal de pequeno diâmetro com gás auxiliar de nitrogênio pode ser usado para obter um corte limpo sem oxidação.

Lentes

As lentes focalizam o feixe de laser em um ponto fino, aumentando sua intensidade e permitindo que ele corte o material. Diferentes distâncias focais, como 2,5″ ou 5″, são usadas de acordo com a espessura do material e a precisão de corte necessária. Por exemplo, uma lente com distância focal mais curta é ideal para cortar chapas finas de metal, enquanto uma distância focal mais longa é melhor para materiais mais espessos.

Vidros/espelhos de proteção

O vidro ou os espelhos protetores protegem a lente da contaminação por detritos e vapores gerados durante o corte. Isso evita danos à lente de focalização, aumentando assim a vida útil do cabeçote de corte a laser. Por exemplo, durante o corte de acrílico, o vidro protetor ajuda a manter a clareza e a eficácia da lente de focalização.

Sistema de rastreamento de foco

Esse sistema inclui peças como servomotores e engrenagens que permitem que o cabeçote de corte se mova ao longo do eixo Z de acordo com o caminho de corte programado. Ele garante uma distância consistente entre o bocal e o material, o que é crucial para manter cortes uniformes e evitar danos ao cabeçote de corte. Por exemplo, o corte de superfícies irregulares, como metal corrugado, exige um sistema eficaz de rastreamento de foco para manter a qualidade do corte.

Sensor de altura

Os sensores de altura mantêm uma distância consistente entre o bocal e o material, garantindo o foco ideal e evitando danos ao cabeçote de corte. Esse recurso é particularmente importante para o corte de materiais com espessuras variáveis, como o corte de uma folha de metal com espessura variável em sua superfície.

Componentes de colimação

Os componentes de colimação endireitam ou colimam a luz divergente transmitida pela fonte de laser, garantindo que o feixe de laser permaneça focado e direcionado com precisão para o material. Por exemplo, em lasers de fibra, a colimação é fundamental para manter a qualidade do feixe em longas distâncias.

Peças de cerâmica

As peças de cerâmica fornecem isolamento e proteção para os componentes ópticos, garantindo a longevidade do cabeçote de corte ao resistir a altas temperaturas. Essas peças são essenciais em aplicações de alta potência em que o gerenciamento térmico é fundamental.

Cabeças de corte com foco automático

Esses cabeçotes integram sensores e motores para ajustar o foco automaticamente, adequados para máquinas de corte de plataforma de grande e médio porte. Eles são capazes de cortar materiais espessos, como aço inoxidável e alumínio, com boa qualidade de corte.

Lente de colimação e lente de focalização com resfriamento a água

Alguns projetos incluem resfriamento a água para a lente do colimador, a lente de foco e o bocal para aprimorar o processo de corte e proteger os componentes contra superaquecimento. Esse recurso é crucial em aplicações de corte a laser de alta potência para manter o desempenho óptico.

Função de proteção contra colisão

Esse recurso evita danos ao cabeçote do laser quando ele colide com a peça de trabalho, garantindo a longevidade do cabeçote de corte. Por exemplo, a proteção contra colisão é essencial ao cortar formas complexas que podem fazer com que o cabeçote entre em contato com bordas elevadas.

Sensores

Os sensores de altura e os sensores capacitivos garantem a distância adequada entre o cabeçote de corte e a superfície da peça de trabalho e detectam a presença e a posição da peça de trabalho, fornecendo feedback para alinhamento e posicionamento precisos.

O processo de controle de todo o dispositivo de corte.

O sistema operacional de uma máquina de corte a laser processa gráficos e arquivos de imagem, convertendo-os em instruções de controle precisas. Um sistema operacional de fácil utilização com um software de agrupamento eficiente pode aumentar significativamente a produtividade e a utilização do material. Ao comparar sistemas operacionais, considere a facilidade de uso, a compatibilidade com vários formatos de arquivo e a disponibilidade de recursos avançados, como monitoramento em tempo real e controle adaptativo. O software de nesting avançado otimiza o uso do material ao organizar as peças a serem cortadas de forma a minimizar o desperdício, reduzindo assim os custos.

Os controladores de movimento de alto desempenho dependem de estágios de posicionamento de loop fechado rápidos e precisos que fornecem feedback de posição em tempo real. Esse feedback é essencial para o acionamento preciso do laser, garantindo que os cortes sejam feitos nos momentos exatos necessários para obter resultados de alta qualidade. Por exemplo, no setor de dispositivos médicos, o feedback em tempo real é crucial para o corte de componentes minúsculos e precisos para instrumentos cirúrgicos.

O motor da máquina de corte a laser é um componente crucial do sistema de movimento. O desempenho do motor afeta diretamente a qualidade do processamento e a eficiência da produção do produto.

Atualmente, os motores comumente usados são o motor de passo e o servomotor, que são selecionados com base nos requisitos do setor e do objeto de processamento.

Motor de passo: Ele tem uma velocidade de inicialização rápida, é ágil e adequado para o processamento de gravação e corte. Elas são econômicas, com muitas marcas oferecendo diferentes opções de desempenho.

Servo motor: Possui velocidade de movimento rápida, operação suave, alta capacidade de carga e desempenho estável. É ideal para setores e produtos com altos requisitos de processamento, proporcionando um processamento de borda suave e velocidade de corte rápida, embora seja mais caro.

Os servomotores são essenciais para fornecer a potência e a precisão necessárias nas operações de corte a laser. Empresas como a Industrial Indexing Systems (IIS) oferecem servomotores e controladores avançados que atendem aos requisitos exigentes das tarefas de corte a laser. Esses motores garantem a delicadeza necessária para trabalhos complexos e, ao mesmo tempo, mantêm a força necessária para várias operações de corte. As soluções de controle singular, como as da Aerotech, combinam o controle de movimento de alta precisão com o acionamento do laser sincronizado com a posição, garantindo o posicionamento consistente do ponto de laser e a qualidade superior da peça.

O sistema de resfriamento é usado para resfriar o gerador de laser de uma máquina de corte a laser de fibra. O gerador de laser converte energia elétrica em energia luminosa, com uma taxa de conversão de 20% no caso de um laser de CO2. A energia restante é convertida em calor.

O sistema de água de resfriamento remove o excesso de calor para manter o gerador de laser funcionando adequadamente.

O resfriador também resfria o refletor do caminho óptico externo e o espelho de foco para garantir a qualidade estável da transmissão do feixe e evitar a deformação ou rachadura da lente devido ao superaquecimento.

O sistema de resfriamento é essencial para manter a temperatura operacional ideal da fonte de laser e de outros componentes. Um sistema de resfriamento eficaz não apenas melhora o desempenho, mas também aumenta a vida útil da máquina. Ao comparar os resfriadores, considere a capacidade de resfriamento, a eficiência energética e a compatibilidade com a máquina de corte a laser. O resfriamento adequado é essencial para evitar o superaquecimento, que pode levar à diminuição do desempenho e a possíveis danos aos componentes do laser.

O resfriamento a água é amplamente utilizado devido à sua eficiência na dissipação de calor. Normalmente, o sistema envolve a circulação de água pela máquina a laser para absorver o calor, que é então transferido para um radiador ou trocador de calor, onde é liberado na atmosfera.

Os resfriadores a laser são unidades especializadas projetadas para fornecer controle preciso da temperatura. Eles automatizam o processo de resfriamento e são fornecidos em vários tipos para atender a diferentes requisitos.

Ao selecionar um resfriador de água para uma máquina de corte a laser, considere vários fatores para garantir o desempenho ideal:

O resfriador deve ter capacidade de resfriamento adequada para lidar com a carga de calor gerada pelo cortador a laser. Isso é fundamental para manter a temperatura operacional dentro da faixa desejada.

O resfriador deve ser compatível com as especificações do cortador a laser, incluindo a taxa de fluxo de água e os requisitos de pressão. A incompatibilidade pode levar a um resfriamento ineficiente e a possíveis danos à máquina.

A escolha de chillers com eficiência energética pode reduzir os custos operacionais e o impacto ambiental. Os sistemas de resfriadores centrais podem ser mais eficientes para instalações que usam vários cortadores a laser.

O meio de trabalho do cortador a laser e os cilindros de gás auxiliares estão incluídos.

Esses gases servem como suplementos industriais para a oscilação do laser e como gases auxiliares para a operação do cabeçote de corte.

Fornecer e armazenar ar comprimido.

O sistema de suprimento de ar é usado para fornecer ar limpo e seco ao gerador de laser e à trajetória do feixe de laser, garantindo a operação normal da trajetória e dos refletores.

A fumaça e a poeira geradas durante o processo de fabricação devem ser filtradas e tratadas para atender aos padrões de proteção ambiental.

Eliminar as sobras de materiais e resíduos gerados durante o processamento.

Veja abaixo as respostas para algumas perguntas frequentes:

Uma máquina de corte a laser é composta de várias peças essenciais, cada uma delas crucial para sua funcionalidade e desempenho. O componente principal é o gerador de laser, também conhecido como fonte de laser, que produz o feixe de laser usado para o corte. Os tipos mais comuns incluem lasers de CO2, lasers de estado sólido YAG e lasers de fibra, sendo que os lasers de fibra são populares por sua alta eficiência e estabilidade.

O cabeçote de corte a laser é outra parte vital, contendo um bocal, uma lente de foco e um sistema de rastreamento de foco. Ele direciona o feixe de laser com precisão para o material. O sistema CNC, ou sistema de controle, gerencia o movimento dos eixos da máquina e regula a potência de saída do laser, garantindo uma operação precisa e estável.

Os motores, especialmente os servomotores e os motores de passo, são parte integrante do sistema de movimento, permitindo movimentos precisos e suaves do cabeçote de corte. A máquina-ferramenta ou a estrutura da base fornece o suporte estrutural e a plataforma para o processamento do material, sendo que a alta precisão e a estabilidade são cruciais para o corte preciso.

Os componentes do caminho óptico, incluindo vários espelhos e lentes, guiam o feixe de laser até o cabeçote de corte. A qualidade desses componentes ópticos afeta significativamente o desempenho da máquina. Um sistema de resfriamento, geralmente envolvendo um resfriador de água, mantém a temperatura adequada do gerador de laser e de outras peças críticas, garantindo uma operação eficiente.

O sistema de suprimento de ar, composto por um compressor de ar, um tanque de armazenamento de ar e cilindros de gás, fornece os gases necessários para a operação do laser e os processos de corte. Um sistema de exaustão e coleta de poeira, que inclui um soprador de exaustão e um coletor de poeira, remove os detritos e filtra a fumaça e a poeira, mantendo o ambiente de trabalho limpo.

Por fim, a fonte de alimentação garante um fluxo estável de eletricidade para o gerador a laser e o sistema CNC, evitando interrupções e garantindo um desempenho consistente. Equipamentos auxiliares, como estabilizadores, tanques de armazenamento de gás e descarregadores de escória, também desempenham papéis essenciais no suporte à funcionalidade geral da máquina de corte a laser. Juntos, esses componentes permitem que a máquina realize operações de corte precisas e eficientes em várias aplicações.

Para que a manutenção do cabeçote de corte a laser seja eficaz, várias etapas importantes e práticas recomendadas devem ser seguidas, garantindo a longevidade e a precisão da máquina de corte a laser. A manutenção diária envolve a limpeza da lente de proteção com isopropanol ou álcool analítico (com pureza acima de 99,5%) para evitar marcas de água e a inspeção do suporte da lente e do anel de vedação, substituindo o anel se estiver danificado. Além disso, verifique o bocal antes de cada operação de corte para garantir que esteja limpo e intacto, e verifique se o feixe de laser está centralizado usando fita adesiva no bocal e ajustando o alinhamento, se necessário.

A manutenção regular deve incluir a limpeza semanal do cabeçote de corte e de seus componentes, usando luvas à prova de poeira, protetores de dedos, cotonetes absorventes de fibra longa, etanol e um soprador de ar de borracha. A lente protetora deve ser limpa pelo menos uma vez por semana, com o suporte da lente projetado para facilitar a manutenção. Garanta a vedação adequada entre a interface QBH do cabeçote do laser e o cabo de fibra óptica para evitar a entrada de poeira e considere a possibilidade de operar em um ambiente limpo ou usar um sistema de respiração.

Consumíveis como o bocal, o anel de cerâmica e a lente de proteção devem ser substituídos conforme necessário, principalmente se o bocal estiver danificado ou após uma colisão. A instalação correta do cabeçote de fibra dentro do cabeçote de corte, garantindo que ele esteja na horizontal e travado, é fundamental. A vedação adequada usando espelhos de proteção qualificados e anéis de borracha de vedação e a instalação de um sistema de respiração, se necessário, ajudarão a manter a integridade do cabeçote de corte.

O cumprimento das instruções e dos requisitos do equipamento, a seleção dos parâmetros corretos dos dados do processo de corte a laser e a programação de verificações regulares com um técnico qualificado são medidas preventivas essenciais. Isso inclui a inspeção da saída de energia, do sistema de resfriamento, da exaustão e das conexões elétricas. Além disso, garanta a lubrificação adequada das peças móveis, verificações regulares de alinhamento e manutenção do filtro e do sistema de ar, como a limpeza dos cestos de coleta de poeira e a substituição dos cartuchos de filtro, conforme especificado.

Ao seguir essas diretrizes, o cabeçote de corte a laser pode permanecer em condições ideais, melhorando o desempenho geral e a longevidade da máquina de corte a laser.

Ao comprar um novo tubo de laser para sua máquina de corte a laser, vários fatores críticos devem ser considerados para garantir o desempenho e a longevidade ideais. Primeiro, avalie a classificação de potência do tubo do laser, pois isso influencia diretamente a capacidade da máquina de cortar vários materiais e espessuras. Os tubos de maior potência podem lidar com materiais mais espessos e atingir velocidades de corte mais rápidas.

Em seguida, considere a compatibilidade do tubo com sua máquina, garantindo que ele se encaixe na configuração existente e corresponda às especificações da máquina. A qualidade e o tipo do tubo de laser - seja de CO2 ou de fibra - também são importantes, pois cada tipo tem custos operacionais, requisitos de manutenção e recursos de corte diferentes.

A durabilidade e a vida útil são importantes; os tubos de alta qualidade de fabricantes de boa reputação geralmente oferecem vida útil mais longa e melhor consistência de desempenho. Além disso, avalie os requisitos de resfriamento do tubo do laser, pois o resfriamento adequado é essencial para manter o desempenho e evitar o superaquecimento.

O custo é outro fator importante, incluindo não apenas o preço de compra inicial, mas também o custo total de propriedade, que engloba manutenção, peças de reposição e despesas operacionais.

Por fim, verifique os serviços de garantia e suporte fornecidos pelo fabricante, garantindo que você tenha acesso a suporte técnico e peças de reposição, se necessário. Ao considerar esses fatores, você pode tomar uma decisão informada que se alinhe às suas necessidades de corte e ao seu orçamento.

Para solucionar problemas com o sistema de controle de movimento de uma máquina de corte a laser, comece verificando se a fonte de alimentação do sistema de movimento está normal. Verifique se há problemas de alimentação elétrica, como um fusível queimado ou um interruptor de alimentação principal danificado. Verifique se o sistema de movimento está ligado e se a placa de controle de movimento DSP está funcionando corretamente, substituindo-a se estiver danificada.

Em seguida, inspecione os componentes mecânicos, incluindo o sistema de acionamento, o cabeçote de corte e os trilhos de guia. Procure por correias ou engrenagens de transmissão soltas e ajuste-as ou aperte-as conforme necessário. Examine peças como rolamentos, polias intermediárias e engrenagens de acionamento quanto a desgaste ou danos e limpe, substitua ou ajuste-as de acordo com as instruções do fabricante. Certifique-se de que os trilhos-guia e os controles deslizantes estejam limpos e devidamente lubrificados para facilitar o movimento suave.

Verifique o alinhamento e a calibração dos eixos X, Y e Z. Certifique-se de que o braço X esteja no esquadro e ajuste-o, se necessário, afrouxando os acoplamentos e alinhando o braço com os batentes rígidos nos trilhos Y antes de reapertá-los. Verifique se os sensores do eixo Z estão funcionando corretamente e ajuste-os ou substitua-os, se necessário.

Verifique se o software e os parâmetros de controle estão definidos corretamente para o material que está sendo cortado. Isso inclui atualizar qualquer software desatualizado e garantir que não haja conflitos com outros softwares. Verifique se os parâmetros de controle, como velocidade, potência e ponto focal, estão definidos com precisão para o material que está sendo processado.

Inspecione os sensores de casa e os interruptores de limite para garantir que estejam funcionando corretamente. Ajuste ou substitua quaisquer sensores ou placas de circuito defeituosos se o eixo X ou Y não estiver registrando corretamente. Confirme se o interruptor de origem está funcionando corretamente para evitar problemas com o retorno da máquina à origem.

Verifique se todos os fios de sinal estão bem conectados e se há sinais de danos. Substitua as linhas de sinalização danificadas, conforme necessário.

Se houver erros no movimento do cabeçote do laser, inspecione e aperte qualquer motor solto ou rodas síncronas do eixo de luz. Resolva qualquer fenômeno de perda de passo ajustando a velocidade de processamento, as configurações de aceleração ou a corrente de acionamento e considere a possibilidade de substituir o motor se ele estiver com defeito.

A manutenção preventiva regular é fundamental. Limpe e inspecione os componentes da máquina regularmente, lubrifique as peças móveis para evitar desgaste, atualize o software e o firmware e calibre periodicamente a máquina para manter um desempenho de corte preciso e consistente.

Ao abordar sistematicamente essas áreas, a maioria dos problemas relacionados ao sistema de controle de movimento de uma máquina de corte a laser pode ser identificada e resolvida de forma eficaz.

A unidade de resfriamento em uma máquina de corte a laser é essencial para gerenciar o calor gerado durante o processo de corte. Os lasers de alta potência, como os de CO2 e de fibra, produzem um calor significativo, que deve ser dissipado para manter o desempenho ideal e evitar danos aos componentes da máquina.

O resfriamento eficaz ajuda a proteger as peças críticas, como o tubo do laser e os componentes ópticos, contra superaquecimento, o que pode levar à redução da qualidade do corte e a possíveis danos. Ao manter esses componentes dentro de suas faixas de temperatura adequadas, a unidade de resfriamento garante sua longevidade e confiabilidade.

Além disso, manter uma temperatura estável é fundamental para a precisão. A distorção térmica pode afetar negativamente a precisão dos cortes e gravações, especialmente em aplicações de alta tolerância. Um sistema de resfriamento bem regulado mantém o feixe de laser estável, resultando em uma saída consistente e de alta qualidade.

A segurança é outro aspecto fundamental, pois o resfriamento adequado reduz o risco de acidentes relacionados ao superaquecimento, criando um ambiente de trabalho mais seguro para os operadores.

Há vários tipos de sistemas de resfriamento usados em máquinas de corte a laser, incluindo sistemas de resfriamento a água, resfriadores a laser e resfriadores refrigerados a freon. Cada sistema usa métodos diferentes para absorver e dissipar o calor, mas, em última análise, tem a mesma finalidade de manter a temperatura operacional ideal da máquina.

Os principais elementos desses sistemas incluem fluxo constante de água, sensores térmicos e sistemas de alarme, painéis de exibição para monitoramento em tempo real e recursos de mobilidade para uso flexível. A manutenção da unidade de resfriamento envolve verificações regulares da qualidade da água, trocas periódicas de água e garantia de ventilação adequada.

Em resumo, a unidade de resfriamento é vital para o gerenciamento do calor, protegendo os componentes do laser, mantendo a precisão e a qualidade, garantindo a segurança e contribuindo para o desempenho geral e a durabilidade da máquina de corte a laser.

As máquinas de corte a laser empregam principalmente dois tipos de sistemas de resfriamento: o sistema de resfriamento por circulação de água e o sistema de resfriamento por circulação de refrigerante.

Sistema de resfriamento por circulação de água:

O princípio de funcionamento desse sistema envolve o estrangulamento e a despressurização do líquido refrigerante por meio de um tubo capilar, fluindo para o evaporador. Aqui, ele vaporiza, absorvendo o calor da água resfriada do sistema externo de resfriamento por circulação de água, transformando-se em vapor de refrigerante de alta temperatura que é sugado para o compressor. Uma vez dentro do compressor, ele é comprimido em vapor de alta temperatura e alta pressão para descarga. No entanto, pode ter desvantagens, como a necessidade de manutenção regular para evitar bloqueios ou vazamentos na tubulação e, em alguns casos, problemas de qualidade da água podem afetar a operação de longo prazo do equipamento.

Sistema de resfriamento com circulação de refrigerante:

Esse sistema, semelhante ao sistema de resfriamento por circulação de água, obtém efeitos de resfriamento por meio da circulação do refrigerante. Sua vantagem está em proporcionar efeitos de resfriamento mais precisos e estáveis, especialmente quando se trata de sistemas de laser de alta densidade de potência. Entretanto, esse sistema geralmente tem um custo mais alto e pode exigir suporte técnico profissional para manutenção e solução de problemas.

A escolha do sistema de resfriamento correto é fundamental para garantir a operação normal da máquina de corte a laser e prolongar sua vida útil. O sistema de resfriamento por circulação de água, devido ao seu custo mais baixo e facilidade de manutenção, é amplamente utilizado, enquanto o sistema de resfriamento por circulação de refrigerante, com sua capacidade de resfriamento eficiente e precisa, é adequado para aplicações com requisitos de resfriamento mais altos. Os usuários devem escolher o tipo de sistema de resfriamento mais adequado com base em suas necessidades específicas e orçamento.

Para otimizar o sistema de fornecimento de gás de uma máquina de corte a laser para aumentar a eficiência e a qualidade do corte, considere os seguintes aspectos:

Escolha o gás auxiliar apropriado: Selecione o gás auxiliar mais adequado com base em diferentes materiais e requisitos de corte. Por exemplo, o nitrogênio é usado principalmente como um gás auxiliar importante no setor de corte a laser. O laser de dióxido de carbono é um dos lasers a gás mais comumente usados para corte a laser.

Manter a consistência do gás auxiliar: A máquina a laser requer pressão e fluxo de gás auxiliar consistentes para manter a qualidade do corte. Falhas no fornecimento de gás podem levar a quedas de pressão desnecessárias, afetando a qualidade da produção.

Otimizar o gasoduto de suprimento de gás: O comprimento e o diâmetro da tubulação de fornecimento de gás determinam o fluxo do gás auxiliar. O ideal é que a tubulação de suprimento tenha o mínimo de curvatura para reduzir a resistência do fluxo de gás, garantindo a estabilidade e a suficiência do suprimento de gás.

Ajuste a distância entre o bocal e o material: Ao ajustar a distância entre o bocal e o material, você pode melhorar efetivamente a eficiência de corte do equipamento.

Aumentar a potência: O aumento adequado da potência do laser pode melhorar a velocidade e a qualidade do corte e, ao mesmo tempo, garantir a segurança.

Estabelecer um bom ambiente de trabalho: Uma temperatura ambiente de trabalho favorável é igualmente importante para a eficiência e a qualidade de corte da máquina de corte a laser.

Use um gerador de nitrogênio profissional: Ao otimizar um gerador profissional de nitrogênio para corte a laser PSA, é possível fornecer nitrogênio de alta qualidade para o processo de corte a laser, melhorando assim a eficiência e a qualidade do corte.

O gabinete de controle numérico do microcomputador desempenha um papel fundamental nas máquinas de corte a laser. Ele forma o núcleo do sistema de corte a laser em conjunto com o gerador de laser, os componentes de transmissão do feixe, a bancada de trabalho (máquina-ferramenta), o resfriador e o computador.

A principal função do gabinete de controle numérico do microcomputador é controlar o movimento preciso e o processo de corte do laser por meio da programação do computador, garantindo que o laser opere com precisão na peça de trabalho ao longo de um caminho predeterminado.

O gabinete de controle numérico do microcomputador influencia muito a precisão da usinagem.

Em primeiro lugar, ele garante alta precisão e qualidade durante o processo de corte a laser, controlando com precisão a potência de saída e a velocidade de movimento do laser.

Em segundo lugar, o gabinete de controle numérico do microcomputador ajusta os parâmetros de corte, como a localização do ponto focal e a pressão do gás, de acordo com diferentes tipos e espessuras de materiais para atender a várias necessidades de corte, aumentando ainda mais a precisão da usinagem.

Além disso, ele suporta o planejamento de caminhos de corte complexos, permitindo que a máquina de corte a laser realize cortes eficientes e precisos em formas complexas de peças, melhorando significativamente a eficiência do processamento e a taxa de rendimento.

O gabinete de controle numérico do microcomputador não é apenas um componente essencial das máquinas de corte a laser, mas também desempenha um papel decisivo na garantia da precisão da usinagem, no aumento da eficiência da produção e na melhoria da qualidade do produto.