Por que o corte a laser de chapas de aço galvanizado é tão desafiador, mas crucial na fabricação moderna? Este artigo explora as dificuldades enfrentadas no corte a laser de aço galvanizado e examina as soluções que envolvem vários gases auxiliares - ar, oxigênio e nitrogênio. Você conhecerá os prós e os contras de cada método, o que o ajudará a tomar decisões informadas para processos de corte eficientes e de alta qualidade. Mergulhe de cabeça para descobrir como otimizar suas operações de corte a laser e melhorar os resultados de fabricação.

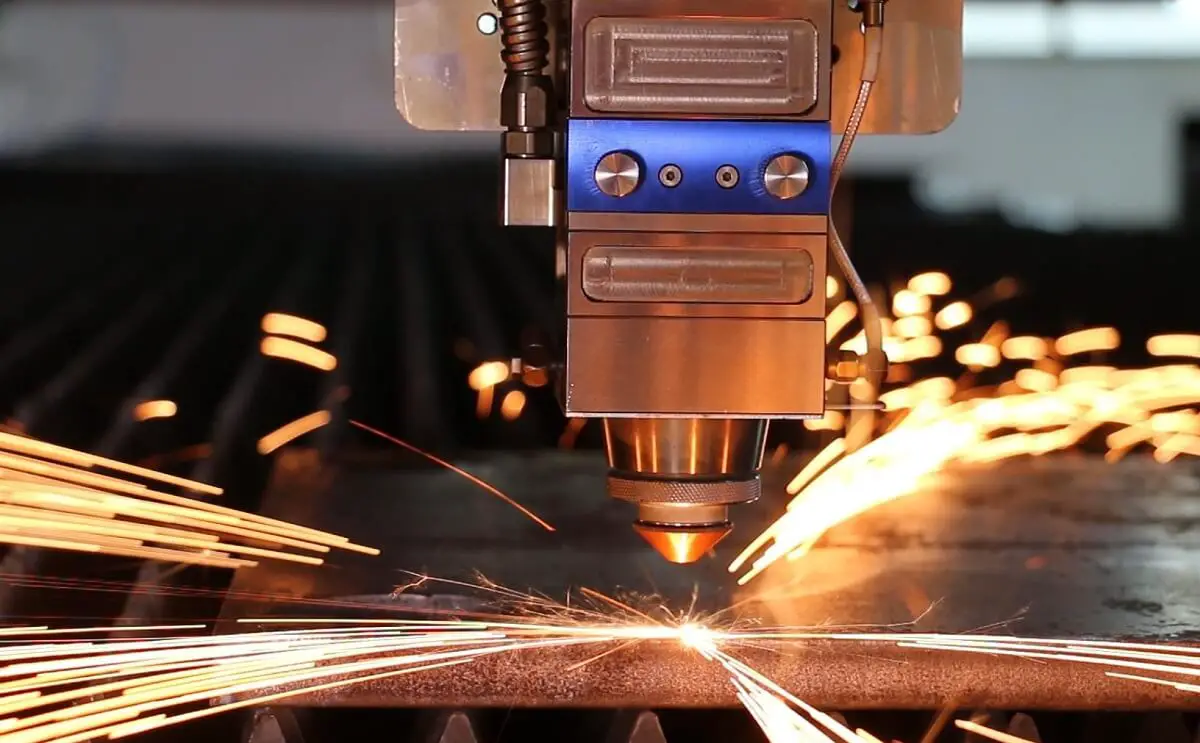

Atualmente, a utilização da tecnologia de corte a laser se tornou onipresente nos setores de fabricação de chapas metálicas.

Uma das principais vantagens do corte a laser é sua natureza sem contato, que preserva a integridade da superfície da chapa e produz seções de corte sem rebarbas. Essa característica reduz significativamente a necessidade de operações de pós-processamento, aumentando a eficiência geral da produção.

No entanto, a tecnologia de corte a laser tem seus desafios, principalmente no processamento de determinados materiais. Este artigo se concentrará nas dificuldades específicas encontradas no corte de chapas de aço galvanizado - um material amplamente usado em vários setores - e explorará soluções eficazes para esses desafios.

As chapas de aço galvanizado são projetadas para proteger o substrato de aço carbono subjacente com um revestimento protetor de zinco, evitando efetivamente a corrosão ao longo do tempo. Embora essas chapas sejam inicialmente mais caras do que o aço carbono padrão, elas oferecem uma boa relação custo-benefício a longo prazo, pois eliminam a necessidade de tratamentos adicionais de prevenção de ferrugem.

As complexidades surgem durante o processamento a laser do aço galvanizado. A escolha do gás de assistência desempenha um papel crucial no processo de corte, com três métodos principais disponíveis: corte com ar, corte com oxigênio e corte com nitrogênio.

Vamos examinar detalhadamente as vantagens e desvantagens desses três processos de corte:

O corte a ar no processamento a laser oferece vantagens significativas de custo devido aos seus requisitos operacionais mínimos. Esse método utiliza apenas eletricidade para o laser e o compressor de ar, eliminando a necessidade de gases de assistência caros, como nitrogênio ou oxigênio. Para chapas finas (normalmente <3 mm), o corte a ar pode atingir velocidades de corte comparáveis às do corte com nitrogênio, o que o torna uma opção economicamente viável e eficiente para muitas aplicações.

Entretanto, o corte a ar apresenta vários desafios técnicos que devem ser considerados. O processo geralmente produz rebarbas de fundo ao longo das bordas cortadas, exigindo operações de rebarbação secundárias. Essas etapas adicionais podem afetar negativamente os tempos e a eficiência do ciclo de produção geral. Além disso, a reação de oxidação em alta temperatura durante o corte a ar frequentemente resulta em bordas de corte escurecidas ou enegrecidas, o que pode comprometer a qualidade estética e o acabamento da superfície do produto final.

As limitações do corte a ar são particularmente acentuadas no processamento de chapas de aço galvanizado. O revestimento de zinco nesses materiais pode se vaporizar durante o corte, potencialmente contaminando a óptica do laser e afetando a qualidade do corte. Além disso, os problemas de oxidação e qualidade das bordas inerentes ao corte a ar geralmente anulam as principais vantagens do processamento a laser, como precisão, cortes limpos e requisitos reduzidos de pós-processamento.

Consequentemente, muitos fabricantes, especialmente aqueles que priorizam acabamentos de alta qualidade ou que trabalham com materiais revestidos, optam por métodos de corte alternativos. O corte com gás auxiliar de nitrogênio ou oxigênio, embora seja mais caro em termos de consumíveis, geralmente se mostra mais econômico a longo prazo, pois minimiza as operações secundárias e mantém a qualidade superior das bordas. Para aplicações em que o corte a ar é adequado, a implementação de parâmetros de processo adequados, como velocidade de corte otimizada, potência do laser e posição focal, pode ajudar a atenuar algumas de suas desvantagens.

O corte com oxigênio, também conhecido como corte oxi-combustível ou corte com chama, continua sendo um dos métodos de corte térmico mais tradicionais e amplamente utilizados na fabricação de metais. Sua principal vantagem está na relação custo-benefício, principalmente no processamento de chapas de aço carbono. O baixo custo dos gases combustíveis (normalmente acetileno ou propano) e do oxigênio, combinado com o gerenciamento simplificado da fábrica devido à eliminação das frequentes trocas de gás auxiliar, torna-o uma opção atraente para muitos fabricantes.

Esse processo é excelente para cortar chapas grossas de aço carbono (até 300 mm ou mais) e oferece boa portabilidade para operações de corte no local. O método se baseia em uma reação química entre o oxigênio e o metal de base, que gera calor para sustentar o processo de corte.

No entanto, o corte com oxigênio tem limitações notáveis. A desvantagem mais significativa é a formação de uma camada de óxido na superfície de corte, conhecida como kerf. Essa camada de óxido pode afetar negativamente os processos subsequentes, principalmente a soldagem. Se os componentes com essa camada de óxido forem soldados diretamente, o óxido pode levar a inclusões e porosidade na solda, comprometendo potencialmente a integridade da junta. Com o tempo, isso pode resultar no descolamento da camada de óxido, reduzindo a qualidade geral e a longevidade do produto fabricado.

É interessante notar que a presença dessa camada de óxido pode ser benéfica em determinadas aplicações, como no trabalho com chapas galvanizadas. A camada de óxido contribui para melhorar a soldabilidade desses materiais, pois pode atuar como um fluxo e promover um melhor umedecimento da solda.

Para atenuar os efeitos negativos da camada de óxido na maioria das aplicações, a preparação da superfície pós-corte geralmente é necessária. Isso pode incluir métodos de limpeza mecânica, como esmerilhamento ou jateamento, ou tratamentos químicos para remover o óxido antes da soldagem ou de outros processos de união.

Nos ambientes de fabricação modernos, o corte com oxigênio está sendo cada vez mais complementado ou substituído por métodos mais precisos, como o corte a laser ou plasma, especialmente para materiais mais finos ou quando é necessária maior precisão. No entanto, ele continua sendo uma técnica valiosa no kit de ferramentas de fabricação de metais, especialmente para o corte de chapas grossas e em cenários em que suas vantagens específicas superam suas limitações.

O nitrogênio é amplamente empregado em processos de corte de precisão de alta velocidade, especialmente para materiais sensíveis à oxidação. Ao contrário do oxigênio, que promove a combustão e pode levar a reações químicas indesejadas, o nitrogênio atua como um gás de proteção inerte durante a operação de corte. Essa função protetora impede a formação de camadas de óxido nas bordas cortadas, resultando em um acabamento limpo e de alta qualidade. Consequentemente, o corte com nitrogênio se tornou o método preferido para o processamento de chapas de aço galvanizado em muitas aplicações industriais.

O uso de nitrogênio oferece várias vantagens:

No entanto, o corte de nitrogênio também apresenta alguns desafios:

Para maximizar os benefícios do corte com nitrogênio para aço galvanizado, os fabricantes geralmente implementam soluções integradas, como sistemas de revestimento de borda em linha ou armazenamento em ambiente controlado, para reduzir o risco de corrosão e, ao mesmo tempo, manter a eficiência da produção.