Imagine as consequências catastróficas de negligenciar a manutenção da máquina de corte a laser. Não deixe que sua empresa seja vítima de tempo de inatividade e reparos dispendiosos! Nesta postagem do blog, vamos nos aprofundar nas tarefas essenciais de manutenção diária, semanal e irregular que manterão seu cortador a laser funcionando sem problemas. Nosso engenheiro mecânico especializado o guiará pelas etapas essenciais para garantir o desempenho ideal e a longevidade. Prepare-se para dominar a arte da manutenção de máquinas de corte a laser!

Antes de ligar a máquina todos os dias, verifique cuidadosamente o gás de trabalho e a pressão do gás de corte do laser. Se a pressão do gás for inadequada, ele deverá ser substituído imediatamente.

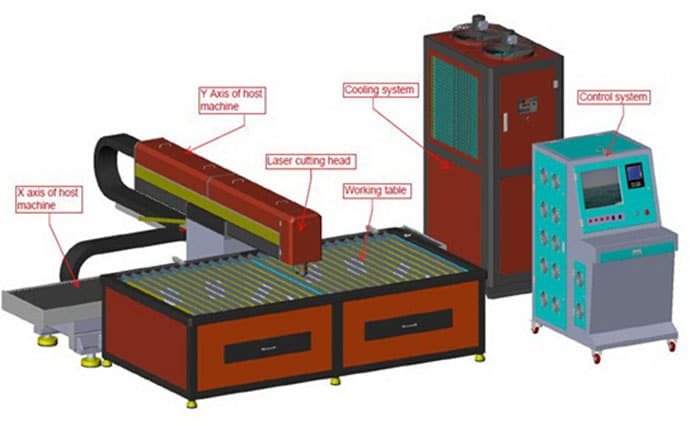

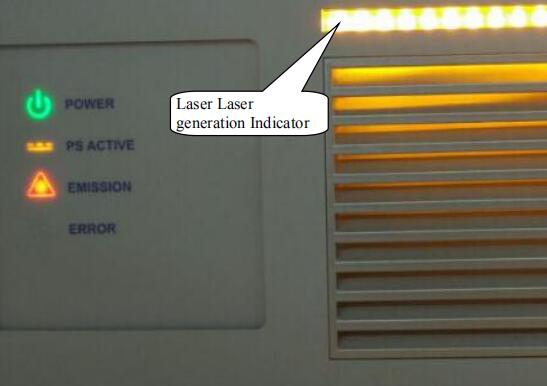

Verifique se há danos no ponto zero do eixo X, no ponto zero do eixo Y, no ponto zero do eixo Z, no status de prontidão do laser e em outros botões (verifique a luz indicadora).

Verifique se os parafusos de montagem dos pontos zero do eixo X, do eixo Y e do eixo Z, da chave fim de curso e dos blocos de montagem estão apertados e se as chaves fim de curso de cada eixo estão respondendo.

Certifique-se de que o nível de água circulante no resfriador seja adequado. Se o nível de água for insuficiente, adicione água imediatamente.

Verifique se há vazamentos no canal de circulação de água do caminho óptico externo e resolva imediatamente qualquer vazamento; caso contrário, a vida útil da lente óptica poderá ser afetada.

Após cada dia de corte, inspecione a lente de foco quanto a danos.

Inspecione a cavidade da pele telescópica do caminho da luz externa quanto a queimaduras ou danos.

Após concluir o trabalho diário, limpe imediatamente os resíduos de corte, esvazie a área de trabalho e mantenha-a arrumada. Além disso, certifique-se de que todas as peças do equipamento estejam limpas e livres de sujeira e evite colocar detritos em qualquer peça do equipamento.

Após o término do trabalho diário, abra a válvula de drenagem do compressor de ar na parte inferior do tanque de ar para drenar a água. Feche a válvula de drenagem assim que a água residual for drenada.

Após concluir o trabalho diário, siga o procedimento de desligamento e desligue a fonte de alimentação principal de toda a máquina.

É essencial limpar regularmente os detritos da saída de ar para garantir a ventilação adequada.

Verifique regularmente os filtros no caminho do gás para remover imediatamente qualquer água e detritos.

Certifique-se de que os parafusos do suporte do interruptor de deslocamento e do suporte do para-choque não estejam soltos, verificando-os regularmente.

Para facilitar a dissipação de calor dos componentes elétricos internos, limpe a poeira da tela do filtro do ventilador de ventilação do gabinete de controle elétrico em tempo hábil.

A limpeza pontual da cavidade protetora da pele do trilho-guia é necessária para evitar danos ao trilho-guia e, assim, prolongar sua vida útil.

Depois de instalar a máquina-ferramenta e usá-la por um período, é fundamental reajustar o nível da máquina-ferramenta para garantir sua precisão de corte.

Verifique o preenchimento de lubrificação das guias dos eixos X, Y, Z e dos parafusos de avanço a cada duas semanas para manter as peças móveis lubrificadas. Isso pode prolongar a vida útil das guias dos eixos X, Y e Z e de seus parafusos de avanço.

Dependendo do ambiente da oficina, é importante verificar irregularmente (pelo menos uma vez por mês) a poluição na superfície do refletor e da lente de focalização e limpar a lente óptica em tempo hábil para garantir sua vida útil.

Evite tocar a superfície da lente óptica (refletor, lente de foco, etc.) diretamente com as mãos, pois isso pode facilmente causar arranhões no espelho. Se houver manchas de óleo ou poeira na superfície do espelho, limpe-a imediatamente para não afetar o desempenho da lente.

Em nenhuma circunstância a lente óptica deve ser limpa com água e detergente, pois a superfície da lente é revestida com uma película especial. O uso de água e detergente para limpar a lente pode danificar sua superfície.

Mantenha as lentes longe de ambientes escuros e úmidos, pois isso pode causar o envelhecimento da superfície da lente.

Poeira, sujeira ou vapor de água na superfície da lente podem absorver facilmente a luz do laser e danificar o revestimento da lente, o que pode afetar significativamente a qualidade do feixe de laser e, em casos graves, não haveria nenhum feixe de laser.

Se a lente estiver danificada, entre em contato imediatamente com o departamento de serviço pós-venda de laser para repará-la. Evite usar a lente danificada, pois isso pode acelerar o dano à lente reparável.

Ao instalar ou substituir o refletor ou a lente de focalização, evite usar pressão excessiva, pois isso pode causar a deformação da lente e afetar a qualidade do feixe.

Preste atenção antes de instalar as lentes ópticas:

(1) Use roupas limpas, lave as mãos com sabão ou detergente e use luvas limpas e de cor clara;

(2) Não toque a lente com nenhuma parte de suas mãos;

(3) Ao remover a lente, use luvas e segure-a pela lateral da lente. Não toque diretamente na superfície de revestimento da lente.

Ao montar a lente, evite soprar ar contra a lente com a boca. Em vez disso, coloque a lente em uma mesa limpa com algumas folhas de papel para lentes embaixo. Tome cuidado ao remover a lente para evitar que ela seja arranhada ou caia, e não aplique nenhuma força na superfície revestida da lente. Certifique-se de que o suporte da lente no qual a lente está instalada esteja limpo e remova qualquer poeira ou sujeira do suporte com uma pistola de ar limpo. Em seguida, coloque a lente com cuidado no suporte.

Ao montar a lente no suporte, não use força excessiva para fixá-la, pois isso pode causar deformação e afetar a qualidade do feixe.

Precauções a serem tomadas ao substituir as lentes ópticas:

Lentes diferentes exigem métodos de limpeza diferentes. Para superfícies de espelho planas sem um suporte de lente, use papel para lente para limpar, como ao limpar um refletor. Entretanto, para superfícies de espelho curvas ou com suporte de lente, é melhor usar um cotonete, como ao limpar uma lente de foco.

Etapas para limpar uma lente com papel para lentes:

(1) Use um soprador para remover a poeira da superfície da lente.

(2) Limpe a superfície da lente com álcool ou papel para lentes. Não use papel para lentes seco para arrastá-lo diretamente sobre a superfície do espelho. Em vez disso, coloque o papel para lentes na superfície da lente, adicione 2 a 3 gotas de álcool ou acetona de alta pureza e puxe lentamente o papel para lentes em direção ao operador. Repita esse processo várias vezes até que a superfície do espelho esteja limpa.

(3) Se a superfície do espelho estiver muito suja, dobre o papel da lente ao meio duas ou três vezes e repita as etapas acima até que a superfície do espelho esteja limpa.

Etapas para limpar uma lente com um cotonete:

Antes de ligar o laser, é importante realizar verificações diárias de manutenção para garantir o desempenho ideal.

A manutenção regular é essencial para que o resfriador funcione de forma eficiente. Em caso de mau funcionamento, é imperativo procurar a ajuda de um técnico profissional para o reparo. É estritamente proibido desmontar a máquina por conta própria.

Aqui estão alguns aspectos importantes a serem considerados durante a manutenção diária do resfriador:

A limpeza e a inspeção regulares são fundamentais para manter a eficiência e a longevidade de sua máquina de corte a laser. Após cada uso:

É fundamental realizar verificações do sistema antes de ligar a máquina:

A manutenção do sistema de arrefecimento é vital para evitar o superaquecimento:

Garantir a segurança e o funcionamento adequado dos componentes elétricos ajuda a evitar danos ao equipamento:

Algumas verificações adicionais podem proteger ainda mais o desempenho de sua máquina:

Manter um ambiente de trabalho seguro e limpo para aumentar a eficiência operacional:

A manutenção de uma máquina de corte a laser limpa é essencial para o desempenho ideal e a longevidade. As tarefas regulares de limpeza incluem:

As inspeções mecânicas regulares ajudam a evitar problemas de desempenho e a prolongar a vida útil da máquina:

A lubrificação adequada é fundamental para a longevidade dos componentes móveis:

Um sistema de resfriamento com boa manutenção é vital para evitar o superaquecimento e garantir uma operação eficiente:

O fluxo de ar adequado é essencial para manter a eficiência operacional e evitar o superaquecimento:

A manutenção da integridade dos componentes elétricos é fundamental para a segurança e o desempenho:

Ao executar diligentemente essas tarefas de manutenção semanal, você pode aumentar significativamente a confiabilidade operacional e a eficiência da sua máquina de corte a laser. Negligenciar essas tarefas pode levar à diminuição do desempenho, ao aumento do desgaste e à possível falha da máquina, destacando a importância da manutenção regular.

A manutenção mensal regular de sua máquina de corte a laser é fundamental para garantir sua longevidade, eficiência e precisão. Este capítulo descreve as tarefas essenciais e sua importância, fornecendo explicações detalhadas para melhorar a compreensão e a execução.

A manutenção do sistema de resfriamento e do chiller é essencial para evitar o superaquecimento e garantir uma operação eficiente.

Garantir a integridade dos componentes elétricos ajuda a evitar danos ao equipamento e aumenta a segurança.

Manter o alinhamento e o foco adequados é essencial para o corte preciso.

O fluxo de ar e a ventilação adequados são essenciais para manter a qualidade do corte e evitar o superaquecimento.

A lubrificação das peças móveis reduz o atrito e garante uma operação suave.

A substituição de consumíveis e filtros desgastados ou danificados é essencial para manter o desempenho ideal.

Garantir a funcionalidade dos recursos de segurança é fundamental para uma operação segura.

O monitoramento dos registros e do desempenho da máquina ajuda a identificar possíveis problemas antes que eles se tornem significativos.

Ao realizar essas tarefas de manutenção mensal, você pode garantir que sua máquina de corte a laser funcione de forma ideal, reduzir o tempo de inatividade e aumentar sua vida útil.

Para garantir o funcionamento ideal do sistema de resfriamento e do resfriador:

É fundamental manter a integridade dos componentes elétricos e de alta tensão:

A manutenção adequada do sistema de suprimento de gás é essencial para o desempenho consistente do corte:

A inspeção e a substituição regulares dos componentes mecânicos ajudam a manter a precisão e a eficiência:

Manter o alinhamento e a calibração precisos é fundamental para um corte preciso:

A ventilação e a filtragem adequadas são essenciais para manter a qualidade do ar e evitar o acúmulo de poeira:

Assegurar o aterramento adequado e as medidas de segurança são fundamentais para uma operação segura:

A manutenção de registros detalhados e a programação de check-ups profissionais ajudam a rastrear o histórico de manutenção e a identificar possíveis problemas:

Realize inspeções regulares para identificar quaisquer sinais de desgaste, ferrugem ou danos nos componentes externos e internos. A detecção precoce de possíveis problemas permite intervenções oportunas, evitando problemas mais significativos e reparos dispendiosos. Por exemplo, a verificação de conexões elétricas soltas pode evitar curtos-circuitos, enquanto a inspeção de peças móveis garante uma operação suave. Tarefas de manutenção regulares, como a lubrificação de peças móveis e a verificação dos níveis do líquido de arrefecimento, ajudam a manter a eficiência e a longevidade da máquina.

A tentativa de consertar uma máquina de corte a laser sem o conhecimento e a experiência adequados pode causar danos graves e possíveis riscos à segurança. Sempre procure ajuda profissional para reparos e manutenção. Técnicos qualificados têm as habilidades e ferramentas necessárias para diagnosticar e consertar problemas corretamente, garantindo o desempenho e a segurança ideais da máquina. Por exemplo, o manuseio inadequado dos componentes do laser pode resultar em desalinhamento ou danos, cuja correção pode ser dispendiosa.

Certifique-se de que a máquina de corte a laser esteja situada longe da luz solar direta, de aberturas de ventilação, de dutos de ar e de outras possíveis fontes de calor. O calor excessivo pode afetar os componentes da máquina, causando mau funcionamento e redução da eficiência. Por exemplo, a exposição prolongada à luz solar pode fazer com que a carcaça da máquina se deforme, afetando sua integridade estrutural. A manutenção de um ambiente estável e frio ajuda a prolongar a vida útil da máquina e garante um desempenho de corte consistente.

Verifique regularmente se todas as travas e proteções de segurança estão funcionando corretamente. As travas de segurança evitam a exposição acidental ao feixe de laser e a outros riscos, garantindo a segurança do usuário. As verificações periódicas ajudam a identificar quaisquer falhas ou problemas que possam comprometer a segurança, permitindo reparos e ajustes em tempo hábil. Por exemplo, um intertravamento com mau funcionamento pode não desligar o laser quando a porta da máquina é aberta, o que representa um sério risco para os operadores.

Manter o software da máquina atualizado é fundamental para evitar problemas de funcionamento e bugs. As atualizações regulares do software geralmente incluem aprimoramentos de desempenho, novos recursos e patches de segurança que melhoram a eficiência e a confiabilidade da máquina. Verifique periodicamente se há atualizações e instale-as conforme recomendado pelo fabricante. O software atualizado também pode proporcionar melhor compatibilidade com novos materiais e técnicas de corte, aumentando a versatilidade da máquina.

O aterramento adequado da máquina de corte a laser é essencial para evitar o acúmulo de eletricidade estática, que pode danificar os componentes eletrônicos e representar riscos à segurança. Verifique regularmente as conexões de aterramento para garantir que estejam seguras e funcionando corretamente. Essa etapa ajuda a manter um ambiente elétrico estável e reduz o risco de falhas elétricas. Por exemplo, o aterramento inadequado pode levar a um comportamento errático da máquina ou até mesmo a incêndios elétricos.

Verifique se os parâmetros de controle da máquina, como potência do laser, velocidade de corte e posição do foco, estão definidos corretamente. Verifique e ajuste regularmente o alinhamento e o foco do feixe de laser para manter a precisão do corte. A calibração e o alinhamento adequados são cruciais para obter cortes de alta qualidade e maximizar a eficiência da máquina. Lasers desalinhados podem resultar em cortes irregulares, desperdiçando materiais e tempo.

Limpe regularmente o sistema de exaustão para evitar incêndios e garantir a ventilação adequada. Verifique se há acúmulo de poeira e detritos na unidade do ventilador e nas mangueiras de extração. Um sistema de exaustão bem conservado ajuda a manter um ambiente operacional limpo, reduzindo o risco de problemas respiratórios e garantindo o funcionamento eficiente da máquina. Por exemplo, filtros entupidos podem levar à má qualidade do ar e ao superaquecimento, o que pode danificar a máquina.

A manutenção de registros detalhados de todas as tarefas de manutenção e reparos é essencial para acompanhar o histórico de manutenção da máquina. Esses registros ajudam a identificar padrões ou problemas recorrentes, permitindo a adoção de medidas proativas para evitar problemas maiores. Registros detalhados também ajudam os técnicos durante inspeções e reparos profissionais, garantindo uma compreensão abrangente da condição da máquina. Por exemplo, o rastreamento da frequência das substituições de tubos de laser pode ajudar a prever quando a próxima substituição será necessária.

Reserve serviços anuais com técnicos qualificados para realizar inspeções completas, substituir peças desgastadas e calibrar a máquina para obter o desempenho ideal. A manutenção profissional garante um cuidado abrangente e trata de quaisquer problemas que possam não estar aparentes durante as verificações regulares. Essa etapa é vital para estender a vida útil da máquina e manter sua eficiência operacional. Por exemplo, os técnicos profissionais podem usar ferramentas especializadas para medir e ajustar o alinhamento do laser com mais precisão do que nas verificações de rotina.

Veja abaixo as respostas para algumas perguntas frequentes:

Para garantir o desempenho e a segurança ideais de uma máquina de corte a laser, várias verificações diárias são cruciais. Aqui estão as principais tarefas de manutenção diária:

Inspecione e limpe as lentes do cortador a laser diariamente, especialmente antes e depois de cada uso, para manter o desempenho ideal e evitar danos. Verifique e limpe os espelhos para garantir que estejam alinhados corretamente, mantendo o foco e a intensidade do feixe de laser. Inspecione a máquina quanto a qualquer dano ou desgaste, inclusive parafusos, porcas ou conexões elétricas soltas, e certifique-se de que todos os compartimentos de segurança estejam seguros. Verifique se os botões de parada de emergência, travas e proteções de segurança estão funcionando corretamente.

Verifique a pressão de trabalho dos gases auxiliares e de corte e inspecione os níveis do líquido de arrefecimento para garantir que o sistema de água de arrefecimento esteja funcionando corretamente. Verifique se todos os componentes elétricos, incluindo interruptores, botões e luzes, estão funcionando corretamente e verifique se há sinais de desgaste ou danos na fiação. Movimente cada eixo em toda a sua faixa de movimento para garantir um movimento suave e verificar se não há folga ou folga excessiva.

Limpe regularmente a máquina, inclusive o leito alveolar, os painéis e outros componentes. Esvazie todas as gavetas e compartimentos de escória e remova os detritos e resíduos da superfície de trabalho. Certifique-se de que o bocal de assistência de ar esteja limpo e funcionando corretamente para evitar o acúmulo de detritos e manter o fluxo de ar. Verifique se o circuito de água, o circuito de ar e o nível de óleo da bomba de vácuo a laser estão normais.

Verifique se os pontos zero dos eixos X, Y e Z estão normais e se os interruptores de limite e os parafusos de montagem da trava estão firmes. Verifique se a pressão da água de resfriamento é mantida no nível necessário e se a temperatura da água de resfriamento é a especificada pelo fabricante. Ao realizar essas verificações diárias, você pode garantir que a máquina de corte a laser opere com segurança e eficiência, mantendo sua precisão e longevidade.

O sistema de resfriamento de uma máquina de corte a laser deve ser inspecionado semanal ou mensalmente, dependendo do uso e do ambiente operacional da máquina. As inspeções regulares são cruciais para manter o desempenho ideal e evitar possíveis danos devido ao superaquecimento. Durante essas inspeções, verifique se há vazamentos, corrosão ou danos nas linhas, conexões e reservatórios do líquido de arrefecimento. Além disso, verifique se o nível do líquido de arrefecimento está adequado e abasteça-o com o líquido de arrefecimento recomendado, conforme necessário. Também é essencial limpar o sistema de arrefecimento periodicamente para remover detritos e contaminantes. Ao aderir a essas práticas de manutenção, você pode garantir a eficiência e a longevidade da sua máquina de corte a laser.

A limpeza regular de uma máquina de corte a laser é vital por vários motivos que melhoram significativamente seu desempenho, eficiência e longevidade. Em primeiro lugar, ela evita a degradação do desempenho, eliminando o acúmulo de poeira, detritos e contaminantes que podem afetar negativamente a precisão e a qualidade do corte da máquina. Quando as lentes, os espelhos e os bicos são mantidos limpos, eles podem focalizar e direcionar o feixe de laser com eficiência, garantindo cortes de alta qualidade.

Além disso, a limpeza de rotina desempenha um papel fundamental na redução do tempo de inatividade e na prevenção de quebras inesperadas. Ao identificar e resolver problemas menores durante a limpeza, os operadores podem evitar problemas mais significativos que poderiam levar a atrasos na produção. Essa estratégia de manutenção proativa mantém a máquina funcionando de forma suave e eficiente.

Além disso, a limpeza regular aumenta a vida útil da máquina de corte a laser. Os contaminantes podem causar superaquecimento e desgaste em componentes críticos, levando a falhas prematuras. Manter a máquina limpa ajuda a evitar o desgaste desnecessário, permitindo que ela funcione de forma ideal por um período mais longo.

A segurança é outro aspecto importante da limpeza regular. Uma máquina limpa minimiza o risco de acidentes, pois garante que todos os componentes estejam funcionando corretamente e livres de obstruções. Além disso, uma máquina bem conservada opera com mais eficiência, contribuindo para melhorar a produtividade e a qualidade da produção.

Em resumo, a importância da limpeza regular está em sua capacidade de manter a qualidade do corte, reduzir o tempo de inatividade, prolongar a vida útil da máquina e aumentar a segurança e a eficiência, tornando-a uma parte essencial de uma lista de verificação de manutenção abrangente para máquinas de corte a laser.

Para garantir a segurança de sua máquina de corte a laser, é essencial implementar uma combinação de medidas de proteção pessoal, manutenção de rotina, recursos de segurança e treinamento do operador. Comece equipando todos os operadores com equipamentos de proteção individual (EPI) adequados, como óculos de segurança para laser, máscaras para filtrar vapores e luvas resistentes ao calor. A manutenção regular da máquina é fundamental; inspecione rotineiramente os sistemas de resfriamento para evitar superaquecimento e garantir que todos os componentes estejam funcionando corretamente.

Implemente recursos de segurança, como o fechamento total da máquina para conter o feixe de laser e o uso de travas de segurança que impeçam a operação quando as barreiras de segurança não estiverem acionadas. Certifique-se de que haja um sistema eficiente de exaustão de fumaça para gerenciar as emissões nocivas.

A segurança do material também é fundamental; use somente materiais que sejam seguros para o corte a laser e mantenha a área de trabalho livre de combustíveis. Estabeleça um procedimento operacional padrão (SOP) que detalhe a operação segura e os protocolos de emergência e forneça treinamento completo a todos os operadores sobre essas diretrizes e os possíveis riscos. As inspeções regulares do equipamento e a manutenção dos filtros ajudarão a manter a máquina em condições ideais de funcionamento. Seguindo essas práticas, você pode aumentar significativamente a segurança de suas operações de corte a laser.

A manutenção de registros é fundamental para a manutenção da máquina de corte a laser por vários motivos importantes. Primeiro, ele permite que os operadores acompanhem o histórico de manutenção da máquina, documentando as tarefas concluídas, as peças substituídas e as datas de serviço. Essas informações ajudam a identificar padrões e possíveis causas de problemas, facilitando a solução de problemas e a manutenção preventiva mais eficazes.

Além disso, a manutenção de registros completos garante a conformidade com as programações de manutenção recomendadas pelo fabricante. A adesão consistente a essas programações é vital para maximizar o desempenho e a longevidade da máquina. Ao manter registros precisos, os operadores também podem reduzir o tempo de inatividade e os custos de reparo associados, abordando possíveis problemas antes que eles resultem em avarias, minimizando assim a necessidade de reparos caros.

Além disso, os registros de manutenção detalhados ajudam a otimizar as programações de manutenção. Ao analisar as atividades de manutenção anteriores, os operadores podem determinar a frequência e a necessidade de cada tarefa, garantindo uma manutenção eficiente e eficaz. A manutenção de registros também desempenha um papel importante no aumento da segurança; registros precisos de inspeções e reparos confirmam que a máquina está em condições seguras de trabalho, reduzindo o risco de acidentes.

Por fim, a documentação adequada ajuda a manter o valor da máquina ao longo do tempo. Uma máquina de corte a laser bem conservada e com registros de manutenção detalhados é mais confiável e retém um valor residual mais alto, beneficiando tanto os operadores atuais quanto os futuros compradores. Em resumo, a manutenção diligente de registros é essencial para garantir o desempenho ideal, a longevidade e a segurança das máquinas de corte a laser, além de reduzir o tempo de inatividade e os custos de manutenção.

As etapas de inspeção e limpeza diárias de uma máquina de corte a laser incluem os seguintes aspectos:

Manutenção diária do laser:

Antes de iniciar cada dia, é necessário fazer a manutenção do laser, incluindo a verificação dos cilindros do gás de trabalho do laser e do gás de corte, assegurando que a pressão da água de resfriamento seja mantida entre 3,5 e 5 bar, verificando se a temperatura da água de resfriamento atende aos requisitos do laser selecionado, inspecionando o nível de óleo na bomba de vácuo do laser e verificando se há vazamentos nas linhas de óleo, água e gás do laser, bem como na bomba de vácuo, nos componentes pneumáticos do ressonador e nas juntas dos tubos.

Limpeza das lentes:

Para as lentes da máquina de corte a laser, especialmente a lente de foco e a lente refletora, recomenda-se limpar a lente de foco após cada dia de uso e limpar a lente refletora e a lente combinadora de feixe de laser pelo menos uma vez por semana.

O método correto de limpeza inclui soprar as partículas da superfície das peças originais com um balão soprador, limpar suavemente a lente com acetona analiticamente pura e, se a acetona não conseguir remover toda a sujeira, pode-se usar vinagre para a limpeza. Quando os contaminantes e os danos à lente não puderem ser limpos e removidos, a substituição da lente é a única maneira de restaurar o desempenho ideal.

Inspeção de outras partes da máquina:

Antes de iniciar a máquina, também é necessário inspecionar cuidadosamente toda a base, verificar a limpeza das lentes, realizar a depuração coaxial da máquina de corte a laser e verificar o status do resfriador.

Além disso, após a conclusão do trabalho diário, a válvula de drenagem na parte inferior do tanque de armazenamento de gás do compressor de ar deve ser aberta para drenagem, a válvula de drenagem deve ser fechada após o descarte da água residual e a máquina deve ser desligada seguindo o procedimento de desligamento e, em seguida, a energia total de toda a máquina deve ser desligada.

Limpeza dos trilhos-guia e dos eixos lineares:

Recomenda-se limpar os trilhos-guia e os eixos lineares uma vez a cada meio mês, o que deve ser feito quando a máquina estiver desligada.

Para fazer a manutenção adequada das esteiras e dos trilhos-guia de uma máquina de corte a laser e garantir sua retidão e verticalidade, as seguintes etapas e precauções devem ser seguidas:

Inspeção regular:

Primeiro, é essencial verificar regularmente se os eixos X, Y e Z da máquina-ferramenta podem retornar à origem e se a correia de aço permanece sob tensão. Isso ajuda a identificar e resolver prontamente quaisquer problemas que possam causar desvios na retidão e na verticalidade.

Uso de ferramentas profissionais:

Para a detecção de erro de retilinearidade de trilhos-guia, um colimador óptico pode ser usado para detectar o erro de retilinearidade do trilho-guia nos planos vertical e horizontal. Embora esse método seja altamente preciso, sua configuração e ajuste são complexos, portanto, é aconselhável que ele seja operado por uma equipe de medição profissional.

Além disso, ferramentas como parafusos de ajuste, ajustadores magnéticos e instrumentos de medição a laser podem ser usados para ajustar parâmetros como a posição de instalação, o paralelismo e a verticalidade do trilho de guia.

Processo de calibração:

Ao ajustar o ângulo do trilho de guia linear, o trilho de guia ajustado deve se basear no trilho de guia que foi retificado para minimizar o erro de mínimos quadrados entre o trilho de guia ajustado e o trilho de guia da base.

Durante o processo de calibração, os parâmetros reais do trilho-guia devem ser medidos e registrados para ajustes precisos posteriores.

Manutenção e depuração:

Se for encontrada alguma anormalidade na retidão do trilho ou na verticalidade da máquina durante o processo de inspeção, a manutenção e a depuração devem ser realizadas em tempo hábil.

Uso abrangente de vários métodos de medição:

Para obter uma característica de retidão abrangente, é possível usar equipamentos com alta resolução de medição, como o colimador a laser Swiss RAYTEC. Ele pode capturar os deslocamentos nas direções X e Y simultaneamente.

As práticas recomendadas para gerenciar o sistema de resfriamento e o tanque de água de uma máquina de corte a laser incluem os seguintes pontos:

Limpe regularmente o tanque de água e substitua a água de circulação:

Para manter a operação normal da máquina de corte a laser e prolongar sua vida útil, é necessário limpar regularmente o tanque de água e substituir a água circulante.

As operações específicas incluem desligar a energia, desconectar o tubo de entrada de água, deixar a água no tubo do laser fluir automaticamente para o tanque de água, abrir o tanque de água para retirar a bomba de água, remover a sujeira da bomba de água e substituir a água circulante após a limpeza do tanque de água.

Use um sistema de resfriamento de circuito fechado com um sistema de controle de temperatura duplo:

Para manter o desempenho ideal do máquina de corte a laser de fibraPara manter a máquina de corte a laser de fibra resfriada, pode ser adotado um sistema de resfriamento de circuito fechado com um sistema de controle de temperatura duplo, que tem excelente desempenho.

Preste atenção à coluna de troca de íons no sistema de resfriamento:

Durante o uso prolongado, deve-se sempre observar o estado da coluna de troca iônica no sistema de resfriamento para garantir a operação eficaz do sistema de resfriamento.

Manutenção de inverno:

No caso de uma forte onda de frio ou de não utilização prolongada da máquina de corte a laser, deve-se prestar atenção aos componentes de sobrecorrente no sistema de resfriamento para garantir que o equipamento possa funcionar de forma ideal, mesmo em ambientes de frio intenso.

Esvazie a água de resfriamento:

Antes de desligar a máquina de corte a laser, você deve esvaziar ativamente a água de resfriamento com o resfriador de água para evitar problemas causados pelo congelamento da água.

Os métodos e ciclos de manutenção do cabeçote do laser e da lente da máquina de corte a laser incluem principalmente os seguintes pontos:

Método de instalação do cabeçote de fibra:

Ele deve ser operado em um ambiente limpo, e o cabeçote de fibra deve ser instalado horizontalmente no cabeçote de corte e travado para evitar a entrada de poeira. O método correto de instalação pode retardar o envelhecimento da lente e minimizar seu desgaste.

Verifique antes do uso diário:

Verifique se o laser está sendo emitido do centro do bocal para garantir a saída normal e a precisão de corte do laser.

Ciclo de manutenção:

A lente deve ser limpa diariamente para manter a limpeza e a boa condição de funcionamento da lente óptica.

Além disso, para a substituição da água de resfriamento e a limpeza do tanque de água, recomenda-se fazer isso uma vez a cada seis meses ou antes de substituir um equipamento que não tenha sido usado por um longo período.

As medidas especiais de manutenção da máquina de corte a laser em estações especiais, como o verão, incluem principalmente os seguintes pontos:

Verifique e faça a manutenção do sistema de resfriamento:

Devido ao aumento da temperatura no verão, a pressão de trabalho do sistema de resfriamento da máquina de corte a laser aumenta. Recomenda-se verificar a pressão interna do resfriador antes da chegada do calor e consultar o fabricante do equipamento para obter parâmetros específicos.

Além disso, o resfriador deve ser verificado e receber manutenção regularmente para evitar que o laser se condense no verão.

Use água destilada comum ou água pura:

No verão, devido à temperatura mais alta, a velocidade de deterioração da água de resfriamento também se acelera, por isso é recomendável usar água destilada comum ou água pura e limpar a incrustação regularmente para evitar que a potência do laser seja afetada pela incrustação presa dentro do laser e da tubulação.

Substitua e limpe a água de resfriamento:

Recomenda-se que os clientes limpem a escala do tanque de água, substituam a água e o filtro regularmente, especialmente no verão, para manter o sistema de resfriamento limpo e eficiente.

Evite a condensação do laser:

Para evitar que o componente principal da máquina de corte a laser - o laser - se condense, a temperatura da água do resfriador pode ser ajustada para 28°C e garantir que o ambiente do espaço independente onde o laser é colocado esteja abaixo de 35°C e a umidade do ambiente esteja abaixo de 60°C.