O corte a laser revolucionou a fabricação, mas até mesmo as máquinas mais avançadas enfrentam problemas. Nesta postagem do blog, abordamos os problemas comuns enfrentados pelas máquinas de corte de chapas a laser e fornecemos soluções passo a passo para a solução de problemas. Nosso engenheiro mecânico especialista analisa cada problema, desde imprecisões de corte até ruídos anormais, oferecendo explicações claras e soluções práticas. Seja você um operador ou profissional de manutenção, este guia o ajudará a diagnosticar e resolver rapidamente os problemas das máquinas de corte a laser, garantindo o desempenho ideal e minimizando o tempo de inatividade.

As máquinas de gravação e corte a laser se tornaram ferramentas indispensáveis em vários setores, oferecendo precisão, velocidade e versatilidade inigualáveis no processamento de materiais. Entretanto, essas máquinas sofisticadas podem apresentar uma série de problemas que podem prejudicar seu desempenho. Este guia fornece métodos abrangentes de solução de problemas para ajudar os usuários a resolver problemas comuns encontrados em máquinas de gravação e corte a laser. Ao identificar e resolver sistematicamente esses problemas, os usuários podem garantir o desempenho ideal e a longevidade da máquina.

A solução adequada de problemas é essencial para manter a eficiência e a eficácia das máquinas de gravação e corte a laser. A identificação e a solução imediatas de problemas podem evitar que problemas menores se transformem em problemas maiores, reduzindo assim o tempo de inatividade e os custos de reparo. A solução de problemas e a manutenção regulares também melhoram a qualidade das gravações e dos cortes, garantindo resultados consistentes e de alta qualidade.

As máquinas de gravação e corte a laser são sistemas complexos que dependem de alinhamento preciso, calibração e componentes limpos para funcionar corretamente. Por exemplo, desalinhamentos ou contaminação podem levar a problemas como gravações desalinhadas, imagens pouco nítidas e superaquecimento. Ao seguir as etapas de solução de problemas descritas neste guia, os usuários podem resolver sistematicamente esses problemas, garantindo que suas máquinas operem de forma suave e eficiente.

Alinhamento a laser: O alinhamento adequado do laser é crucial para gravações e cortes precisos. Lasers desalinhados podem resultar em gravações irregulares ou incorretas, o que pode comprometer a qualidade do produto final. A verificação e o ajuste regulares do alinhamento do laser garantem precisão e consistência.

Poeira e contaminação: A poeira e os detritos podem se acumular nos componentes da máquina, afetando seu desempenho. Por exemplo, a poeira na lente do laser pode dispersar o feixe de laser, resultando em gravações pouco nítidas. A limpeza regular dos componentes da máquina, especialmente das lentes e dos espelhos, é necessária para manter o desempenho ideal.

Superaquecimento: O superaquecimento pode danificar gravemente a máquina de gravação e corte a laser, levando a reparos dispendiosos e tempo de inatividade prolongado. Garantir a existência de sistemas de ventilação e resfriamento adequados é fundamental para evitar o superaquecimento. O monitoramento da temperatura da máquina e o tratamento imediato de qualquer sinal de superaquecimento podem reduzir os possíveis riscos.

Considere um cenário em que as gravações a laser parecem desalinhadas. Esse problema pode ser devido ao desalinhamento do próprio laser. Para resolver isso, o usuário deve verificar o alinhamento do laser usando as ferramentas de alinhamento integradas da máquina ou um dispositivo de alinhamento do laser. Os ajustes devem ser feitos até que o feixe de laser esteja corretamente alinhado com o caminho pretendido.

Outro cenário comum são as gravações pouco nítidas ou fracas, que podem ser resultado de uma lente de laser suja. Nesse caso, o usuário deve limpar cuidadosamente a lente com uma solução adequada para limpeza de lentes e um pano que não solte fiapos, garantindo que nenhum resíduo seja deixado para trás.

A solução adequada de problemas contribui para a segurança dos operadores e a longevidade da máquina. A identificação imediata de problemas, como superaquecimento ou lentes quebradas, pode evitar possíveis riscos e prolongar a vida útil da máquina. A compreensão dos problemas comuns e de suas soluções permite que os usuários realizem a manutenção de rotina e tomem decisões informadas sobre quando procurar reparos profissionais.

Em resumo, este guia fornece técnicas essenciais de solução de problemas para ajudar os usuários a manter suas máquinas de gravação e corte a laser, garantindo que elas forneçam resultados de alta qualidade de forma consistente. Ao resolver sistematicamente os problemas comuns, os usuários podem maximizar o desempenho e a vida útil de seus equipamentos, aumentando a produtividade e a eficiência.

1.1. O corte tem cantos afiados Etapas da solução

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima etapa):

1.2. Problema de ondulação de corte

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima etapa):

1.3 Baixa precisão de corte

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima):

1.4 Problemas anormais de ruído

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima):

1,5 Discrepância diagonal

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima):

1.6 Paralisação de movimento do eixo X, eixo Y e eixo Z

Etapas da solução (se a etapa anterior for ineficaz, prossiga para a próxima):

1.7 Problemas de efeito de corte

Etapas da solução:

Aço estrutural: Corte com O2

| Defeitos | Possíveis causas | Soluções |

| Sem rebarbas, linhas de entrada consistentes | Potência adequadaVelocidade de corte adequada | |

| Deslocamento significativo da linha de entrada inferior, corte inferior mais largo | Velocidade de corte muito altaPotência de corte muito baixaPressão de gás muito baixaFoco muito alto | Diminuir a velocidade de corteAumentar a potência de corteAumentar a pressão do gásDiminuir o foco |

| Rebarbas inferiores semelhantes a escória, formando gotículas e fáceis de remover | Velocidade de corte muito altaPressão de gás muito baixaFoco muito alto | Diminuir a velocidade de corteAumentar a pressão do gásDiminuir o foco |

| Conectado rebarbas metálicas pode ser removido como uma peça inteira | Foco muito alto | Diminuir o foco |

| As rebarbas de metal na superfície inferior são difíceis de remover | Velocidade de corte muito altaPressão de gás muito baixaGás impuroFoco muito alto | Diminuir a velocidade de corteAumentar a pressão do gásUsar gás mais puroReduzir o foco |

| Rebarbas em apenas um lado | Alinhamento coaxial incorreto do laserDefeito no orifício do bocal | Ajustar o alinhamento coaxial do laserSubstituir o bocal |

Material ejetado pela parte superior | Potência muito baixaVelocidade de corte muito alta | Aumentar a potênciaDiminuir a velocidade de corte |

| A superfície de corte não é precisa | Pressão do gás muito altaBocal danificadoDiâmetro do bocal muito grandeMá qualidade do material | Diminua a pressão do gásSubstitua o bocalInstale o bocal apropriadoUse materiais com superfícies lisas e uniformes |

Aço inoxidável: Corte com alta pressão N2

| Defeitos | Possíveis causas | Soluções |

| Produzindo rebarbas pequenas e regulares em forma de gota | Foco muito baixoVelocidade de corte muito alta | Aumentar o focoDiminuir a velocidade de corte |

Rebarbas longas e irregulares, semelhantes a filamentos, em ambos os lados, e descoloração da superfície da placa grande | Velocidade de corte muito baixaFoco muito altoPressão do gás muito baixaMaterial muito quente | Aumentar a velocidade de corteDiminuir o focoAumentar a pressão do gásResfriar o material |

Rebarbas longas e irregulares em apenas um lado da borda de corte | Alinhamento coaxial incorreto do laserFoco muito altoPressão do gás muito baixaVelocidade muito baixa | Ajustar o alinhamento coaxial do laserReduzir o focoAumentar a pressão do gásAumentar a velocidade |

| A borda de corte fica amarela | Impurezas de oxigênio no gás nitrogênio | Use gás nitrogênio de alta qualidade |

| Feixe divergente no ponto de partida | Aceleração muito altaFoco muito baixoMaterial derretido não ejetado corretamente | Diminuir a aceleraçãoAumentar o focoFazer furos redondos |

| Áspero kerf | Bocal danificadoLentes sujas | Substitua o bocalLimpe a lente e substitua-a, se necessário |

Material ejetado pela parte superior | Potência muito baixaVelocidade de corte muito altaPressão do gás muito alta | Aumentar a potênciaDiminuir a velocidade de corteReduzir a pressão do gás |

1.8 Problema de interferência de componentes

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

Primeiro, faça um julgamento, consulte os inspetores de controle de qualidade, analise os desenhos e, se o componente não corresponder ao desenho, devolva-o ao depósito e substitua-o por um componente qualificado. Se ele corresponder ao desenho, consulte a equipe de suporte técnico para verificar o desenho e fornecer uma solução específica. Lista de possíveis soluções:

1.9 Problemas de instalação

Etapas da solução:

1.10 Problemas de interferência

Etapas da solução:

1.11 Alarme do resfriador

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

1.12 Alarme de limite do eixo Z

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

1.13 Alarme do motorista

Etapas da solução:

1.14 Problema de disparo

Etapas da solução:

1.15 Erro no software de corte

1.16 Erro de fiação

2.1 Baixa precisão de corte com o mandril manual

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

2.2 Baixa precisão de corte com mandril elétrico

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

2.3 Os pontos de início de corte não coincidem

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

2.4 Problema de ondulação de corte

Consulte o Capítulo 1 Problema da máquina de corte de tubos 1.2.

2,5 Grande erro de apuração de bordas

Etapas da solução (prossiga para a próxima etapa se a anterior for ineficaz):

2.6 Problema de interferência

Consulte o Capítulo 1 Corte de chapas Problema de máquina 1.10.

2.7 Alarme da máquina de resfriamento de água

Consulte o Capítulo 1 Problema da máquina de corte de chapas 1.11.

2.8 Alarme de limite do eixo Z

Consulte o Capítulo 1 Problema da máquina de corte de chapas 1.12.

2.9 Alarme do motorista

Consulte o Capítulo 1 Problema da máquina de corte de chapas 1.13.

2.10 Problema de disparo

Consulte o Capítulo 1 Problema da máquina de corte de chapas 1.14.

2.11 Erro no software de corte

Consulte o Capítulo 1 Problema da máquina de corte de chapas 1.15.

2.12 Erro de fiação

Consulte o Capítulo 1 Problema da máquina de corte de chapas 1.16.

Com a evolução do setor de laser e as mudanças nas demandas do setor de downstream, os equipamentos de corte a laser de alta potência se tornaram gradualmente um ponto focal de interesse do mercado.

Com vantagens inigualáveis em termos de velocidade e espessura, o corte a laser de alta potência já conquistou amplo reconhecimento no mercado.

No entanto, como a tecnologia de corte a laser de alta potência ainda está em seus estágios iniciais de adoção generalizada, alguns operadores não são totalmente proficientes no gerenciamento desse processo de corte e, muitas vezes, ficam perdidos quando se deparam com problemas durante a depuração da produção.

Para lidar com esses problemas no corte de alta potência, os técnicos do processo de corte oferecem algumas dicas de solução de problemas para ajudá-lo a se ajustar ao corte correto. corte a laser parâmetros do processo (Figura 1).

Isso não apenas reduzirá as perdas causadas por peças defeituosas, mas também aumentará sua relação custo-benefício de outra perspectiva.

Há muitos motivos pelos quais os lasers de alta potência podem produzir peças defeituosas durante o processo de corte. Os principais problemas podem ser diagnosticados com base nos quatro aspectos a seguir.

Se forem detectados resultados de corte ruins, verifique primeiro os seguintes problemas:

1. As lentes estão contaminadas?

2. O bocal está danificado?

3. A luz está centralizada no bocal?

4. Há algum vazamento ou dano no corpo de cerâmica?

1. Possíveis motivos:

Seleção incorreta do bico - bico muito grande; ajuste incorreto da pressão do ar - queima excessiva com listras devido à pressão muito alta; velocidade de corte incorreta - queima excessiva causada por velocidade muito lenta ou muito rápida.

2. Soluções:

Troque o bico, opte por um bico de diâmetro menor, por exemplo, um bico D1.4 de alta velocidade para corte brilhante de aço carbono de 16 mm e um bico D1.6 de alta velocidade para corte brilhante de aço carbono de 20 mm; reduza o ar de corte pressão para melhorar a qualidade da seção de corte; ajuste a velocidade de corte, de modo que a potência corresponda à velocidade de corte para obter o efeito mostrado na Figura 2.

1. Causas possíveis:

O bocal usado pode ser muito pequeno, o foco de corte não é compatível; a pressão do ar é muito baixa ou muito alta, a velocidade de corte é muito rápida; a qualidade do material da chapa é ruim, a qualidade da chapa é ruim, os bocais pequenos têm dificuldade para remover a escória.

2. Soluções:

Substitua por um bocal de diâmetro maior, ajuste o foco na posição apropriada; aumente ou diminua a pressão do ar até que o fluxo de ar seja adequado; escolha um material de placa de boa qualidade. Isso pode produzir o efeito mostrado na Figura 3.

1. Causas possíveis:

O diâmetro do bocal é muito pequeno para atender aos requisitos de usinagem; o negativo desfocagem está desalinhado e deve ser aumentado e ajustado para a posição apropriada; a pressão do ar está muito baixa, resultando em rebarbas no fundo e corte insuficiente.

2. Soluções:

Use um bocal de diâmetro maior para aumentar o fluxo de ar; aumente o defoco negativo para permitir que a seção de corte alcance a posição inferior; aumente a pressão do ar para reduzir as rebarbas inferiores. Isso pode gerar o efeito mostrado na Figura 4.

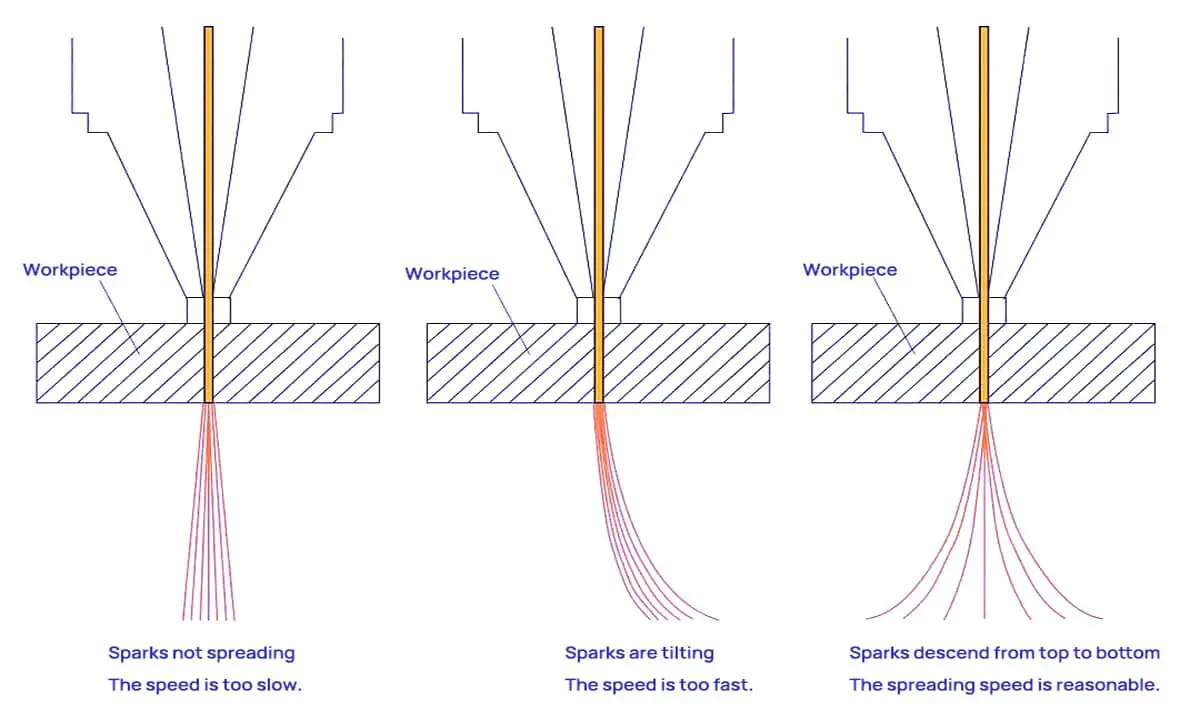

(1) Velocidade de corte adequada: As faíscas de corte se difundem para baixo, resultando em uma superfície de corte lisa e sem resíduos na parte inferior.

(2) Velocidade de corte excessiva: As faíscas de corte se inclinam.

(3) Velocidade de corte insuficiente: As faíscas de corte não se difundem e são poucas, agrupando-se.

Em resposta a esses problemas, a potência da máquina de corte a laser (veja a Figura 6) é compatível com os 20.000 a 30.000 watts mais usados no mercado atual de processamento de chapas metálicas. Com servomotores bilaterais, ela oferece velocidades rápidas, posicionamento preciso e operação suave.

A alta velocidade de corte é um fator significativo vantagem do laser corte e o principal motivo pelo qual muitos usuários de processamento de chapas metálicas escolhem cortadores a laser. No entanto, mais rápido nem sempre é melhor. Somente com o controle da velocidade de corte adequada é possível obter uma superfície de corte lisa e sem escória e peças de alta qualidade.

A potência do laser afeta a velocidade com que o equipamento a laser corta a chapa metálica, e essa velocidade de corte, por sua vez, afeta a qualidade da chapa metálica. corte de chapas metálicas. Sob condições fixas potência do laserExiste uma faixa ideal de velocidades de corte. Velocidades muito rápidas ou muito lentas podem afetar negativamente a suavidade da seção transversal do corte.

Corte a laser As máquinas de corte a laser geralmente apresentam problemas de funcionamento durante o uso. Sem a orientação de um profissional, pode ser difícil determinar com precisão a origem do problema no equipamento de corte a laser. Só podemos confiar em nossa própria experiência para descobrir isso.

No entanto, quando alguns problemas surgem pela primeira vez, podemos nos sentir perdidos e até mesmo ter dificuldade para descrever o problema claramente ao consultar o suporte pós-venda do fabricante.

Para ajudá-lo, selecionei cuidadosamente alguns problemas comuns da máquina de corte a laser e suas respectivas fontes ou soluções.

1. Qualidade de corte ruim ou incapacidade de cortar?

As possíveis causas incluem configurações de baixa potência, pequenos ajustes no potenciômetro, óptica desalinhada, lentes sujas, lentes de foco instaladas incorretamente, problemas de distância focal, potência do laser problemas de alimentação, atenuação da potência do tubo do laser, alta temperatura da água e tensão instável. Resolva esses problemas passo a passo com base na situação real.

2. Não é possível se conectar ao dispositivo?

Verifique se os drivers da placa estão instalados, se os cabos USB ou Ethernet estão conectados corretamente, se os cabos estão danificados, se a placa adaptadora está com defeito e outros problemas relacionados à placa.

3. A máquina retorna à origem errada quando é ligada?

A chave de origem pode estar com defeito.

4. Deformação da forma de corte e cortes sobrepostos?

As possíveis causas incluem parafusos soltos da roda síncrona, fios quebrados do motor, um motor com defeito, problemas no driver e problemas de tensão.

5. O dispositivo não dá partida e o disjuntor interno dispara quando é ligado?

Verifique se o botão de parada de emergência está liberado, se o circuito externo está conectado, se o disjuntor interno do dispositivo está fechado e se você ouve um som de "pop" ao ligar. Em caso afirmativo, inspecione o contator principal e o transformador de controle.

Além disso, verifique se há vazamento de água no sistema de proteção de água, causando um curto-circuito na fonte de alimentação do laser (por exemplo, a proteção de água JGHY12570 instalada no lado com a fonte de alimentação do laser logo abaixo), um curto-circuito na bomba de água ou o uso de um disjuntor interno subdimensionado.

6. Arco voltaico em fios de alta tensão?

Esse problema pode ser bastante incômodo. Recomenda-se adicionar uma luva isolante de alta tensão sobre o fio de alta tensão.

7. O tamanho do gráfico de corte é muito grande ou muito pequeno?

Verifique se o tamanho do gráfico de saída é consistente, se há alterações na posição da altura do eixo Z e se os arquivos de calibração precisam de ajustes.

8. Cores diferentes no centro e ao redor da imagem cortada?

Ajuste o coeficiente de foco e o ponto de foco do eixo W.

9. Marcas danificadas ou pontos mais grossos durante a marcação?

Verifique a dinâmica e a placa DA.

10. Deslocamento da posição do gráfico de marcação?

Verifique se há deslocamento do eixo X ou Y no espelho de varredura, encontre o ponto central e ajuste a posição do eixo XY de acordo com a direção real do deslocamento.

11. O eixo XY do espelho de leitura oscila aleatoriamente quando ligado, e o motor dinâmico emite ruídos anormais?

Substitua a fonte de alimentação do interruptor de ±12±15V; substitua a fonte de alimentação do interruptor de ±12±28V.

12. Não há saída de laser?

Verifique se o fluxo de água de retorno do resfriador está normal, se há alterações na posição do eixo W, se a fonte de alimentação do laser DC48V32A está funcionando corretamente e outros problemas relacionados ao tubo do laser.

13. Não há exibição no painel de controle quando ligado?

Verifique se a fonte de alimentação do interruptor de 5V12V24V está funcionando corretamente e inspecione o painel do visor.

14. O painel de controle apresenta mau funcionamento e a máquina não retorna à origem quando é ligada?

Substitua o cartão de controle off-line.

15. O eixo Z não alimenta o material ou se move fracamente?

As possíveis causas incluem problemas com o motor de alimentação do eixo Z, problemas no driver, rolamentos ou objetos estranhos que estejam causando obstrução.

16. O tubo de vidro não emite luz?

O controle de saída do tubo de vidro inclui principalmente o tubo de laser, a fonte de alimentação do laser, o sistema de circulação de água e o sinal de saída. O sinal de saída consiste no sinal de saída PWM do cartão de controle, no sinal de proteção da água e no sinal do interruptor da porta.

Se o tubo do laser não estiver emitindo luz, concentre-se no tubo do laser, na fonte de alimentação do laser, no sistema de circulação de água e no sinal de saída.

Primeiro, verifique se a fonte de alimentação do laser está funcionando normalmente, se há alguma anormalidade nos tubos internos e externos do tubo do laser e se o sistema de circulação de água está normal.

Caso contrário, substitua ou ajuste adequadamente. Se tudo estiver normal, considere o sinal de saída.

Primeiro, teste o tubo do laser e a fonte de alimentação do laser usando o método de sinal de curto-circuito. Se isso funcionar, não há problemas com o tubo do laser ou com a fonte de alimentação do laser, e o problema está no interruptor de proteção contra água, no relé, no interruptor da porta ou no sinal PWM do cartão de controle.

Se esse método falhar, o problema está no tubo do laser ou na fonte de alimentação do laser, e você pode usar o método de substituição para resolver o problema.

17. O tubo de laser de RF não emite luz?

Verifique se a circulação da água está livre e se a fonte de alimentação do laser está funcionando normalmente.

Primeiro, teste se a tensão de 48V CC da fonte de alimentação do laser está normal. Verifique a condutividade dos pinos 4 e 13 no conector de 25 pinos do tubo do laser; a condutividade indica que o sinal de proteção contra água está normal. Caso contrário, verifique a proteção contra água.

Teste a tensão entre os pinos 7 e 20; uma tensão CC de 4-5 V quando não estiver pressionando a predefinição ou a partida e de 1-3 V quando estiver pressionando a predefinição ou a partida indica um sinal normal (condução de baixo nível).

Se a água, a fonte de alimentação e esses dois sinais estiverem normais, geralmente é um problema no tubo do laser. Se os sinais estiverem anormais, isso indica um problema no cartão de controle ou no circuito.

18. A substituição do tubo do laser de RF mostra "erro de conexão do tubo do laser"?

Se o conector (os fios internos não estão dessoldados ou em curto-circuito), os fios da fonte de alimentação (positivo esquerdo, negativo direito e terra conectados ao terminal negativo) e as conexões de água estiverem normais e o dispositivo ainda não conseguir se conectar corretamente após reiniciar o resfriador e o equipamento, geralmente é um problema com a placa de circuito de conexão do conector de 25 pinos ou incompatibilidade, como tubos criptografados e não criptografados que não são compatíveis com a placa de circuito.

19. Cortes desalinhados da máquina de corte?

(Corte excessivo ou gráficos colineares cortados com uma grande distância)

1.) Alimentação de cortes desalinhados:

2.) Não alimentação de cortes desalinhados:

20. Alimentação longa na máquina de alimentação?

Se a máquina de alimentação fizer uma alimentação muito longa, isso geralmente se deve a um mau funcionamento da chave fotoelétrica ou à sensibilidade incorreta à luz da chave fotoelétrica. A sensibilidade à luz da chave fotoelétrica pode ser ajustada.

Quando os interruptores superior e inferior estiverem acesos simultaneamente enquanto a máquina de alimentação estiver funcionando, a máquina de alimentação será iniciada.

Se a sensibilidade à luz for muito alta, a máquina detectará a luz mesmo quando o material de corte estiver bloqueando-a, levando à superalimentação. Nesse caso, ajuste o botão de sensibilidade na fiação da chave fotoelétrica até que a luz indicadora acenda quando o material estiver bloqueando-a.

21. Ponto de luz grosso na máquina do galvanômetro?

Se a intensidade da luz não for suficiente e o caminho óptico básico e o caminho óptico do expansor de feixe tiverem sido bem ajustados, e a distância focal dinâmica tiver sido bem ajustada, mas o ponto de luz ainda for grosseiro, será necessário ajustar a distância entre as duas lentes do expansor de feixe.

Para o nosso expansor de feixe 3x comumente usado, o ajuste do diâmetro do ponto do feixe de saída para 13-14 mm geralmente oferece bons resultados. Você também pode ajustá-lo de acordo com os requisitos de processamento do cliente.

22. Máquina de galvanômetro com autoexcitação dinâmica?

Para a Shanghai Dynamics, ajuste R103 e R28 para regular a autoexcitação e o uivo. Se o ajuste não for eficaz, verifique se o eixo do motor está em curto-circuito com a carcaça da máquina. Durante a medição, desconecte o fio da fonte de alimentação do motor; caso contrário, ele será continuamente condutivo.

Se ele continuar conduzindo depois de desconectar o fio da fonte de alimentação do motor, use um filme isolante para isolar o motor e a carcaça da máquina e, em seguida, ajuste R103 e R28 novamente. Se ainda estiver ineficaz depois de resolver esses problemas, substitua os componentes.

23. Marcação incorreta ou tamanho do corte em máquinas de marcação e corte?

Para dinâmica máquinas de marcaçãoO tamanho incorreto sem mover a lente do galvanômetro para cima e para baixo geralmente se deve a dados de parâmetros de calibração alterados ou errados. A recalibração dos parâmetros do galvanômetro pode resolver o problema.

Nas máquinas de corte, os tamanhos de corte incorretos geralmente são causados por erros na distância do passo e na contagem de pulsos do driver. Em geral, a determinação da contagem de pulsos e o cálculo da distância do passo podem resolver o problema.

24. A máquina de corte inverte a direção da posição inicial quando é ligada?

Esse tipo de mau funcionamento geralmente é causado por uma chave de posição inicial danificada. Há dois tipos de chaves de posição inicial: chaves de proximidade e chaves reed (chaves de controle magnético). A inversão da direção da posição inicial geralmente é causada por um curto-circuito na bobina da chave. A substituição da chave pode resolver o problema.

25. Motor da máquina de corteO driver do motor, o fio do motor e a falha do interruptor da fonte de alimentação CC do driver?

As manifestações específicas de tais falhas no equipamento são, em geral:

(1) A cabeça do laser não se move

(2) O movimento do cabeçote do laser é anormal, com pausas ou tremores durante a operação Nesses casos, primeiro observe e meça se a fonte de alimentação comutada de 48 V ou 42 V CC está funcionando corretamente.

Uma tensão de alimentação insuficiente ou instável pode causar esses fenômenos. Se a fonte de alimentação chaveada funcionar normalmente, verifique se a falha está no driver, no motor ou no fio do motor.

Para determinar se o motor está com defeito, primeiro verifique se o próprio motor gira suavemente sem energia e com o fio do motor desconectado do driver. Se a rotação do motor for anormal, ele poderá ser determinado diretamente como uma falha no motor e substituído. Se o motor funcionar normalmente, meça a bobina do motor.

Para um motor de seis fios, AC, A+ e A- formam um grupo de bobinas; AC e A+ e A- devem ser condutivos. BC, B+ e B- formam outro grupo de bobinas, com a mesma situação de condutividade. Se a condutividade estiver anormal, isso pode ser determinado diretamente como uma falha do motor.

Para os drivers de passo da Baishan e da YAKO, se a fonte de alimentação CC estiver normal e o fio do motor estiver desconectado, e a luz indicadora do driver estiver apagada, isso pode ser determinado diretamente como uma falha do driver. Se não for possível determinar diretamente a falha, você pode usar o método de substituição para testar.

As falhas no fio do motor são problemas de baixa probabilidade nesse tipo de falha. Se o motor e o driver tiverem sido descartados, o fio do motor deve ser considerado. Verifique se há curtos-circuitos e circuitos abertos e use um multímetro para fazer testes detalhados de continuidade para solucionar o problema.

26. O tubo de laser não emite luz?

27. O tubo de laser emite luz fraca?

28. Não consegue atravessar?

29. Não consegue ligar a máquina?

30. A fonte de alimentação do interruptor de 24V está interrompida; os eixos X e Y da máquina não podem se mover?

31. O eixo X ou o eixo Y da máquina não se move ou não é alimentado?

32. Desalinhamento do corte da máquina

33. Não é possível detectar o cartão de controle quando conectado à máquina?

34. O corte da câmera é impreciso

35. Não há emissão de luz?

Faça um curto-circuito entre L e GND; se houver luz contínua, isso indica que a fonte de alimentação do laser e o tubo do laser não apresentam problemas, apenas problemas de sinal. Faça um curto-circuito em P e GND para determinar se o interruptor de proteção contra água está normal. Faça um curto-circuito em AIN e 5V; se houver luz contínua, isso indica que o tubo do laser, a fonte de alimentação do laser e a proteção contra água estão conectados corretamente.

36. O computador e o equipamento não conseguem se conectar?

Atualize o driver D13; também pode ser um problema no cabo USB.

37. Quando um eixo pode ser empurrado manualmente durante a inicialização?

Se o eixo não se mover durante o processamento, geralmente é um driver danificado; também pode ser devido a uma folga mecânica na transmissão (por exemplo, se ambos os eixos não se moverem durante o processamento e puderem ser empurrados manualmente durante a inicialização, e a luz do driver não estiver acesa, isso indica que a fonte de alimentação de 42 V está danificada).

38. Desalinhamento em uma direção durante o corte?

Aumentar a corrente do driver; também pode ser um driver danificado ou um problema no fio do motor.

39. O corte tem padrão dente de serra?

Problema com o controle deslizante.

40. Não consegue passar?

O tubo do laser pode estar enfraquecido; o caminho do feixe pode estar desalinhado; também pode ser a fonte de alimentação do laser.

41. A cabeça do laser atinge a máquina e não pode ser limitada?

A chave de origem pode estar danificada ou pode não estar configurada no painel de controle.

42. O corte não veda?

Ajuste as configurações da esteira e dos parâmetros.

43. A máquina de corte conectada tem luz durante o pré-ajuste, mas não durante o processamento?

Isso geralmente é um problema do cartão de controle.

44. As dimensões de corte são inconsistentes?

As configurações de distância e pulso do eixo não estão ajustadas corretamente.

45. Durante o trabalho, uma pequena seção de uma curva completa é pulada e não cortada, também conhecida como "luz de salto"?

Esse problema geralmente é causado pelo afrouxamento do controle deslizante do carro grande durante a operação prolongada em alta velocidade. Basta reajustar os controles deslizantes em ambos os lados do carro grande para resolver o problema.

46. Durante o trabalho, algumas áreas da mesma placa não são cortadas e outras sim?

Esse problema geralmente é causado pelo desalinhamento do feixe ou por uma mesa de trabalho irregular. Ajuste o caminho do feixe e nivele a mesa de trabalho. Às vezes, o desalinhamento do feixe é causado pela deformação do trilho e, nesse caso, o trilho precisa ser ajustado.

47. Durante o corte, as extremidades às vezes se cortam uma na outra e às vezes se separam?

Esse problema geralmente se deve à soltura dos parafusos de fixação da roda síncrona ou a problemas com os fios do motor. Se houver problemas com os fios do motor, é melhor substituir o grupo inteiro, não apenas um ou dois fios individuais.

48. No verão, o resfriador é propenso a alarmes de alta temperatura?

Esse problema geralmente é causado por clima quente, dissipação de calor deficiente no resfriador ou capacidade de resfriamento insuficiente. Os chillers DIY não costumam ter capacidade de resfriamento insuficiente, e o problema geralmente é causado por dissipadores de calor sujos ou ventilação insuficiente, resultando em alarmes.

Chillers pequenos podem ter capacidade de resfriamento insuficiente; o ajuste da diferença de temperatura e o aumento da temperatura de alarme podem ajudar a resolver o problema.

49. Às vezes emite luz e às vezes não?

Primeiro, verifique se há sinais instáveis, incluindo sinais de emissão de luz e sinais do resfriador. Em seguida, verifique se há algum mau contato no potenciômetro. Por fim, inspecione a fonte de alimentação para verificar se há algum dano.

50. Após a inicialização, a máquina não retorna à origem e não pode se mover.

Esse problema geralmente se deve ao fato de o motor do carro pequeno não estar ligado. Em condições de inicialização, o cabeçote do laser pode ser facilmente empurrado com a mão. A causa da falha geralmente é uma fonte de alimentação de 48 V danificada ou a autoproteção. Desligue a máquina por dez minutos e ligue-a novamente; se o problema persistir, substitua a fonte de alimentação de 48V.

51. A luz do tubo do laser fica fraca depois de cortar por alguns minutos?

Esse problema geralmente tem três causas possíveis: um problema com a fonte de alimentação, um tubo de laser danificado ou uma frequência de emissão de luz incorreta para o tubo de laser no software.

52. Um vagão grande sofre um tremor violento durante o movimento?

Esse problema geralmente é causado por problemas nos fios de limite do servo ou nos interruptores de limite. A substituição dos fios ou das chaves de limite deve resolver o problema.

53. Dois cabeçotes de laser se movem de forma errática?

Isso geralmente ocorre devido a uma placa de controle danificada, que produz sinais incorretos.

54. Às vezes é necessário conectar dois padrões, mas eles não se alinham quando cortados?

Esse problema é causado pelo eixo de acionamento da alimentação e pelo carro pequeno perfil de alumínio não estão paralelos. O carro pequeno não pode ser ajustado; o eixo de acionamento da alimentação deve ser ajustado para resolver o problema.

55. O corte tem um padrão de dente de serra?

O controle deslizante está solto ou danificado, a correia está solta, a roda síncrona da correia está excêntrica, o valor da curvatura é muito alto, a velocidade do canto é rápida, a lente não está apertada, etc.

56. A potência do tubo de laser é instável; a gravação é boa no início, mas varia em profundidade após alguns dias?

O tubo do laser e a fonte de alimentação estão instáveis.

57. Não há emissão de luz?

O interruptor de nível de água está com vazamento.

58. A fonte de alimentação do laser está formando um arco?

Área de soldagem não conectada corretamente, sem aplicação de silicone, fio de alta tensão tocando o metal.

59. Não está conseguindo se destacar?

Desalinhamento do feixe, lentes sujas ou soltas, distância focal incorreta, atenuação da potência do tubo do laser.

60. A máquina não dá partida?

Parada de emergência, fonte de alimentação externa, contator.

61. O eixo XY não está se movendo?

Driver danificado, problemas no fio ou no conector do motor, roda síncrona da correia solta, fonte de alimentação de 42V danificada.

62. O painel da tela não está acendendo?

A fonte de alimentação de 24 V está danificada ou o cabo de conexão entre a placa de controle e o painel do visor está danificado.

63. Efeito de corte ruim?

A luz amarela ao redor da área de corte não está correta, sopro de ar insuficiente.

64. Ocorre queima de cantos ou escória durante o corte de peças em ângulo reto?

Ao usar uma máquina de corte a laser para cortar peças em ângulo reto feitas de aço carbono ou aço inoxidável, podem surgir problemas como queima de cantos ou escória devido a vários fatores, como processo e parâmetros de corte.

Com base na orientação de um engenheiro de nossa empresa com dez anos de experiência, há três soluções principais:

Em conclusão, este guia de solução de problemas de máquinas de corte a laser é um recurso inestimável para qualquer pessoa que queira otimizar o desempenho de sua máquina.

Com soluções para uma ampla gama de problemas comuns, bem como dicas para cortar uma variedade de materiais, este guia é uma leitura obrigatória tanto para iniciantes quanto para profissionais experientes.

Seguindo as soluções passo a passo descritas neste artigo, você poderá resolver de forma rápida e eficiente todos os problemas que encontrar com sua máquina de corte a laser.

Se você estiver lidando com cantos afiados, baixa precisão ou ruído anormal, este guia o ajudará.

Portanto, não deixe que problemas comuns o impeçam de avançar - aproveite o conhecimento e a experiência oferecidos neste recurso abrangente e obtenha os resultados precisos de que você precisa.