O que torna o corte a laser tão versátil? Este artigo explora quatro métodos principais de corte a laser: corte por fusão, corte por vaporização, corte controlado por fratura e corte por fusão por oxidação. Ao compreender as vantagens e aplicações exclusivas de cada método, os leitores podem determinar a melhor abordagem para seus requisitos específicos de material e corte. Mergulhe de cabeça para saber como essas técnicas transformam as matérias-primas com precisão e eficiência.

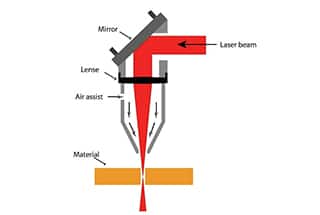

O corte a laser é um método de usinagem de precisão sem contato que oferece concentração de energia e controle de densidade excepcionais. Essa técnica avançada emprega um feixe de laser altamente focado para criar um ponto de luz intenso e de alta densidade de energia, capaz de vaporizar, derreter ou queimar o material com uma precisão notável.

O processo de corte a laser oferece inúmeras vantagens na fabricação de metais, incluindo:

A tecnologia de corte a laser utiliza principalmente quatro métodos de corte distintos para atender a diversos requisitos de materiais e aplicações:

Cada método oferece benefícios exclusivos e é selecionado com base em fatores como tipo de material, espessura, qualidade de borda desejada e requisitos de produção. A versatilidade desses métodos de corte permite que a tecnologia a laser lide efetivamente com uma ampla gama de desafios de usinagem de metais em ambientes de fabricação modernos.

O corte por fusão a laser é um processo térmico de precisão que utiliza um feixe de laser focalizado para derreter parcialmente o material da peça de trabalho. O material derretido é então ejetado do corte usando um fluxo de gás inerte de alta pressão. Esse processo se distingue pelo fato de a remoção de material ocorrer exclusivamente no estado líquido, daí o termo "corte por fusão".

O feixe de laser funciona em conjunto com um gás de corte inerte de alta pureza, normalmente nitrogênio ou argônio. Esse gás tem duas funções principais: expulsa o material fundido da zona de corte e fornece uma atmosfera protetora para evitar a oxidação. É importante ressaltar que o gás não participa da reação de corte em si.

Em comparação com o corte por vaporização a laser, o corte por fusão atinge velocidades de corte mais altas. Essa eficiência decorre da menor necessidade de energia para a fusão em comparação com a vaporização. No entanto, vale a pena observar que, no corte por fusão, apenas uma parte da energia do laser é absorvida pelo material, com alguma reflexão ocorrendo na superfície da fusão.

A velocidade de corte no corte por fusão é influenciada por vários fatores:

Ao operar abaixo de determinados limites de potência, os fatores limitantes mudam para:

O corte por fusão a laser é particularmente vantajoso para a criação de cortes não oxidados em metais reativos, como aço e titânio. Isso é obtido com o uso de gases inertes e a operação em densidades de potência abaixo do limite de vaporização. Para o aço, a faixa típica de densidade de potência para o corte por fusão está entre 104 W/cm² e 105 W/cm².

A compreensão desses parâmetros permite a otimização do processo de corte, equilibrando a velocidade, a qualidade e as restrições de material em aplicações industriais.

No corte por vaporização a laser, a temperatura da superfície do material aumenta rapidamente até seu ponto de ebulição, ignorando a fase de fusão normalmente induzida pela condução de calor. Esse processo resulta na vaporização parcial do material, enquanto o material restante é expelido pelo fluxo de gás auxiliar de alta velocidade direcionado através do corte. Essa técnica exige densidades de potência de laser excepcionalmente altas, normalmente superiores a 108 W/cm2com o requisito exato variando de acordo com as propriedades do material, a profundidade de corte e a posição focal do feixe.

Para manter a eficiência do processo e evitar a recondensação do vapor nas paredes do corte, a espessura do material não deve ultrapassar o diâmetro do feixe de laser. Essa restrição limita a aplicação do corte por vaporização a materiais relativamente finos ou a cenários em que o corte de precisão sem uma fase de fusão é crucial.

O corte por vaporização encontra aplicações de nicho em setores que exigem que se evite o uso de material fundido, principalmente para cortes de pequena escala e alta precisão em ligas ferrosas. Entretanto, seu uso é limitado para materiais como madeira e certas cerâmicas que não possuem uma fase fundida distinta. Ironicamente, esses materiais são menos propensos a problemas de recondensação de vapor, mas geralmente exigem kerfs mais largos, o que os torna menos adequados para essa técnica.

A otimização do foco do feixe no corte por vaporização a laser é uma interação complexa entre a espessura do material e a qualidade do feixe. Embora a potência do laser e o calor de vaporização do material influenciem o processo, seu efeito sobre a posição focal ideal é secundário. Para espessuras de chapa abaixo de um valor crítico, a velocidade máxima de corte apresenta uma relação inversa com a temperatura de vaporização do material. Essa relação ressalta a importância da seleção do material e dos parâmetros do laser na otimização do processo.

Vale a pena observar que, para determinadas chapas finas, a velocidade máxima de corte alcançável é limitada pela velocidade do jato de gás auxiliar e não pela capacidade de vaporização do laser. Esse fenômeno destaca a natureza multifacetada do processo, em que tanto os parâmetros do laser quanto os sistemas auxiliares desempenham papéis cruciais na determinação do desempenho do corte.

O corte controlado por fratura por meio de aquecimento por feixe de laser é um método de corte sofisticado, de alta velocidade e com controle preciso, projetado especificamente para materiais frágeis que são suscetíveis a danos por calor. Essa técnica avançada aproveita as propriedades exclusivas da energia do laser para obter cortes limpos e precisos sem comprometer a integridade do material.

O processo se baseia fundamentalmente na aplicação estratégica de estresse térmico. Um feixe de laser de alta potência é focalizado para aquecer uma área localizada do material frágil, normalmente medindo apenas alguns micrômetros de diâmetro. Esse calor intenso e concentrado cria um gradiente térmico acentuado entre a zona aquecida e o material mais frio ao redor. A expansão térmica diferencial resultante induz um estresse mecânico significativo na região, levando à fratura controlada do material.

O segredo da eficácia desse método está na manutenção de um gradiente de aquecimento cuidadosamente equilibrado. Com o controle preciso dos parâmetros do laser, como densidade de potência, duração do pulso e perfil do feixe, os operadores podem manipular o campo de tensão para orientar a propagação da trinca por caminhos predeterminados. Esse nível de controle permite o corte em praticamente qualquer direção desejada, incluindo padrões curvos complexos que seriam desafiadores ou impossíveis com métodos de corte convencionais.

Uma das principais vantagens do corte controlado por fratura é sua capacidade de processar materiais sensíveis ao calor com o mínimo de dano térmico às áreas adjacentes. Isso o torna particularmente valioso para o corte de cerâmica avançada, vidro, semicondutores e outros materiais frágeis usados nos setores eletrônico, óptico e aeroespacial. Além disso, a natureza sem contato do processo elimina o desgaste da ferramenta e pode resultar em bordas de corte excepcionalmente suaves, muitas vezes eliminando a necessidade de pós-processamento.

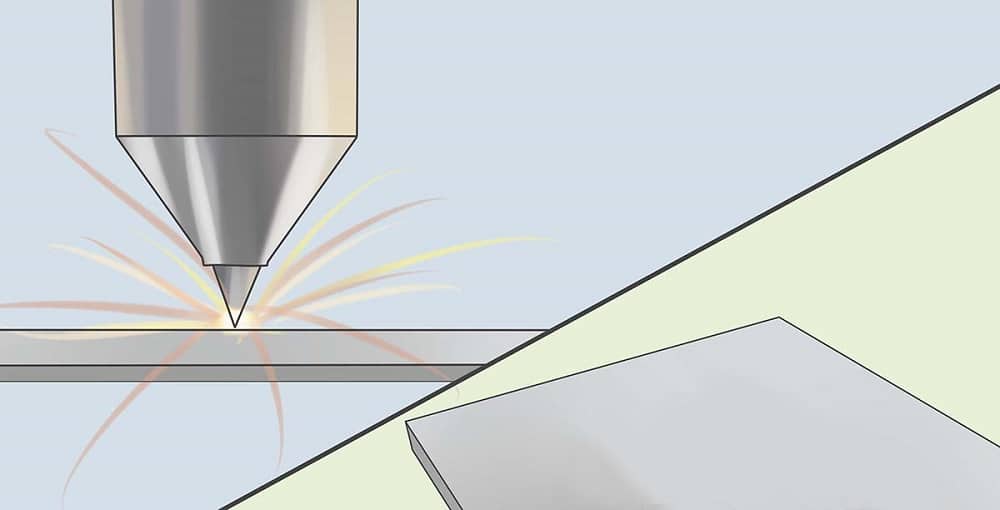

O corte por fusão por oxidação, também conhecido como corte a laser por chama, é uma variante do corte a laser que utiliza um gás reativo, normalmente o oxigênio, em vez de um gás inerte. Nesse processo, o material é inflamado sob a irradiação do feixe de laser, iniciando uma reação química com o oxigênio. Essa reação exotérmica gera uma fonte de calor adicional, elevando ainda mais a temperatura do material e aumentando a eficiência do corte.

Em comparação com o corte por fusão, o corte por oxidação por fusão atinge velocidades de corte mais altas para espessuras equivalentes de aço estrutural. No entanto, esse aumento de velocidade tem o custo da redução da qualidade do corte. O processo normalmente resulta em:

Devido a essas características, o corte a laser por chama não é ideal para a fabricação de componentes de precisão ou para a usinagem de cantos vivos, pois há um risco significativo de danos térmicos e queima dos cantos. Para atenuar esses efeitos, os modos de laser pulsado podem ser empregados para limitar a entrada de calor. A velocidade de corte é determinada principalmente pela potência do laser, sendo que potências mais altas geralmente permitem um processamento mais rápido.

Para uma determinada potência de laser, o processo é limitado por dois fatores principais:

Para otimizar o corte a laser por chama, é preciso considerar cuidadosamente as propriedades do material, a qualidade de corte desejada e os requisitos de produção. Os sistemas avançados de controle de processos e o monitoramento em tempo real podem ajudar a manter uma qualidade de corte consistente e, ao mesmo tempo, maximizar as velocidades de corte.

A tecnologia de corte a laser revolucionou a fabricação de metais, oferecendo precisão, velocidade e versatilidade em vários materiais e espessuras. Os quatro métodos principais - corte por fusão, corte por chama, corte remoto e corte por sublimação - apresentam vantagens e aplicações exclusivas na fabricação moderna. Ao selecionar a abordagem de corte ideal, os fabricantes devem considerar cuidadosamente vários fatores, incluindo:

Ao adequar o método de corte aos requisitos específicos do projeto, os fabricantes podem maximizar a eficiência, minimizar o desperdício de material e obter resultados superiores. À medida que a tecnologia a laser continua avançando, podemos esperar mais inovações nas velocidades de corte, na precisão e na capacidade de processar materiais e geometrias cada vez mais complexos. Manter-se informado sobre esses desenvolvimentos e suas aplicações práticas é fundamental para manter uma vantagem competitiva no setor de fabricação de metais.