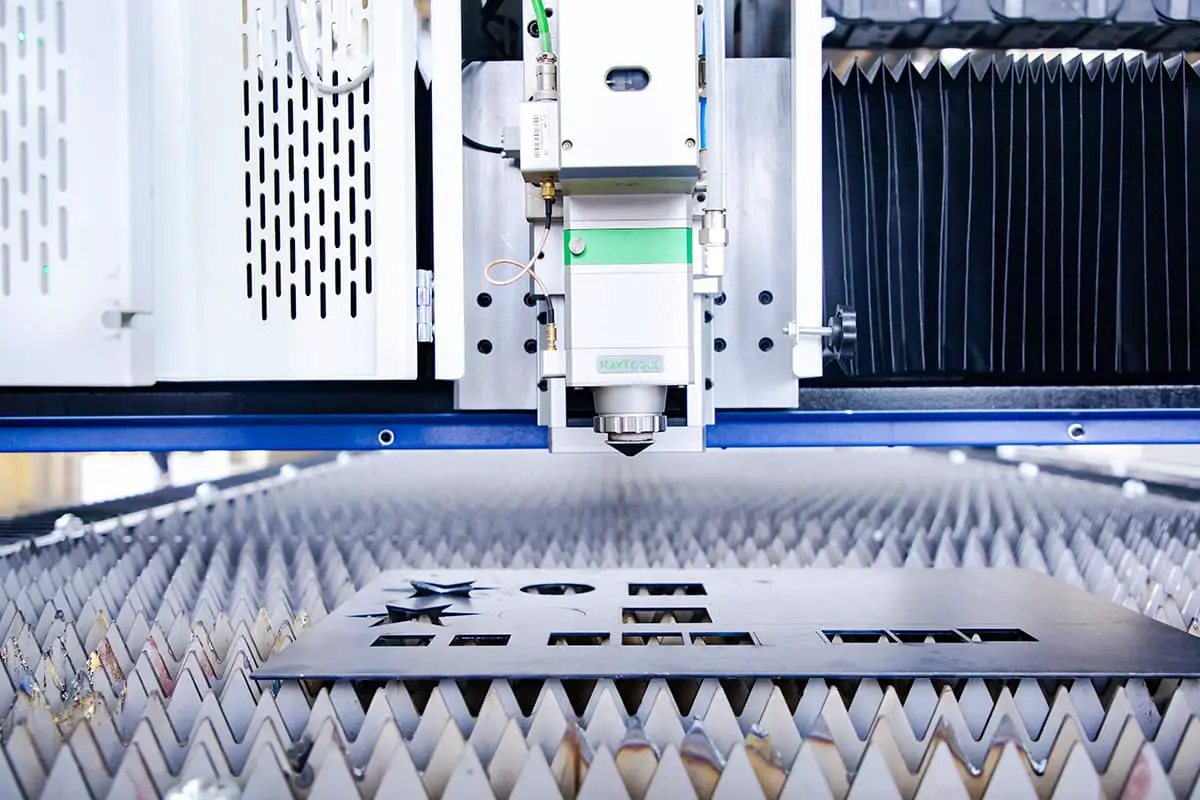

Curioso sobre os recursos do corte a laser? Neste guia abrangente, vamos nos aprofundar no mundo das velocidades e espessuras de corte a laser para vários metais. Nosso engenheiro mecânico especialista o guiará por um gráfico detalhado, fornecendo insights valiosos e comparações entre diferentes potências de laser e materiais. Prepare-se para expandir seus conhecimentos e descobrir o incrível potencial da tecnologia de corte a laser!

O corte a laser é um método altamente eficiente e preciso para cortar vários metais. A velocidade de corte e a capacidade de espessura de um cortador a laser dependem de vários fatores, incluindo a potência do laser, o tipo de metal e a espessura do material. Este artigo fornece uma tabela abrangente de espessura e velocidade de corte a laser para lasers que variam de 500W a 30kW, abrangendo aço carbono, aço inoxidável e alumínio.

Principais conclusões

O gráfico a seguir apresenta as velocidades de corte (em metros por minuto) para aço doce (Q235A), aço inoxidável (201) e alumínio em várias espessuras, usando lasers que variam de 500W a 12kW.

Unidade: m/min

| Metais | 500W | 1000W | 1500 | 2000W | 3000W | 4000W | 6000W | 8000W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Espessura | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | velocidade | |

| Aço macio (Q235A) | 1 | 7.0-9.0 | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-42 | 35-42 | 35-42 | 35-42 | 35-42 |

| 2 | 3.0-4.5 | 4.0-6.5 | 4.5-7.0 | 4.7-6.0 | 4.8-7.5 | 5.2-8.0 | 6.0-8.0 | 6.2-10 | 7.0-12 | 10-13 | |

| 3 | 1.8-3.0 | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 3.5-5.5 | 3.8-6.5 | 4.0-7.0 | 4.2-7.5 | 4.5-8.0 | |

| 4 | 1.3-1.5 | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.1-4.8 | 3.5-5.0 | 3.5-5.5 | 3.5-5.5 | 3.5-5.5 | |

| 5 | 0.9-1.1 | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.3-4.2 | 3.3-4.5 | 3.3-4.5 | 3.3-4.8 | |

| 6 | 0.6-0.9 | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 | 2.3-3.2 | 2.5-3.4 | 2.8-4.0 | 3.0-4.2 | 3.0-4.2 | 3.0-4.2 | |

| 8 | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | 2.5-3.5 | 2.5-3.5 | 2.5-3.5 | ||

| 10 | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.0 | 1.8-2.5 | 2.2-2.7 | 2.2-2.7 | 2.2-2.7 | ||

| 12 | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | 1.2-2.1 | 1.2-2.1 | 1.2-2.1 | ||

| 14 | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1.5-1.8 | 1.7-1.9 | 1.7-1.9 | 1.7-1.9 | |||

| 16 | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.5 | 0.9-1.7 | 0.9-1.7 | 0.9-1.7 | ||||

| 18 | 0.4-0.6 | 0.6-0.8 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | ||||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | |||||

| 22 | 0.4-0.6 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||

| 25 | 0.3-0.5 | 0.3-0.5 | 0.3-0.7 | 0.3-0.7 | 0.3-0.7 | ||||||

| Aço inoxidável (201) | 1 | 8.0-13 | 18-25 | 20-27 | 24-30 | 30-35 | 32-40 | 45-55 | 50-66 | 60-75 | 70-85 |

| 2 | 2.4-5.0 | 7.0-12 | 8.0-13 | 9.0-14 | 13-21 | 16-28 | 20-35 | 30-42 | 40-55 | 50-66 | |

| 3 | 0.6-0.8 | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7.0-15 | 15-24 | 20-30 | 27-38 | 33-45 | |

| 4 | 1.2-1.3 | 1.5-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-16 | 14-21 | 18-25 | 22-32 | ||

| 5 | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 4.0-5.5 | 8.0-12 | 12-17 | 15-22 | 18-25 | ||

| 6 | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 6.0-9.0 | 8.0-14.0 | 12-15 | 15-21 | |||

| 8 | 0.7-1.0 | 1.5-2.0 | 1.6-3.0 | 4.0-5.0 | 6.0-8.0 | 8.0-12.0 | 10-16 | ||||

| 10 | 0.6-0.8 | 0.8-1.2 | 1.8-2.5 | 3.0-5.0 | 6.0-8.0 | 8.0-12 | |||||

| 12 | 0.4-0.6 | 0.5-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | 6.0-8.0 | |||||

| 14 | 0.4-0.6 | 0.6-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | ||||||

| 20 | 0.4-0.6 | 0.6-0.7 | 1.2-1.8 | 1.8-3.0 | |||||||

| 25 | 0.5-0.6 | 0.6-0.7 | 1.2-1.8 | ||||||||

| 30 | 0.4-0.5 | 0.5-0.6 | 0.6-0.7 | ||||||||

| 40 | 0.4-0.5 | 0.5-0.6 | |||||||||

| Alumínio | 1 | 4.0-5.5 | 6.0-10 | 10-20 | 15-25 | 25-38 | 35-40 | 45-55 | 50-65 | 60-75 | 70-85 |

| 2 | 0.7-1.5 | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-25 | 20-30 | 25-38 | 33-45 | 38-50 | |

| 3 | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 13-18 | 20-30 | 25-35 | 30-40 | ||

| 4 | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 10-12 | 13-18 | 21-30 | 25-38 | |||

| 5 | 0.7-1.0 | 1.2-1.8 | 2.5-3.5 | 3.0-4.5 | 5.0-8.0 | 9.0-12 | 13-20 | 15-25 | |||

| 6 | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | 13-18 | ||||

| 8 | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-3.0 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | ||||

| 10 | 0.4-0.7 | 0.6-1.5 | 1.0-2.0 | 2.2-3.0 | 4.0-6.0 | 4.5-8.0 | |||||

| 12 | 0.3-0.45 | 0.4-0.6 | 0.8-1.4 | 1.5-2.0 | 2.2-3.0 | 4.0-6.0 | |||||

| 16 | 0.3-0.4 | 0.6-0.8 | 1.0-1.6 | 1.5-2.0 | 2.2-3.0 | ||||||

| 20 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | 1.5-2.0 | |||||||

| 25 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | ||||||||

| 35 | 0.5-0.7 | 0.7-1.0 | |||||||||

| Latão | 1 | 4.0-5.5 | 6.0-10 | 8.0-13 | 10-16 | 20-35 | 25-30 | 45-55 | 55-65 | 65-75 | 75-85 |

| 2 | 0.5-1.0 | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 25-30 | 30-40 | 33-45 | 38-50 | |

| 3 | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-6.5 | 12-18 | 20-30 | 25-40 | 30-50 | ||

| 4 | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 8.0-10 | 10-18 | 15-24 | 25-33 | |||

| 5 | 0.5-0.7 | 0.9-1.2 | 1.5-2.0 | 2.0-3.0 | 4.5-6.0 | 7.0-9.0 | 9.0-15 | 15-24 | |||

| 6 | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | 4.5-6.5 | 7.0-9.0 | 9.0-15 | ||||

| 8 | 0.5-0.7 | 0.7-1.0 | 1.6-2.2 | 2.4-4.0 | 4.5-6.5 | 7.0-9.0 | |||||

| 10 | 0.2-0.4 | 0.8-1.2 | 1.5-2.2 | 2.4-4.0 | 4.5-6.5 | ||||||

| 12 | 0.2-0.4 | 0.8-1.5 | 1.5-2.2 | 2.4-4.0 | |||||||

| 14 | 0.4-0.6 | 0.6-0.8 | 0.8-1.5 | ||||||||

Observação:

Os dados do gráfico de espessura e velocidade de corte a laser servem apenas como referência e podem variar de acordo com as configurações específicas da máquina e as condições de corte.

Vários fatores podem afetar a velocidade de corte na tecnologia a laser, como fibra óptica, qualidade do material, gases, lentes ópticas, padrões de corte e outras condições específicas do local que exigem ajustes.

O diagrama mostra que a seção amarela representa o corte com nitrogênio puro, enquanto a seção azul representa o corte com oxigênio puro.

É importante observar que corte a laser podem não ser eficientes ao trabalhar com materiais limitados, o que pode resultar em resultados abaixo do ideal e prejudicar o processamento contínuo.

Ao cortar materiais altamente anticorrosivos, como cobre e alumínioPor isso, é fundamental prestar atenção especial ao ajuste do processo.

Não é recomendável processar continuamente por longos períodos de tempo para evitar possíveis danos.

| Potência | 750w | |||

|---|---|---|---|---|

| Material | Espessura (mm) | Velocidade (m/min) | Pressão (MPA) | Gás |

| Aço inoxidável | 0.5 | >21 | 1 | N2 |

| 1 | 12~18 | >1.1 | ||

| 2 | 3.6~4.2 | >1.5 | ||

| 3 | 1.2~1.8 | >1.8 | ||

| 4 | 0.78~1.2 | >2.0 | ||

| Aço carbono | 1 | 12~18 | 1 | O2 |

| 2 | 4.2~5.4 | 0.6~0.8 | ||

| 3 | 3~3.9 | 0.25~0.4 | ||

| 4 | 1.8~2.4 | 0.15~0.2 | ||

| 5 | 1.2~1.8 | 0.15~0.2 | ||

| 6 | 0.9~1.2 | 0.10~0.15 | ||

| 8 | 0.72~1.84 | 0.10~0.15 | ||

Unidade: m/min

| Metal | Aço macio | Aço inoxidável | Alumínio | Latão | ||||

| Espessura (mm) | O2 | O2 | Mistura | Ar | N2 | Ar | N2 | N2 |

| (Foco positivo) | (Foco negativo) | (Gás misto/N2 Gerador) | ||||||

| 1 | 7.0-10.0 | / | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 |

| 2 | 5.0-7.0 | / | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 |

| 3 | 4.5-6.0 | / | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-45.0 |

| 4 | 3.5-3.9 | / | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 20.0-35.0 |

| 5 | 3.2-3.5 | / | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 14.0-24.0 |

| 6 | 2.9-3.2 | / | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 12.0-20.0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8.0-10.0 | 8.0-10.0 | 8.0-10.0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7.0-8.5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5.5-6.5 | 5.5-6.5 | 5.5-6.5 | 5.5-7.0 | 4.5-5.5 | 3.5-4.5 |

| 16 | 1.5-1.7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2.5-4.5 | 3.0-4.0 |

| 18 | 1.5-1.6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2.0-3.5 | 2.5-3.5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1.5-2.0 | 1.5-2.5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0.8-1.3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1.0-1.5 | 0.5-0.8 |

| 30 | 0.7-1.2 | 2.0-2.7 | / | / | 0.8-1.0 | 0.8-1.2 | 0.7-1.2 | 0.3-0.5 |

| 35 | / | / | / | / | 0.4-0.7 | 0.4-0.8 | 0.5-0.9 | / |

| 40 | 0.8-1.1 | 1.0-1.3 | / | / | 0.3-0.6 | 0.3-0.7 | 0.3-0.5 | / |

| 50 | 0.3-0.6 | / | / | / | 0.2-0.4 | 0.2-0.4 | 0.2-0.3 | / |

| 60 | 0.2-0.5 | / | / | / | 0.2-0.3 | / | 0.1-0.2 | / |

| Espessura (mm) | Metal | Velocidade de corte (m/min) | Gás auxiliar |

| 1 | Aço macio | 10.0-15.0/30.0-80.0 | O2/N2 |

| 2 | 6.0-8.0/30.0-50.0 | ||

| 3 | 5.0-6.0/30.0-40.0 | ||

| 4 | 3.5-3.9/25.0-35.0 | ||

| 5 | 3.2-3.5/22.0-30.0 | ||

| 6 | 2.9-3.2/18.0-22.0 | ||

| 8 | 2.5-3.7/14.0-18.0 | ||

| 10 | 2-3.6/12.0-14.0 | ||

| 12 | 1.8-3.3/10.0-12.0 | ||

| 16 | 1.4-3.2/6.0-8.0 | ||

| 20 | 1.3-2.8/4.0-5.5 | ||

| 25 | 1.1-2.2/2.5-3.5 | ||

| 30 | 1.0-1.7 | O2 | |

| 40 | 0.7-0.9 | ||

| 50 | 0.3-0.4 | ||

| 60 | 0.15-0.2 | ||

| 1 | Aço inoxidável | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 25.0-35.0 | ||

| 5 | 20.0-28.0 | ||

| 6 | 24.0-32.0 | ||

| 8 | 20.0-27.0 | ||

| 10 | 16.0-22.0 | ||

| 12 | 11.0-13.0 | ||

| 16 | 7.5-9.5 | ||

| 20 | 4.5-5.5 | ||

| 25 | 2.5-3.0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0.6-0.8 | ||

| 50 | 0.2-0.3 | ||

| 60 | 0.1-0.2 | ||

| 70 | 0.1-0.16 | ||

| 1 | Alumínio | 30.0-80.0 | N2 |

| 2 | 30.0-60.0 | ||

| 3 | 25.0-50.0 | ||

| 4 | 25.0-40.0 | ||

| 5 | 23.0-35.0 | ||

| 6 | 22.0-30.0 | ||

| 8 | 18.0-25.0 | ||

| 10 | 10.0-14.0 | ||

| 12 | 5.8-8.5 | ||

| 16 | 3.5-8.0 | ||

| 18 | 2.5-6.5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1.5-3.0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0.8-1.5 | ||

| 35 | 0.6-1.2 | ||

| 40 | 0.5-1.0 | ||

| 50 | 0.4-0.6 | ||

| 60 | 0.3-0.4 | ||

| 1 | Latão | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 24.0-35.0 | ||

| 5 | 17.0-24.0 | ||

| 6 | 12.0-20.0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| 16 | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0.7-1.6 | ||

| 30 | 0.55-0.9 |

Veja também:

| Inoxidável material de aço espessura | mm | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Diâmetro do feixe incidente | mm | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Gás auxiliar de corte | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Pressão do gás auxiliar | bar | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Bocal de corte diâmetro | mm | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 |

| Posição do bocal de corte em relação ao material | mm | 1 | 1 | 0.8 | 0.8 | 0.8 | 8 | 0.8 |

| Largura da costura de corte | mm | 0.1 | 0.1 | 0.12 | 0.12 | 0.12 | 0.12 | 0.12 |

| Distância focal da lente | polegada | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Posição do ponto focal | -0.5 | -1 | -2 | 3 | -3.5 | -4.5 | -6 | |

| Piercing | ||||||||

| Modo laser | SP | SP | SP | SP | SP | SP | SP | |

| Frequência do laser | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Potência do laser | W | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Ciclo de trabalho | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Tempo de atraso | Sec | 2 | 2 | 0.5 | 1 | 1 | 1 | 2 |

| Posição focal | mm | -0.5 | -1 | -2 | 0 | 0 | 0 | 0 |

| Pressão de O2 auxiliar | bar | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Furo pequeno | ||||||||

| Modo laser | SP | SP | SP | CW | CW | CW | CW | |

| Frequência do laser | Hz | 200 | 750 | 750 | ||||

| Potência do laser | W | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Ciclo de trabalho | % | 25 | 50 | 55 | ||||

| Taxa de alimentação | mm/min | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Furo grande | ||||||||

| Modo laser | CW | CW | CW | CW | CW | CW | CW | |

| Potência do laser | W | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Taxa de alimentação | mm/min | 3000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Corte | ||||||||

| Modo laser | CW | CW | CW | CW | CW | CW | CW | |

| Potência do laser | W | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Taxa de alimentação | mm/min | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Modo laser | CW | CW | CW | CW | CW | CW | CW | |

| Potência do laser | W | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Taxa de alimentação | mm/min | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Modo laser | CW | CW | CW | |||||

| Potência do laser | W | 1800 | 2200 | 2200 | ||||

| Taxa de alimentação | mm/min | 5600 | 3750 | 500 | ||||

| Modo laser | CW | |||||||

| Potência do laser | W | 2200 | ||||||

| Taxa de alimentação | mm/min | 6000 | ||||||

Precauções:

Para o corte assistido por oxigênio, a espessura adicional e outros parâmetros do material estão relacionados aos parâmetros PRC.

Na velocidade de corte mais alta, a qualidade do corte da borda e a pressão do gás de corte dependem da composição da liga do material e da pureza do gás de corte.

Após a conclusão do corte com oxigênio, o oxigênio deve ser purificado; caso contrário, a mistura de oxigênio e nitrogênio fará com que a borda de corte fique azul ou marrom.

Ao cortar material com espessura ≥4 mm, os parâmetros para cortar pequenos furos devem ser usados ao cortar furos de φ1,5 mm, com pressão de oxigênio de 4 bar (60 psi), ou a velocidade de corte inicial é de 20~30% da velocidade de corte normal.

O corte de furos pequenos refere-se a furos com diâmetro ≤5 mm e espessura ≤3 mm, ou espessura >3 mm e diâmetro do furo não maior que a espessura da placa.

O corte de furos grandes refere-se a furos com diâmetro >5 mm e espessura ≤3 mm, ou espessura >3 mm e diâmetro do furo maior que a espessura da placa.

A potência do laser e a velocidade de corte são dois dos parâmetros mais importantes no processo de corte a laser. Seu ajuste adequado é essencial para obter resultados de corte ideais, influenciando a qualidade, a precisão e a eficiência dos cortes.

A alta potência do laser, medida em watts, permite velocidades de corte mais rápidas e a capacidade de cortar materiais mais espessos. Por exemplo, um cortador a laser de 1000 watts pode cortar com eficiência aço de 10 mm de espessura a uma velocidade de 600 mm/min. As configurações de alta potência são particularmente adequadas para o corte de metais, onde o aumento da energia ajuda a obter uma penetração mais profunda e tempos de processamento mais rápidos.

No entanto, o uso de alta potência do laser pode causar danos por aquecimento ao cortar materiais mais finos. O excesso de potência pode causar derretimento ou deformação, resultando em larguras de corte maiores e possíveis problemas de qualidade, como bordas ásperas ou marcas de queimadura. Portanto, embora a alta potência possa aumentar a eficiência do corte, ela deve ser gerenciada com cuidado para não comprometer a qualidade do corte.

A baixa potência do laser é mais apropriada para tarefas que exigem alta precisão e controle. Essa configuração é ideal para cortar materiais mais finos ou delicados, pois reduz o risco de danos causados pelo calor e garante cortes limpos e afiados. Por exemplo, ao cortar acrílico de 3 mm, uma configuração de potência de 50 watts a uma velocidade de 200 mm/min pode obter uma borda limpa sem queimar.

A desvantagem da baixa potência do laser são as velocidades de corte mais lentas e a capacidade limitada com materiais mais espessos. Embora essa configuração aumente a precisão, ela pode não ser eficiente para produção de alto volume ou corte de materiais densos. Os operadores devem equilibrar a necessidade de precisão com a eficiência geral do processo de corte.

Altas velocidades de corte reduzem o tempo necessário para cada corte, aumentando a produtividade geral. Por exemplo, o corte de chapas finas de metal a 1000 mm/min pode ser altamente eficiente quando a precisão é menos crítica.

No entanto, velocidades de corte mais rápidas podem levar a problemas de qualidade, principalmente com materiais mais espessos. Altas velocidades podem resultar em cortes incompletos, bordas ásperas ou maior risco de marcas de queimadura devido ao tempo insuficiente de interação entre o laser e o material. Para projetos complexos ou trabalhos detalhados, geralmente são necessárias velocidades mais lentas para manter a precisão e evitar danos ao material.

Velocidades de corte baixas aumentam a precisão e resultam em bordas mais limpas, tornando-as ideais para trabalhos detalhados ou corte de materiais mais espessos. Essa configuração permite melhor controle sobre o processo de corte, reduzindo o risco de queima ou empenamento, especialmente ao trabalhar com materiais sensíveis, como madeira ou acrílico.

A desvantagem das velocidades de corte mais lentas é o aumento do tempo de produção e a possibilidade de zonas afetadas pelo calor (HAZ). A HAZ refere-se à área do material que sofre uma alteração nas propriedades devido ao calor intenso do laser. A exposição prolongada pode causar marcas de queimadura ou descoloração no material. Os operadores precisam encontrar o equilíbrio certo entre velocidade e precisão para obter a qualidade de corte desejada sem comprometer a eficiência.

A relação entre a potência do laser e a velocidade de corte está intrinsecamente ligada, e atingir o equilíbrio certo é crucial para obter os melhores resultados. Uma potência maior permite cortar materiais mais espessos ou atingir velocidades de corte mais rápidas, enquanto uma potência menor exige velocidades mais lentas para cortes limpos em materiais finos. Por exemplo, o corte de acrílico de 3 mm pode exigir uma velocidade de 100-150 mm/min com potência de 90-100% para obter uma borda limpa sem queimar.

Materiais diferentes reagem de forma diferente ao corte a laser, necessitando de configurações específicas para evitar problemas de qualidade. Metais como aço inoxidável e alumínio podem ser cortados em velocidades mais altas com configurações de potência mais altas, enquanto materiais como madeira e acrílico exigem configurações mais precisas para evitar queimaduras ou cortes incompletos.

Ao gerenciar e ajustar cuidadosamente a potência do laser e a velocidade de corte com base no material e na qualidade de corte desejada, os operadores podem otimizar seus processos de corte a laser, obtendo resultados eficientes e precisos sem danificar o material ou o equipamento.

Os métodos para aumentar a velocidade de corte a laser incluem principalmente os seguintes aspectos:

Ajuste da potência do laser: A magnitude da potência do laser afeta diretamente a velocidade de corte, a largura da costura, a espessura do corte e a qualidade do corte. A potência adequada do laser pode aumentar a eficiência do corte, mas é importante observar que a potência necessária depende das características do material e do mecanismo de corte. Por exemplo, ao cortar aço carbono, a velocidade de corte pode ser aumentada alterando-se o tipo de gás de corte.

Otimização dos parâmetros de corte: As configurações racionais de velocidade de corte, potência e corte a gás têm um impacto significativo na qualidade e na eficiência do corte. Ao simular planos de corte, o caminho de corte ideal pode ser determinado para evitar a repetição excessiva de cortes e caminhos de deslocamento, aumentando assim a velocidade de corte.

Aprimoramento da estrutura do cabeçote de corte: Escolher o gás de corte correto e melhorar a estrutura do cabeçote de corte também é um dos métodos eficazes para aumentar a velocidade de corte.

Ajuste dos parâmetros de corte de acordo com as características do material: Diferentes materiais metálicos (como chapas de alumínio, aço inoxidável, aço carbono, chapas de cobre e materiais de liga, etc.) e a espessura do material afetarão a velocidade do corte a laser. Portanto, é necessário ajustar os parâmetros de corte de acordo com as características específicas do material.

Melhorar o desempenho do equipamento: O aumento da potência do gerador de laser para atingir o valor ideal pode melhorar direta e efetivamente a velocidade de corte e o efeito de corte.

Ajuste do modo de feixe e da distância de foco: Ao ajustar o modo do feixe e garantir uma alteração na velocidade de corte a laser dentro de uma determinada faixa, preste atenção ao ajuste da potência do laser, da velocidade de corte e da distância de foco para obter o melhor efeito de corte.

Usando um cabeçote de corte a laser com foco automático: O uso de um cabeçote de corte a laser com foco automático pode melhorar a velocidade de foco da máquina, evitando o desperdício de tempo causado pelo foco manual e, assim, aumentando indiretamente a velocidade de corte.

Sob diferentes potências de laser, os principais parâmetros para melhorar a eficiência do corte incluem velocidade de corte, potência do laser, tamanho do foco e profundidade do foco. Em primeiro lugar, a potência do laser é um dos fatores importantes que afetam a velocidade e a eficiência do corte. Com o aumento da potência do laser, é possível obter uma velocidade de corte mais rápida, especialmente ao processar chapas de espessura média e baixa, o aumento da potência do laser pode melhorar significativamente a eficiência do corte.

Além disso, a posição correta do foco é fundamental para obter uma qualidade de corte estável e eficiente. Além dos parâmetros acima, a escolha e o fluxo dos gases auxiliares também têm um impacto significativo na eficiência do corte.

O oxigênio pode participar da combustão do metal e é adequado para o corte da maioria dos metais, enquanto os gases inertes e o ar são adequados para o corte de alguns metais. Isso sugere que, ao escolher os parâmetros de uma máquina de corte a laser, não apenas a potência do laser e as configurações de foco devem ser consideradas, mas também a escolha e o fluxo dos gases auxiliares devem ser ajustados de acordo com as características e os requisitos do material que está sendo cortado.

Os principais parâmetros para melhorar a eficiência do corte a laser incluem a potência do laser, a velocidade de corte, o tamanho do foco, a profundidade do foco e a escolha e o fluxo dos gases auxiliares. Esses parâmetros precisam ser otimizados e ajustados de acordo com a tarefa de corte específica e as características do material.

No processo de corte a laser, é fundamental otimizar o padrão do feixe e a distância do foco para obter o melhor efeito de corte. Inicialmente, a posição apropriada do foco deve ser escolhida com base em diferentes materiais e requisitos de corte. A posição do foco pode influenciar a finura da seção transversal do material cortado, a condição da escória na parte inferior e se o material pode ser cortado.

Por exemplo, em máquinas de corte a laser de fibraQuando o foco está na posição ideal, a menor fenda e a maior eficiência podem ser obtidas. Além disso, quando o foco do feixe de laser é minimizado, o disparo pontual é usado para estabelecer efeitos iniciais, e a posição do foco é determinada com base no tamanho do efeito do ponto de luz. Essa posição é o foco de processamento ideal.

Além de ajustar a posição do foco, o padrão do feixe pode ser otimizado usando elementos ópticos multifocais difrativos. Esses componentes ópticos difrativos exclusivos podem separar o feixe no eixo do foco, demonstrando efeitos aprimorados de corte chanfrado. Além disso, um modelador de feixe também é uma ferramenta importante que pode melhorar os efeitos de corte, fazendo com que a luz incidente seja difratada por meio de um algoritmo de otimização.

Em operações práticas, é fundamental definir corretamente a distância de foco para o efeito de corte. As soluções incluem o ajuste da distância ideal do foco de corte, o uso de pesos para achatar o material e o uso de uma régua de foco para verificar se a altura de cada área da mesa de trabalho é consistente. Além disso, a otimização da distância entre os pontos de processamento é um aspecto do aprimoramento da qualidade do corte. Por exemplo, quando a distância do ponto de processamento é de 1 μm, é possível obter uma melhor qualidade da rugosidade da seção transversal de processamento.

Ajustando com precisão a posição do foco, otimizando o padrão do feixe usando componentes ópticos difrativos e modeladores de feixe, e prestando atenção às configurações da distância do foco e da distância do ponto de processamento, o padrão do feixe e a distância do foco durante o corte a laser podem ser otimizados de forma eficaz para obter o melhor efeito de corte.

A escolha do gás nos processos de corte a laser afeta significativamente a velocidade, a qualidade e a eficiência geral do corte. Diferentes gases interagem com o material de maneiras exclusivas, influenciando a precisão do corte, a qualidade da borda e a velocidade com que o laser pode se mover. Compreender esses efeitos é fundamental para otimizar as operações de corte a laser em vários materiais.

O oxigênio é amplamente utilizado no corte a laser, especialmente para aço carbono. Ele facilita uma reação exotérmica com o metal, o que aprimora o processo de corte. Essa reação não só ajuda a dissipar o calor, mas também favorece a combustão, levando ao aumento da velocidade de corte.

O nitrogênio é comumente usado para cortar aço inoxidável, alumínio e outros metais em que a oxidação precisa ser evitada. O nitrogênio desloca o oxigênio ao redor da área de corte, evitando a formação de óxidos na superfície cortada.

O ar comprimido é frequentemente usado para cortar materiais não metálicos, como madeira, plásticos e acrílicos. Ele proporciona um efeito de resfriamento e ajuda a remover detritos, mas não aumenta significativamente a velocidade de corte de materiais metálicos.

O argônio é um gás inerte usado para corte de precisão, especialmente para materiais finos ou quando se deseja um corte limpo e sem óxido. Ele ajuda a evitar a oxidação, mas não aumenta inerentemente a velocidade de corte.

Em resumo, a seleção do tipo de gás adequado e a otimização de sua pressão e pureza são essenciais para obter os melhores resultados no corte a laser. Cada gás tem suas vantagens e aplicações exclusivas, influenciando tanto a velocidade de corte quanto a qualidade do produto acabado. Ao compreender esses impactos, os operadores podem tomar decisões informadas para aprimorar seus processos de corte a laser.

A otimização da velocidade de corte a laser é fundamental para aumentar a produtividade, melhorar a qualidade do corte e reduzir os custos operacionais. Aqui estão várias dicas e técnicas para atingir velocidades ideais de corte a laser em vários materiais e aplicações:

O ajuste adequado da potência do laser e da posição focal é essencial para obter cortes eficientes.

Ajuste a velocidade de corte com base no material que está sendo cortado para otimizar o desempenho e a qualidade.

Os gases de assistência desempenham um papel importante no corte a laser, melhorando a qualidade e a velocidade do corte.

Monitore e ajuste as taxas de fluxo de gás para manter a qualidade e a eficiência do corte.

Faça o ajuste fino da perfuração inicial e otimize o caminho de corte para obter melhores resultados.

Mantenha um ambiente controlado e faça manutenção regular para melhorar o desempenho do corte.

Ajuste a taxa de repetição e a frequência com base nas características do material.

Equilibre cuidadosamente a velocidade e a qualidade do corte para obter os melhores resultados.

Ao implementar essas dicas e técnicas, os operadores podem otimizar as velocidades de corte a laser, obtendo cortes eficientes, precisos e de alta qualidade em vários materiais e aplicações.

Veja abaixo as respostas para algumas perguntas frequentes:

A velocidade de corte típica de um laser de 1000 W em aço carbono varia de acordo com a espessura do material. Para chapas finas de até 1 mm, a velocidade de corte pode ser relativamente alta, embora velocidades específicas não sejam detalhadas. Para espessuras médias que variam de 1 a 5 mm, a velocidade de corte geralmente é de cerca de 2 a 3 metros por minuto (m/min). Por exemplo, um laser de 1000 W pode cortar aço carbono de 5 mm de espessura a aproximadamente 2-3 m/min. Ao cortar materiais mais espessos, de até 10 mm, a velocidade diminui; por exemplo, um aço carbono de 8 mm de espessura pode ser cortado a cerca de 1,6 m/min. Essas velocidades são influenciadas por fatores como a potência do laser, a espessura do material e as características específicas da máquina de corte a laser. Ajustar a velocidade de corte adequadamente é essencial para obter a melhor qualidade e eficiência de corte.

A potência do laser afeta significativamente a velocidade de corte nos processos de corte a laser. Uma maior potência do laser permite velocidades de corte mais rápidas, fornecendo mais energia ao material por unidade de tempo. Esse aumento de energia permite que o laser derreta e vaporize o material mais rapidamente, acelerando assim o processo de corte. Por outro lado, uma potência menor do laser exige velocidades de corte mais lentas para garantir a penetração completa e manter a qualidade do corte.

As propriedades do material, como as características térmicas e ópticas, também desempenham um papel fundamental. Materiais com alta condutividade térmica, como cobre e alumínio, precisam de maior potência do laser ou de velocidades de corte mais lentas para obter cortes eficazes. Por outro lado, materiais com condutividade térmica mais baixa, como o aço inoxidável, podem ser cortados em velocidades mais rápidas com a mesma potência de laser.

A espessura do material é outro fator importante. Materiais mais espessos exigem mais potência do laser para penetrar totalmente, o que requer uma redução na velocidade de corte. Por exemplo, o corte de aço carbono com 1 mm de espessura pode exigir uma potência de laser de 1 kW e uma velocidade de corte de 20 metros por minuto, enquanto o corte de aço carbono com 10 mm de espessura pode exigir 4 kW de potência de laser e uma velocidade de corte reduzida de 5 metros por minuto.

O tipo e a pressão do gás de assistência também afetam o processo de corte. O uso de oxigênio como gás de assistência pode melhorar a reação exotérmica, permitindo velocidades de corte mais rápidas em comparação com o uso de nitrogênio. Além disso, a qualidade do feixe de laser afeta o tamanho do ponto focalizado e a densidade de potência, sendo que uma qualidade de feixe mais alta permite uma focalização mais precisa e uma densidade de potência mais alta, o que permite velocidades de corte mais rápidas em uma determinada potência de laser.

Embora velocidades de corte mais altas possam melhorar as taxas de produção, elas podem comprometer a qualidade da borda. Velocidades de corte mais lentas oferecem melhor controle e cortes de qualidade mais fina, mas reduzem a eficiência da produção. Portanto, é essencial equilibrar a potência do laser e a velocidade de corte para obter os melhores resultados, levando em conta as propriedades do material, a espessura e a qualidade de corte desejada.

A otimização da velocidade de corte a laser envolve um equilíbrio cuidadoso de vários parâmetros para garantir a eficiência e a qualidade. Aqui estão as melhores práticas a serem consideradas:

Ajuste a velocidade de corte de acordo com a espessura do material e a qualidade de corte desejada. Velocidades mais rápidas podem levar a cortes incompletos ou bordas ásperas, enquanto velocidades mais lentas podem garantir cortes mais limpos, mas podem reduzir a produtividade. Para materiais mais espessos, geralmente são necessárias velocidades mais lentas para garantir a penetração completa e minimizar defeitos, como marcas de queimadura ou formação de escória.

Equilibre a potência e a velocidade para evitar danos causados pelo calor e manter a qualidade do corte. Uma potência de laser maior permite velocidades de corte mais rápidas, especialmente para materiais mais espessos ou superfícies mais reflexivas, mas uma potência menor pode ser mais adequada para tarefas delicadas que exigem alta precisão.

Certifique-se de que a posição do foco do feixe de laser esteja precisamente calibrada em relação à superfície do material para fornecer o máximo de energia e evitar bordas de corte cônicas. Para materiais altamente condutores, o posicionamento do ponto focal ligeiramente acima da superfície do material pode ajudar a gerenciar a rápida dissipação de calor.

Ajuste a frequência de pulso (taxa de repetição) adequadamente. As frequências mais altas podem melhorar a suavidade dos cortes em materiais mais finos, distribuindo a energia de forma mais uniforme, enquanto as frequências mais baixas são mais eficazes para materiais mais espessos, permitindo tempo de resfriamento suficiente entre os pulsos.

Defina corretamente os parâmetros do gás de assistência. O tipo e a pressão do gás de assistência são cruciais. Taxas de fluxo de gás mais altas são necessárias para materiais mais espessos para remover efetivamente o metal fundido, enquanto taxas mais baixas são adequadas para materiais mais finos para evitar a dispersão da poça de fusão. No caso de materiais altamente condutores, como cobre e latão, o gás auxiliar de nitrogênio é frequentemente usado para evitar a oxidação e obter bordas de corte limpas.

Faça ajustes específicos para o material. Materiais diferentes respondem de forma diferente aos parâmetros de corte a laser. Metais com alta condutividade térmica, como cobre e alumínio, exigem maior potência de pico, técnicas de modelagem de pulso e oscilação do feixe para gerenciar a dissipação de calor e a formação de escória. No caso do aço inoxidável, o foco preciso e os ajustes adequados do ciclo de trabalho são essenciais.

Gerencie o ciclo de trabalho (a porcentagem de tempo em que o laser está ativo). Um ciclo de trabalho mais alto pode aumentar a velocidade de corte, mas pode levar a superaquecimento e danos ao material. Os ajustes devem se basear nas propriedades do material para garantir resultados ideais.

Realize cortes de teste em material de sucata antes de iniciar um projeto para ajustar as configurações de potência, a velocidade de corte e outros parâmetros. Calibre regularmente a posição do foco e outras configurações para manter altos padrões de qualidade de corte.

Considere o padrão de corte, pois ele pode influenciar a forma como a potência do laser é utilizada. Padrões complexos podem exigir velocidades mais lentas ou níveis de potência ajustados para manter a precisão sem comprometer a velocidade. A escolha do padrão também pode afetar a distribuição de calor no material, afetando a qualidade do corte final.

Ao ajustar cuidadosamente esses parâmetros e considerar as características específicas do material que está sendo cortado, é possível otimizar a velocidade de corte a laser para obter resultados eficientes e de alta qualidade.

A escolha do gás no corte a laser influencia significativamente a velocidade de corte e a qualidade do corte. Diferentes gases são selecionados com base no tipo de material que está sendo cortado e no resultado desejado.

O oxigênio é comumente usado para cortar aço carbono porque reage exotermicamente com o material, o que aprimora o processo de corte e permite velocidades de corte mais rápidas. No entanto, essa reação pode oxidar as bordas do corte, o que pode ser indesejável para determinadas aplicações.

O nitrogênio é preferido para cortar materiais como aço inoxidável, alumínio e cobre, pois é um gás inerte que evita a oxidação, resultando em bordas limpas e precisas. Embora o corte com nitrogênio normalmente exija altas pressões de gás, ele pode atingir velocidades de corte mais rápidas com maior entrada de energia em comparação com o oxigênio.

O argônio é usado para cortar materiais como titânio, onde o nitrogênio pode reagir e produzir bordas de baixa qualidade. O argônio evita a oxidação e a nitretação, mas é mais caro que o nitrogênio. Para corte de titânio de altíssima qualidade, uma mistura de argônio/hélio pode ser usada para obter velocidades de corte mais rápidas e bordas muito limpas.

O ar comprimido é a opção mais econômica e é adequado para uma ampla gama de materiais, incluindo alumínio e aço inoxidável. Ele requer alta pressão e baixo ponto de orvalho para evitar contaminação, mas pode introduzir um mínimo de oxidação e é menos adequado para características delicadas em materiais mais finos.

Em relação à velocidade de corte, o oxigênio aprimora o processo de corte ao reagir com o material, o que geralmente resulta em velocidades de corte mais lentas devido à reação exotérmica. No entanto, ele permite que sistemas de baixa potência cortem materiais mais espessos de forma eficaz. O nitrogênio pode atingir velocidades de corte mais rápidas devido à sua natureza inerte e à alta pressão necessária, o que ajuda a remover com eficiência o material fundido da zona de corte. Uma mistura de argônio/hélio permite velocidades de corte mais rápidas para titânio devido às excelentes propriedades de transferência de calor do hélio.

A escolha do gás também afeta a qualidade do corte. O nitrogênio e o argônio produzem bordas limpas e sem óxido, o que é fundamental para alta precisão e baixos limites de tolerância. O oxigênio pode produzir bordas oxidadas, o que pode ser inaceitável em determinadas aplicações. O gás de assistência ajuda a soprar o material fundido do corte, evitando a re-deposição e garantindo bordas suaves. A alta pressão do gás é fundamental para essa finalidade, especialmente com gases inertes como nitrogênio e argônio. A pressão adequada do gás garante que a superfície de corte não seja áspera e que a fenda não seja larga, evitando a fusão parcial da seção de corte.

A pressão do gás é outro fator importante. Uma pressão insuficiente pode levar ao derretimento durante o corte e reduzir a eficiência da produção, enquanto uma pressão muito alta pode resultar em uma superfície de corte áspera e em uma fenda mais larga. A pressão ideal do gás varia de acordo com a espessura do material. Por exemplo, ao cortar aço carbono, a pressão deve diminuir com o aumento da espessura do material, enquanto que para o aço inoxidável, a pressão deve aumentar com a espessura.

Em resumo, a escolha do gás e de sua pressão é fundamental para atingir a velocidade e a qualidade de corte desejadas. Cada gás tem suas vantagens específicas e é adequado para diferentes materiais, e a otimização da pressão do gás é essencial para manter cortes de alta qualidade.