Como os lasers transformam metais sólidos em formas precisas e designs complexos? Este artigo aborda os fundamentos da perfuração e do corte a laser, explicando os mecanismos físicos, os fatores de influência e as aplicações práticas dessas técnicas avançadas. Desde a compreensão da energia de pulso até o domínio da velocidade de corte, os leitores obterão insights sobre como os lasers alcançam alta precisão em vários setores. Explore como a tecnologia a laser pode aprimorar seus processos de fabricação e abrir novas possibilidades na metalurgia.

Quando um material metálico é irradiado por um laser com uma densidade de potência de 106-109W/cm2Devido à alta densidade de potência do laser, a temperatura da superfície do material excederá o ponto de ebulição, resultando em fusão ou vaporização, e a mistura de divisão oxidada na superfície será ejetada.

No final do pulso do laser, a densidade de potência do laser diminui e o jato dividido enfraquece.

Com a injeção dos produtos de fissão, a vaporização ocorre em uma determinada velocidade.

O grau se move em direção ao interior do material, o material é vaporizado e removido, e o furo é gradualmente aprofundado.

Com o aumento do diâmetro e da profundidade do furo, os produtos de fissão são removidos sucessivamente pela pressão do vapor e, por fim, forma-se um furo profundo.

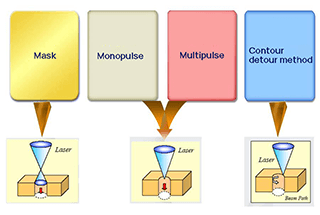

Classificação da perfuração a laser

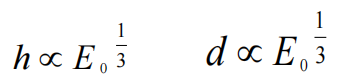

(1) Energia de pulso

Profundidade de gaseificação primária:

Lm e Lv são os calores latentes de fusão e vaporização dos materiais, respectivamente.

Nesse momento, a massa de remoção de material é πa02d'ρ.

C: Capacidade térmica específica

Tb: Temperatura do ponto de fusão

T0: Temperatura ambiente

E0: Energia de pulso

Ignore a condução de calor e a emissão de superfície.

(2) Largura do pulso

| Energia/J | Largura de pulso/ms | Profundidade do furo/mm | Abertura/mm | Proporção do diâmetro da profundidade |

| 5.4 5.1 5.9 5.7 5.4 5.0 | 0.25 0.35 0.55 0.75 0.85 1.15 | 1.2 1.3 1.5 1.6 1.8 1.6 | 0.42 0.39 0.38 0.36 0.30 0.26 | 2.9 3.3 3.9 4.4 6.0 6.1 |

A seleção da largura do pulso depende dos requisitos do orifício:

Com o aumento da largura do pulso, mais calor é usado para o aquecimento não destrutivo dos materiais, resultando em grande deformação dos materiais, grande estresse térmico e rachaduras fáceis.

Em geral, é usada uma largura de pulso de 0,3 a 0,7 ms.

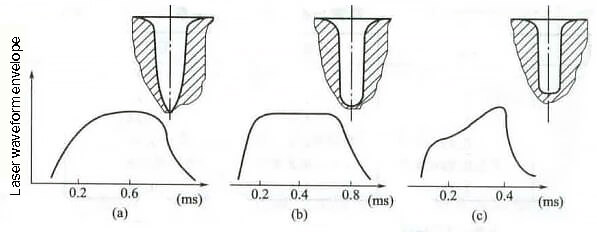

(3) Forma de onda de pulso

A forma de onda com bordas íngremes na frente e atrás e intensidade de luz laser gradualmente aumentada deve ser selecionada na medida do possível.

Geralmente, a borda frontal do laser deve ser controlada entre 8 e 10us para obter uma entrada melhor, e a borda traseira menor que 8us pode obter uma alta qualidade da parede interna.

Especialmente no caso de furos pequenos, com menos de 50us, o gradiente da borda traseira é aumentado para evitar que o furo seja bloqueado por substâncias líquidas.

(4) Modo laser

O ângulo de divergência do laser afeta principalmente a diferença de abertura e o afunilamento na entrada e na saída.

Em geral, com o aumento do ângulo de divergência, a conicidade do furo aumenta, e o diâmetro do ponto focalizado do feixe de laser também aumenta.

Fórmula aproximada do raio de foco:

Fórmula aproximada da profundidade de foco:

Quanto mais baixo for o modo, menor será o ângulo de divergência.

O ângulo de divergência da matriz de base é o menor.

O cone de perfuração da matriz base deve ser pequeno.

(5) Condições de foco (foco, quantidade de desfocagem)

A influência da quantidade de desfocagem △∫ no formato da parede do furo

(6) Características do material (características físicas, dimensões gerais)

Quando o potência do laser A densidade F é baixa, a perda por difusão térmica do alumínio é maior do que a do ferro, e a profundidade do furo do alumínio é menor do que a do ferro.

Com o aumento de F, o material atingirá rapidamente o ponto de ebulição e a velocidade de aquecimento será rápida.

Nesse momento, a perda por condução de calor pode ser ignorada.

Como o alumínio tem calor latente de vaporização, a quantidade de remoção de vaporização do alumínio é maior do que a do ferro, de modo que a profundidade do furo do alumínio é maior do que a do ferro.

O pulso de laser com alta densidade de potência deve ser usado para perfuração.

(7) Perfuração de múltiplos pulsos

A profundidade do furo da perfuração de pulso único é limitada, apenas 3 a 4 vezes o diâmetro do furo, e a precisão e a repetibilidade são difíceis de controlar.

Em geral, é usada a perfuração de múltiplos pulsos.

A perfuração de múltiplos pulsos pode controlar fatores instáveis, como distorção do formato do furo, expansão de zona afetada pelo calore rachaduras na superfície.

(8) Tecnologia auxiliar de perfuração a laser

Melhorar o formato do furo:

(a) O filme líquido com baixa tensão superficial é revestido para reduzir o depósito e a conicidade do furo.

(b) Cubra a camada de proteção de modo que o cone da perfuração a laser fique sobre a camada de proteção.

(c) Sopre com ar comprimido para melhorar a qualidade da superfície.

(d) Um refletor é instalado sob a peça de trabalho.

(e) Perfuração de múltiplos pulsos, focalizando periodicamente o feixe de laser em uma determinada posição no fundo do furo.

(f) Após a perfuração a laser, correção auxiliar.

| Vantagem de qualidade | Características técnicas | PAplicação prática |

| 1. O laser pode fazer pequenos furos profundos | Foco a laser O diâmetro pode chegar a 0,3 mm | Bicos especiais e canais de resfriamento |

| 2. Faça furos oblíquos e furos de formato especial no plano inclinado | Transmissão de ar a laser | Perfuração de lâminas de motores de turbina |

| 3. Perfurar peças de cerâmica extremamente duras | Nenhuma dificuldade técnica na perfuração a laser de furos de cerâmica | Bico de chama resistente a altas temperaturas para o setor siderúrgico |

| 4. Alta precisão de perfuração e desempenho confiável | Sem desgaste da ferramenta durante a perfuração a laser | Perfuração de bicos de motores a gás |

| 5. Perfuração a laser de pequenos orifícios de alta densidade | O laser pode ser usado para perfuração com o método de voo de alta velocidade | Indústria química de precisão, placa de peneira farmacêutica |

Exemplos de aplicação de perfuração a laser:

Cerâmica - Φ 0,5 mm de furo

Lâmina do motor - Φ 0,5 mm furo pequeno

Perfuração a laser de componentes de aeronaves:

O corte a laser consiste em irradiar a peça de trabalho com um feixe de laser focado de alta densidade de potência.

Com base na premissa de que a densidade de potência do laser excede o limiar do laser, a energia do feixe de laser e a energia térmica da reação química adicionada no processo de corte assistido por gás ativo são todas absorvidas pelo material, o que faz com que a temperatura do ponto de operação do laser aumente drasticamente.

Após atingir o ponto de ebulição, o material começa a se vaporizar e forma buracos.

Com o movimento relativo do feixe e da peça de trabalho, o material finalmente forma uma fenda, e a escória na fenda é soprada por uma certa quantidade de gás auxiliar.

O corte a laser pode ser dividido em corte por vaporização, corte por fusão e corte por combustão de oxigênio.

O corte com suporte de combustão de oxigênio é o mais amplamente utilizado.

A partir do corte de diferentes materiais, ele pode ser dividido em corte a laser de metal e corte a laser de não metais.

Leitura relacionada: Noções básicas de corte a laser

(1) Corte por vaporização

O corte por vaporização refere-se ao fato de o feixe de laser aquecer a peça de trabalho até a temperatura acima do ponto de ebulição.

Alguns materiais escapam na forma de vapor e outros são soprados para fora da base de corte na forma de jatos.

A energia de corte a laser necessária é 10 vezes maior do que a energia de corte por fusão.

O mecanismo é o seguinte:

① O laser aquece o material, refletindo-o parcialmente e absorvendo-o parcialmente, e a refletividade do material diminui com o aumento da temperatura.

② O aumento da temperatura na zona de ação do laser é rápido o suficiente para evitar a fusão causada pela condução de calor.

③ O vapor escapa rapidamente da superfície da peça de trabalho a uma velocidade aproximada do som.

O corte por vaporização é aplicado somente a materiais como madeira, plástico e carbono que não podem ser derretidos.

Femtossegundo O corte a laser pertence ao corte por gaseificação.

(2) Corte por fusão

O corte por fusão ocorre quando a densidade de potência do feixe de laser excede um determinado valor, a parte interna da peça de trabalho evapora para formar um furo e, em seguida, sopra gás inerte auxiliar com o eixo óptico para afastar os materiais fundidos ao redor do furo.

O mecanismo de fusão e corte é o seguinte:

① Quando o feixe de laser irradia a peça de trabalho, o restante da energia, exceto a reflexão, aquece o material e evapora em furos.

② Depois que o buraco é formado, ele absorve toda a energia luminosa com um corpo negro, e o buraco é cercado por uma parede de metal fundido. A parede fundida é mantida relativamente estável pelo fluxo de vapor em alta velocidade.

③ A isoterma de fusão percorre a peça de trabalho, e o material derretido é soprado pelo sopro auxiliar.

④ Com o movimento da peça de trabalho, o pequeno orifício se move horizontalmente por uma fenda.

(3) Combustão de oxigênio apoiando o corte

O mecanismo de fusão e corte assistidos por oxigênio é:

Sob a irradiação do laser, o material atinge a temperatura Tm e, em seguida, entra em contato com o oxigênio, o que causa uma reação de combustão violenta e emite muito calor.

Sob a ação combinada do laser e desse calor, um pequeno orifício cheio de vapor é formado no material, e o entorno do orifício é cercado por gás derretido;

② O fluxo de vapor faz com que a parede de metal fundido ao redor se mova para frente, e ocorre a transferência de calor e material;

③ A velocidade de combustão do oxigênio e do metal é limitada pela conversão dos materiais de combustão em escória.

A velocidade de difusão do oxigênio através da escória até a frente de ignição. Quanto maior for a taxa de fluxo de oxigênio, mais rápida será a reação química da combustão;

④ Na área que não atinge a temperatura de combustão, o fluxo de oxigênio atua como resfriamento para reduzir a zona afetada pelo calor do corte.

⑤ Há duas fontes de calor, radiação laser e calor da reação química, no corte assistido por oxigênio.

Leitura relacionada: Tipos de métodos de corte a laser

RESUMO DA CAPACIDADE DE PROCESSAMENTO

(2) Modo laser

(a) Modo Gaussiano (b) Modo de baixa ordem (c) Multimodal

(3) Potência do laser e velocidade de corte

Relação entre velocidade de corte e potência do laser, espessura da chapa

Para uma determinada espessura de placa, o velocidade de corte a laser geralmente aumenta linearmente com a potência do laser.

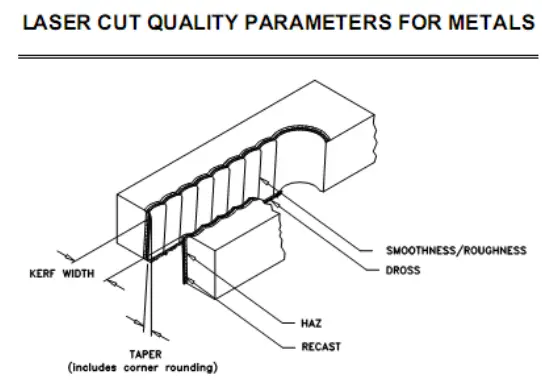

(4) Entalhe e rugosidade

Relação entre a rugosidade do entalhe e a espessura do corte

Para a rugosidade da incisão do corte a laser de metal, a metade superior é geralmente a melhor, a seção intermediária é a segunda e a seção inferior é ruim.

A rugosidade do entalhe está relacionada ao corte do entalhe.

(5) Posição do foco

A relação a0 entre a distância da peça de trabalho e a lente de foco e a distância focal é de 0,988<a0<1,003.

Por exemplo, ao cortar a laser 2,3 mm de baixo carbono chapa de açoSe você não tiver uma visão geral, é melhor usar uma desfocagem negativa de 0,3 a 0,7 mm.

(6) Espelho de focalização

(7) Diâmetro do bocal

O fluxo de oxigênio deve ser um fluxo de ar convergente supersônico para evitar a expansão da seção inferior da incisão.

Há um diâmetro de bocal ideal para um corte a laser específico. Na figura, 1,5 mm é o melhor diâmetro de bocal.

(8) Pressão de sopro de oxigênio

Relação entre a pressão de sopro de oxigênio e a velocidade de corte

Em diferentes potências de laser e diferentes espessuras, há um valor ideal de pressão de sopro de oxigênio.

(9) Polarização do laser

O estado da incisão obtido por diferentes luzes polarizadas

(a) Luz polarizada linearmente;

(b) Luz polarizada linearmente;

(c) Luz polarizada linearmente;

(d) Luz polarizada circularmente.

Como pode ser visto na figura, é usada luz polarizada circular, e a incisão é reta, independentemente da direção do corte.

O sistema de corte geralmente é equipado com um polarizador circular com reflexão de 45 graus.

Leitura relacionada: Fatores que afetam a qualidade do corte a laser

| Vantagem de qualidade | Características técnicas | Aplicação prática |

| 1. A zona afetada pelo calor na borda da junta de corte é pequena | Menos energia total necessária para o corte a laser | Corte de núcleo de aço silício para motor de grande porte |

| 2. A fenda do corte a laser é estreita | Alta concentração de energia no corte a laser | Corte da junta do filtro do tubo de óleo |

| 3. Alta precisão de corte e pequena deformação da peça de trabalho | O diâmetro do ponto de foco do laser é pequeno | Corte e formação da gaxeta do cilindro |

| 4. Boa repetibilidade de corte e pequeno erro | Corte de precisão CNC | Corte de peças com formatos complexos |

| 5. A superfície de corte a laser está limpa, sem escória | Aperfeiçoamento do processo físico metalúrgico de corte | Corte com lâmina de serra de diamante para decoração |