Você já se perguntou como desenhos complexos são gravados em superfícies metálicas com extrema precisão? A tecnologia de gravação a laser revoluciona esse processo ao usar feixes de laser concentrados para esculpir padrões detalhados. Este artigo explora a história, os tipos e as aplicações da gravação a laser, destacando seu impacto nos setores, desde a manufatura até a impressão. Mergulhe de cabeça e descubra como essa tecnologia aumenta a qualidade e a eficiência e o que os futuros avanços podem trazer.

Desde sua introdução em 1960, a tecnologia laser encontrou rapidamente aplicações na fabricação. Posteriormente, à medida que a compreensão da teoria subjacente se aprofundou, vários tipos de lasers evoluíram, ampliando sua gama de aplicações e aumentando progressivamente sua escala de uso, levando a benefícios sociais e econômicos substanciais.

Como uma das tecnologias de ponta, a tecnologia laser é uma das principais marcas dos avanços científicos e tecnológicos do século XX e é parte integrante da optoeletrônica na moderna sociedade da informação.

Ele não apenas atrai a atenção de nações tecnologicamente avançadas, mas também de muitos países em desenvolvimento, que investem pesadamente nele.

Desde a década de 1980, muitos governos incorporaram a tecnologia laser em seus planos de desenvolvimento nacional. Por exemplo, o AWE do Reino Unido, o programa de fusão a laser dos EUA e o plano quinquenal de pesquisa a laser do Japão.

A implementação desses planos acelerou o desenvolvimento da tecnologia laser, promovendo um setor vibrante e emergente.

Simultaneamente, a progressão da tecnologia a laser impulsionou significativamente os avanços e as melhorias em várias tecnologias, disciplinas e níveis de produção, causando um impacto global.

No exterior, os cilindros anilox de cerâmica gravados a laser para impressão flexográfica são usados há muitos anos, sendo a qualidade a chave do seu sucesso. As máquinas de gravação a laser podem inscrever padrões contínuos e sem emendas nos cilindros de impressão.

Entretanto, para padrões não contínuos, o custo das chapas e cilindros gravados a laser pode ser mais alto. Embora a longa vida útil e a alta qualidade de impressão das chapas e cilindros possam compensar o custo mais alto de fabricação de chapas, essa despesa ainda pode retardar o desenvolvimento da tecnologia de gravação a laser.

Atualmente, a qualidade continua sendo um fator crucial, mas o foco mudou para a produtividade. As gráficas exigem cilindros anilox de alta contagem de linhas com boa qualidade de gravação, o que leva um tempo considerável.

Para aumentar a qualidade e reduzir os custos, a tecnologia de gravação a laser precisa ser aprimorada, e a velocidade da gravação a laser deve ser aumentada. Houve um grande progresso nesse sentido.

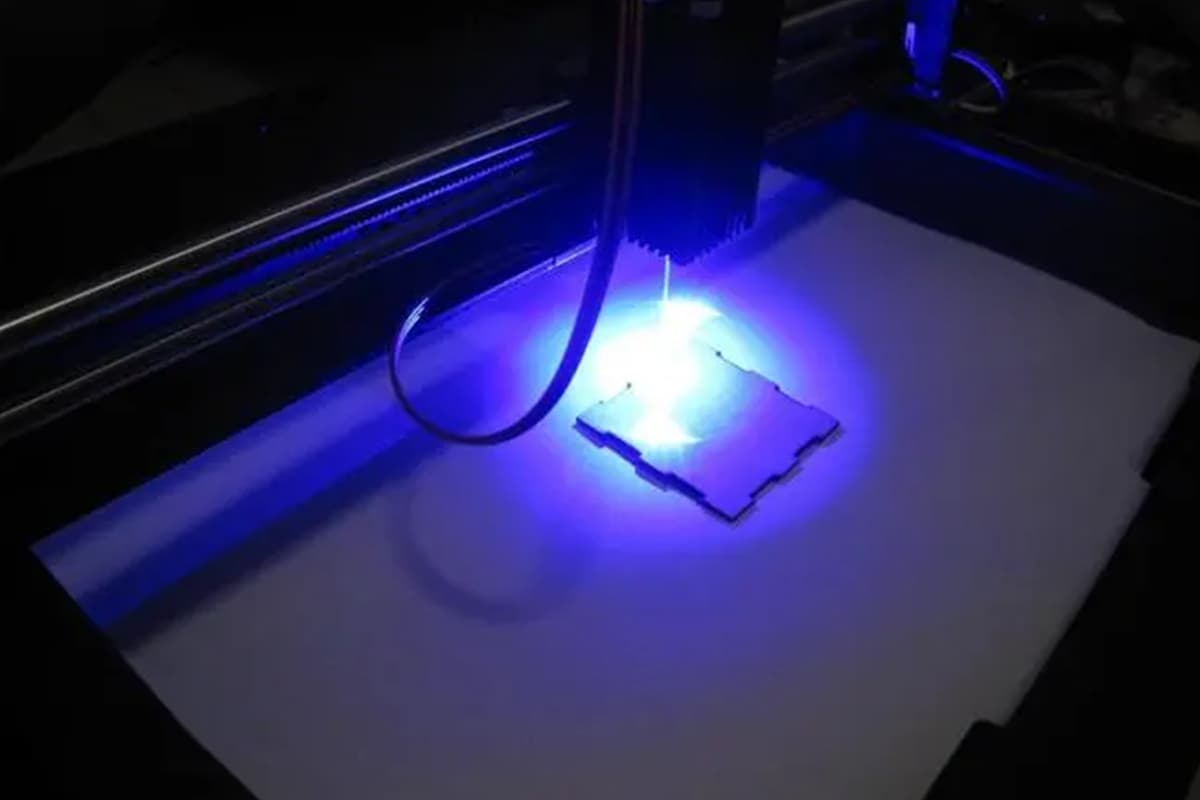

Em princípio, é fácil usar um laser para gravar um padrão de grade em um rolo revestido de cerâmica. O rolo de cerâmica é colocado em um torno e girado, um feixe de laser é focalizado na superfície do rolo e o feixe se move ao longo do comprimento do rolo, ligando e desligando continuamente.

Consequentemente, a superfície do rolo é preenchida com pequenos orifícios. O tamanho e o padrão da grade dependem de muitos fatores variáveis.

Para a gravação de grades brutas, como rolos de cola, uma pequena melhoria no processo é suficiente. No entanto, a gravação de rolos anilox de alta qualidade é uma história completamente diferente. As gráficas flexográficas precisam de cilindros anilox que ofereçam um desempenho consistente da tinta.

Isso significa que o formato da grade deve ser uniforme e as variações de volume devem ser minimizadas. O padrão da grade também precisa ser regular para garantir a transferência uniforme da tinta, especialmente ao imprimir áreas sólidas.

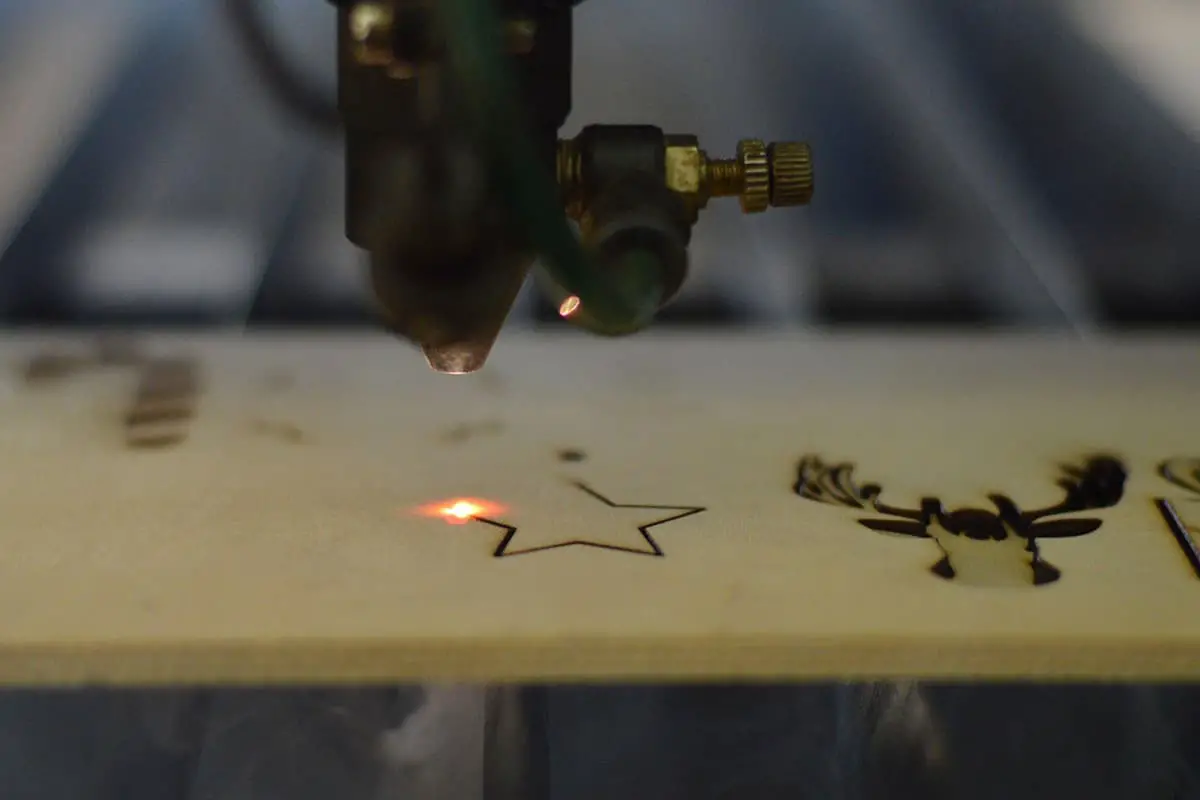

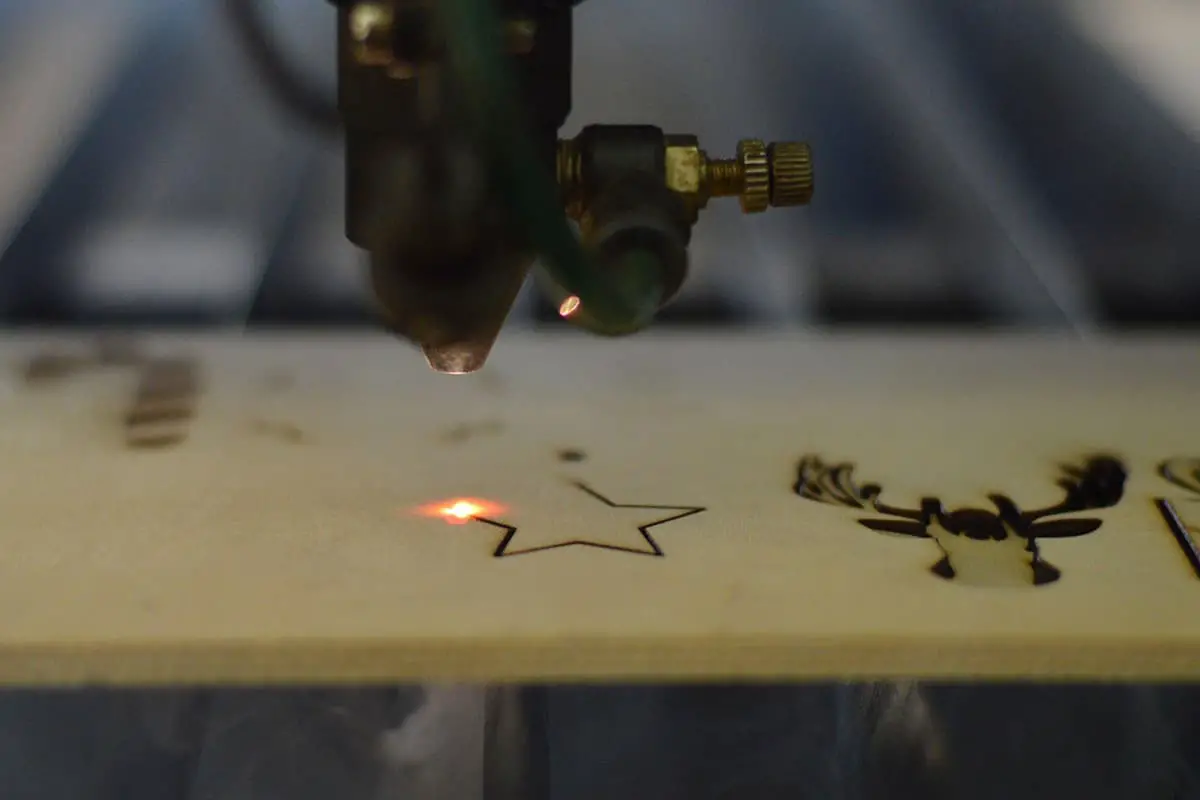

A gravação a laser é uma técnica comum na tecnologia a laser. Existem três tipos de laser gravação: Gravação a laser CO2, gravação a laser Nd: YAG e gravação a laser excimer. Cada uma dessas técnicas de gravação a laser tem suas características e vantagens exclusivas, o que as torna adequadas para diferentes áreas de aplicação.

No final da década de 1970, Buekley e Jenkins começaram a desenvolver cilindros anilox gravados a laser. Antes disso, a maioria era gravada usando lasers de CO2 com dióxido de carbono à base de gás como meio de laser.

Os cilindros anilox gravados a laser de CO2 atenderam amplamente às necessidades de desenvolvimento do setor de impressão flexográfica, especialmente o setor de impressão de embalagens.

A aplicação bem-sucedida de cilindros anilox de cerâmica gravados a laser em prensas de impressão flexográfica pode ser considerada um dos principais fatores que contribuíram para o rápido desenvolvimento da impressão flexográfica nos últimos anos.

Isso permitiu que a flexografia competisse com a litografia e a rotogravura. A máquina de gravação a laser de CO2 passou por três estágios de desenvolvimento:

A primeira geração de máquinas de gravação a laser de dióxido de carbono usava essencialmente lasers como escalas amplificadas de canetas de luz, controladas por um pedal, que podiam ser empregadas para replicar caligrafia, imagens curvilíneas e retratos. O laser grava uma imagem semelhante à original na peça de trabalho. Esse é um gravador a laser de CO2 simples e primitivo, de baixo custo.

A segunda geração de gravadores a laser de CO2 foi projetada para gravar imagens em madeira, controlada por uma máquina de chip único para escanear o ponto de luz linha por linha na plataforma XY. O laser é desligado nas partes claras do original e ligado nas partes escuras, processando assim uma imagem em preto e branco.

O diâmetro do foco do laser é de 0,4 mm, e as regiões pretas da imagem são essencialmente compostas por uma série de linhas de 0,4 mm de largura e 2,2 mm de profundidade.

Uma imagem pode ser dividida em 550 linhas, e o cabeçote de leitura também pode executar a varredura síncrona. O cabeçote de leitura tem uma abertura de 0,4 mm e consiste em um tubo de luz semicondutor e um tubo receptor, que recebe a luz refletida da imagem iluminada pelo tubo de emissão e controla o interruptor do laser de CO2 depois de obter o valor limite por meio da máquina de chip único.

A terceira geração de sistemas de controle de CO2 substitui o chip único por um computador pessoal no sistema de controle, por isso também é conhecido como gravador a laser de CO2 controlado por microcomputador.

Ele usa uma câmera CCD para ler 512*512 pixels e seus níveis de escala de cinza de uma só vez. O método de dithering é usado para converter 256 níveis de escala de cinza na densidade de pontos pretos da área, comprimindo bastante a capacidade de informação, superando o brilho e os níveis de escala de cinza da imagem, resolvendo o problema de ampliação e redução da imagem e concluindo a leitura de imagens tridimensionais e de grande escala, bem como o armazenamento e o processamento de várias informações de imagem.

Esforços estão sendo feitos constantemente para melhorar a qualidade dos cilindros anilox de cerâmica gravados a laser, de modo que a qualidade dos produtos de impressão flexográfica possa alcançar ou até mesmo superar a impressão offset e de gravura.

Portanto, ao melhorar a precisão da fabricação de chapas, exigindo rigorosamente a finura (número de linhas) e a capacidade de armazenamento de tinta dos cilindros anilox de cerâmica, após vários anos de exploração e esforço, os cilindros anilox de cerâmica gravados a laser com Nd: YAG foram finalmente lançados por volta de 1996.

Os lasers Nd: YAG são fabricados dopando o substrato de granada de ítrio e alumínio (Y3AL3O12) com óxido de neodímio (Nd2O3). Os íons ativados também são íons de neodímio, com um comprimento de onda de saída de 1,06um.

Devido à estreita linha espectral de fluorescência do Nd: YAG, à alta eficiência quântica e à boa condutividade térmica, ele é o único laser de estado sólido capaz de operação contínua entre os três tipos de lasers de estado sólido, e é comumente usado no processamento térmico a laser.

O excimer laser é um laser ultravioleta de alta potência e alta eficiência. Ele desempenha um papel importante na microfabricação de cerâmicas, polímeros e outros materiais devido às suas diversas características. Com o crescimento contínuo da microfabricação e das demandas de alta precisão, desde o advento do excimer laser, ele tem sido altamente valorizado por países de todo o mundo.

O Plano Eureka da Comunidade Europeia (EREKA), o Advanced Manufacturing and Mechatronics Towards the 21st Century (AMMTRI) do governo japonês, bem como o Programa 863 e o Programa Super 863 da China, todos priorizam o desenvolvimento de lasers de excímero, que tem progredido rapidamente.

O mecanismo de gravação com excimer laser: A gravação com excimer laser é um processo fotoquímico direto em materiais. O mecanismo pelo qual o excimer laser interage com o material processado é chamado de ablação, incluindo a quebra de ligação fotoinduzida e a explosão do produto.

Quando a energia do fóton do laser de excímero é maior do que a energia da ligação química do polímero, a ligação química é quebrada, o volume específico de uma pequena área na superfície do material aumenta repentinamente e, quando a taxa de quebra da ligação excede um determinado limite, os fragmentos da superfície se desprendem, completando a gravação.

O advento e a evolução dos excimer lasers proporcionaram ferramentas poderosas para uma ampla gama de aplicações industriais e pesquisas científicas.

Devido ao seu comprimento de onda no espectro ultravioleta e ultravioleta profundo, alta energia de pulso e energia de fótons, alta taxa de repetição e largura de pulso estreita, a maioria dos metais e não metais absorve fortemente a luz ultravioleta. Essa absorção permite que os lasers de excímero realizem tarefas que outros lasers de excímero não realizam. calor do laser não é possível, expandindo assim a gama de aplicações do processamento a laser.

Como a estabilidade e a confiabilidade dos excimer lasers melhoraram nos últimos anos, eles encontraram amplas aplicações em ciências biomédicas, ciência dos materiais, microfabricação e fotoquímica.

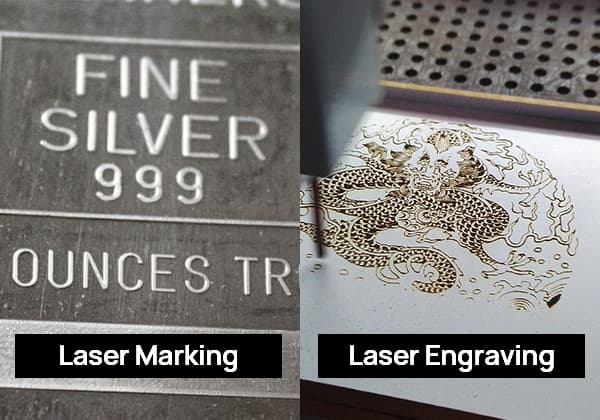

Após a análise, fica evidente que os lasers YAG são excelentes no processamento de materiais metálicosenquanto o CO2 são superiores para materiais não metálicos. Os lasers Excimer, por outro lado, têm uma vantagem na microfabricação e em tarefas de alta precisão.

O uso da tecnologia de gravação a laser Nd: YAG na produção de rolos de impressão flexográfica melhorou significativamente o desempenho dos produtos gravados e estimulou avanços na própria tecnologia de gravação a laser. Como a tecnologia nessa área continua a amadurecer, prevemos conquistas ainda maiores no futuro.

Analisando o estado atual da tecnologia global de gravação a laser, o CO2 A gravação a laser, a gravação a laser YAG e a gravação a laser excimer demonstram seus pontos fortes exclusivos, bem como algumas deficiências.

A operação coordenada desses três métodos de processamento, a expansão da variedade de produtos e o aprimoramento do desempenho dos produtos gravados são, sem dúvida, as melhores opções para o atual processamento de gravação a laser de cilindros anilox de cerâmica.

Portanto, os fornecedores de equipamentos de gravação a laser normalmente fornecem tanto o CO2 e YAG em seus pacotes, enquanto a gravação de alta precisão deve utilizar lasers excimer. O processamento de gravação a laser excimer é a principal direção de pesquisa para a fabricação de alta precisão.